臭氧纳米投射电化学耦合工艺一体化处理设备

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及污水处理技术领域,具体为臭氧纳米投射电化学耦合工艺一体化处理设备。

背景技术

中国工业冷却上,单个水系统小则几千吨小时,大的时候有几万吨小时,工业冷却水占工业用水总量的70%以上,工业用水占比国家用水总量的90%以上,我国水资源匮乏,所以谈节水不能离开循环冷却水,大幅度提高循环冷却水的浓缩倍数,少排水甚至做到“近零排放”是政策导向和水处理科技发展的目标。在国家政策的倡导下,大力提倡中水回用,中水处理后,回用到循环水上使用,已经逐渐成为一个趋势。由于中水即使处理过后,大多存在着TDS,氯离子,硬度,碱度,以及COD,BOD,和各种有机物等指标远超地表水,市政自来水等新鲜用水,因此给循环冷却水的安全运行带来了极大的考验,加上我国地域辽阔,各地工业企业的循环冷却水系统所处的地域不同,气候不同,补水条件不同,实际使用工况不同,这都决定了工业冷却水系统运行问题是一个综合性的整体问题。当前在工业循环冷却水的治理上,使用单一的工艺手段,比如电化学,化学药剂,电子处理器,超声波,臭氧氧化,紫外线等,就像西医一样,头疼医头,脚痛医脚,对于解决整体疾病,就差的很远了。比如现在循环水设备,是采用电化学除垢设备,强化了阴极板除垢效果,在杀菌灭藻上,大多时候就效率很低,同时在阻垢功能上也效果差强人意。比如臭氧循环水处理设备,也论述了臭氧氧化技术可以用在循环水上,国外也都有过相关文献研究,研究中提到臭氧阻垢作用,可以在TDS≤1700毫克升,硬度≤724毫克升的工况下,有效的阻止水体结垢。但在我国的工业实践中,很多地区新鲜补充水的TDS指标>500毫克升以上,硬度>300毫克升以上,更不用说在中水回用之后,补充水水质指标会更高,当前国家政策引导工业循环冷却水的浓缩倍数尽量做到4~6倍甚至更高要求下,臭氧氧化的阻垢也失去了作用。当前循环冷却水的管理上亟需一种新的技术能够适应这种新的工况,能够从整体上来解决循环水系统这种综合性问题。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了臭氧纳米投射电化学耦合工艺一体化处理设备通过对分解后的水源进行超氧工艺结合纳米投射处理,显著增加了超氧在水中的单位浓度和持续时间,强力灭杀水中的细菌,而且通过纳米投射处理,显著增加了超氧的单位浓度,延长电化学阴极板结垢的时间,加速氯离子转换成氯气的效率,加速氯气逸出水体的速度,解决了现有技术中不便于对氯离子进行处理的问题。

(二)技术方案

为实现上述的目的,本发明提供如下技术方案:臭氧纳米投射电化学耦合工艺一体化处理设备,包括壳体,所述壳体内部的一侧开设有顶部为敞口的电解槽,所述壳体的背面固定连接有与电解槽内部连通的注水管和出水管,所述电解槽的内部可拆卸式安装有电解组件,所述壳体内壁的顶部固定连接有排出管,且排出管的一端通过增压泵与电解槽的内部连接,所述排出管分别设置有文丘里管和打散组件,所述排出管的另一端延伸至壳体的外部,所述壳体内壁的底部通过支架固定连接有高压电离仪器,所述高压电离仪器通过进气管与文丘里管的内部连通,所述进气管上设置有用于对气体流量进行控制的控制组件,所述壳体的顶部设置有与高压电离仪器连接的注气管,所述壳体底部的一侧固定连接有沉淀组件,所述电解槽的底部固定连通有排污管,且排污管的另一端与沉淀组件的内部连接,所述壳体一侧的底部固定连接有与电解槽内部连通的导出框,所述导出框和排污管上均设置有电磁阀。

优选的,所述壳体正面的开设有开口,且开口的内部铰接有门板,开口的底部设置有楼梯架,所述壳体正面和背面均固定连接有挂耳,所述壳体的另一侧固定连接有PLC控制箱。

优选的,所述电解组件包括盖板,所述盖板的底部固定连接有用于插入电解槽内部的密封板,所述密封板的底部固定连接有若干个电极板,若干个电极板的外表面之间设置有刮板,所述盖板的顶部设置有用于对刮板上下驱动的驱动件,所述电解槽的底部设置为V形状。

优选的,所述驱动件包括通过支架固定于盖板顶部的电机,所述电机的输出轴固定连接有丝杆,且丝杆的底端转动于盖板的顶部,所述丝杆的外表面螺纹连接有驱动板,所述驱动板的底部固定连接有两个顶块,两个所述顶块的底部均延伸至盖板的底部,两个所述顶块的底部均固定于刮板的顶部。

优选的,所述打散组件包括固定于排出管上的套筒,且套筒的内部与排出管的内部连通,所述套筒的内部通过支架转动连接有旋转轴,所述旋转轴的外表面固定连接有至少两组旋转扇叶,所述文丘里管上设置有压力表。

优选的,所述控制组件包括固定于进气管上的活动框,所述活动框的内部与进气管的内部连通,所述活动框内壁的顶部固定连接有与出气口连通的锥形状的环形块,所述活动框内壁的一侧滑动连接有移动板,所述移动板的顶部固定连接有用于插入环形块内部的锥形活塞,所述活动框的内部设置有用于对移动板上下调节的调节件。

优选的,所述调节件包括固定于所述移动板底部的第一倾斜块以及滑动于活动框内壁底部的第二倾斜块,所述第一倾斜块和第二倾斜块的倾斜面滑动连接,所述活动框的外侧固定连接有电动伸缩杆,所述电动伸缩杆的伸缩端与第二倾斜块的一侧固定连接。

优选的,所述沉淀组件包括固定于壳体底部的沉淀池,所述沉淀池的内部设置有第一沉淀区、第二沉淀区和清水区,所述排污管的另一端位于第一沉淀区的内部,所述沉淀池的底部固定连接有抽泥泵,所述抽泥泵的抽取端通过管线分别与第一沉淀区和第二沉淀区的内部连接,所述沉淀池的背面固定连接有与清水区内部连接的引出管。

(三)有益效果

与现有技术相比,本发明提供了臭氧纳米投射电化学耦合工艺一体化处理设备,具备以下有益效果:

1、本发明通过电解槽的设置,可以对污水进行分解,电化学设备阳极附近发生强氧化反应,产生羟自由基、氧自由基氯自由基、臭氧等强氧化物质具有非常好的杀菌效果,在电化学设备阴极附近发生还原反应,使钙离子、镁离子等以固体的形式析出,降低水质硬度、碱度,起到除垢效果,通过在对分解后的水源进行超氧工艺结合纳米投射处理,显著增加了超氧在水中的单位浓度和持续时间,可以强力灭杀水中的细菌,氧化去除循环水中的COD、BOD、氨氮、总磷,强力打散和打断已形成水垢中的由细菌分泌物形成的黏泥,让疏松后失去粘结力的水垢,在水流的冲击下,变得极易脱落、易于去除,而且通过纳米投射的设置,起到了类似催化剂的作用,显著增加超氧的单位浓度,延长电化学阴极板结垢的时间,加速氯离子转换成氯气的效率,加速氯气逸出水体的速度。

2、本发明通过调节件的设置,可以对移动板上下调节,而移动板上下的调节,即可控制锥形活塞上下驱动,通过锥形活塞向上的运动,即可以插入环形块的内部,形成堵塞,通过调节锥形活塞插入环形块内部的深度,即可实现臭氧流通量的控制,满足不同实际情况的臭氧投射工作,提高其污水氧化效果。

3、本发明通过多个沉淀区的设置,可以对含油杂质的污水进行固液分离处理,并且沉淀后的杂质干化后和燃煤混合焚烧处理当作土壤处理,而且通过清水区的设置,用于对沉淀后的清水进行储存,并且通过引出管循环排至循环水池中,不仅具有固液分离的功能,而且可以迅速将分离后的水源排至到循环水池中,以及可以有效将沉淀后的固液体进行导出,以便于新一轮的沉淀工作。

附图说明

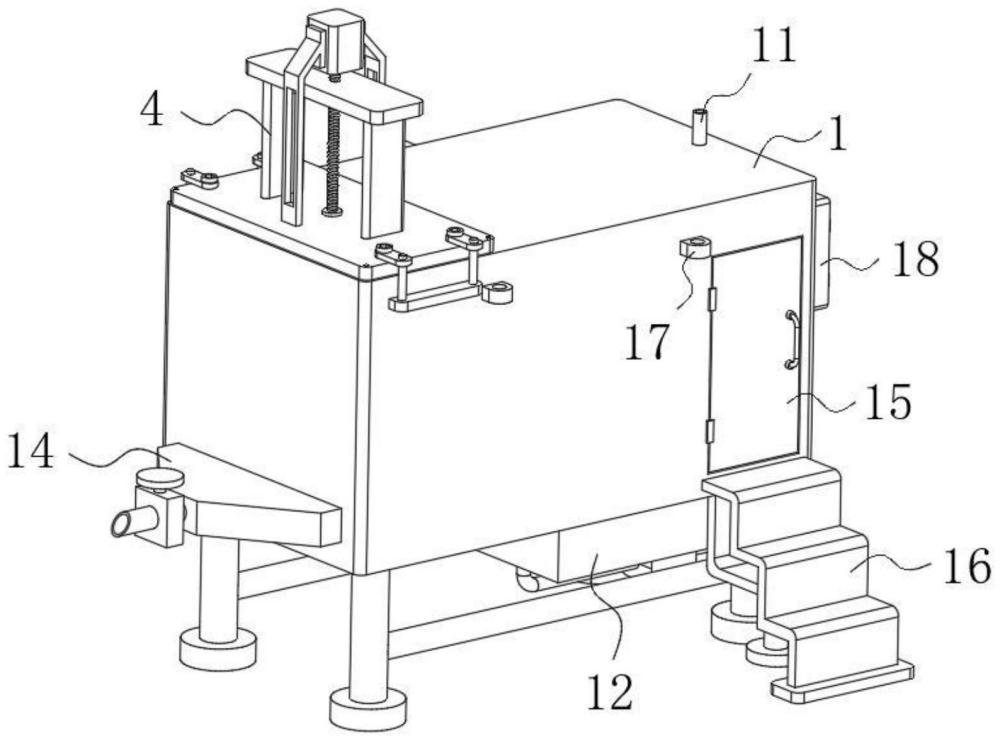

图1为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备的结构示意图;

图2为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备的结构剖视图;

图3为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备的结构后视图;

图4为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备的结构仰视图;

图5为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备中电解组件的拆装示意图;

图6为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备中电解组件的结构示意图;

图7为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备中排出管的结构剖视图;

图8为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备中控制组件的结构剖视图;

图9为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备中沉淀组件的结构剖视图;

图10为本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备中垫板的结构示意图。

图中:1、壳体;2、电解槽;3、注水管;4、电解组件;41、盖板;42、密封板;43、电极板;44、刮板;45、电机;46、丝杆;47、驱动板;48、顶块;5、排出管;6、文丘里管;7、打散组件;71、套筒;72、旋转轴;73、旋转扇叶;8、高压电离仪器;9、进气管;10、控制组件;101、活动框;102、环形块;103、移动板;104、锥形活塞;105、第一倾斜块;106、第二倾斜块;107、电动伸缩杆;11、注气管;12、沉淀组件;121、沉淀池;122、抽泥泵;123、引出管;13、排污管;14、导出框;15、门板;16、楼梯架;17、挂耳;18、PLC控制箱;19、垫板;20、转动轴;21、限位板;22、出水管;23、增压泵。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

参照附图1-10,臭氧纳米投射电化学耦合工艺一体化处理设备,包括壳体1,壳体1内部的一侧开设有顶部为敞口的电解槽2,壳体1的背面固定连接有与电解槽2内部连通的注水管3和出水管22,电解槽2的内部可拆卸式安装有电解组件4,壳体1内壁的顶部固定连接有排出管5,且排出管5的一端通过增压泵23与电解槽2的内部连接,排出管5分别设置有文丘里管6和打散组件7,排出管5的另一端延伸至壳体1的外部,壳体1内壁的底部通过支架固定连接有高压电离仪器8,高压电离仪器8通过进气管9与文丘里管6的内部连通,进气管9上设置有用于对气体流量进行控制的控制组件10,壳体1的顶部设置有与高压电离仪器8连接的注气管11,壳体1底部的一侧固定连接有沉淀组件12,电解槽2的底部固定连通有排污管13,且排污管13的另一端与沉淀组件12的内部连接,壳体1一侧的底部固定连接有与电解槽2内部连通的导出框14,导出框14和排污管13上均设置有电磁阀;

通过出水管22和排出管5的设置,可以将电解槽2的水源分别排至到循环水池和文丘里管6中,增压泵23与外界的电源和控制开关连接,用于对进入到排出管5内部的水源进行增压处理,避免电解槽2的出水压力较小,以至于降低其后续臭氧投射的效果;

高压电离仪器8采用现有技术的高压电离设备,利用高压电离方式对通过注气管11注入的氧气分解聚合为臭氧,通过进气管9排至文丘里管6中,形成纳米级投射工作;

通过注水管3的设置,可以将需要处理的污水排至到电解槽2中,通过电解槽2内部的电解组件4对污水进行电解处理,而且处理后的污水通过排出管5进行导出,通过排出管5上的文丘里管6的设置,可以有效的将臭氧微纳米级投射于污水中,加剧了氯离子转换为氯气的生成速度和生成数量;

使得气泡上升速度慢,气液接触时间充分,强化气液传质,可以有效提高气液传质速率,是传统曝气方式100倍以上,而且自身增压,能将更多臭氧溶解到水体中,大大节省臭氧用量,在微泡壁上形成臭氧层,可以增强氧化剂的活性;并且强制水力爆破微纳米气泡,可以生成0H并有效去除废水中难降解有机污染物,并电化学生产的过氧化氢的精确投加与控制,促进OH的产生;气泡表面带电荷,对水中污染物或悬浮物产生吸附效果;超高效率的超氧利用率,使得超氧反应装置基本无尾气产生;臭氧反应基本在超氧投射器内瞬间高效完成。

参照附图1和图3-5,壳体1正面的开设有开口,且开口的内部铰接有门板15,开口的底部设置有楼梯架16,壳体1正面和背面均固定连接有挂耳17,壳体1的另一侧固定连接有PLC控制箱18;

通过开口的开设,便于工作人员进入其中,进而方便工作人员对设备内部设备的检修和管理,而且通过门板15的设置,用于对开口进行防护遮挡,防止非工作人员的随意进入,通过两组挂耳17的设置,便于工作人员对一体化处理设备进行搬运时,可以通过吊机进行挂耳17的悬挂,形成搬运工作,PLC控制箱18采用现有技术的PLC控制系统,用于对一体化处理设备进行智能控制,提高后续操作的智能性。

参照附图6,电解组件4包括盖板41,盖板41的底部固定连接有用于插入电解槽2内部的密封板42,密封板42的底部固定连接有若干个电极板43,若干个电极板43的外表面之间设置有刮板44,盖板41的顶部设置有用于对刮板44上下驱动的驱动件,电解槽2的底部设置为V形状;

若干个电极板43由阳极板和阴极板组成,且阳极板和阴极板采用交叉的矩形整列方式进行设置;阴极不断的析出氢气,发生还原反应,使得极板区域产生ph>13的局部碱性空间,钙镁离子迅速以盐的形式析出到阴极板上,阴离子的不断减少也使循环水的碱度在降低,全面替代滑雪加药的管理方式,节省费用,保护环境;

电化学水处理工艺直接作用在大水池上和循环水端,除垢、脱氯、杀菌,使循环水中的钙镁离子肉眼可见的被去除,使各项水质指标,都有大幅度改善,同时电场力的作用使得碳酸钙晶格畸变,由坚硬的方解石形态变成松软的文松石形态,使得沉积垢松软疏松,变得易于脱落。

阳极处不断的析出大量的臭氧、氧气、氯气以及产生大量的次氯酸根,发生氧化反应使得极板区域产生ph<2的局部酸性空间,细菌不断被杀死,有机物不断的被氧化分解,氯离子的浓度也在降低,可以彻底的根治循环水系统运动时出现的垢菌藻难题,大幅度提高企业的生产效率;

在电场力的作用下,循环水中的水分子团不断被打散,形成大量的小分子还原水,带有极性的小分子还原水可以螯合大量的钙镁离子;并能使换热器管壁已经成垢的疏松盐垢渐渐脱落;

在电解水过程中,通过对电极板43进行通电后,阴阳极板之间会形成一个强电场,在电场的作用下,电化学设备阳极附近发生强氧化反应,产生羟自由基、氧自由基氯自由基、双氧水、臭氧等强氧化物质具有非常好的杀菌效果;

阳极主要反应方程式为:OH

从上述反应中,可以了解到电解水在阳极会产生很多氧化物质的同时,也会有氯气的析出,且阳极局部的强酸性环境,碳酸氢根碱度会被很快消耗,水中的COD、氨、氮、磷等有机物会被大量的去除,同时,水中的氯离子转换成氯气,从而被大量的消耗。

而且在电场的作用下,在电化学设备阴极附近发生还原反应,使钙离子、镁离子等以固体的形式析出,降低水质硬度、碱度,起到除垢效果。

阴极主要反应方程式;

阴极碱性环境生成:2H

碳酸根离子生成:CO

HCO

碳酸钙、氢氧化镁沉淀析出:Ca

Mg

从上述反应中,可以看出电解水在阴极会析出氢气,会产生很多钙镁盐垢,钙镁硬度降低的同时,碳酸根碱度也会大幅度降低。

参照附图6,驱动件包括通过支架固定于盖板41顶部的电机45,电机45的输出轴固定连接有丝杆46,且丝杆46的底端转动于盖板41的顶部,丝杆46的外表面螺纹连接有驱动板47,驱动板47的底部固定连接有两个顶块48,两个顶块48的底部均延伸至盖板41的底部,两个顶块48的底部均固定于刮板44的顶部;

电机45与PLC控制箱18进行电性连接,且为正反转电动机,采用现有技术的连接方式和编码方式进行设置,用于带动丝杆46进行旋转,通过丝杆46的旋转,可以带动驱动板47上下运动,而驱动板47上下的运动,即可通过两个顶块48带动刮板44上下运动,通过刮板44向下的运动,即可对粘附在电极板43上的钙镁离子杂质进行刮除,以便于后续的导出。

参照附图3、图5和图10,盖板41的内部开设有至少四个定位孔,壳体1的顶部固定连接有至少四个定位杆,壳体1的正面和背面均固定连接有垫板19,两个垫板19的顶部均转动连接有一组转动轴20,两组转动轴20的顶端均固定连接有限位板21,两组限位板21上均设置有紧固螺栓;

通过壳体1上四个定位杆的设置,用于插入盖板41上的定位孔中,进而保证其盖板41位于壳体1上方的定位性,防止盖板41的偏移,导致电解组件4安装后的松动,影响其安装的密封效果,导致水源泄漏的问题,而且通过两组限位板21旋转至盖板41的顶部,即可使限位板21对盖板41进行限位,形成电解组件4的可拆卸式安装,而且通过紧固螺栓的设置,进一步加强了电解组件4安装的紧密性,而且通过限位板21自身的限位,防止了由于紧固螺栓的松动导致电解组件4松动的问题。

参照附图7,打散组件7包括固定于排出管5上的套筒71,且套筒71的内部与排出管5的内部连通,套筒71的内部通过支架转动连接有旋转轴72,旋转轴72的外表面固定连接有至少两组旋转扇叶73,文丘里管6上设置有压力表;

压力表采用现有技术中用于对文丘里管6的喉道部位的压力进行检测,以便于工作人员了解其具体的压力情况,通过排出管5将电解处理后以及臭氧投射的水源排至到套筒71的内部,通过水源的冲击力,即可对多组旋转扇叶73进行驱动,使得多组旋转扇叶73进行旋转,进一步提高对水源中的臭氧气泡进行打散,形成更小的气泡,提高其污水处理效果,而且多组旋转扇叶73无需额外添加电动驱动机构,可以根据水源的冲击,形成持续工作,具有良好的节能环保功能。

本发明提出的臭氧纳米投射电化学耦合工艺一体化处理设备的工作原理如下:

S1、通过注水管3将循环水池中的污水排至到电解槽2中,通过设置在电解槽2内部的电极板43对污水进行电解处理,电解处理后的污水通过出水管22排至到循环水池中,以及通过排出管5排至到外界的过滤设备中,通过过滤设备过滤处理,过滤后的水源通过水管排至到酸碱度调节设备中,进行调节,最后通过水管排至到循环水池中,形成循环处理;

S2、通过排出管5排出的过程中,通过增压泵23对排出管5内部的水源进行增压,使得水源快速经过文丘里管6和打散组件7中,通过注气管11向高压电离仪器8的内部注入氧气,高压电离仪器8利用高压电离方式对通过注气管11注入的氧气分解聚合为臭氧,通过进气管9排至文丘里管6中,形成纳米级投射工作,处理后的水源进入到打散组件7中的套筒71时,通过水源的冲击力,即可对多组旋转扇叶73进行驱动,使得多组旋转扇叶73进行旋转,进一步提高对水源中的臭氧气泡进行打散,形成更小的气泡,提高其污水处理效果;

S3、当电极板43上附有的大量的钙镁离子杂质时,通过电机45带动丝杆46进行旋转驱动,通过丝杆46的旋转,可以带动驱动板47上下运动,而驱动板47上下的运动,即可通过两个顶块48带动刮板44上下运动,通过刮板44向下的运动,即可对粘附在电极板43上的钙镁离子杂质进行刮除,通过排污管13排至到沉淀组件12中,通过沉淀组件12进行沉淀处理,当排污量较大时,可直接通过导出框14排至外设的沉淀水池中,进行处理。

实施例2:基于实施例1有所不同的是;

臭氧纳米投射电化学耦合工艺一体化处理设备,包括壳体1,壳体1内部的一侧开设有顶部为敞口的电解槽2,壳体1的背面固定连接有与电解槽2内部连通的注水管3和出水管22,电解槽2的内部可拆卸式安装有电解组件4,壳体1内壁的顶部固定连接有排出管5,且注水管3的一端通过增压泵23与电解槽2的内部连接,注水管3分别设置有文丘里管6和打散组件7,壳体1内壁的底部通过支架固定连接有高压电离仪器8,高压电离仪器8通过进气管9与文丘里管6的内部连通,进气管9上设置有用于对气体流量进行控制的控制组件10,壳体1的顶部设置有与高压电离仪器8连接的注气管11;

通过将在注水管3的注水端设置有臭氧投射,可以提高其氧化效率,进而降低了电极板的结垢的效果;

通过在注水端设置纳米投射,可以起到了类似催化剂的作用,显著增加超氧的单位浓度,延长电化学阴极板结垢的时间,加速氯离子转换成氯气的效率,加速氯气逸出水体的速度。

实施例3:基于实施例1有所不同的是;

参照附图8,控制组件10包括固定于进气管9上的活动框101,活动框101的内部与进气管9的内部连通,活动框101内壁的顶部固定连接有与出气口连通的锥形状的环形块102,活动框101内壁的一侧滑动连接有移动板103,移动板103的顶部固定连接有用于插入环形块102内部的锥形活塞104,活动框101的内部设置有用于对移动板103上下调节的调节件;

通过调节件的设置,可以对移动板103上下调节,而移动板103上下的调节,即可控制锥形活塞104上下驱动,通过锥形活塞104向上的运动,即可以插入环形块102的内部,形成堵塞,通过调节锥形活塞104插入环形块102内部的深度,即可实现臭氧流通量的控制,满足不同实际情况的臭氧投射工作。

调节件包括固定于移动板103底部的第一倾斜块105以及滑动于活动框101内壁底部的第二倾斜块106,第一倾斜块105和第二倾斜块106的倾斜面滑动连接,活动框101的外侧固定连接有电动伸缩杆107,电动伸缩杆107的伸缩端与第二倾斜块106的一侧固定连接;

电动伸缩杆107与外界的电源和控制开关连接,用于带动第二倾斜块106水平运动,通过第二倾斜块106的运动,即可通过第二倾斜块106倾斜面位置的变化带动第一倾斜块105上下,进而对移动板103上下的驱动调节工作,实现后续气体流通的控制。

实施例4:基于实施例1有所不同的是;

参照附图9,沉淀组件12包括固定于壳体1底部的沉淀池121,沉淀池121的内部设置有第一沉淀区、第二沉淀区和清水区,排污管13的另一端位于第一沉淀区的内部,沉淀池121的底部固定连接有抽泥泵122,抽泥泵122的抽取端通过管线分别与第一沉淀区和第二沉淀区的内部连接,沉淀池121的背面固定连接有与清水区内部连接的引出管123;

通过第一沉淀区和第二沉淀区可以对含油杂质的污水进行固液分离处理,并且沉淀后的杂质通过抽泥泵122进行抽取排出,通过干化后和燃煤混合焚烧处理当作土壤处理,而且通过清水区的设置,用于对沉淀后的清水进行储存,并且通过引出管123循环排至循环水池中,不仅具有固液分离的功能,而且可以迅速将分离后的水源排至到循环水池中,以及可以有效将沉淀后的固液体进行导出,以便于新一轮的沉淀工作。

需要说明的是,术语“包括”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种微纳米臭氧气泡耦合硫介导生物电化学处理系统及其处理抗生素生产废水的方法

- 一种电化学耦合臭氧微纳米气泡处理系统及废水处理方法