一种LNG结构钢控轧控冷方法及所得LNG结构钢

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及冶金技术领域,具体而言,涉及一种LNG结构钢控轧控冷方法及所得LNG结构钢。

背景技术

具有高强度、高塑性、良好超低温韧性和低导热系数的高锰钢中厚板可广泛应用于液化天然气(Liquefied Natural Gas,简写为LNG)的存储和运输。我国未来将新建多座LNG接收站,对高锰钢的需求量不断增加。然而对于LNG结构钢的轧制是较难的,主要是由于:连铸坯在加热炉加热的温度在1000℃以上,但是要求上冷床的温度低于700℃,因此对于LNG结构钢的快速精确降至合适的温度是较难操作的。

控轧是指在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使塑性变形和固态相变相结合,以获得细小晶粒组织,使钢材具有优异的综合力学性能的轧制工艺。控冷是指控制轧后钢材的冷却速度达到改善钢材组织和性能的热处理技术。控轧控冷技术将这两种强化手段相结合能够进一步提高钢材的强韧性,并获得良好的综合力学性能。在相同的化学成份和合金元素含量的前提下,控轧控冷技术比传统热轧工艺具有更高的强度;是现代轧钢生产中节约能源、提高产品竞争能力的新技术和新工艺,通过控轧控冷工艺技术的不断优化与进步,更优秀的综合力学性能的材料将不断给开发出来。

传统的切分应用在进行控轧控冷工艺时,遇到一个主要困难问题:如果切分前进行水箱降温则会严重影响切分道次的工艺稳定,根据实践经验切分时钢温度必须保证950℃以上,才能保证轧件顺利切开;如果切分后再进行水箱控冷,“切分带”经过急冷又会在后道次轧制难以消除

因此,需要开发出一种LNG结构钢控轧控冷方法及所得LNG结构钢。

发明内容

本发明的目的是为了克服上述现有技术存在的缺陷而提供一种LNG结构钢控轧控冷方法及所得LNG结构钢。

本发明解决其技术问题是采用以下技术方案来实现的。

本发明实施例提供一种LNG结构钢控轧控冷方法,包括以下步骤:将LNG结构钢加热后轧制,开轧温度控制在950-1050℃,精轧温度控制在880℃-900℃,然后将精轧后的轧件穿水冷却进行终轧强冷,最终使轧件上冷床温度为580-600℃,得到合格的LNG螺纹钢。

本发明具有以下有益效果:

本发明提供的一种LNG结构钢控轧控冷方法及所得LNG结构钢,根据工艺设计,LNG钢材的必须控制上冷床温度到580-600℃区间才能保证力学性能合格,常规热轧工艺终轧后温度都在1000℃以上,要快速冷却降温400℃以上,对于轧制中大规格上是难以实现的,必须要通过降低开轧温度、过程控冷、终轧强冷三方面相结合才能实现,通过对于各个阶段的温度进行分段精确控制,得到性能优异的LNG结构钢,既实现了大幅度提高生产效率、大幅度降低轧制能源消耗所带来的巨大经济和社会效益。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为铁碳相图与轧制组织对比图;

图2为控轧控温度变化温度趋势图;

图3为本发明实施例1的产品的表面使用金相显微镜观察的图片;

图4为本发明实施例1的产品的表面采用体视显微镜观察的图片;

图5为本发明实施例1的产品的芯部使用金相显微镜观察的图片;

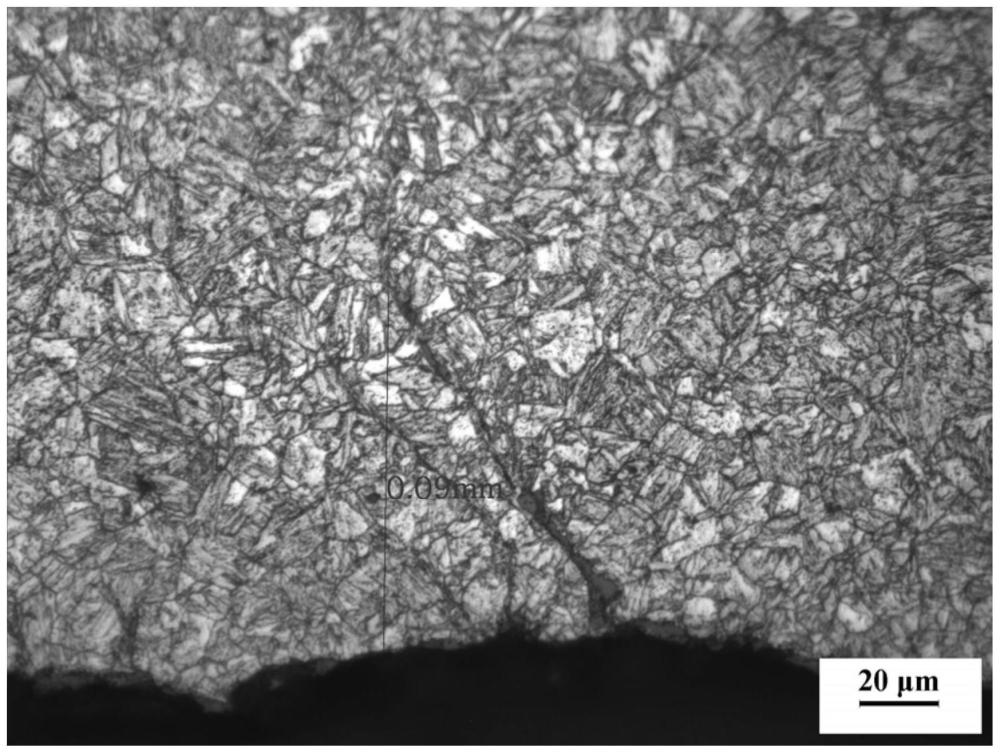

图6为本发明实施例1的产品表面的带最深裂纹部分使用金相显微镜观察的图片;

图7为本发明实施例1的产品的实物图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本发明实施例提供的一种LNG结构钢控轧控冷方法及所得LNG结构钢进行具体说明。

本发明实施例提供一种LNG结构钢控轧控冷方法,包括以下步骤:将LNG结构钢加热后轧制,开轧温度控制在950-1050℃,精轧温度控制在880℃-900℃,然后将精轧后的轧件穿水冷却进行终轧强冷,最终使轧件上冷床温度为580-600℃,得到合格的LNG螺纹钢。

本发明实施例提供一种LNG结构钢控轧控冷方法,根据工艺设计,LNG钢材的必须控制上冷床温度到580-600℃区间才能保证力学性能合格,常规热轧工艺终轧后温度都在1050-1100℃,要快速冷却降温400℃以上,对于轧制中大规格上是难以实现的,必须要通过降低开轧温度、过程控冷、终轧强冷三方面相结合才能实现。通过对轧制工艺和冷却工艺各阶段的温度精确分段控制,满足LNG结构钢生产需求,获得性能优异的LNG结构钢。轧控冷方法,包括:

①根据设备能力设定合理开轧温度。

为保证轧制过程的控温能力足够与细化奥氏体晶粒度,开轧温度在950-1050℃范围内尽可能取低,但需考虑产线的装备能力。对现有主电机装备能力进行力能核算,设定机时产量180吨/小时,对开轧温度按1000℃进行核算时(考虑轧制过程的温降),此时粗轧设备能力已达到极限,6#主电机负荷率为100%,因此出钢温度定在1000℃较合理,各规格按180吨/小时产量设定终轧速度,可充分发挥轧线的控温能力与细化晶粒提高力学性能。

②科学选定精轧温度区间。

众所周知,成品晶粒度越细综合力学性能越优秀,要获得尽可能细化的晶粒度,控制在两相区进行低温精轧是最科学的,根据LNG钢的成份,对铁碳相图进行分析,选定精轧温度在880℃-900℃范围(见图1)。

③编制轧制过程控温控制曲线。

开轧温度、精轧温度与上冷床温度确定后,对轧制过程温度变化趋势曲线进行模拟,根据关键轧制参数(以20mm

在可选的实施方式中,LNG结构钢的连铸坯在加热炉加热的温度为1050-1100℃。

在可选的实施方式中,将精轧之后的轧件进行穿水冷却,控制穿水工艺的回复温度为目标温度±10℃。

在可选的实施方式中,控制LNG结构钢的回复温度的方法包括:两次穿水冷却以及对切分轧制各线回复温度精准控制;

优选地,两次穿水冷却包括:终轧前进行第一次穿水冷却,终轧完成后进行第二次穿水冷却,将钢材上冷床温度控制为580-600℃;

优选地,对切分轧制各线回复温度精准控制包括:消除坯料头尾温差,消除三切分工艺的回复温差,以及根据季节设定穿水冷却水温度;

更优选地,在切分轧制各处设置红外线测温仪随时监测和调整温度。

在可选的实施方式中,消除坯料头尾温差包括:通过对开轧温度实时监测曲线进行跟踪,根据坯料头尾温差调整对应部位加热参数进行温差补偿,以达到通条钢温差异小于30℃的生产工艺要求。

在可选的实施方式中,消除三切分工艺的回复温度差异的方法为:对三切分水箱各槽进行分隔,使各槽具备单独调节能力,生产时将中间槽水流量预设高于两边槽,以消除多切分带来的中间槽与两边槽的温差。

在可选的实施方式中,根据季节设定穿水冷却水温度为:冬季穿水冷却水温度设定为25-33℃,夏季穿水冷却水温度设定为40-45℃。

以上本发明实施例提供的一种LNG结构钢控轧控冷方法的回复温度的控制,发明人从多方面进行设计和优化,以实现回复温度的精准控制。由于回复温度控制准确性是控冷生产工艺的难点,本发明中将穿水工艺回复控制范围为:目标温度±10℃,将回复温度控制范围在较窄的范围内,才能实现穿水冷却温度的精准控制。

进一步的,本发明实施例中还提供了穿水装置,可由吸水泵、增压泵、管道和压力、流量调节阀或变频恒压系统等组成冷却供水系统,经过单线冷却管、两切分冷却管和三切分冷却管等装置给预精轧过程中和轧后钢材的冷却供水。

进一步的,可以在加热炉内、1#轧机出口、精轧机前及轧后的三切分穿水箱入口、出口和冷床入口侧等位置安装高精度的红外线测温仪,用来实时检测三切分控轧控冷工艺全过程的钢材温度数据和变化规律,并进行对应参数的调整,以达到目标控制温度的要求。

进一步的,本发明实施例中从以下三方面实现回复温度的精准控制:

①坯料头尾温差。因产品规格断面小,粗轧道次轧制速度慢,钢坯出炉后,温降快,钢坯头尾因轧制先后导致温差较大,尾部普遍要低40-50℃,轧后穿水回复温度要低20-30℃,超出±10℃的工艺控制范围,导致通条物理性能差异大;为降低头尾温度差异,加热工通过对开轧温度实时监测曲线进行跟踪,根据坯料头尾温差调整对应部位加热参数进行温差补偿,以达到通条钢温差异小于30℃的生产工艺要求。

②三切分工艺,切分各槽之间的温度存在差异。生产过程中轧件温度受轧辊以及导卫冷却水的喷淋影响,表面温度较中心要低,切分后两侧比中心槽轧件温度要低的多,两边槽轧件比中心槽温度要低30-50℃,造成轧后冷却回复温度出现20-30℃的温度差异,超出工艺范围要求。为解决三切分回复温度差异问题,对三切分水箱各槽进行分隔,使各槽具备单独调节能力,生产时将中间槽水流量预设高于两边槽,消除多切分带来的中间槽与两边槽的温差。

③季节对轧后控冷工艺的影响。

根据轧后控冷工艺原理,钢材物理性能的主要由:基圆的回火组织层厚度以及中心的铁素体+珠光体的晶粒度大小来决定;回火组织层厚度主要由穿水的强弱形成,影响因素有:穿水前后的温降以及穿水时间。

由于冬夏季节气温差异较大,冬季穿水冷却水温度25-33℃,夏季水温40-45℃,冷却水温的差异以及轧后钢材冷却速度的差异,导致钢材回火组织层厚度出现差异,物理性能产生波动。

为解决冷却水温以及轧后冷床面温度的不同造成的冷速差异引起的性能波动,我们制定了两种轧后控冷工艺范围。控冷工艺参数的设定将直接影响到钢筋的物理性能和质量,工艺关键控制参数主要有:进水温度、水流量以及回复温度。当穿水进水温度≥45℃时需对穿水浊环水进行外循环新水补充以降低水温,甚至需要通过降低轧制速度才能将回复温度达到控制范围内。冷却水温每升高10℃,水流量需加大15-20%才能达到相应的穿水冷却效果。

在可选的实施方式中,LNG结构钢的化学成分按重量百分含量包括:C 0.06-0.10%,Si 0.10-0.30%,Mn 1.40-1.50%,P≤0.020%,S≤0.020%,V0.060-0.090%,Ni1.30-1.50%,Cu 0.10-0.35%,Al 0.022-0.030%,O≤10ppm。

在可选的实施方式中,LNG结构钢产品的表层为闭环回火马氏体组织,芯部为铁素体与珠光体组织,交界处为贝氏体组织。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

一种LNG结构钢控轧控冷方法,包括以下步骤:

LNG结构钢的化学成分按重量百分含量包括:C 0.06-0.10%,Si 0.10-0.30%,Mn1.40-1.50%,P≤0.020%,S≤0.020%,V 0.060-0.090%,Ni 1.30-1.50%,Cu 0.10-0.35%,Al 0.022-0.030%,O≤10ppm。

根据工艺设计,LNG钢材的必须控制上冷床温度到580-600℃区间才能保证力学性能合格,设定上冷床温度为580℃。

根据设备能力设定合理开轧温度:开轧温度控制在950℃。

科学选定精轧温度区间:根据LNG钢的成份,对铁碳相图进行分析,选定精轧温度在880℃(见图1)。

编制轧制过程控温控制曲线:开轧温度、精轧温度与上冷床温度确定后,对轧制过程温度变化趋势曲线进行模拟,根据关键轧制参数(以20mm

将精轧后的轧件穿水冷却进行终轧强冷,回复温度控制如下:

回复温度从以下三方面实现回复温度的精准控制:

①加热工通过对开轧温度实时监测曲线进行跟踪,根据坯料头尾温差调整对应部位加热参数进行温差补偿,以达到通条钢温差异小于30℃的生产工艺要求。

②对三切分水箱各槽进行分隔,使各槽具备单独调节能力,生产时将中间槽水流量预设高于两边槽,消除多切分带来的中间槽与两边槽的温差。

③冬季穿水冷却水温度25℃,夏季水温40℃,冷却水温的差异以及轧后钢材冷却速度的差异,导致钢材回火组织层厚度出现差异,物理性能产生波动。

对本发明实施例1提供的方法生产得到的LNG结构钢的表面、芯部进行金相显微镜观察,分别如图3、图5所示。并对产品的表面采用体视显微镜观察,如图4所示。从图3-图5中可以看出:产品表层为闭环回火马氏体组织,芯部为铁素体与珠光体组织,交界处为贝氏体组织。表面含回火马氏体组织,能够提高产品的强度。产品的芯部以及其表面具有的上述组织结构,利于提高产品的低温强度和韧性。LNG结构钢的表面带最深裂纹部分的金相图片如图6所示,裂纹最深深度为0.09mm。与此同时,测得LNG结构钢的NSR为1.17,成品低温力学性能和常温力学性能优良,满足国标要求。采用实施例1提供的方法生产得到的LNG结构钢的实物图参见图7,可以看出:产品表观性能良好。

实施例2

一种LNG结构钢控轧控冷方法,包括以下步骤:

LNG结构钢的化学成分按重量百分含量包括:C 0.06-0.10%,Si 0.10-0.30%,Mn1.40-1.50%,P≤0.020%,S≤0.020%,V 0.060-0.090%,Ni 1.30-1.50%,Cu 0.10-0.35%,Al 0.022-0.030%,O≤10ppm。

根据工艺设计,LNG钢材的必须控制上冷床温度到580-600℃区间才能保证力学性能合格,设定上冷床温度为580℃。

根据设备能力设定合理开轧温度:开轧温度控制在950℃。

科学选定精轧温度区间:根据LNG钢的成份,对铁碳相图进行分析,选定精轧温度在880℃(见图1)。

编制轧制过程控温控制曲线:开轧温度、精轧温度与上冷床温度确定后,对轧制过程温度变化趋势曲线进行模拟,根据关键轧制参数(以20mm

将精轧后的轧件穿水冷却进行终轧强冷,回复温度控制如下:

从以下三方面实现回复温度的精准控制:

①加热工通过对开轧温度实时监测曲线进行跟踪,根据坯料头尾温差调整对应部位加热参数进行温差补偿,以达到通条钢温差异小于30℃的生产工艺要求。

②对三切分水箱各槽进行分隔,使各槽具备单独调节能力,生产时将中间槽水流量预设高于两边槽,消除多切分带来的中间槽与两边槽的温差。

③冬季穿水冷却水温度25℃,夏季水温40℃,冷却水温的差异以及轧后钢材冷却速度的差异,导致钢材回火组织层厚度出现差异,物理性能产生波动。

实施例3

一种LNG结构钢控轧控冷方法,包括以下步骤:

LNG结构钢的化学成分按重量百分含量包括:C 0.06-0.10%,Si 0.10-0.30%,Mn1.40-1.50%,P≤0.020%,S≤0.020%,V 0.060-0.090%,Ni 1.30-1.50%,Cu 0.10-0.35%,Al 0.022-0.030%,O≤10ppm。

根据工艺设计,LNG钢材的必须控制上冷床温度到580-600℃区间才能保证力学性能合格,设定上冷床温度为600℃。

根据设备能力设定合理开轧温度:开轧温度控制在1050℃。

科学选定精轧温度区间:根据LNG钢的成份,对铁碳相图进行分析,选定精轧温度在900℃(见图1)。

编制轧制过程控温控制曲线:开轧温度、精轧温度与上冷床温度确定后,对轧制过程温度变化趋势曲线进行模拟,根据关键轧制参数(以20mm

将精轧后的轧件穿水冷却进行终轧强冷,回复温度控制如下:

从以下三方面实现回复温度的精准控制:

①加热工通过对开轧温度实时监测曲线进行跟踪,根据坯料头尾温差调整对应部位加热参数进行温差补偿,以达到通条钢温差异小于30℃的生产工艺要求。

②对三切分水箱各槽进行分隔,使各槽具备单独调节能力,生产时将中间槽水流量预设高于两边槽,消除多切分带来的中间槽与两边槽的温差。

③冬季穿水冷却水温度30℃,夏季水温45℃,冷却水温的差异以及轧后钢材冷却速度的差异,导致钢材回火组织层厚度出现差异,物理性能产生波动。

实施例4

与实施例1的步骤相同,不同之处仅在于:将精轧后的轧件穿水冷却进行终轧强冷,回复温度控制如下:

实施例5

与实施例2的步骤相同,不同之处仅在于:将精轧后的轧件穿水冷却进行终轧强冷,回复温度控制如下:

实施例6

与实施例3的步骤相同,不同之处仅在于:将精轧后的轧件穿水冷却进行终轧强冷,回复温度控制如下:

对比例1

与实施例1的步骤相似,不同之处仅在于:精轧温度为920-940℃,结合图1的铁碳相图,选择精轧温度为880-900℃,精轧温度高于这个温度,过冷度增加,组织、晶粒会变大,晶粒度等级下降,马氏体转变困难,淬火得到的马氏体层厚度超薄。

对比例2

与实施例1的步骤相似,不同之处仅在于:上冷床温度为为530-560℃,上冷床温度较低,导致产品表层回火马氏体较厚,心部获得的铁素体+珠光体+贝氏体,屈服强度得到大幅提升,约30-55MPa,性能余量过多,存在性能浪费。

对比例3

与实施例1的步骤相似,不同之处仅在于:上冷床温度为600-620℃,上冷床温度较高,表层的回火马氏体层厚较薄;芯部为铁素体+珠光体+少量贝氏体,屈服强度下降15-35MPa,导致产品室温下屈服强度性能余量偏低,当工艺或者坯料成分出现波动时极易出现不合格品,导致不能满足LNG结构钢的使用需求。

对比例4

与实施例1的步骤相似,不同之处仅在于:穿水流量550±20,结果为回火组织厚度为1.16-1.24mm。因穿水流量降低换热效率下降,次表层未能得到有效换热,初始马氏体层厚度低,所形成的回火组织也相应降低,无法在精轧后得到的轧件表面快速冷却形成适宜厚度的表面马氏体且存在大量贝氏体,止裂性能NSR指数下降至1.01-1.02左右,接近国标最低值,该种产品性能余量仅有1%-2%,不能形成符合要求的LNG结构钢。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种碳素结构钢控轧控冷方法

- 一种碳素结构钢控轧控冷方法