一种含碳的AgCuNi合金电刷丝材料及其制备方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于复合材料技术领域,具体涉及一种带自润滑功能的含碳的AgCuNi合金电刷材料及其制备方法。

背景技术

导电滑环是一类广泛应用于滑动电接触的重要部件,在转动部分与固定部分之间传递电功率或信号,而电刷丝的综合性能,特别是耐磨性至关重要,直接决定了该部件的使用寿命及可靠性。

AgCuNi合金具有较好的耐蚀性和耐磨性、较好的导电性能、较好的机械性能、硬度高,广泛用于导电环电刷材料。随着导电滑环对寿命及可靠性要求不断拉高,相应的对电丝刷的综合性能,特别是耐磨性要求也越来越高。

CN1317591公开了一种Cu-C电刷材料及其制造工艺,该材料主要由铜(Cu)、亚微米/纳米尺度的石墨粒子(C)和微量添加元素(Cr)三种组分构成;经配料、高能球磨、冷压、抽真空、快速区域熔炼工艺制成。

CN108988097A公开了一种银基复合材料电刷的制造工艺,,包括::S1、原料,改质煤沥青、石墨粉、焦炭粉、二硫化钼粉、银粉、碳纤维粉、导电胶;S2、将焦炭粉、改质煤沥青、石墨粉按照重量份数比为1-2:0.6-1.6:1-1.5的比例混合均匀,然后加热至700-800℃后倒入造粒机中造粒;S3、将S2制备的颗粒放入焙烧炉中,通入保护气,加热至2600℃-3000℃保持4-6小时,然后压碎至粒径不大于5毫米的基粒;S4、制备工作层原料、过渡层原料、焊接层原料;S4、将工作层原料、过渡层原料、焊接层原料分别按照厚度比为15-20:6-8:3-4的厚度依次铺设在石墨磨具中,然后通入氩气作为保护气在8 5 0℃-9 5 0℃,压力为3 0 -45MPa的压力下热压成型,保持时间20-30min,获得块状材料;S5、将上述块状材料加工成电刷。

CN103447531A公开了一种银-二硫化钨复合材料电刷-滑环系统,由银-二硫化钨复合电刷和AgCu10滑环构成;该电刷-滑环系统使用时稳定性高,使用寿命长,能耗少;相对于传统的银(铜)-二硫化钼或银(铜)-石墨材料具有更好的效果,应用范围广。

CN102304681A公开了一种电刷用碳纤维、二硫化钼银基复合材料及其应用方法,该复合材料的具体配方(重量百分比)是:Ag-Cu合金粉:87.5-92.5%,特种碳纤维粉:0.5-3.5%,MoS2粉:7%-9%。采用粉末冶金热压工艺制成电刷,本发明制备的电刷具有自润滑性能优异、高致密、摩损率低及使用寿命长的优点。具体性能参数如下:体积磨损率<5×10-15m3/N·m,相对密度>99%,摩擦系数0.15~0.25,静态接触电阻<0.3mΩ,硬度(HB)>45。

CN100388570A公开了一种碳纤维石墨银基复合材料电刷,该电刷原料包括银粉、铜粉、石墨和镀铜碳纤维。本发明与国产同牌号产品比较,摩擦磨损性能显著提高,使用寿命提高2-3倍;本发明由于通过控制压力及压制时间,达到控制碳纤维倒伏方向,从而降低了电刷的电阻率,提高了载流密度,提高了该复合材料电学(电阻率0.06-0.09μΩ·m)和力学性能;并使集电环表面氧化膜,厚度适中、稳定。

CN 107142409 A公开了一种自润滑硬质合金制备方法。,其特征是先在550~750℃下保温2~4h形成孔隙度为25%~40%的脱除成型剂的硬质合金生坯;然后将Al2O3包覆TiH2的核/壳结构粉末,厚度小于3nm、层数小于3层且比表面积大于250m

CN 107043883 A公开了一种表面自润滑硬质合金的原位制备方法。其特征是先在550~750℃下保温2~4h形成孔隙度为25%~40%的脱除成型剂的硬质合金生坯;然后将Al2O3包覆TiH2的核/壳结构粉末,厚粒度为30~50nm的纳米石墨两种物质按重量百分比1:2混合配制出含氢渗碳介质;再将生坯埋入含氢渗碳介质中的并在5~15MPa压力下紧实;最后进行液相烧结,基于碳迁移实现表面自润滑硬质合金原位制备。

以上公开的电刷材料的制备方法都是采用粉末冶金的方法制备银基带自润滑功能的合金电刷丝材料,其不足体现主要现在:

(1)采用粉末冶金的方法制备合金材料,设备投入大、工艺复杂,同时制备得到的合金材料加工性能普遍较差,成材率低;

(2)材料制备成本高,在需要具备一定的自润滑性能的应用领域没有竞争优势。

发明内容

本发明要解决的技术问题在于克服上述不足,提供一种含碳的AgCuNi合金电刷丝材料及其制备方法。

本发明含碳的AgCuNi合金电刷丝材料利用镍熔化后能大量熔解碳(石墨)来制备中间合金,再通过配料、熔炼、吸铸快速冷却得到含碳的银铜镍合金,其中碳处于过饱和状态,再通过后续的时效热处理使碳均匀析出形成润滑相,相较于粉末冶金方法,本发明工艺制备过程简单、材料加工性能好。

本发明的技术方案为:

一种含碳的AgCuNi合金电刷丝材料,按重量计,该材料的化学成分为:19~21%Cu、0.75~2%Ni、170~250ppm碳,余量为Ag;该材料利用镍熔化后能大量熔解碳来制备中间合金,再通过配料、熔炼、吸铸快速冷却得到含碳的银铜镍合金,其中碳处于过饱和状态,再通过后续的时效热处理使碳均匀析出形成润滑相。

一种含碳的AgCuNi合金电刷丝材料的制备方法,包括以下步骤:

步骤1,将CuNi50合金材料置入石墨坩埚进行熔炼,水冷铜模吸铸快速冷却得到含碳的CuNi50合金;

步骤2,用步骤1得到的含碳的CuNi50做为中间合金配制AgCuNi合金,在真空条件下,快速升温熔炼,水冷铜模吸铸快速冷却,得到含碳的AgCuNi合金铸锭;

步骤3,材料在制备过程中经过2次时效热处理,热处理条件是在材料φ2mm时300℃~400℃/3~4h及φ1mm时300℃~350℃/4~6h时效热处理;

步骤4,材料制备过程中再结晶软化退火采用500℃~700℃/0.5~1h真空退火;

步骤5,冷拉至产品要求的尺寸,得到具有自润滑功能的电刷丝。

进一步地,在步骤1中,所述石墨坩埚为高纯度、高密度、高强度的石墨坩埚。

进一步地,在步骤2中,所述配制AgCuNi合金为按重量百分比配制AgCuNi20-2或者AgCuNi20-1或者AgCuNi20-0.75。

进一步地,在步骤2中,所述合金铸锭为φ6mm的合金铸锭;在步骤4中,冷拉到φ0.4mm;在步骤5中,冷拉到φ0.25mm。

进一步地,所述电刷丝中的碳以单质状态存在,在电刷丝工作过程中起到自润滑作用。

本发明的有益效果:

本发明该材料利用镍熔化后能大量熔解碳来制备中间合金,再通过配料、熔炼、吸铸快速冷却得到含碳的银铜镍合金,其中碳处于过饱和状态,再通过后续的时效热处理使碳均匀析出形成润滑相。本发明采用特殊的急速冷却、两次时效的熔炼、铸造、热处理方法制备出含有微量碳的AgCuNi合金,使其具备一定的自润滑性能,同时制备成本低,能够满足市场需求。

附图说明

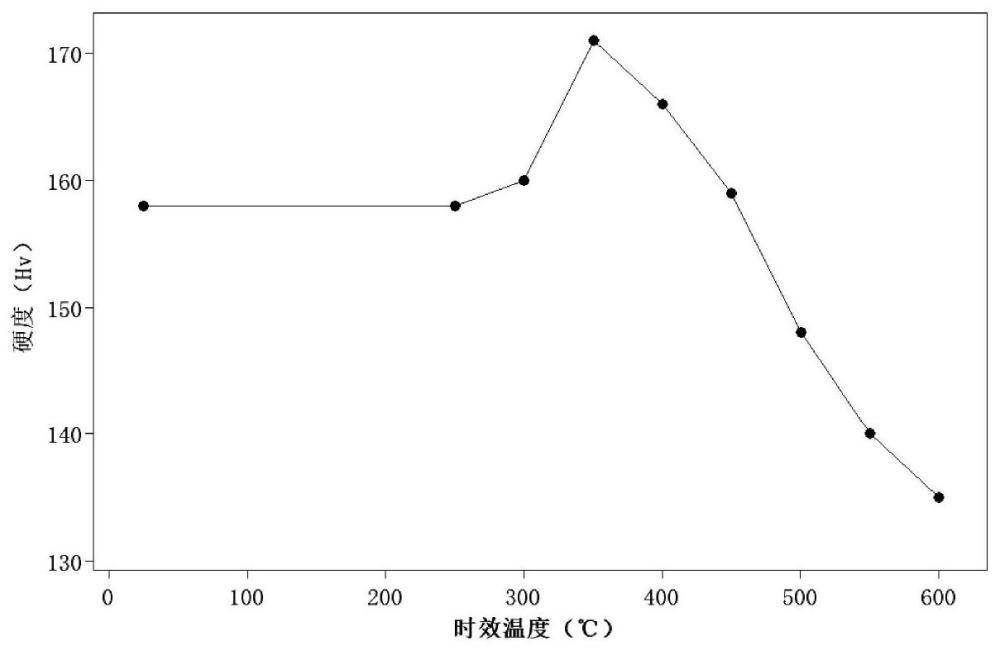

图1:实施例2中第一次时效3.5小时的时效温度与硬度的关系。

图2:实施例2中第一次时效350℃的时效时间与硬度的关系。

图3:实施例2中第二次时效330℃的时效时间与硬度的关系(第一次时效:350℃/3.5h)。

图4:实施例2中第二次时效5小时的时效温度与硬度的关系(第一次时效:350℃/3.5h)。

图5:对比例2时效350℃的时效时间与硬度的关系。

图6:对比例2时效3.5小时的时效温度与硬度的关系。

具体实施方式

本发明通过下面实施例做进一步说明。发明的含碳的AgCuNi合金电刷材料,其化学成分为(按重量):19~21%Cu、0.75~2%Ni,余量为Ag,还含有微量的碳(石墨)170~250ppm。

具体制备的实施过程包括:

(1)将CuNi50合金材料置入三高石墨坩埚进行熔炼,水冷铜模吸铸快速冷却得到含碳的CuNi50合金;

(2)用(1)得到的含碳的CuNi50做为中间合金配制AgCuNi合金,在真空条件下,快速升温熔炼,水冷铜模吸铸快速冷却,得到含碳的AgCuNi合金铸锭;

(3)材料在制备过程中经过2次时效热处理,热处理条件是在材料φ2mm左右时300℃~400℃/3~4h及φ1mm左右时300℃~350℃/4~6h时效热处理;

(4)材料制备过程中再结晶软化退火采用500℃~700℃/0.5~1h真空退火;

(5)最后制备成品电刷丝中含单质碳170~250ppm,在电刷丝滑动电接触工作过程中起到润滑作用。

下面通过实施例对本发明做进一步说明。

实施例1

在真空中频或高频熔炼炉内用高纯度、高密度、高强度的石墨坩埚熔炼CuNi50中间合金,真空度:﹤1×10

以CuNi50中间合金,配制AgCuNi20-2,在真空中频或高频熔炼炉内用氧化铝或氧化锆坩埚中快速升温熔炼,真空度:﹤1×10

实施例2

在真空中频或高频熔炼炉内用高纯度、高密度、高强度的石墨坩埚熔炼CuNi50中间合金,真空度:﹤1×10

以CuNi50中间合金,配制AgCuNi20-1,在真空中频或高频熔炼炉内用氧化铝或氧化锆坩埚中快速升温熔炼,真空度:﹤1×10

实施例3

在真空中频或高频熔炼炉内用高纯度、高密度、高强度的石墨坩埚熔炼CuNi50中间合金,真空度:﹤1×10

以CuNi50中间合金,配制AgCuNi20-0.75,在真空中频或高频熔炼炉内用氧化铝或氧化锆坩埚中快速升温熔炼,真空度:﹤1×10

经过寿命对比实验,在相同试验条件下,对比了本发明的实施例1-3的电刷丝材料与普通AgCuNi合金电刷的寿命,如下表所示:

本发明的实施例制备的电刷丝材料与对比例2(AgCuNi20-1)不同时效温度、时间与材料硬度的关系参见图1-图6所示。

可见,本发明采用特殊的急速冷却、两次时效的熔炼、铸造、热处理方法制备出含有微量碳的AgCuNi合金,使其具备一定的自润滑性能,同时制备成本低,能够满足市场需求。

- 一种利用含碳生物质壳制备的硬碳前驱体、硬碳/石墨复合材料及其制备方法和应用

- 一种含生物基成碳剂的阻燃聚丙烯材料及其制备方法

- 一种含富碳氮化硼界面相C/C-SiC复合材料的制备方法

- 一种含锡微/纳米结构掺杂碳材料及其制备方法

- 一种银合金包复铜合金复合丝电刷材料及其制备方法

- 一种钯合金复合丝电刷材料及其制备方法