无高边功率管逆变电路和逆变模块

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及电子技术,特别涉及功率驱动技术和逆变器技术。

背景技术

众所周知,传统应用于电机驱动、光伏发电并网的逆变器电路主要采用半桥或全桥结构,需要上拉的高边功率管电路和下拉的低边功率管以实现对输出的高低电平控制。高边功率管需要采用射随或源随的连接方式,故需要将其栅极或门极电压提高到高于电源电压才能使其完全导通;这就要求驱动电路提供比高压电源更高的电压才能使高边功率管正常开关。在电压相对较低的场合,驱动芯片通常在单片上采用PN结或SOI方式隔离,通过电平位移电路将低压PWM控制信号转换为高压PWM信号来实现高压驱动输出;在电压较高的场合则需要使用多片方案,通过光耦隔离、电容隔离、微型变压器电磁隔离等方式实现高低压之间完全的物理电隔离,将低压控制芯片上的PWM信号通过光耦、电容、变压器等手段送到高压驱动芯片上以实现高压高边PWM输出。然而传统基于半桥或全桥的逆变器驱动电路存在以下几个问题:

1.输出驱动电压固定,无法自由调整。传统逆变器对负载输出正弦电压峰值仅为电源电压大小,即使使用了SVPWM调制技术,也只能将输出正弦电压幅度放大到约电源电压的1.15倍。

2.由于高边驱动芯片的耐压限制,导致逆变器电源电压不能过高。尽管现有功率器件已经能承受千伏级电压,但高边功率器件要求驱动芯片为其栅极提供幅度高于电源电压的PWM信号,这对驱动芯片的要求较高,逆变器的电压受到了高边驱动芯片的限制。综合1、2的原因,传统半桥或全桥结构的逆变器电压难以提高,其输出功率的能力受到了严重限制。

3.由于同时存在上拉和下拉功率器件,须设置死区时间,使得输出功率能力被削弱。为了避免上拉和下拉功率器件同时导通导致短路,半桥或全桥结构的逆变器需要设置死区时间,这导致了逆变器电源实际输出能量的时间缩短,进一步减少了其输出功率能力。

4.当功率管发生开关操作时,大电流变化引起的高dv/dt会导致严重的可靠性问题。当低边功率管处于关闭状态,而高边管由关闭到导通时,低边功率管上漏极上会出现很大的电压变化从而产生很高的dv/dt,该电压变化将通过功率管寄生电容馈通到功率管栅极上导致栅极的误开启并传递到低压控制部分导致更严重的误操作,严重影响逆变器的可靠性。

5.控制算法难度大,芯片成本高。使用半桥或全桥结构结构的逆变器通常需要SPWM或SVPWM驱动,需要对PWM信号的占空比进行正弦规律的调制,算法难度高,尤其是在电动汽车主电机驱动应用上;且需要多个高低边隔离驱动芯片,成本高。

图1是一种现有技术,其需同时使用高边和低边功率器件的三相半桥结构来驱动三相电机,半桥结构中功率器件的高dV/dt会带来功率器件误开启、前级逻辑错误、电机绝缘层击穿等一系列可靠性问题。

发明内容

本发明所要解决的技术问题是,提供一种具有较现有技术更高的逆变电压和功率输出能力的无高边功率管逆变电路,并彻底解决因功率器件的高dV/dt带来的一系列可靠性问题。

本发明解决所述技术问题采用的技术方案是,无高边功率管逆变电路和逆变模块,无高边功率管逆变电路由至少两个逆变模块连接为一个环形结构,环形结构中,前一级逆变模块的调制信号输出端与后一级逆变模块的调制信号输入端连接,最末一级逆变模块的调制信号输出端与最初一级逆变模块的调制信号输入端连接;所述逆变模块包括:

前置滤波电路,具有信号输入端和信号输出端,其信号输入端作为调制信号输入端;

中置滤波电路,具有直流电源输入端和交流电源输出线圈,中置滤波电路的信号输入端与前置滤波电路的信号输出端连接;

信号输出电路,其信号输入端与中置滤波电路的信号输出端连接,其信号输出端作为调制信号输出端。

进一步的,所述前置滤波电路包括前置滤波电容和前置滤波电感,前置滤波电感一端接地,另一端接前置滤波电路的信号输出端;前置滤波电容一端作为前置滤波电路的信号输入端,另一端作为前置滤波电路的信号输出端;

所述中置滤波电路包括整流二极管、补偿电容、第一电感器件和第二电感器件;整流二极管的正极作为中置滤波电路的信号输入端,负极通过第一电感器件连接中置滤波电路的信号输出端,负极还通过补偿电容接地;直流电源输入端通过第二电感器件接中置滤波电路的信号输出端;所述交流电源输出线圈为第一电感器件或者第二电感器件;

所述信号输出电路包括第一开关器件和补偿电感,所述补偿电感一端接信号输出电路的信号输入端,另一端接信号输出电路的信号输出端,信号输出电路的信号输出端通过第一开关器件接地,第一开关器件22的控制端作为低频控制信号输入端。

进一步的,直流电源输入端还通过供电电容接中置滤波电路的信号输出端。

中置滤波电路的输入端和输出端之间设置有中置电容。

本发明还包括一个斩波器,所述斩波器具有一个高频控制信号输入端,斩波器连接到第二电感器件的任意一端,或者,斩波器连接到调制信号输出端。

所述斩波器具有一个高频控制信号输入端,斩波器连接到第二电感器件25的任意一端,或者,斩波器连接到调制信号输出端。

具体的,斩波器包括在调制信号输出端和地电平端之间串联连接的第二开关器件和二极管,第二开关器件的控制端作为高频控制信号的输入端。

所述第二开关器件和一个二极管串联连接于调制信号输出端和地电平端之间。

优选的,本发明由3个逆变模块连接为环形结构,对应于三相交流电。

本发明的有益效果是,可使逆变器输出正弦电压峰值突破逆变器直流供电电源电压限制,在逆变直流电源一定的前提下实现更高的逆变电压和功率输出能力。

由于本发明并无半桥或全桥结构,彻底消除了上拉功率器件,故彻底解决因上拉高边功率器件导致的低边器件误开启、驱动存在死区时间导致的电能利用率不高等,因半桥或全桥结果导致的一系列可靠性问题,可大幅提高压逆变器的可靠性。

本发明可显著降低逆变器成本,简化控制器算法,当本发明应用于电池动力汽车时,可降低电动汽车中对电池管理系统的要求,进而降低汽车的成本。

附图说明

图1是一种现有技术的原理图。

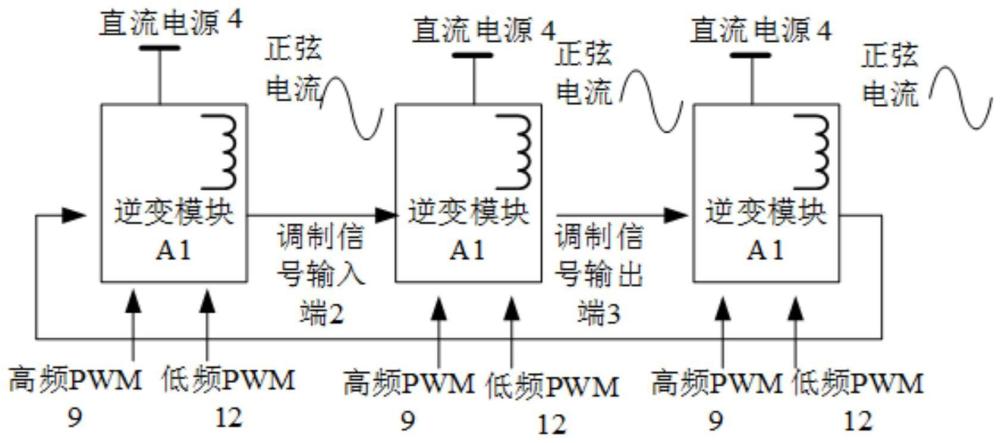

图2是本发明的整体结构示意图。

图3是实施例1的逆变模块电路图。

图4是实施例2的逆变模块电路图。

图5是实施例3的逆变模块电路图。

图6是实施例4的逆变模块电路图。

图7是实施例5的逆变模块电路图。

图8是实施例6的逆变模块电路图。

图9是实施例7的逆变模块电路图。

图10是实施例8的逆变模块电路图。

具体实施方式

图中标记说明:

2调制信号输入端

3调制信号输出端

4直流电源

9高频PWM信号

12低频PWM信号

16前置滤波电容

17前置滤波电感

18整流二极管

19补偿电容

20 第一电感器件

21 供电电容

22 第一开关器件

23 补偿电感

24电动势

25第二电感器件

26电源电感

27第二开关器件

28低频控制二极管

29逆变绕组的A端

30逆变绕组的B端

31 高频控制二极管

32 中置电容

参见图2,本发明提供一种无高边功率管逆变电路,由至少两个逆变模块连接为一个首尾相接的环形结构,环形结构中,前一级逆变模块的调制信号输出端与后一级逆变模块的调制信号输入端连接,最末一级逆变模块的调制信号输出端与最初一级逆变模块的调制信号输入端连接。

具体的说,沿一个既定方向(例如顺时针方向)对环形结构中的各逆变模块进行顺序编号排序,可以以任一逆变模块为最初一级,编号为1,其后的模块顺次为2,3,..N,相邻两个模块中,序号为x-1的逆变模块的调制信号输出端与序号为x的逆变模块的调制信号输入端连接,序号为N的逆变模块的调制信号输出端与序号为1的(即最初一级)逆变模块的调制信号输入端连接,形成一个闭环。N是一个预定的自然数,和逆变模块的数量一致,序号为N的逆变模块即为最末一级;x为2~N之间的自然数。

作为一个优选,图2示出了3个逆变模块构成的闭环,顺序标记为A1、A2、A3,每个逆变模块具有一个逆变绕组,作为对外输出交流电(正弦电流)的定子绕组,图中u1、u2为第一个逆变绕组的标记,v1、v2为第二个逆变绕组的标记,w1、w2为第三个逆变绕组的标记。3个逆变绕组对应于三相交流电。本发明并不排除更多逆变模块的情形。每个逆变模块都具有高频控制信号(图中的高频PWM)输入端和低频控制信号(图中的低频PWM)输入端。本发明以高频PWM信号作为高频控制信号,以低频PWM信号作为低频控制信号。

实施例1

参见图2和图3,本实施例由3个逆变模块首尾相接形成环形结构,逆变模块包括:

前置滤波电路,具有信号输入端和信号输出端,其信号输入端作为调制信号输入端;所述前置滤波电路包括前置滤波电容16和前置滤波电感17,前置滤波电感17一端接地,另一端接前置滤波电路的信号输出端;前置滤波电容16一端作为前置滤波电路的信号输入端,另一端作为前置滤波电路的信号输出端;

中置滤波电路,具有直流电源输入端和交流电源输出线圈(即前文所称逆变绕组),中置滤波电路的信号输入端与前置滤波电路的信号输出端连接;所述中置滤波电路包括整流二极管18、补偿电容19、第一电感器件20和第二电感器件25;整流二极管18的正极作为中置滤波电路的信号输入端,负极通过第一电感器件20连接中置滤波电路的信号输出端,负极还通过补偿电容19接地;直流电源输入端通过第二电感器件25接中置滤波电路的信号输出端;所述交流电源输出线圈为第一电感器件20或者第二电感器件25;

信号输出电路,其信号输入端与中置滤波电路的信号输出端连接,其信号输出端作为调制信号输出端。所述信号输出电路包括第一开关器件22和补偿电感23,所述补偿电感23一端接信号输出电路的信号输入端,另一端接信号输出电路的信号输出端,信号输出电路的信号输出端通过第一开关器件22接地,第一开关器件22的控制端作为低频控制信号输入端。低频控制信号采用低频PWM信号。

本实施例取消了上拉器件,仅有下拉器件,可靠性得以大幅提高。

实施例2

参见图4,本实施例系对实施例1作进一步改进,以第二电感器件25作为交流电源输出线圈,24表示交流电源输出线圈产生的电动势。第二电感器件25靠近直流电源输入端的一端称为A端,另一端称为B端。

本实施例还包括一个斩波器,斩波器具有一个高频控制信号输入端,斩波器连接到第二电感器件25的B端。斩波器由串联的高频控制二极管31和第二开关器件27构成,第二开关器件采用MOS管,MOS管的栅极作为高频控制信号的输入端。

本实施例设置了斩波器,从而使得输出的交流波形更为接近标准的正弦波。

实施例3

参见图5,本实施例在实施例1的基础上增加了一个供电电容21,供电电容21与第二电感器件25并联,或者说,设置于第二电感器件25的A端和B端之间。

同时,本实施例增加了一个低频控制二极管28,低频控制二极管28的正极接调制信号输出端3,负极通过第一开关器件22接地,第一开关器件22为一个MOS管。

本实施例设置了一个和逆变绕组并联的供电电容21,一方面能够使得输出的交流波形更为接近标准的正弦波,另一方面能够避免在输出的交流波形中出现电压的尖峰。

实施例4

参见图6,本实施例在实施例2的基础上,增加了中置电容32,中置电容32连接中置滤波电路的信号输入端和信号输出端。

本实施例在图4所示的实施例2的基础上增加了中置电容,其输出的交流波形更为接近标准正弦波,取得较实施例2更进一步的改善。

实施例5

参见图7,本实施例在实施例4的基础上,增加了供电电容21,供电电容21设置于第二电感器件25的A端和B端之间。

本实施例的逆变绕组输出的交流波形更接近标准正弦波。

实施例6

参见图8,本实施例的斩波器与调制信号输出端3连接,斩波器同样由串联的高频控制二极管31和第二开关器件27构成。本实施例中,对外输出交流电的逆变绕组是第一电感器件20。

相对于以第二电感器件25作为逆变绕组的实施例,在同等情况下,本实施例以第一电感器件20作为逆变绕组,能够提供更大的输出电流。

实施例7

参见图9,区别于实施例6,本实施例的斩波器与信号输出电路的输入端连接,斩波器同样由串联的高频控制二极管31和第二开关器件27构成。本实施例中,对外输出交流电的逆变绕组是第一电感器件20。

相对于以第二电感器件25作为逆变绕组的实施例,在同等情况下,本实施例以第一电感器件20作为逆变绕组,能够提供更大的输出电流。

实施例8

参见图10,本实施例中,第二电感器件25作为对外输出交流电的逆变绕组,其A端29通过一个电源电感26连接直流电源,由高频控制二极管31和第二开关器件27构成的斩波器连接到第二电感器件25的A端29。

本实施例中,

前置滤波电容16和前置滤波电感17构成前置滤波电路;一个高频功率管作为第二开关器件27,和高频控制二极管31构成乘法斩波器;

第二开关器件27栅极作为高频控制信号的输入端;整流二极管18、补偿电容19、第一电感器件20、中置电容32、供电电容21、电源电感26和第二电感器件25构成中置滤波电路。

工作状态下,调制信号输入端2的输入信号含有三种分量:

(a)直流分量,

(b)一次谐波低频正弦分量,简称为低频分量,

(c)上一级高频PWM调制后的高频分量,简称为高频分量。

输入信号通过前置滤波器之后,直流分量将被滤除,剩下低频分量和高频分量,低频分量和解调后的高频分量形成差分电压,用于驱动逆变绕组25。

换言之,高频分量通过中置电容32和供电电容21送到逆变绕组的A端29,并直接在乘法斩波器中进行乘法解调操作,得到频率与低频PWM信号一致的正弦信号和频率更高的高频谐波分量,得到的正弦信号和高频谐波分量被供电电容21、逆变绕组25、电源电感26滤波,去除高频信号,得到频率与低频PWM信号12一致并进行了一定的相位移动的标准正弦信号;

另一方面,前置滤波器输出的一次谐波低频正弦分量将通过整流二极管18和补偿电容19,获得直流升压,得到带有直流电压和低频PWM驱动信号的一次谐波正弦信号,低频PWM驱动信号系由前一级逆变模块中的低频PWM驱动产生。

然后,一次谐波正弦信号输入到逆变绕组25的B端30;本级低频PWM信号驱动本级逆变模块的低频功率管22,产生的方波也在逆变绕组中产生带有直流分量的一次正弦谐波电流信号,与来自调制信号输入端2经滤波解调处理的正弦电流叠加,得到最终的正弦电流14,进而驱动逆变绕组25。

由此,逆变绕组25中最终存在三个正弦电流来源:(1)来自前级逆变模块的一次谐波低频正弦电流,(2)来自前级逆变模块的高频调制解调正弦电流,(3)本级逆变模块产生的一次谐波低频正弦电流。

由高频功率管27构成的乘法斩波器,和随着高频PWM信号驱动的开关,除了能对前级高频调制信号进行解调外,同时也在对逆变绕组中的正弦电流信号进行调制,将在B端30处产生高频调制信号,该高频调制信号与由低频PWM 12驱动低频功率管22所产生的正弦半波信号一起送到下一级逆变模块中。

本实施例的逆变绕组输出的为无尖峰、无直流分量的标准正弦波。

- 逆变焊机电源控制电路、逆变焊机驱动电路和逆变焊机

- 逆变焊机电源控制电路、逆变焊机驱动电路和逆变焊机