一种高导热高模量碳纤维的制备方法及应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及碳纤维技术领域,尤其涉及一种高导热高模量碳纤维的制备方法及应用。

背景技术

碳纤维是一种各向异性、可设计自由度大、深加工性能好、减振性能优异的低密度材料,同时还具有优异的振动衰减性、热膨胀系数小、环境骤变适应性强、导电导热性能好等优点应用于国民经济各个领域,碳纤维按其原料可分为聚丙烯腈基、沥青基和黏胶基三种,其中聚丙烯腈基碳纤维因其原料利于获得、纤维综合力学性能优异等成为碳纤维的主要组成;

碳纤维可形成结构部件,这种结构部件结合了高强度和高刚度,同时具有明显轻于同等性能的金属部件的重量,可通过使前体纤维如纺成聚丙烯腈(PA)纤维,在多步工艺中进行转复束制造碳纤维,在所述多步工艺中对前体纤维进行加热,氧化和碳化以制造含碳90%或以上的纤维,所得碳纤维可制成用于结构应用的高强及复合材料,碳纤维正越来越多地用作航空应用中的结构部件,为了满足航空工业的严格要求,需要不断开发同时具有高抗拉强度和高弹模量的新型碳纤,现有技术中,如果要进一步提高模量及导热性能,则需要将碳纤维经2000℃~3000℃石墨化处理,可得到碳的质量分数为99%以上的石墨纤维,经过高温石墨化处理可以使碳纤维的模量大大提高,石墨纤维中的石墨网层面沿纤维轴择优取向,因此是一种各向异性的碳材料,其微晶结构为层状六方晶体结构与石墨相似,对于石墨微晶来说,处在同一石墨层面内的碳原子之间为共价键,键长较短,因此结合力较大而石墨层片间为范德华力,原子间距离较大,结合力小(仅为共价键碳原子结合力的1%),所以受到牵伸力时层片间易滑移,随着石墨化温度的升高,石墨发热体的寿命急剧缩短,限制了该种纤维产业化的实现,综上,如何在保留碳纤维原来性能、不转变为石墨纤维的前提下,提升模量和导热性能,是待需解决的问题,因此,本发明提出一种高导热高模量碳纤维的制备方法及应用以解决现有技术中存在的问题。

发明内容

针对上述问题,本发明提出一种高导热高模量碳纤维的制备方法及应用,该高导热高模量碳纤维的制备方法及应用无需石墨化处理,保留碳纤维性能、具备高强度的前提下,达到更高的模量。

为实现本发明的目的,本发明通过以下技术方案实现:一种高导热高模量碳纤维的制备方法及应用,包括以下步骤:

步骤一:将丙烯腈和辅助单体共聚生成聚丙烯腈树脂,将树脂经溶剂溶解,形成聚合物基质纺丝液;

步骤二:将石墨烯、纤维素分子和碳纳米管或金属纳米粒子的混合添加剂加入到聚合物基质纺丝液中;

步骤三:将纺丝液浸入液体凝结浴中,并通过由贵金属制成的喷丝头中的孔挤出,将湿纺纤维通过水洗牵伸以除去过量的凝结剂;

步骤四:将湿纺纤维干燥并拉伸而出,将多股纤维利用旋转的离心作用,进行气圈状旋转,并捻在一起,然后再松开,进行多个流程;

步骤五:对纤维进行预氧化,将氧化炉温度控制在200℃至300℃,总体保温0.5h到3h,其中氧化时间控制为60-120min;

步骤六:对预氧化后的纤维进行碳化处理,在800℃-1600℃及惰性气体保护下进行,碳化时间控制在3-6min;

步骤七:将碳纤维在管式炉中加入臭氧通过600℃的高温进行氧化10-15min,然后通过超声激励器将声束能量导入碳纤维中;

步骤八:利用纤维素分子和碳纳米管或金属纳米粒子的混合添加剂对碳纤维的表面进行涂层处理,形成保护膜。

进一步改进在于:所述步骤一中,辅助单体包括丙烯酸甲醋、甲叉丁二脂,且控制生成的聚丙烯腈树脂分子量为6到8万,且步骤一中,溶剂选择硫氰酸钠、二甲基亚矾、硝酸和氯化锌中的一种或多种混合物,形成具有粘度的聚合物基质纺丝液。

进一步改进在于:所述步骤二中,石墨烯的添加量为0.075wt%,纤维素分子和碳纳米管或金属纳米粒子的混合添加剂的添加量为0.005wt%。

进一步改进在于:所述步骤三中,喷丝头中的孔与纤维的所需长丝数相匹配,具体为1K碳纤维匹配12000个孔。

进一步改进在于:所述步骤四中,将多股纤维引导进入张力轮,再穿出,绕过并捻盘进入匀捻器,利用并捻盘旋转的离心作用,将多股纤维进行气圈状旋转,被并捻在一起,并被匀捻器均匀加捻成一股,然后在松开呈多股纤维,然后再再次并捻在一起,再松开,以此进行2-3个流程;多流程捻松处理后,将纤维进行上油,防止丝束发生黏连,随后卷绕成型。

进一步改进在于:所述步骤五中,氧化时间中,温度控制为270℃,其他保温时间中,温度控制为240℃,直至纤维的颜色由白色逐渐变成黄色、棕色,最后形成黑色的预氧化纤维。

进一步改进在于:所述步骤六中,碳化时,施加牵伸张力,先经过1-2min低温碳化300℃-1000℃,然后再进行2-4min高温碳化1000℃-1800℃,转化为具有乱层石墨结构的碳纤维,最终形成含碳量92%以上的碳纤维。

进一步改进在于:所述步骤六中,在碳化的过程中,在没有氧气的情况下,非碳分子稳定期间以40至80ppm的浓度生成被除去,并从高温炉内排出,随后在环境控制的焚化炉中进行后处理。

进一步改进在于:所述步骤七中,将超声激励器激励电源功率控制在总功率的0-30%,将声束能量导入碳纤维内部完成力学性能的优化。

一种高导热高模量碳纤维的应用,包括如上述所述的制备方法制得的高导热高模量碳纤维在航天、航空、汽车、电子、机械、化工、轻纺、运动器材和休闲用品领域中的应用。

本发明的有益效果为:

1、本发明在聚合物基质纺丝液中添加石墨烯,石墨烯减小了碳纤维内部的孔洞/缺陷尺寸,提高了其完整度,优化了碳纤维前驱体聚丙烯腈(PAN)纤维分子链的排列,提高碳纤维本体的机械强度,再配合后续将多股纤维利用旋转的离心作用,进行气圈状旋转,并捻在一起,然后再松开,进行多个流程,以此进一步提高纤维的模量,无需石墨化处理,保留碳纤维性能、具备高强度的前提下,达到更高的模量。

2、本发明在聚合物基质纺丝液添加纤维素分子和碳纳米管或金属纳米粒子的混合添加剂,后续用纤维素分子和碳纳米管或金属纳米粒子的混合添加剂对碳纤维的表面进行涂层处理,形成保护膜,聚合物基体和添加剂之间形成聚合物链排列,可以显着提高聚合物的导热性和机械强度,保留碳纤维性能的前提下,达到更高的导热性能。

附图说明

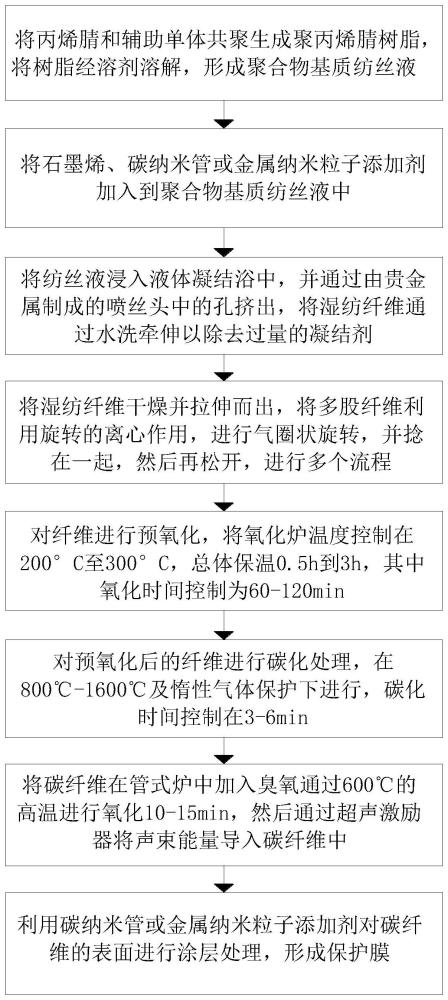

图1为本发明的流程图。

具体实施方式

为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

实施例一

根据图1所示,本实施例提出了一种高导热高模量碳纤维的制备方法,包括以下步骤:

步骤一:将丙烯腈和辅助单体共聚生成聚丙烯腈树脂,将树脂经溶剂溶解,形成聚合物基质纺丝液;

步骤二:将石墨烯、纤维素分子和碳纳米管或金属纳米粒子的混合添加剂加入到聚合物基质纺丝液中;

步骤三:将纺丝液浸入液体凝结浴中,并通过由贵金属制成的喷丝头中的孔挤出,将湿纺纤维通过水洗牵伸以除去过量的凝结剂;

步骤四:将湿纺纤维干燥并拉伸而出,将多股纤维利用旋转的离心作用,进行气圈状旋转,并捻在一起,然后再松开,进行多个流程;

步骤五:对纤维进行预氧化,将氧化炉温度控制在200℃至300℃,总体保温0.5h到3h,其中氧化时间控制为60-120min;

步骤六:对预氧化后的纤维进行碳化处理,在800℃-1600℃及惰性气体保护下进行,碳化时间控制在3-6min;

步骤七:将碳纤维在管式炉中加入臭氧通过600℃的高温进行氧化10-15min,然后通过超声激励器将声束能量导入碳纤维中;

步骤八:利用纤维素分子和碳纳米管或金属纳米粒子的混合添加剂对碳纤维的表面进行涂层处理,形成保护膜。

本发明在聚合物基质纺丝液中添加石墨烯,石墨烯减小了碳纤维内部的孔洞/缺陷尺寸,提高了其完整度,优化了碳纤维前驱体聚丙烯腈(PAN)纤维分子链的排列,提高碳纤维本体的机械强度,再配合后续将多股纤维利用旋转的离心作用,进行气圈状旋转,并捻在一起,然后再松开,进行多个流程,以此进一步提高纤维的模量,经过验证,抗拉强度达到了5.5到5.8Gpa,拉伸模量在354-375Gpa之间,无需石墨化处理,保留碳纤维性能的前提下,达到更高的模量。

实施例二

根据图1所示,本实施例提出了一种高导热高模量碳纤维的制备方法,包括以下步骤:

将丙烯腈和辅助单体共聚生成聚丙烯腈树脂,辅助单体包括丙烯酸甲醋、甲叉丁二脂,控制生成的聚丙烯腈树脂分子量为6到8万,将树脂经溶剂溶解,溶剂选择硫氰酸钠、二甲基亚矾、硝酸和氯化锌中的一种或多种混合物,形成具有粘度的聚合物基质纺丝液;以丙烯腈单体开始,其在反应器中与增塑的丙烯酸共聚单体和催化剂,连续搅拌会混合成分,确保黏度和纯度,并引发丙烯腈分子结构内自由基的形成,这种变化导致聚合反应即化学过程,该过程产生可形成丙烯酸纤维的长链聚合物;

将石墨烯、纤维素分子和碳纳米管或金属纳米粒子的混合添加剂加入到聚合物基质纺丝液中,其中,石墨烯的添加量为0.075wt%,纤维素分子和碳纳米管或金属纳米粒子的混合添加剂的添加量为0.005wt%;纤维素是一种线性多糖(β(1-4)连接的d-葡萄糖单元);虽然高含量的石墨烯有利于提高纤维规整度以及减少纤维的轴向裂纹,但是会大幅度增加纤维的纵向球形纳米缺陷,这会降低纤维的机械强度,深入探究石墨烯对碳纤维机械性能的影响机理,发现:少量的石墨烯会增加PAN/DMSO溶液的粘度,这可以提高PAN纤维在凝固过程中的规整度来减少最后碳纤维中的缺陷;对经过预氧化、碳化处理的PAN/石墨烯复合纤维进行微观结构表征和力学测试,发现含0.075wt%石墨烯的纤维在各个阶段均表现出最高的力学强度和结构规整度;

将纺丝液浸入液体凝结浴中,并通过由贵金属制成的喷丝头中的孔挤出,将湿纺纤维通过水洗牵伸以除去过量的凝结剂;其中,喷丝头中的孔与纤维的所需长丝数相匹配,具体为1K碳纤维匹配12000个孔;

将湿纺纤维干燥并拉伸而出,将多股纤维利用旋转的离心作用,进行气圈状旋转,并捻在一起,然后再松开,进行多个流程;具体为:将多股纤维引导进入张力轮,再穿出,绕过并捻盘进入匀捻器,利用并捻盘旋转的离心作用,将多股纤维进行气圈状旋转,被并捻在一起,并被匀捻器均匀加捻成一股,然后在松开呈多股纤维,然后再再次并捻在一起,再松开,以此进行2-3个流程;多流程捻松处理后,将纤维进行上油,防止丝束发生黏连,随后卷绕成型;

对纤维进行预氧化,将氧化炉温度控制在200℃至300℃,总体保温0.5h到3h,其中氧化时间控制为60-120min;氧化时间中,温度控制为270℃,其他保温时间中,温度控制为240℃,直至纤维的颜色由白色逐渐变成黄色、棕色,最后形成黑色的预氧化纤维;是聚丙烯腈线性高分子受热氧化后,发生氧化、热解、交联、环化等一系列化学反应形成耐热梯型高分子的结果;该过程将空气中的氧气分子与PAN纤维结合在一起,并使聚合物链开始交联,这会使纤维密度从1.18g/cc增加到高达1.38g/cc;

对预氧化后的纤维进行碳化处理,在800℃-1600℃及惰性气体保护下进行,碳化时间控制在3-6min;具体为:碳化时,施加牵伸张力,从而可以优化碳分子的结晶,先经过1-2min低温碳化300℃-1000℃,然后再进行2-4min高温碳化1000℃-1800℃,转化为具有乱层石墨结构的碳纤维,最终形成含碳量92%以上的碳纤维,在碳化的过程中,在没有氧气的情况下,非碳分子稳定期间以40至80ppm的浓度生成被除去,并从高温炉内排出,随后在环境控制的焚化炉中进行后处理;

将碳纤维在管式炉中加入臭氧通过600℃的高温进行氧化10-15min,然后通过超声激励器将声束能量导入碳纤维中;具体为:将超声激励器激励电源功率控制在总功率的0-30%,将声束能量导入碳纤维内部完成力学性能的优化;

利用纤维素分子和碳纳米管或金属纳米粒子的混合添加剂对碳纤维的表面进行涂层处理,形成保护膜。

实施例三

本实施例提出了一种高导热高模量碳纤维的应用,包括如上述所述的制备方法制得的高导热高模量碳纤维在航天、航空、汽车、电子、机械、化工、轻纺、运动器材和休闲用品领域中的应用。

本发明在聚合物基质纺丝液中添加石墨烯,石墨烯减小了碳纤维内部的孔洞/缺陷尺寸,提高了其完整度,优化了碳纤维前驱体聚丙烯腈(PAN)纤维分子链的排列,提高碳纤维本体的机械强度,再配合后续将多股纤维利用旋转的离心作用,进行气圈状旋转,并捻在一起,然后再松开,进行多个流程,以此进一步提高纤维的模量,经过验证,抗拉强度达到了5.5到5.8Gpa,拉伸模量在354-375Gpa之间,无需石墨化处理,保留碳纤维性能、具备高强度的前提下,达到更高的模量。且本发明在聚合物基质纺丝液添加纤维素分子和碳纳米管或金属纳米粒子的混合添加剂,后续用纤维素分子和碳纳米管或金属纳米粒子的混合添加剂对碳纤维的表面进行涂层处理,形成保护膜,聚合物基体和添加剂之间形成聚合物链排列,可以显着提高聚合物的导热性和机械强度,经过验证,制备的单根碳纤维长丝中,达到14.5W/mK的热导率,保留碳纤维性能的前提下,达到更高的导热性能。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种高导热稀土铝合金、制备方法及其应用

- 一种高导热环氧树脂基复合材料、及其制备方法和应用

- 制备高模量高导热碳纤维用的中间相沥青原料及制备方法

- 一种高导热高模量碳纤维织物及其制备方法