一种汽车前脸DTS的三维尺寸链计算方法及系统

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及车辆仿真测试技术领域,更具体地,涉及一种汽车前脸DTS的三维尺寸链计算方法及系统。

背景技术

在进行汽车设计时,需要考虑到每个零件的制造公差,同时需要考虑零件之间互相装配过程中导致的公差。由于整车零件过多,会导致汽车装配出来实物与理论设计状态差异较大,所以在设计阶段引入三维公差分析软件,将公差根据过程能力、制造水平、零部件匹配要求等进行合理的分布;汽车前脸的感官质量好坏是一个影响汽车外观的重要因素,当前脸上各单件装配不好时,会严重影响汽车的美观。因此,如何提供一种在设计阶段通过三维仿真的方式对汽车前脸DTS的三维尺寸链进行计算的方法尤为重要。

发明内容

本发明针对现有技术中存在的技术问题,提供一种汽车前脸DTS的三维尺寸链计算方法及系统,其能在设计阶段就根据三维尺寸链计算出前脸实车制造公差,对公差过大区域进行合理优化,可在设计阶段便优化汽车前脸的感官质量,缩减了整车开发周期,降低了整车开发成本。

根据本发明的第一方面,提供了一种汽车前脸DTS的三维尺寸链计算方法,包括:

获取汽车前脸的零部件几何模型,基于所述零部件几何模型构建辅助工装模型;

将所述零部件几何模型和辅助工装模型根据装配顺序进行装配约束,以得到汽车前脸尺寸链仿真模型;

根据所述汽车前脸尺寸链仿真模型输出三维尺寸链数据。

在上述技术方案的基础上,本发明还可以作出如下改进。

可选的,所述零部件几何模型包括:车身模型、机盖铰链模型、翼子板模型、机盖模型、前端模块模型、前保中支架模型、前大灯模型、前保总成模型和logo模型;

所述辅助工装模型包括:机盖铰链工装和机盖工装;

所述基于所述零部件几何模型构建辅助工装模型,将所述零部件几何模型和辅助工装模型根据装配顺序进行装配约束,以得到汽车前脸尺寸链仿真模型,包括:

构建机盖铰链工装,将所述机盖铰链工装装配约束到车身模型上,得到车身&机盖铰链工装;构建机盖铰链模型,将所述机盖铰链模型装配约束到车身&机盖铰链工装上,得到车身&装配总成一;

构建翼子板模型,将所述翼子板模型装配约束到所述车身&装配总成一上,得到车身&装配总成二;

构建机盖模型和机盖工装模型,将机盖模型装配约束到机盖工装模型上,得到机盖&机盖工装模型;将所述机盖&机盖工装模型装配约束到车身&装配总成二上,得到车身&装配总成三;

构建前端模块模型,将所述前端模块模型装配约束到车身&装配总成三上,得到车身&装配总成四;

构建前保中支架模型,将所述前保中支架模型装配约束到所述车身&装配总成四上,得到车身&装配总成五;

构建前大灯模型,将所述前大灯模型装配约束到所述车身&装配总成五上,得到车身&装配总成六;

构建前保总成模型与logo模型,将所述logo模型装配约束到所述前保总成模型上,得到前保总成&logo模型;将所述前保总成&logo模型装配约束到所述车身&装配总成六上,得到汽车汽车前脸尺寸链仿真模型。

可选的,所述构建机盖铰链工装,将所述机盖铰链工装装配约束到车身模型上,得到车身&机盖铰链工装;构建机盖铰链模型,将所述机盖铰链模型装配约束到车身&机盖铰链工装上,得到车身&装配总成一,包括:

构建机盖铰链工装,将所述机盖铰链工装装配到车身模型上;

在所述机盖铰链工装上建立第一约束点T1~第六约束点T6以约束机盖铰链工装相对于车身的自由度,得到车身&机盖铰链工装;其中,第一约束点T1、第二约束点T2和第三约束点T3用于共同约束所述机盖铰链工装相对于车身的Y向移动和绕X、Z轴转动的三个自由度,第四约束点T4和第五约束点T5用于约束所述机盖铰链工装相对于车身的Z向移动和绕Y轴旋转的两个自由度,第六约束点T6用于约束所述机盖铰链工装相对于车身的X向移动的自由度;

构建机盖铰链模型,通过车身&机盖铰链工装将所述机盖铰链模型装配到车身上;

在所述车身&机盖铰链工装上建立第七约束点T7~第十一约束点T11,以约束机盖铰链模型相对于车身&机盖铰链工装的自由度,得到车身&装配总成一;其中,第七约束点T7用于约束铰链相对于车身&机盖铰链工装X、Z向移动的自由度,第七约束点T7与第八约束点T8共同约束铰链相对于车身&机盖铰链工装绕Y轴旋转的自由度;第九约束点T9~第十一约束点T11共同约束铰链相对于车身的六个自由度。

可选的,所述构建翼子板模型,将所述翼子板模型装配约束到所述车身&装配总成一上,得到车身&装配总成二,包括:

构建翼子板模型,将所述翼子板模型装配到所述车身&装配总成一上;

在所述车身&装配总成一上建立第十二约束点T12~第十九约束点T19以约束翼子板模型相对于所述车身&装配总成一的自由度,得到车身&装配总成二;其中,第十二约束点T12~第十四约束点T14共同约束翼子板相对于车身的Y向移动和绕X、Z轴旋转的自由度,第十五约束点T15与第十六约束点T16共同约束翼子板相对于车身进行Z向移动和绕Y轴旋转的自由度,第十七约束点T17用于约束翼子板相对于车身的X向移动自由度,第十八约束点T18和第十九约束点T19共同约束翼子板相对于车身的Y向变形量;

重复上述步骤,直到完成车辆两侧翼子板模型的装配约束。

可选的,所述构建机盖模型和机盖工装模型,将机盖模型装配约束到机盖工装模型上,得到机盖&机盖工装模型;将所述机盖&机盖工装模型装配约束到车身&装配总成二上,得到车身&装配总成三,包括:

构建机盖模型和机盖工装模型,将机盖模型装配到机盖工装模型上;

在所述机盖工装模型上建立第二十约束点T20~第二十六约束点T26,以约束机盖相对于机盖工装的自由度,得到机盖&机盖工装模型;其中,第二十约束点T20~第二十三约束点T23共同约束机盖相对于机盖工装在Z向移动、绕X轴和Y轴旋转的自由度,第二十四约束点T24和第二十五约束点T25共同约束机盖相对于机盖工装在X向移动和绕Z轴旋转的自由度,第二十六约束点T26约束机盖相对于机盖工装在Y向移动的自由度;

将车身&装配总成二中的机盖铰链打开到预设角度,通过所述机盖&机盖工装模型将机盖装配到所述机盖铰链模型上,得到车身&装配总成三。

可选的,所述构建前端模块模型,将所述前端模块模型装配约束到车身&装配总成三上,得到车身&装配总成四;

构建前端模块模型,将所述前端模块模型装配到车身&装配总成三上;

在车身&装配总成三上建立第二十七约束点T27~第三十三约束点T33,以约束前端模块相对于车身的自由度,得到车身&装配总成四;其中,第二十七约束点T27~第三十约束点T30共同约束前端模块相对于车身的X向移动和绕Y、Z轴方向转动的自由度,第三十一约束点T31~第三十三约束点T33共同约束前端模块相对于车身的Y、Z向移动及绕X轴转动的自由度。

可选的,所述构建前保中支架模型,将所述前保中支架模型装配约束到所述车身&装配总成四上,得到车身&装配总成五,包括:

构建前保中支架模型,将所述前保中支架模型装配到所述车身&装配总成四上;

在所述车身&装配总成四上建立多个约束点,以约束前保中支架相对于车身的六个自由度,得到车身&装配总成五。

可选的,所述构建前大灯模型,将所述前大灯模型装配约束到所述车身&装配总成五上,得到车身&装配总成六,包括:

构建前大灯模型,将所述前大灯模型装配到所述车身&装配总成五上;

在所述车身&装配总成五上建立第三十四约束点T34~第三十九约束点T39,以约束前大灯相对于车身的自由度,得到车身&装配总成六;其中,第三十四约束点T34~第三十六约束点T36共同约束前大灯的第一基准面相对于车身X向移动和绕Y、Z轴方向转动的自由度,第三十七约束点T37和第三十九约束点T39共同约束前大灯相对于车身Y、Z向移动及绕X轴转动的自由度;

重复上述步骤,直到完成车辆两侧前大灯模型的装配约束。

可选的,所述构建前保总成模型与logo模型,将所述logo模型装配约束到所述前保总成模型上,得到前保总成&logo模型;将所述前保总成&logo模型装配约束到所述车身&装配总成六上,得到汽车汽车前脸尺寸链仿真模型,包括:

构建前保总成模型与logo模型,将所述logo模型装配到所述前保总成模型上,在前保总成模型上建立多个约束点以约束logo模型相对于前保总成的六个自由度,得到前保总成&logo模型;

将所述前保总成&logo模型装配到所述车身&装配总成六上;

在所述车身&装配总成六上建立第四十约束点T40~第四十七约束点T47,以约束前保以及前大灯相对于车身的自由度,得到汽车前脸尺寸链仿真模型;其中,第四十约束点T40~第四十三约束点T43共同约束前保相对于车身X向移动和绕Y、Z轴方向转动的自由度,第四十三约束点T43~第四十七约束点T47共同约束前大灯相对于车身Y、Z方向移动及绕X轴转动的自由度。

根据本发明的第二方面,提供一种汽车前脸DTS的三维尺寸链计算系统,包括:

获取模块,用于获取汽车前脸的零部件几何模型,还用于基于所述零部件几何模型构建辅助工装模型;

构建模块,用于将所述零部件几何模型和辅助工装模型根据装配顺序进行装配约束,以得到汽车前脸尺寸链仿真模型;

分析模块,用于根据所述汽车前脸尺寸链仿真模型输出三维尺寸链数据。

本发明提供的一种汽车前脸DTS的三维尺寸链计算方法及系统,在设计阶段,根据各零件之间的装配约束关系,运用3DCS或者VSA等软件,通过生成汽车前脸尺寸链仿真模型进行三维尺寸链分析计算,得出装配完成后的整车公差可在设计阶段就根据三维尺寸链计算出前脸实车制造公差,对公差过大区域进行合理优化,从而可在设计阶段优化汽车前脸的感官质量,以缩减整车开发周期、降低整车开发成本。

附图说明

图1为本发明提供的一种汽车前脸DTS的三维尺寸链计算方法流程图;

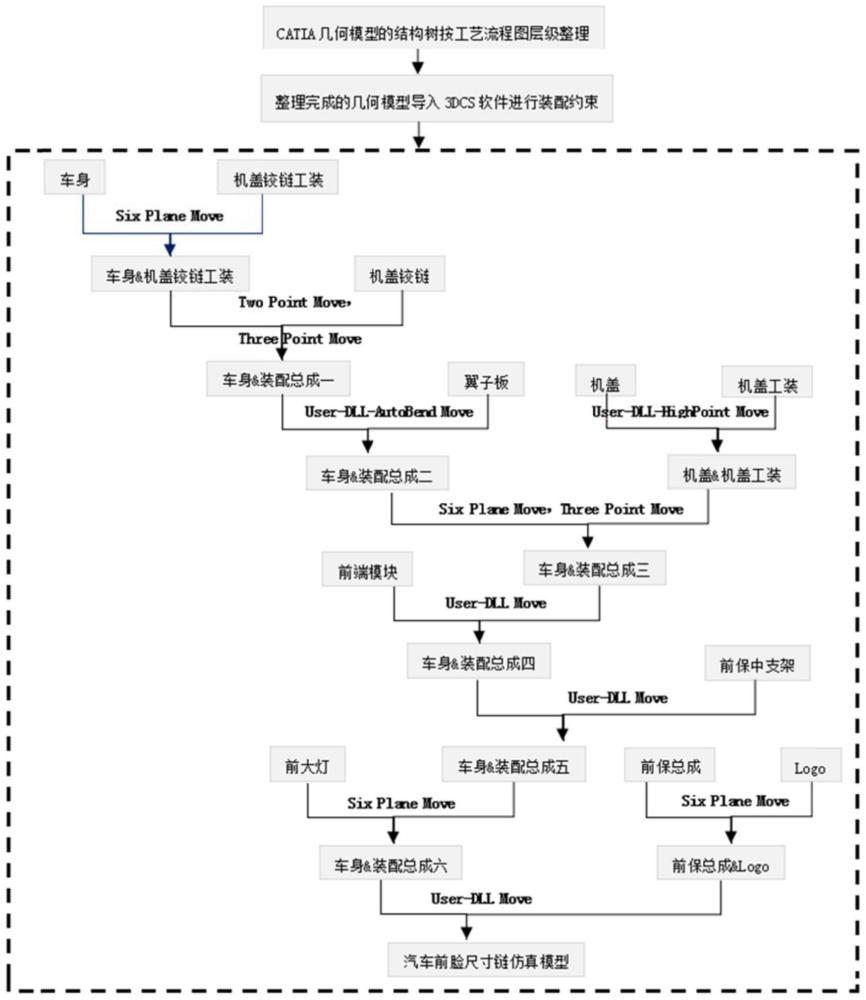

图2为某一实施例中汽车前脸尺寸链仿真模型的装配流程示意图;

图3为某一实施例中车身&机盖铰链工装的装配约束关系示意图;

图4为某一实施例中车身&装配总成一的装配约束关系示意图;

图5为某一实施例中车身&装配总成二的装配约束关系示意图;

图6为某一实施例中机盖&机盖工装的装配约束关系示意示意图;

图7为某一实施例中车身&装配总成三的装配约束关系示意示意图;

图8为某一实施例中车身&装配总成四的装配约束关系示意示意图;

图9为某一实施例中车身&装配总成五的装配约束关系示意示意图;

图10为某一实施例中车身&装配总成六的装配约束关系示意示意图;

图11为某一实施例中前保总成&logo模型的装配约束关系示意示意图;

图12为某一实施例中汽车前脸尺寸链仿真模型的装配约束关系示意示意图;

图13为某一实施例中通过汽车前脸尺寸链仿真模型输出的各零部件能达到的公差示意图;

图14为本发明提供的一种汽车前脸DTS的三维尺寸链计算系统结构框图。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

图1为本发明提供的一种汽车前脸DTS的三维尺寸链计算方法流程图,如图1所示,方法包括:

获取汽车前脸的零部件几何模型,基于所述零部件几何模型构建辅助工装模型;

将所述零部件几何模型和辅助工装模型根据装配顺序进行装配约束,以得到汽车前脸尺寸链仿真模型;

根据所述汽车前脸尺寸链仿真模型输出三维尺寸链数据。

可以理解的是,基于背景技术中的缺陷,本发明实施例提出了一种汽车前脸DTS的三维尺寸链计算方法。在设计阶段,根据各零件之间的装配约束关系,运用3DCS或者VSA等软件,通过汽车前脸尺寸链仿真模型进行三维尺寸链分析计算,得出装配完成后的整车公差可在设计阶段就根据三维尺寸链计算出前脸实车制造公差,对公差过大区域进行合理优化,从而可在设计阶段优化汽车前脸的感官质量,以缩减整车开发周期、降低整车开发成本。

在尺寸链计算之前需要梳理清楚其汽车前脸尺寸链仿真模型的装配流程,图2展示了在某一种可能的实施例方式中的汽车前脸尺寸链仿真模型的装配流程图,如图2所示,所述零部件几何模型包括:车身模型、机盖铰链模型、翼子板模型、机盖模型、前端模块模型、前保中支架模型、前大灯模型、前保总成模型和logo模型;

所述辅助工装模型包括:机盖铰链工装和机盖工装;

所述基于所述零部件几何模型构建辅助工装模型,将所述零部件几何模型和辅助工装模型根据装配顺序进行装配约束,以得到汽车前脸尺寸链仿真模型,图2中虚线框内展示了各个模型之间的装配约束流程,具体包括:

构建机盖铰链工装,将所述机盖铰链工装装配约束到车身模型上,得到车身&机盖铰链工装;构建机盖铰链模型,将所述机盖铰链模型装配约束到车身&机盖铰链工装上,得到车身&装配总成一;

构建翼子板模型,将所述翼子板模型装配约束到所述车身&装配总成一上,得到车身&装配总成二;

构建机盖模型和机盖工装模型,将机盖模型装配约束到机盖工装模型上,得到机盖&机盖工装模型;将所述机盖&机盖工装模型装配约束到车身&装配总成二上,得到车身&装配总成三;

构建前端模块模型,将所述前端模块模型装配约束到车身&装配总成三上,得到车身&装配总成四;

构建前保中支架模型,将所述前保中支架模型装配约束到所述车身&装配总成四上,得到车身&装配总成五;

构建前大灯模型,将所述前大灯模型装配约束到所述车身&装配总成五上,得到车身&装配总成六;

构建前保总成模型与logo模型,将所述logo模型装配约束到所述前保总成模型上,得到前保总成&logo模型;将所述前保总成&logo模型装配约束到所述车身&装配总成六上,得到汽车汽车前脸尺寸链仿真模型。

可以理解的是,通过图2所示的步骤,将各个零部件几何模型与辅助工装模型按照装配关系依次进行装配约束,最终得到了可用于尺寸链计算的仿真模型。通过获得的仿真模型模拟汽车前脸的尺寸链关系,可以在车辆设计阶段提前获知设计方案中汽车前脸尺寸公差是否合格,并根据尺寸链计算结果反向对车辆几何模型进行优化,提升了车辆质量,缩短了车辆开发周期与开发成本。

现通过具体的实施场景对本发明的实施方式进行举例说明。本实施场景中将本发明方法的各个步骤细分为13步。

步骤①:如图2所示,在CATIA软件中导入汽车前脸安装相关数据,并且按照工艺流程图进行结构树处理。

步骤②:整理完成的几何模型导入3DCS软件。

步骤③:由于机盖铰链装配的精度直接影响到机盖的精度,为了保证机盖铰链的精度,在机盖铰链装配时引入工装保证机盖铰链的装配。具体实施时,铰链工装模型需先装在车身上,铰链工装模型安装时主定位销装在车身模型上车体的主定位孔上,辅助定位装在车身模型前封板主定位孔上,属于自定位的装配方式,在3DCS中用“Six Plane Move”命令模拟装配过程,安装模型如图3所示:铰链工装模型通过第一约束点T1~第三约束点T3上的强力磁铁吸附在车身模型上,控制铰链工装模型Y向移动和绕X、Z轴的转动共3个自由度,铰链工装模型的销子插进车身模型上的两个孔中,控制另外3个自由度,即第四约束点T4和第五约束点T5控制铰链工装模型的Z向移动和绕Y轴旋转,第六约束点T6控制铰链工装模型的X向的移动;这样便完全限制住了机盖铰链工装的6个自由度。

步骤④:本步骤中,机盖铰链模型通过上一步装好的车身&机盖铰链工装模型装到车身上,用软件中的“Two Point Move”命令先把机盖铰链预挂在车身&机盖铰链工装模型上,如图4中第七约束点T7为机盖铰链模型预挂在车身&机盖铰链工装上的主定位,控制机盖铰链在X、Z方向的移动,第八约束点T8为铰链预挂在车身&机盖铰链工装上的辅助定位,第八约束点T8和第七约束点T7联合起来控制机盖铰链绕Y轴的旋转;机盖铰链在车身&机盖铰链工装预挂好后,在3DCS中用“Three Point Move”模拟机盖铰链沿Y向打死在车身上,图4中第九约束点T9~第十一约束点T11便是在软件中模拟的打紧过程。软件中装配好左侧铰链后,继续装配右侧机盖铰链,右侧铰链和左侧铰链的装配方式完全对称,得到装配约束好铰链的车身&装配总成一。

步骤⑤:装好机盖铰链后,按装装配工艺流程图2所示的装配顺序,继续装配翼子板模型。翼子板虽然是钣金件,但因为其料薄面积大,所以实际装配过程中易变形,在软件中运用“User-Dll AutoBend Move”命令模拟过程。在软件中先按照第十二约束点T12~第十四约束点T14位置把翼子板位置固定在理论位置上,以控制翼子板Y方向的移动和绕X、Z轴的旋转,共3个自由度;然后翼子板沿Z向搭接在车身上,在软件中按照图5中第十五约束点T15和第十六约束点T16所示,控制翼子板Z方向移动和绕Y轴旋转,翼子板X向移动在软件中通过第十七约束点T17将其控制在理论位置上,这样在理论上便完成了翼子板6个自由度的完全定位。但由于翼子板较软,在翼子板上增加第十八约束点T18和第十九约束点T19让其Y方向变形在理论位置上。右翼子板与左翼子板装配方式完全对称,依次装配万两侧翼子板模型,得到车身&装配总成二。

步骤⑥:机盖如果直接装配到机盖铰链上,很难保证机盖与其匹配件的DTS,所以实际现场是先把机盖装配到机盖工装上,再通过工装装配到车身上;在进行仿真模型构建时,为了达到准确的仿真模拟结果,机盖模型的安装方式与现场保持一致。机盖模型在机盖工装上安装为自定位方式,用软件中“User-DLL HighPoint Move”完成,如图6所示,软件中选机盖模型上第二十约束点T20~第二十三约束点T23控制机盖Z方向的移动,绕X轴和Y轴的旋转共3个自由度,该命令会自动选取第二十约束点T20~第二十三约束点T23中最高的3个点进行装配,最低的那个会自动忽略;机盖模型的主辅定位孔控制机盖第二十四约束点T24~第二十六约束点T26;第二十四约束点T24、第二十五约束点T25两点控制机盖X方向的移动和其绕Z轴的旋转,第二十六约束点T26控制机盖Y方向的移动,以得到将机盖安装到机盖工装后的机盖&机盖工装模型。

步骤⑦:机盖在机盖工装上装好之后,打开机盖铰链到一定角度,通过“ThreePoint Move”命令通过机盖&机盖工装模型将机盖装配在车身&装配总成二中机盖铰链上,装好之后,运用“Match Move”命令关闭机盖,如图7为用两次命令装配好后的数模状态,此步骤得到车身&装配总成三。

步骤⑧:机盖装完后,得到的车身&装配总成三便开始装前端模块,现场中前端模块是通过自定位的方式打紧装配到车身上,在软件中运用“User-DLL Move”命令进行装配,装配模型如图8所示。第二十七约束点T27~第三十约束点T30为前端模块模型在车身模型上的打紧点,控制前端模块X方向移动,绕Y、Z轴方向的转动,共3个自由度,第三十一约束点T31~第三十三约束点T33控制前端模块Y、Z方向移动及绕X轴转动,同样控制3个自由度,这样第二十七约束点T27~第三十三约束点T33便让前端模块完全定位了,此步骤得到了图2所示的车身&装配总成四。

步骤⑨:按照图2所示的工艺流程图,装配好前端模块模型后,本步骤中开始装配前保中支架模型,前保中支架和前端模块一样,也是过定位打紧,用软件中的”User-DLLMove”模拟这个装配过程(软件中装配形式和前端模块一样,不做细述),装配好的效果图如图9所示,此步骤得到包含了前保中支架的车身&装配总成五。

步骤⑩:装好前保中支架后,需要装前大灯,前大灯是自定位装在车身总成上,在软件中运用“Six Plane Move”命令完成此装配,在软件中第三十四约束点T34~第三十六约束点T36控制前大灯的第一基准面沿X方向移动以及绕Y、Z轴方向的转动,第三十七约束点T37~第三十九约束点T39控制前大灯模型Y、Z方向移动及绕X轴转动,同样控制3个自由度,这样便完成前大灯装配;右前大灯与左边装配方式完全对称,结束后得到车身&装配总成六。

步骤:前保总成在装到车身上时,需要先把logo标装到前保总成上,logo标装配到前保上是直接卡扣卡死的,相当于自定位安装,在软件中也可以运用“Six Plane Move”模拟装配,软件中的装配形式和前大灯模型雷同。前保总成上装配好logo模型后如图11所示,得到了前保总成&logo模型。

步骤:在前保总成模型上装好Logo模型后,便将前保总成&logo模型采用过定位的方式装到车身&装配总成六中的车身上,软件中的装配命令用“User-DLL Move”,装配的模型如图12所示,第四十约束点T40~第四十三约束点T43控制前保的第一基准面沿X方向移动以及绕Y、Z轴方向的转动,第四十三约束点T43~第四十七约束点T47共同控制前大灯沿Y、Z方向移动及绕X轴转动,同样控制3个自由度,按照图11方式在模型中进行装配便完成了前保的装配,得到了最终的汽车前脸尺寸链仿真模型。

通过以上步骤①~便完成了汽车前脸仿真模型,在步骤

例如计算前保和机盖分缝的DTS,其DTS如图13所示。根据仿真模型计算出间隙面差的值,和图13设计的间隙(G:3.5±1.0//1.5),面差(F:-0.5±1.2//1.5)有出入的,可以根据计算结果,返回更改设计值。

图14为本发明实施例提供的一种汽车前脸DTS的三维尺寸链计算系统结构图,如图14所示,一种汽车前脸DTS的三维尺寸链计算系统,包括获取模块、构建模块和分析模块,其中:

获取模块,用于获取汽车前脸的零部件几何模型,还用于基于所述零部件几何模型构建辅助工装模型;

构建模块,用于将所述零部件几何模型和辅助工装模型根据装配顺序进行装配约束,以得到汽车前脸尺寸链仿真模型;

分析模块,用于根据所述汽车前脸尺寸链仿真模型输出三维尺寸链数据。

可以理解的是,本发明提供的一种汽车前脸DTS的三维尺寸链计算系统与前述各实施例提供的汽车前脸DTS的三维尺寸链计算方法相对应,汽车前脸DTS的三维尺寸链计算系统的相关技术特征可参考汽车前脸DTS的三维尺寸链计算方法的相关技术特征,在此不再赘述。

本发明实施例提供的一种汽车前脸DTS的三维尺寸链计算方法及系统,在设计阶段,根据各零件之间的装配约束关系,运用3DCS或者VSA等软件,通过生成汽车前脸尺寸链仿真模型进行三维尺寸链分析计算,得出装配完成后的整车公差可在设计阶段就根据三维尺寸链计算出前脸实车制造公差,对公差过大区域进行合理优化,从而可在设计阶段优化汽车前脸的感官质量,以缩减整车开发周期、降低整车开发成本。

需要说明的是,在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其它实施例的相关描述。

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式计算机或者其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

- 一种基于一维尺寸链算法的三维尺寸链计算方法

- 一种车辆毫米波雷达安装的三维尺寸链计算方法、装置