用于喷砂的钢渣磨料

文献发布时间:2024-01-17 01:26:37

相关申请的交叉引用

本申请要求2020年12月28日提交的美国临时申请号63/131,216的优先权和权益,该美国临时申请的全部内容并入本文。

技术领域

本发明总体上涉及用于生产和使用磨料喷砂介质的系统和工艺。更具体地,本发明涉及一种用于生产和使用包括熔渣的喷砂介质的系统和方法。

背景技术

喷砂是通过通常使用压缩气体迫使固体颗粒以高速经过硬表面来对该表面进行平滑化和清洁的工艺。它在广泛范围的应用和行业中是有用的工序,这些应用和行业包括清洁、去毛刺、准备粉末涂覆、除锈、喷丸加工和除漆。

喷砂系统一般包括空气源、喷砂柜、集尘器和喷砂介质。空气源通常包括瓶装气体或空气压缩机。喷砂柜是保持喷砂介质的大容器,该喷砂介质经漏斗向下流过一组阀,该一组阀允许控制进入系统的量。空气携载喷砂介质行进穿过喷砂软管并从手持枪的喷嘴离开。颗粒高速行进并撞击物体,从而剥离表面。常规地,在这个过程中使用的喷砂介质包括沙子、玻璃珠、塑料或其他材料。然而,这些用于喷砂介质的现有材料可能没有满足所有应用和目的的所有要求。此外,可能需要购买这些用于喷砂介质的常规材料,从而进一步增加了喷砂的成本。

总的来说,虽然存在用于制作和使用喷砂介质的系统和方法,但鉴于常规系统和方法的至少上述缺陷,该领域仍然需要改进。

发明内容

已经探索了与用于对硬表面进行喷砂的系统和方法相关联的上述问题中的至少一些问题的解决方案。该解决方案在于一种用于从在制钢工艺期间生成的熔渣生产喷砂介质的方法。这可以有益于以最小成本或零成本从废产物/副产物提供喷砂介质的供应。此外,熔渣是可以呈立方体形状的坚固、致密、无孔的聚集体,其具有较高的耐抛光性,从而获得磨料喷砂的高有效性。另外,在所公开的方法中使用的熔渣可以在约1600℃倾倒,并且然后进行空气冷却以形成晶性熔渣,从而获得熔渣的高硬度。因此,本发明的系统和方法提供了与如上所述用于磨料喷砂的常规系统和方法相关联的问题中的至少一些问题的技术方案。

本发明的实施方案包括一种生产喷砂介质的方法。该方法包括在1300℃至1900℃的温度倾倒从制钢工艺获得的熔渣。该方法包括处理熔渣以生产喷砂介质。

本发明的实施方案包括一种磨料喷砂方法。该方法包括在1300℃至1900℃的温度倾倒从制钢工艺获得的熔渣。该方法包括处理熔渣以生产喷砂介质。该方法包括通过在表面上用喷砂介质进行喷砂来清洁该表面。

本发明的实施方案包括一种磨料喷砂方法。该方法包括在1300℃至1900℃的温度倾倒在制钢工艺中在电弧炉中形成的熔渣。该方法包括冷却熔渣以形成晶性熔渣。该方法包括将晶性熔渣雾化以生产包括粒径在50微米至500微米的范围内的熔渣颗粒的喷砂介质。该方法包括通过在表面上用喷砂介质进行喷砂来清洁该表面。

以下包括贯穿本说明书使用的各种术语和短语的定义。

出于本公开的目的,“X、Y和/或Z”可以被解释为仅X、仅Y、仅Z或者两个或更多个项X、Y和Z的任何组合(例如,XYZ、XY、XZ、YZ)。

如本领域技术人员所理解的,术语“约”或“大约”被定义为接近。在一个非限制性实施方案中,这些术语被定义为在10%以内,优选地在5%以内,更优选地在1%以内,并且最优选地在0.5%以内。

术语“wt.%”、“vol.%”或“mol.%”分别是指基于包含各组分的材料的总重量、总体积或总摩尔数计,某一组分的重量百分比、体积百分比或摩尔百分比。在一个非限制性示例中,100摩尔材料中的10摩尔的组分是10mol.%的组分。

术语“基本上”及其变型被定义为包括在10%以内、5%以内、1%以内或0.5%以内的范围。

当在权利要求书和/或本说明书中使用时,术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变型包括任何可测量的减少或完全抑制以实现期望的结果。

如在本说明书和/或权利要求书中使用的术语“有效的”意指足以实现期望的、预料的或预期的结果。

如在本说明书和/或权利要求书中使用的术语“喷砂介质”意指呈精细(颗粒)形式并且用于在高压下对表面进行喷射的材料。

当在权利要求书或本说明书中与术语“包括”、“包含”、“含有”或“具有”结合使用时,冠词“一个”或“一种”的使用可能意指“一个(种)”,但是它也与“一个(种)或多个(种)”、“至少一个(种)”和“一个(种)或多于一个(种)”的含义一致。

词语“包括”(以及包括的任何形式,诸如“包括有”和“包括着”)、“具有”(以及具有的任何形式,诸如“具备”和“有”)、“包含”(以及包含的任何形式,诸如“包含有”和“包含着”)或“含有”(以及含有的任何形式,诸如“含”和“含有着”)是包含性的或开放式的,并且不排除附加的、未列举的要素或方法步骤。

本发明的工艺可以“包括”在整个说明书中公开的特定成分、组分、组合物等,“基本上由其组成”或“由其组成”。

本说明书和/或权利要求书中所使用的术语“主要”意指大于50wt.%、50mol.%和50vol.%中的任一者。例如,“主要”可以包括50.1wt.%至100wt.%及其间的所有值和范围、50.1mol.%至100mol.%及其间的所有值和范围、或者50.1vol.%至100vol.%及其间的所有值和范围。

从以下附图、详细描述和实施例中,本发明的其他目的、特征和优点将变得显而易见。然而,应当理解的是,附图、详细描述和实施例虽然指示了本发明的具体实施方案,但仅以说明方式给出,而并非意指限制。此外,设想的是根据该详细描述,在本发明的主旨和范围内的变化和修改将变得对本领域技术人员来说显而易见。在另外的实施方案中,来自具体实施方案的特征可以与来自其他实施方案的特征组合。例如,来自一个实施方案的特征可以与来自其他实施方案中的任何实施方案的特征组合。在另外的实施方案中,可以将附加特征添加到本文所述的具体实施方案。

附图说明

为了更完全的理解,现在参考以下结合附图的描述,在附图中:

图1示出了根据本发明的实施方案的用于生产和使用喷砂介质的系统的示意图;并且

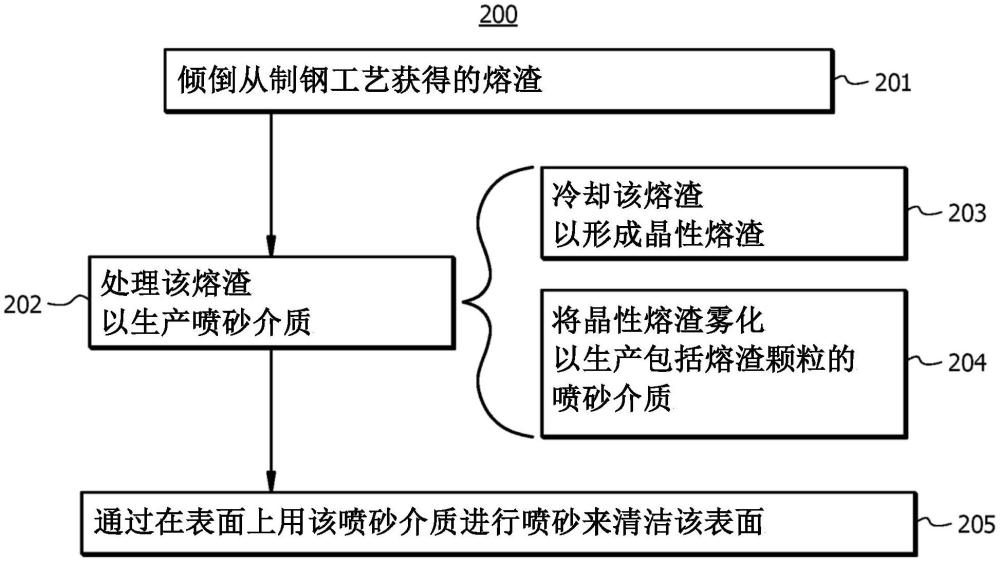

图2示出了根据本发明的实施方案的磨料喷砂方法。

具体实施方式

目前,使用喷砂系统来进行磨料喷砂,该喷砂系统通常包括空气源、喷砂柜、集尘器和喷砂介质。喷砂介质由空气源(例如,压缩空气)以高速携载穿过喷嘴枪来撞击硬表面。最常用的喷砂介质可包括需要购买的沙子、玻璃珠、塑料或其他材料,从而增加了喷砂成本。另外,常用的喷砂介质可能不满足对各种类型的表面进行喷砂的所有要求。本发明提供了这些问题中的至少一些问题的解决方案。该解决方案的前提是一种用于生产和使用喷砂介质的系统和方法,该系统和方法包括使用在制钢工艺期间产生的熔渣来制作喷砂介质。熔渣可以由钢生产厂以最小成本或零成本提供,从而降低了磨料喷砂的成本。另外,在所公开的方法中使用的熔渣可以在约1600℃倾倒,并且然后进行空气冷却以形成晶性熔渣,从而获得熔渣的高硬度。另外,熔渣是可以呈立方体形状的坚固、致密、无孔的聚集体,其具有较高的耐抛光性,从而获得磨料喷砂的高有效性。本发明的这些和其他非限制性方面将在以下小节中进一步详细讨论。

A.用于生产喷砂介质的系统

在本发明的实施方案中,用于生产喷砂介质的系统包括熔渣倾倒设施和熔渣处理设施。参考图1,示出了系统100的示意图,该系统用于从熔渣生产喷砂介质。

根据本发明的实施方案,系统100包括倾倒设施101,该倾倒设施被配置为从制钢单元的熔融浴倾倒熔渣。在本发明的实施方案中,熔渣浮在熔融钢浴的顶部,并且通过倾倒熔融钢浴的顶部内容物将熔渣与钢分离。在本发明的实施方案中,倾倒设施被配置为在1300℃至1900℃范围内的高温倾倒熔渣。

根据本发明的实施方案,系统100包括冷却单元102,该冷却单元被配置为冷却倾倒的熔渣以形成晶性熔渣。在本发明的实施方案中,冷却单元102包括用于在环境空气中冷却倾倒的熔渣的容器。冷却单元102可进一步包括冷却结构,该冷却结构包括冷却套、鼓风机、水喷雾或它们的组合(未示出)。

根据本发明的实施方案,系统100包括雾化器103,该雾化器被配置为处理晶性熔渣以形成包括熔渣颗粒的喷砂介质。在本发明的实施方案中,熔渣颗粒的粒径在50μm至500μm的范围内。在本发明的实施方案中,雾化器103可包括研磨机、压碎机、锤子或它们的组合。根据本发明的实施方案,系统100可进一步包括喷砂系统104,该喷砂系统包括空气源、喷砂柜、集尘器和喷砂介质。在本发明的实施方案中,空气源包括瓶装气体或空气压缩机。喷砂柜可包括保持喷砂介质的容器(未示出)。在本发明的实施方案中,来自空气源的空气被配置为携载喷砂介质以行进穿过喷砂软管并从喷嘴离开。

B.磨料喷砂方法

已经探索了使用由制钢产生的熔渣来生产喷砂介质并且使用该喷砂介质进行磨料喷砂的方法。如图2所示,本发明的实施方案包括用由熔渣生产的喷砂介质进行磨料喷砂的方法200。方法200可以由系统100实现,如图1所示和上文所述。

根据本发明的实施方案,如框201中所示,方法200包括倾倒从制钢工艺获得的熔渣。在本发明的实施方案中,当熔渣处于1300℃至1900℃和其间的所有范围和值的温度时执行框201处的倾倒,这些范围和值包括以下范围:1300℃至1350℃、1350℃至1400℃、1400℃至1450℃、1450℃至1500℃、1500℃至1550℃、1550℃至1600℃、1600℃至1650℃、1650℃至1700℃、1700℃至1750℃、1750℃至1800℃、1800℃至1850℃以及1850℃至1900℃。优选地,当熔渣处于1600℃时可以执行框201处的倾倒。在本发明的实施方案中,在电弧炉和/或钢包炉中产生熔渣。在本发明的实施方案中,熔渣包含15wt.%至30wt.%的FeO和Fe

根据本发明的实施方案,如框202中所示,方法200包括处理熔渣以生产喷砂介质。在本发明的实施方案中,如框203中所示,框202处的处理包括冷却熔渣以形成晶性熔渣。在本发明的实施方案中,在框202处,经由空气冷却来进行冷却。可以在环境空气中执行空气冷却。在本发明的实施方案中,框202处的冷却可以用冷却套、鼓风机、水喷雾器或它们的组合来执行。在本发明的实施方案中,晶性熔渣呈立方体形状。

根据本发明的实施方案,如框204中所示,框202处的处理包括将晶性熔渣雾化以生产包括熔渣颗粒的喷砂介质。在本发明的实施方案中,框204处的雾化包括研磨。在本发明的实施方案中,熔渣颗粒的粒径在50μm至500μm的范围内和其间的所有范围和值,包括以下范围:50μm至100μm,100μm至150μm,150μm至200μm,200μm至250μm,250μm至300μm,300μm至350μm,350μm至400μm,400μm至450μm以及450μm至500μm。在本发明的实施方案中,喷砂介质的硬度为6Moh至8Moh和其间的所有范围和值,包括以下范围:6Moh至6.2Moh、6.2Moh至6.4Moh、6.4Moh至6.6Moh、6.6Moh至6.8Moh、6.8Moh至7.0Moh、7.0Moh至7.2Moh、7.2Moh至7.4Moh、7.4Moh至7.6Moh、7.6Moh至7.8Moh以及7.8Moh至8.0Moh。在本发明的实施方案中,喷砂介质包括呈精细形状、标称形状、粗糙形状或它们的组合的颗粒。在本发明的实施方案中,精细形状可以具有在40μm至200μm的范围内的大小,标称形状可以具有在200μm至350μm的范围内的大小,并且粗糙形状可以具有在350μm至500μm的范围内的大小。

根据本发明的实施方案,如框205中所示,方法200包括通过在表面上用喷砂介质进行喷砂来清洁表面。在本发明的实施方案中,使用压缩空气来进行框205处的喷砂介质的喷砂。在本发明的实施方案中,用为3.5巴至9巴和其间的所有范围和值的气体压力来执行喷砂,这些范围和值包括以下范围:3.5巴至4.0巴、4.0巴至4.5巴、4.5巴至5.0巴、5.0巴至5.5巴、5.5巴至6.0巴、6.0巴至6.5巴、6.5巴至7.0巴、7.0巴至7.5巴、7.5巴至8.0巴、8.0巴至8.5巴以及8.5巴至9.0巴。喷砂可以被配置为对钢进行除垢、对材料去毛刺、对材料进行喷丸和/或从表面除漆。

尽管本发明的实施方案已经参考图2的框进行了描述,但应了解,本发明的操作不限于图2中所示的特定框和/或框的特定顺序。因此,本发明的实施方案可以使用不同于图2的顺序的各种框来提供如本文所述的功能性。

本文中所述的系统和工艺还可包括未示出并且是化学处理领域的技术人员所熟知的各种设备。例如,一些控制器、管路、计算机、阀、泵、加热器、热电偶、压力指示器、混合器、热交换器等可能未示出。

在本发明的上下文中,描述了至少以下15个实施方案。实施方案1是一种生产喷砂介质的方法。该方法包括在1300℃至1900℃的温度倾倒从制钢工艺获得的熔渣。该方法进一步包括处理该熔渣以生产该喷砂介质。

实施方案2包括一种磨料喷砂方法。该方法包括在1300℃至1900℃的温度倾倒从制钢工艺获得的熔渣。该方法进一步包括处理该熔渣以生产喷砂介质。该方法还进一步包括通过在表面上用该喷砂介质进行喷砂来清洁该表面。实施方案3是实施方案2所述的方法,其中该处理步骤包括:冷却该熔渣以形成晶性熔渣。该方法进一步包括将该晶性熔渣雾化以生产包括熔渣颗粒的喷砂介质。实施方案4是实施方案2和3中任一项所述的方法,其中该熔渣颗粒的粒径在50微米至500微米的范围内。实施方案5是实施方案2至4中任一项所述的方法,其中该雾化包括研磨。实施方案6是实施方案2至5中任一项所述的方法,其中该晶性熔渣基本上呈立方体形状。实施方案7是实施方案2至6中任一项所述的方法,其中该冷却包括空气冷却。实施方案8是实施方案2至7中任一项所述的方法,其中在1600℃进行该倾倒。实施方案9是实施方案2至8中任一项所述的方法,其中以3.5巴至9巴的气体压力进行该喷砂。实施方案10是实施方案2至9中任一项所述的方法,其中使用压缩气体进行该喷砂介质的该喷砂。实施方案11是实施方案2至10中任一项所述的方法,其中该熔渣包含15wt.%至30wt.%的FeO和Fe

实施方案15是一种磨料喷砂方法,该方法包括在1300℃至1900℃的温度倾倒在制钢工艺中在电弧炉中形成的熔渣。该方法进一步包括对冷却该熔渣以形成晶性熔渣。该方法还进一步包括将该晶性熔渣雾化以生产包括粒径在50微米至500微米的范围内的熔渣颗粒的喷砂介质。该方法进一步包括通过在表面上对用该喷砂介质进行喷砂来清洁该表面。

除非明确地排除,否则上文和本文中描述的所有实施方案可以以任何方式组合。

尽管已经详细描述了本申请的实施方案及其优点,但是应当理解的是,在不脱离由所附权利要求书所限定的实施方案的主旨和范围的情况下,可以在本文中进行各种改变、替换和变更。此外,本申请的范围并不旨在限于本说明书中所述的工艺、机器、制造、物质组成、手段、方法和步骤的特定实施方案。如本领域技术人员从以上公开内容中将容易理解的,可以利用现有的或以后要开发的执行与本文描述的对应实施方案基本上相同的功能或实现与本文所述的对应实施方案基本上相同的结果的工艺、机器、制造、物质组成、手段、方法或步骤。因此,所附权利要求书旨在将此类工艺、机器、制造、物质组成、手段、方法或步骤包括在其范围内。

- 一种适用于重型钢结构件的喷砂除锈兼磨料回收系统

- 一种适用于重型钢结构件的喷砂除锈兼磨料回收系统