燃料电池堆中的燃料泄漏检测

文献发布时间:2024-01-17 01:26:37

相关申请的交叉引用

本非临时申请根据35U.S.C.§119(e)和任何其他适用的法律或法规,要求获得2022年2月25日提交的美国临时专利申请序列第63/313,832号的权益和优先权,该申请的全部内容通过援引在此明确并入本文中。

技术领域

本公开涉及用于检测燃料电池系统中的燃料泄漏的系统和方法。

背景技术

燃料电池由多个组件构成,包括中心位置的膜电极组件(MEA)、膜电极组件(MEA)两侧的气体扩散层(GDL),以及气体扩散层(GDL)另一侧的双极板(BPP)。膜电极组件(MEA)用于在燃料电池中产生电化学反应。位于MEA附近的GDL用于促进反应物扩散,处理燃料电池堆内的水运输,保护MEA免受流场通道的影响,并提高导电性。

在燃料电池堆关闭期间,反应物仍有可能存在于阳极(例如氢气或碳氢化合物)和阴极(例如空气)中。反应物会穿过MEA中膜上的微孔,但由于寿命、使用方式和/或环境污染等原因,膜上可能会出现气体渗透泄漏,以及/或者可能由于密封不良或双极板故障而出现外部泄漏。

检测此类泄漏对于优化燃料电池系统的运行至关重要。燃料电池系统内的氢气泄漏可能会产生危害,或者影响系统的功效。氢气是一种易燃气体,若在密闭空间、不通风或通风不良的区域释放,可能引起火灾和/或爆炸。因此,本公开涉及一些系统和方法,用于根据燃料电池系统中释放的电压,或根据燃料电池系统阳极处的压力变化来检测氢气泄漏。

概述

为了满足这些以及其他需求,本文包括了本公开的实施例。

本文介绍的一个方面是检测燃料电池系统中氢气泄漏的方法。该方法包括利用控制器启动燃料电池系统中燃料电池堆的关闭过程;测量氢气罐中的氢气量;在关机期间,氢气量无法维持电压放电时,补充储罐中的氢气量;利用控制器在燃料电池系统的燃料电池堆中释放电压,其中燃料电池堆中的氢气和氧气因电化学反应而消耗;利用控制器测量电压放电速率,以及根据电压放电速率检测氢气泄漏。

在一些实施例中,该系统可能包括检测燃料电池系统中打开的清洗阀。在一些实施例中,电压可以通过放电电阻器来释放。在一些实施例中,氢气泄漏可能通过外部泄漏发生,也可能通过燃料电池堆中的阳极至阴极渗透而发生。

在一些实施例中,该方法可能包括根据电压放电速率来检测氢气泄漏,并可能包括将电压放电速率与燃料电池堆中的预期电压放电速率相关联。在一些实施例中,该方法可能包括将电压放电速率与预期电压放电速率相关联,并可能包括使用查找表、分布图、实验数据或计算。

在一些实施例中,该方法可能包括监测在预定时间段内达到的最小阳极负压。在一些实施例中,该方法可能包括在监测最小阳极负压之前,确定氢气供应阀以及燃料电池系统中的一个或多个清洗阀已关闭。在一些实施例中,该方法可能包括根据燃料电池堆寿命初期可接受的泄漏的基线水平,将最小阳极负压与可接受的泄漏值相关联。

在一些实施例中,该方法可能包括在燃料电池堆放电至约5V的电池堆电压之后,监测在附加时间段内达到的最小阳极负压。

本文介绍的另一方面是燃料电池系统。燃料电池系统可能包括一个由阳极和阴极组成的燃料电池堆、一个用于从燃料电池堆进行电压放电的放电电阻器,以及一个系统控制器。该控制器可测量电压放电速率,并根据放电电压来确定或识别燃料电池系统中是否发生氢气泄漏。

在一些实施例中,系统控制器可用于根据预定时间段内达到的最小阳极负压的测量结果来确定氢气泄漏。在一些实施例中,附加时间段可能为大约2分钟到大约2小时不等。在一些实施例中,系统控制器可以使用查找表、分布图、实验数据或计算来确定氢气泄漏。在一些实施例中,系统控制器可以根据燃料电池系统运行结束时,阳极或供氢歧管中的压降速率来识别是否发生氢气泄漏。

在一些实施例中,压降发生在燃料电池系统运行结束后的附加时间段之后。在一些实施例中,附加时间段可能为大约1秒到大约300秒不等。

在一些实施例中,系统控制器可以识别直径大于200μm的氢气泄漏。在一些实施例中,放电电阻器可以在电压放电时间内从燃料电池堆释放电压,并且其中所述控制器可能输出一条错误消息,表明如果电压放电时间短于预定的放电时间段,则氢气泄漏检查失败。在一些实施例中,预定的放电时间段可能为大约1秒到大约50秒不等。

附图简要说明

当参照附图阅读以下详细说明时,可以更好地理解本发明的这些和其他特征、方面和优点,相应字符代表整个附图中的相应部分,其中:

图1A是一个示例性燃料电池系统的示意图,其中包括一个空气输送系统、一个氢气输送系统和一个包含多个燃料电池的燃料电池模块;

图1B是一个示例性燃料电池系统的剖面图,其中包括一个空气输送系统、多个氢气输送系统,以及多个燃料电池模块,每个模块均包含多个燃料电池堆;

图1C是图1A所示的燃料电池系统中,燃料电池堆的一个示例性重复单元的透视图;

图1D是图1C所示燃料电池堆的一个示例性重复单元的剖面图;

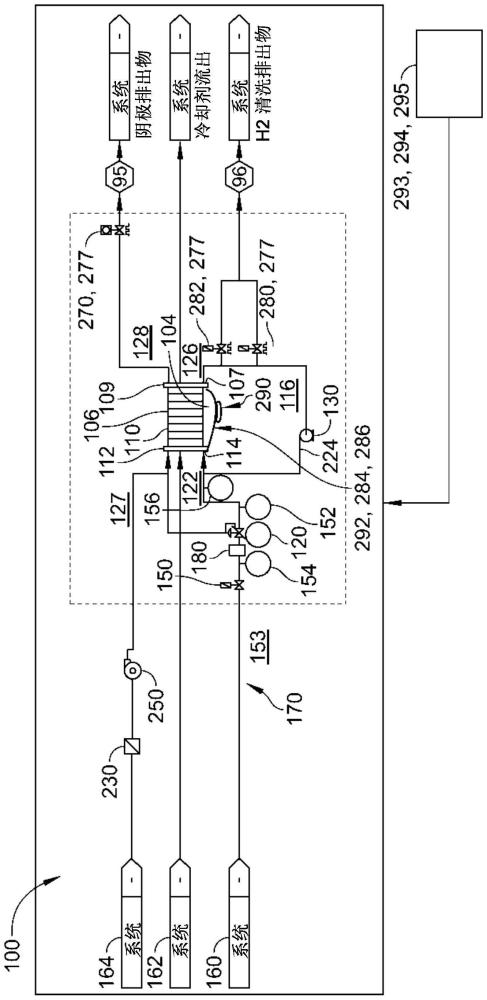

图2是燃料电池堆系统的一个实施例示例的示意图;

图3是根据燃料电池堆的电压放电速率检测泄漏的方法图示;

图4是根据燃料电池堆的最小阳极入口电池堆压力检测泄漏的方法图示;

图5是根据燃料电池堆的阳极电池堆入口压力衰减速率检测泄漏的方法图示;以及

图6是根据供氢歧管的压力衰减速率检测泄漏的方法图示。

详细说明

本公开涉及用于检测燃料电池系统中的燃料泄漏的系统和方法。本公开旨在实施一个控制器,以根据燃料电池系统中的电池堆电压放电速率或燃料电池系统中的最小阳极电池堆入口压力,来确定、预测或识别燃料电池系统中的氢气泄漏。本公开针对可能发生在燃料电池系统中多个不同位置的氢气泄漏。

如图1A所示,燃料电池系统10通常包括一个或多个燃料电池堆12或燃料电池模块14,其与核电厂配套设施(BOP)16及各种组件相连接,用以支持电化学转换、发电和/或配电,进而以环保的方式帮助满足现代工业和商业需求。如图1B和1C所示,燃料电池系统10可能包括由多个单片燃料电池20组成的燃料电池堆12。每个燃料电池堆12均可容纳串联和/或并联组装在一起的多个燃料电池20。燃料电池系统10可能包括如图1A和1B所示的一个或多个燃料电池模块14。

每个燃料电池模块14均可包括多个燃料电池堆12和/或多个燃料电池20。燃料电池模块14还可能包括相关结构元件、机械系统、硬件、固件和/或软件的适当组合,用于支持燃料电池模块14的功能和操作。这类项目包括但不限于管道、传感器、调节器、电流收集器、密封件和绝缘体。

燃料电池堆12中的燃料电池20可以堆叠在一起,以倍增和增加单个燃料电池堆12的电压输出。燃料电池系统10中燃料电池堆12的数量可以根据燃料电池系统10运行和满足任何负载的电力需求所需的功率量而变化。燃料电池堆12中燃料电池20的数量可以根据燃料电池堆12(包括燃料电池系统10)运行所需的功率量而变化。

每个燃料电池堆12或燃料电池系统10均可以使用任意数量的燃料电池20。例如,每个燃料电池堆12中可以包含大约100个至1000个燃料电池20,包括其中所包含的任何具体数量或数量范围(例如大约200至800)的燃料电池20。在实施例中,燃料电池系统10可以包含大约20至1000个燃料电池堆12,包括其中所包含的任何具体数量或数量范围(例如大约200至800)的燃料电池堆12。燃料电池堆12中,燃料电池模块14内的燃料电池20可以朝向任何方向,以优化燃料电池系统10的运行效率和功能。

燃料电池堆12中的燃料电池20可以是任何类型的燃料电池20。燃料电池20可以是聚合物电解质膜或质子交换膜(PEM)燃料电池、阴离子交换膜燃料电池(AEMFC)、碱性燃料电池(AFC)、熔融碳酸盐燃料电池(MCFC)、直接甲醇燃料电池(DMFC)、再生燃料电池(RFC)、磷酸燃料电池(PAFC)或固态氧化物燃料电池(SOFC)。在示例性实施例中,燃料电池20可以是聚合物电解质膜或质子交换膜(PEM)燃料电池或固态氧化物燃料电池(SOFC)。

在图1C所示的一个实施例中,燃料电池堆12包含多个质子交换膜(PEM)燃料电池20。每个燃料电池20包含一个单膜电极组件(MEA)22和一个气体扩散层(GDL)24、26,位于膜电极组件(MEA)22的一侧或两侧(见图1C)。燃料电池20还包含一个双极板(BPP)28、30,位于各个气体扩散层

(GDL)24、26外侧,如图1C所示。上述组件,特别是双极板30、气体扩散层(GDL)26、膜电极组件(MEA)22和气体扩散层(GDL)24,都包含一个重复单元50。

双极板(BPP)28、30负责运输反应物(燃料32(如氢气)或氧化剂34(如氧气、空气)等)以及燃料电池20中的冷却流体36(如冷却剂和/或水)。双极板(BPP)28、30可以通过在双极板(BPP)28、30的外表面上形成的氧化剂流场42和/或燃料流场44,将反应物32、34均匀地分配到每个燃料电池20的活性区域40。活性区域40是指发生电化学反应以驱动燃料电池20产生电力的地方,以自上而下的角度观察电池堆12时,它位于膜电极组件(MEA)22、气体扩散层(GDL)24、26和双极板(BPP)28、30的中心。

双极板(BPP)28、30可以分别成形,以便在双极板(BPP)28、30的相反外表面上形成反应物流场42、44,并在双极板(BPP)28、30内部形成冷却剂流场52,如图1D所示。例如,双极板(BPP)28、30可能包括:燃料流场44,用于在板28、30的一侧转移燃料32,以便与气体扩散层(GDL)26相互作用;以及氧化剂流场42,用于在板28、30的第二个相反侧上转移氧化剂34,以便与气体扩散层(GDL)24相互作用。如图1D所示,双极板(BPP)28、30可能还包括在板(BPP)28、30内形成的冷却剂流场52,这些流场通常在板(BPP)28、30的相反外表面之间居中。冷却剂流场52有利于冷却液36流经双极板(BPP)

28、30,以调节板(BPP)28、30材料和反应物的温度。双极板(BPP)28、30压在相邻的气体扩散层(GDL)24、26上,以便将一种或多种反应物32、34隔离和/或密封在它们各自的通道44、42内,从而保持导电性,这是燃料电池20稳健运行所必需的(见图1C和1D)。

本文所述的燃料电池系统10可用于固定和/或不可移动的电力系统,诸如工业应用和发电厂。燃料电池系统10也可以与空气输送系统18联合实施。此外,燃料电池系统10也可以与氢气输送系统和/或氢气来源19联合实施,例如加压罐,包括气态加压罐、低温液体储存罐、化学储存件、物理储存件、固定储存件、电解系统或电解槽。在一个实施例中,燃料电池系统10以串联或并联方式连接到氢气输送系统和/或氢气源19,例如BOP 16中的一个或多个氢气输送系统和/或氢气源19(见图1A)。在另一个实施例中,燃料电池系统10没有串联和/或并联连接和/或附接到氢气输送系统和/或氢气源19。

本燃料电池系统10也可以包括在移动应用中。在示例性实施例中,燃料电池系统10是用于车辆和/或动力总成100。包括本燃料电池系统10的车辆100可以是汽车、通行车、公共汽车、卡车、火车、机车、飞行器、轻型车辆、中型车辆或重型车辆。车辆100的类型还可以包括但不限于:商业车辆和发动机、火车、无轨电车、有轨电车、飞机、公共汽车、船舶、船只和其他已知车辆,以及其他机械和/或制造设备、装备、设施等等。

车辆和/或动力总成100可以在公路、高速公路、铁路、空中航线和/或水路上使用。车辆100可用于包括但不限于非公路运输、小车和/或采矿装备的应用。例如,采矿装备车辆100的示例性实施例是采矿卡车或矿石运输卡车。

此外,本领域的普通技术人员可以理解,本公开中描述的燃料电池系统10、燃料电池堆12和/或燃料电池20可以分别替代任何电化学系统,包括电解系统(例如电解槽)、电解槽组和/或电解槽电池(EC)。因此,在一些实施例中,本公开中所描述和教导的关于燃料电池系统10、电池堆12或电池20的特征和方面,也涉及电解槽、电解槽组和/或电解槽电池(EC)。在其他实施例中,本公开中所述的特征和方面与电解槽、电解槽组和/或电解槽电池(EC)的特征和方面无关,因此可与之区分开来。

回到燃料电池系统10、电池堆12或电池20,气体(例如氢气)可能在运行或关闭期间从阳极侧渗透到阴极侧,或从阴极侧渗透到阳极侧,进而发生泄漏。由于MEA 22的现有浓度梯度、压力梯度和/或渗透性,燃料系统10、电池堆12或电池20中可能会发生这种泄漏(也称为气体渗透、渗透泄漏、氢气泄漏或氢气渗透泄漏)。随着时间的推移,由于燃料电池堆12的使用方式和/或寿命,MEA 22上可能发生这种氢气渗透泄漏。

此外,氢气供应压力还可能在阳极入口114处产生不同的最小负压。本公开的系统或方法还考虑了渗透泄漏,因为它涉及不同的氢气供应压力。当氢气损失,并且由于渗透泄漏而未发生电化学消耗时,燃料电池20、电池堆12和系统10的效率可能会下降,电极(例如阳极和/或阴极)可能会退化。

氢气和/或氧气直接燃烧时会产生热量,可能导致MEA 22降解并在MEA 22中形成针孔。或者/此外,来自燃料或氧化剂的颗粒可能会进入燃料电池堆12,并导致燃料电池堆12的MEA 22中出现针孔。

针孔成形时的直径通常为大约1/10000英寸到大约1/10英寸不等,但随着燃料电池堆12的使用,针孔的尺寸可能会增大。随着针孔变大,由于一个或多个燃料电池20和/或燃料电池堆12中缺少反应物,电化学反应可能会无法维持。这可能导致燃料电池系统10的整体效率下降,燃料电池20或燃料电池堆12不稳定,以及燃料电池系统10无法产生电力。

因此,气体渗透和/或渗透泄漏是决定燃料电池堆12寿命的一个关键因素。要执行泄漏检测,通常采用泄压方法,或者通过在燃料电池系统10的排放口处利用氢气传感器来确定渗透。不过,在燃料电池系统10排放口处的潮湿环境中,氢气传感器可能无法充分发挥作用,因为冷凝水通常会导致此类传感器损坏。此外,氢气传感器流可能需要进行干燥,这样会增加检测氢气泄漏时的复杂性和成本。因此,如下所述,需要使用其他系统和方法,以便安全、准确地检测燃料电池系统10中的氢气泄漏。

图2展示了燃料电池系统10的一个实施例。燃料电池系统10包括燃料电池堆12、燃料供应源160(例如氢气供应源)、冷却剂源162和氧化剂供应源164。在其他实施例中,燃料电池系统10可能包括多个燃料电池堆12。从氢气供应源160流出的燃料(例如氢气)由燃料供应阀或截止阀150(例如氢气供应阀或截止阀)控制。

当氢气供应阀150打开时,来自储氢罐160的氢气流经控制阀和/或调节器120,然后进入燃料电池堆12的阳极入口114(见图2)。在燃料电池系统10的运行和/或关闭期间,氢气通常在燃料电池堆12的阳极104处消耗,氧气则在燃料电池堆12的阴极106处消耗。真空在阳极104处产生,在无源电极覆盖或氮气覆盖期间,氮气从阴极106渗透到阳极104。在燃料电池堆12运行和/或关闭期间,使用无源电极覆盖或氮气覆盖时,无源电气负载会消耗反应物。

尽管阳极104处的反应物可能是反应性物质与非反应性物质组成的混合物,但无源电气负载只消耗无源物质,并将非反应性物质留在燃料电池堆12中。氢气泄漏可能会影响阳极104处产生的负压真空,因此可能影响电极覆盖以及燃料电池系统10的关闭过程。此外,在氢气泄漏期间,燃料电池系统10中的电压放电也可能发生变化。

在本公开的一些实施例中,如图2所示,供氢歧管153中的压力和温度传感器或变送器154会测量从氢气供应源160进入燃料电池堆12的氢气流170中的压力和温度。在燃料电池堆12的运行、启动和/或关闭期间,压力和温度传感器或变送器156会监测阳极入口114处的压力。压力开关152安装在氢气供应管线170上。如果控制阀或调节器120发生故障,压力开关152可以禁用氢气供应阀150,并阻止氢气流向燃料电池系统10。

阳极入口流122进入燃料电池堆12,阳极入口流122中的一部分氢气在此被消耗。在阳极出口107处,阳极入口流122的未消耗部分作为阳极出口流126离开燃料电池堆12。阳极入口流122通常是新鲜氢气、阳极废气流与通过二次流116再循环的氢气组成的混合物。阳极入口流122包含氢气(H

燃料电池系统10通过再循环回路或阳极气体再循环(AGR)回路224吸入二次流116,以弥补压力损失。二次流116也称为二次质量流、引射流或再循环流,取决于AGR回路224的流动压力,并可能由再循环泵、鼓风机和/或阀门系统130的运行决定。废氢气96通过清洗阀280、282离开燃料电池堆12的阳极出口107。

相反,回到图2,在阴极入口112处,氧化剂(例如空气、氧气和/或加湿空气)作为阴极入口流127从氧化剂供应源164流入燃料电池堆12的阴极106。氧化剂流经空气过滤器230、压缩机和/或鼓风机250,然后在阴极入口112处进入阴极106,并作为阴极出口流128离开。在阴极出口109处,阴极出口流128流经背压阀和/或阴极阀270,作为阴极排出物95离开燃料电池堆12。

阴极阀270和清洗阀280、282可能是带有角度传感器277的可变位置节流阀。阴极阀270可用作开/关控制阀,以便在燃料电池堆12中的阴极106未投入使用时为其提供保护。阴极阀270也可以为燃料电池堆12提供一些背压。

燃料电池堆12中阳极104上的水、氢气和任何惰性气体积聚物,可以通过定期使用清洗阀280、282来去除。电动式和/或气动式氢气流系统295通过一个发动机控制单元(ECU)293与氢气供应阀或截止阀150以及控制阀和/或调节器120进行通信,以控制阳极104与阴极106之间的压力平衡。电动式和/或气动式氢气流系统295可确保燃料电池系统10的机械稳健性。通过AGR224进行氢气再循环有助于加湿从阳极出口107到阳极入口114的二次流116,进而产生更高的阳极化学计量,以确保燃料电池系统10的稳定性。

此外,如图2所示,放电电阻器290连接在燃料电池堆12的母线292上。放电电阻器290位于燃料电池堆12的正母线与负母线292之间。例如,母线292可连接到直流/直流或直流/交流转换器284以及/或者电池系统286上,以分配电力。放电电阻器290关闭时,可能会有非常小的电流从中流过,因为氢气和/或氧气可能以电化学方式消耗。

使用或实施控制阀或调节器120可以控制新鲜氢气(也称为主流、一次质量流、主燃料或引射流)作为阳极入口流122进入阳极104的状态。控制阀120可以是机械调节器、比例控制阀和/或喷射器。

燃料电池系统10可能包括一个氢气罐180,其中存储固定量的氢气,以供在燃料电池系统10运行和/或关闭期间使用。在一些实施例中,氢气罐180可能是或可能包括一个大小适当的容器180,用于储存足量的氢气。在运行和/或关闭过程中,当氢气和氧化剂停止流动时,这些氢气能够以电化学方式消耗燃料电池堆12中剩余的氧气。

氢气罐180可能包括一个具有预定长度的软管或管路(可能呈盘绕状),用于储存足量的氢气。在运行和/或关闭过程中,当氢气和氧化剂停止流动时,这些氢气能够以电化学方式消耗燃料电池堆12中剩余的氧气。在一些实施例中,当氢气罐180小于所需尺寸时,就要在运行和/或关闭过程中补充氢气罐180中的氢气量,以便有足够的氢气以电化学方式消耗剩余的氧气。

氢气罐180中的氢气量可以根据关闭期间维持电压放电所需的氢气量来确定。要为氢气罐180补充氢气,可以将外部来源的氢气添加到氢气罐180中。当以这种方式补充氢气罐180时,可以通过手动、自动、电子方式完成,以及/或者使用一个或多个控制器294实时完成。

能够熟练执行此操作的人员应当了解,在确定氢气罐180的大小时,可以考虑系统关闭后,燃料电池堆12中剩余氢气(或目标反应物)的数量。此外,供运行和/或关闭期间使用的氢气罐180可以位于燃料电池堆12上或与之相结合,或是与燃料电池堆12分离,以及/或者位于燃料电池系统10上的其他位置。

在其他实施例中,燃料电池系统10可能包括一个或多个燃料电池堆12。在一些实施例中,还可能存在一个或多个阀门、传感器、压缩机、过滤器、调节器、鼓风机、喷射器、排出器和/或其他装置,与一个或多个燃料电池堆12串联和/或并联。

燃料电池堆12的阳极104和/或阴极106以及燃料电池系统10的其他组件可以通过物理信号、虚拟信号、控制器局域网总线(CANBUS)或电子信号,与一个或多个控制器294通信。在一些实施例中,信号可以是这一领域已知的任何类型的通信信号或计算机信号,例如CANBUS。

要增强燃料电池系统10的运行,可以使用物理或虚拟传感系统或方法。例如,可以利用传感方法来确定燃料电池堆12的引射率(ER)或过量燃料比。在一些实施例中,物理或虚拟传感系统或方法可能包括一个或多个用来确定阳极104压力和/或阴极106压力的压力传感器或变送器(例如154、156)。在其它实施例中,可使用一个或多个温度传感器或变送器(例如154、156)来确定阳极104和/或阴极106中的温度。在其他的一些实施例中,可以利用和/或实施一个或多个电压传感器来确定电池堆电压。压力、温度和/或电压传感器可以由控制器294单独、分组和/或统一监测和/或控制。这些压力、温度和/或电压可以位于电池堆12或系统10中的任意位置,特别是阳极电池堆入口114和/或阴极电池堆入口112处。

氢气泄漏可能发生在氢气供应管线170上的任意位置。在氢气供应阀或截止阀150与其中一个清洗阀280、282之间,通常可能发生氢气泄漏。安装在氢气供应管线170上的任何装置(例如高压开关152、压力和温度传感器或变送器154、156或者控制阀或调节器120)的紧固件附近,都可能发生氢气泄漏。当一个或多个清洗阀280、282出现故障时,也可能导致氢气泄漏。

如前所述,由于燃料电池堆12中MEA 22上的气体(例如氢气、氧化剂)流动渗透,燃料电池堆12内可能发生氢气泄漏。尽管燃料电池堆12在处于全新状态时,燃料电池堆12中的MEA 22具有极低的可渗透性,但由于老化、使用方式以及/或者燃料电池堆12中的环境污染物积聚,仍然可能发生氢气泄漏。在双极板28、30中,当负责分离氧化剂流场42、燃料流场44和/或冷却剂流场52的密封件31出现泄漏时,也可能发生氢气泄漏。此外,当燃料电池堆12中的一个或多个双极板28、30开裂时,同样可能会发生氢气泄漏。

还有其他的一些因素会影响和/或导致燃料电池系统10中发生氢气泄漏。例如,当燃料电池堆12内和膜电极组件(MEA)22上发生氢气泄漏并产生一种渗透效应时,氢气泄漏会受到燃料电池堆12内部工作温度和燃料电池堆12内部加湿的影响。此外,其他环境因素(例如高温或低温)也可能影响氢气泄漏。

如当前公开中所述,可以使用一种或多种方法来检测或识别燃料电池系统10中的氢气泄漏。这些方法可能包括使用控制器294来检测、识别和/或传递氢气泄漏的认定和/或修复机制。在一个实施例中,可以通过监测燃料电池系统10中任何燃料电池堆12的电压放电速率来检测氢气泄漏。或者/此外,可以通过监测燃料电池系统10中任何燃料电池堆12的阳极电池堆入口压力衰减速率来检测氢气泄漏。或者/此外,可以通过监测燃料电池系统10中任何燃料电池堆12的供氢歧管153压力衰减速率来检测氢气泄漏。

在一个实施例中,燃料电池系统10中的氢气泄漏检测方法可能包括评估燃料电池堆12中的电压(例如电池堆电压)放电速率。该方法可能包括使用控制器294检测打开的清洗阀280、282以及燃料电池堆12或燃料电池系统10中的阳极104(或其他任意位置)的外部泄漏。该方法可能包括使用控制器294检测燃料电池系统10中MEA 22上的阳极104到阴极106的渗透泄漏。该方法还可能包括让燃料电池堆12进入冻结准备状态,以及/或者通过一个关闭过程将其关闭。该方法还可能包括使用控制器294执行氢气泄漏检查或检测。

当燃料电池运行结束后,燃料电池堆12可能进入放电状态,此时会使用氢气和/或氧气,通过放电电阻器290对燃料电池堆12上的电压进行电化学放电。如果氢气罐180与燃料电池堆12分离,并包含关闭过程所需的氢气量,那么检测氢气泄漏的方法包括使用控制器294切换或启动氢气供应阀或截止阀150,以便为燃料电池堆12中的电池堆电压放电提供足够的氢气。

该方法还可能包括监测放电电压和电压放电速率,以及/或者将电压放电速率与泄漏检查值相关联。要完成或执行这一关联,可以使用、合并、解读和/或分析来自一个或多个查找表、分布图、实验和/或计算的数据或信息。根据燃料电池系统10的特征,可以确定泄漏检查值是否处于可接受的泄漏水平。当一个或多个清洗阀280、282中发生氢气泄漏、燃料电池堆12中发生外部泄漏,以及/或者发生阳极104到阴极106渗透泄漏时,可能导致电压放电速率不同于预期电压放电速率。预期的电压放电速率是指,当清洗阀280、282正常运行和发生可接受的泄漏时,燃料电池堆12的电压放电速率。

泄漏检测方法还可能包括使用控制器294监测电压放电时间。如果电压放电时间短于预定的放电时间段,控制器294可能会输出一条错误消息,表明氢气泄漏检查失败。此外,该方法还可能包括使用控制器294锁定未能通过氢气泄漏检查的燃料电池堆12,并阻止燃料电池堆12或系统10在将来运行。

预定的放电时间段可能介于大约1秒到大约300秒之间,包括本文中包含的任何时间段或时间范围。例如,预定的放电时间段可能介于大约1秒到大约60秒之间、大约60秒到大约100秒之间、大约100秒到大约150秒之间、大约150秒到大约200秒之间、大约200秒到大约250秒之间,或者大约250秒到大约300秒之间。根据燃料电池堆12的设计,可以将氢气泄漏速率映射到不同的电池堆电压放电速率。

图3展示了燃料电池系统10的一个模拟300,由六(6)个燃料电池堆12组成,即A1、A2、A3、B1、B2和B3。在此模拟中,在关闭期间,燃料电池堆B3的单个清洗阀280或282由电源驱动打开。曲线302显示了燃料电池系统10的功率。曲线304所示的燃料电池系统10氢气供应保持恒定。在本例中,如曲线306所示,当其中一个清洗阀280或282打开时,燃料电池堆B3的电压大约需要37秒放电至大约5V。相反,如曲线308所示,燃料电池堆A1、A2、A3、B1和B2的电压放电时间约为3分钟。

氢气泄漏速率会受到打开的清洗阀数量的影响。在一个实施例中,当其中一个清洗阀280或282打开时,可能发生大约每分钟25升(lpm;在0℃、101.3kPa条件下)的氢气泄漏。在其他实施例中,当多个清洗阀280、282打开时,可能发生大于25lpm的氢气泄漏。

在一个实施例中,燃料电池系统10中的氢气泄漏检测方法可能还包括评估阳极入口114处的最小阳极电池堆入口压力。当电压放电过程结束后,该方法可能包括使用控制器294监测在预定时间段内达到的最小阳极负压。预定的时间段可能介于大约两分钟到大约两小时之间,包括本文中包含的任何时间段或范围。在此评估期间,可以关闭氢气供应阀或截止阀150。此外,该方法还可能包括在电压放电之后,使用压力和/或温度传感器或变送器156测量阳极入口114处的压力。

阳极负压的大小将决定是否发生了任何燃料电池堆12渗透氢气泄漏和/或任何外部氢气泄漏。如果发生了氢气泄漏,可以将氢气排放到外部环境中,而不是在燃料电池堆12上通过放电电阻器290以电化学方式消耗氢气。此外,氢气可能渗透到阴极106并与空气发生燃烧。

检测氢气泄漏的方法还可能包括使用系统控制器294监测燃料电池堆12在预定时间段内达到的最小阳极电池堆入口压力。系统控制器294可以确定在燃料电池堆12寿命初期时,燃料电池堆12的可接受泄漏的基线水平。系统控制器294可以跟踪氢气泄漏量随时间的变化。

如果氢气泄漏量超过可接受的氢气泄漏的基线水平,燃料电池堆12的阳极104处可能会形成较少的真空。此外,当阳极104与阴极106之间发生严重氢气渗透时,空气会立即渗透以抵消真空,因此可能不会形成真空。系统控制器294可以根据检测到的氢气泄漏,确定何时向用户发送输出,包括诊断警报消息。

图4中的图示400展示了根据燃料电池堆12中的最小阳极电池堆入口压力而检测到的氢气泄漏。燃料电池系统10发生了小于14立方厘米(CCM;在0℃、101.3kPa条件下)的基线泄漏,如曲线402所示。燃料电池堆12的泄漏在大约14ccm至大约88ccm(在0℃、101.3kPa条件下)的范围内,其中包括95%氮气和5%氦气,如曲线404、406、408、410所示。随着泄漏程度加重,燃料电池堆12的最小阳极电池堆入口负压会变小(例如更接近于正值)。因此,可以通过监测燃料电池堆12的最小阳极电池堆入口压力来识别和/或检测氢气泄漏。

在一个实施例中,氢气的泄漏检测方法可能包括确定、检测和/或识别阳极104中是否发生氢气泄漏以及/或者氢气泄漏的位置。例如,氢气泄漏的直径可能超过200μm。要执行这种检测,可以监测燃料电池系统10运行结束时,阳极104中的压降速率。阳极104的压降可能为大约0.1psi或大于0.1psi。压降速率可以使用压力和/或温度传感器或变送器156来测量。在燃料电池堆12放电至大约5V的电池堆电压,并且附加时间段结束之后,即可视为系统10或电池堆12运行结束。

在燃料电池堆12放电期间以及附加时间段(例如大约300秒)内,可能以连续或切换方式(例如脉冲、间歇性或周期性)为燃料电池堆12供应氢气。这种以连续或切换方式供应的氢气会送入燃料电池堆12。使用控制阀和/或调节器120(例如控制阀和/或控制调节器)可以调节氢气的连续供应或切换供应。

或者/此外,燃料电池堆12放电至5V之后的附加时间段可能介于大约1秒到大约600秒,包括本文中包含的任何特定时间或时间范围。例如,燃料电池堆12放电至5V之后的附加时间段可能介于大约1秒到大约100秒之间、大约100秒到大约200秒之间、大约200秒到大约300秒之间、大约300秒到大约400秒之间、大约400秒到大约500秒之间,或者大约500秒到大约600秒之间,包括本文中包含的任何特定时间或时间范围。

在一些实施例中,燃料电池堆12放电至5V之后的附加时间段可能超过600秒。在燃料电池堆12放电至5V之后,若要使用不同的附加时间段,可能需要重新校准可接受的氢气泄漏的基线水平。在一些实施例中,在被称为泄漏检查时间的时间段内,可以实施氢气泄漏检测方法来检测阳极104中直径大于200μm的氢气泄漏。泄漏检查时间可以在上述附加时间段之后实施。泄漏检查时间可能介于大约10秒到大约60秒之间,包括本文中包含的任何特定时间段或时间范围。

图5中的图示500展示了根据阳极电池堆入口压力衰减速率检测阳极104中的氢气泄漏的方法。如曲线502所示,燃料电池系统10发生了符合燃料电池堆12设计的正常基线泄漏。曲线504显示了阳极104中发生的基线泄漏和额外的50微米氢气泄漏。曲线506显示了阳极104中发生的基线泄漏和额外的100微米氢气泄漏。曲线508显示了阳极104中发生的基线泄漏和额外的200微米氢气泄漏。曲线510显示了阳极104中发生的基线泄漏和额外的350微米氢气泄漏。曲线512显示了阳极104中发生的基线泄漏和额外的700微米泄漏。

在一个实施例中,该方法可能包括在燃料电池系统10运行结束时监测供氢歧管153中的压降速率,以检测阳极104中直径大于200μm的氢气泄漏。供氢歧管153的压降可能为大约30psi和/或大于30psi。压降速率可以使用压力和/或温度变送器154来测量。在燃料电池堆12放电至5V的电池堆电压,并且大约300秒的附加时间段结束之后,即可视为运行结束。

图6中的图示600展示了根据供氢歧管压力衰减速率检测阳极104中的氢气泄漏的方法。燃料电池系统10发生了符合燃料电池堆12设计的基线泄漏,如曲线602所示。曲线604显示了阳极104中发生的基线泄漏和额外的50微米氢气泄漏。曲线606显示了阳极104中发生的基线泄漏和额外的200微米氢气泄漏。曲线608显示了阳极104中发生的基线泄漏和额外的350微米氢气泄漏。曲线610显示了阳极104中发生的基线泄漏和额外的700微米氢气泄漏。

在某些情况下,可以实施一个或多个控制器294,以监测和/或控制燃料电池系统10中的组件,这些控制器将与构成燃料电池或燃料电池堆12的系统10内外的硬件、固件、软件或其任意组合进行通信。在某些情况下,可以实施一个或多个控制器294,以监测和/或控制系统10中使用的物理传感器或虚拟传感器(例如154、156),这些控制器将与构成燃料电池20或燃料电池堆12的系统10内外的硬件、固件、软件或其任意组合进行通信。可以使用任意一种或多种通信技术(例如有线通信或无线通信)和相关协议(例如以太网、

计算设备中可能存在一个或多个控制器294。计算设备可以是能够执行本文所述功能的任何类型的计算设备或计算机设备,包括但不限于服务器(例如独立式、机架式、刀片式服务器等等)、网络设备(例如物理或虚拟网络设备)、高性能计算设备、Web设备、分布式计算系统、计算机、基于处理器的系统、多处理器系统、智能手机、平板电脑、笔记本电脑和移动计算设备。

一个或多个控制器294可能包括一个或多个输入/输出(I/O)子系统、存储器、处理器、数据存储设备、通信子系统和显示器,它们可以相互连接、相互通信,以及/或者被配置为通过有线、无线和/或电源线连接及相关协议(例如以太网、

处理器可以是能够执行本文所述功能的任何类型的计算处理工具或设备。例如,处理器可以是单核或多核处理器、数字信号处理器、微控制器或者其他处理器或处理/控制电路。存储器可以是能够执行本文所述功能的任何类型的易失性或非易失性存储器或数据存储器。

在运行过程中,存储器可以存储一个或多个控制器294运行期间使用的各种数据和软件,例如操作系统、应用程序、程序、库和驱动程序。存储器206通过I/O子系统与处理器通信耦合,子系统可以是电路和/或组件,便于对处理器、存储器以及一个或多个控制器294的其他组件执行输入/输出操作。

例如,I/O子系统可以是或包括便于执行输入/输出操作的存储器控制器集线器、输入/输出控制集线器、传感器集线器、主机控制器、固件设备、通信链路(即点对点链路、总线链路、电线、电缆、光导、印刷电路板走线等等),以及/或者其他组件和子系统。

在一个实施例中,存储器可直接(例如通过集成存储器控制器集线器)耦合到处理器。此外,在一些实施例中,I/O子系统可以构成片上系统的一部分,并与处理器、存储器以及/或者一个或多个控制器294的其他组件一起集成在单个集成电路芯片上。

数据存储设备可以是被配置为短期或长期存储数据的任何类型的设备,例如存储设备和电路、存储卡、硬盘驱动器、固态驱动器或其他数据存储设备。一个或多个控制器294还包括通信子系统,它们可以是任何通信电路、设备或其集合,能够使一个或多个控制器294与计算机网络上的其他远程设备进行通信。

本发明的以下描述方面是可以考虑的,而且是非限制性的:

本发明的第一个方面涉及如何检测燃料电池系统中的氢气泄漏。

该方法包括利用控制器启动燃料电池系统中燃料电池堆的关闭过程;测量氢气罐中的氢气量;在关机期间,氢气量无法维持电压放电时,补充储罐中的氢气量;利用控制器在燃料电池系统的燃料电池堆中释放电压,其中燃料电池堆中的氢气和氧气因电化学反应而消耗;利用控制器测量电压放电速率,以及根据电压放电速率检测氢气泄漏。

本发明的第二个方面涉及燃料电池系统。燃料电池系统可能包括一个由阳极和阴极组成的燃料电池堆、一个用于从燃料电池堆进行电压放电的放电电阻器,以及一个系统控制器。该控制器可测量电压放电速率,并根据放电电压来确定和/或识别燃料电池系统中是否发生氢气泄漏。

在本发明的第一个方面,该系统可能包括检测燃料电池系统中打开的清洗阀。在本发明的第一个方面,可以通过放电电阻器进行电压放电。在本发明的第一个方面,氢气泄漏可能通过外部泄漏发生,也可能通过燃料电池堆中的阳极至阴极渗透而发生。

在本发明的第一个方面,该方法可能包括根据电压放电速率来检测氢气泄漏,并可能包括将电压放电速率与燃料电池堆中的预期电压放电速率相关联。在本发明的第一个方面,该方法可能包括将电压放电速率与预期电压放电速率相关联,并可能包括使用查找表、分布图、实验数据或计算。

在本发明的第一个方面,该方法可能包括监测在预定时间段内达到的最小阳极负压。在本发明的第一个方面,该方法可能包括在监测最小阳极负压之前,确定氢气供应阀以及燃料电池系统中的一个或多个清洗阀已关闭。在本发明的第一个方面,该方法可能包括根据燃料电池堆寿命初期可接受的泄漏的基线水平,将最小阳极负压与可接受的泄漏值相关联。

在本发明的第一个方面,该方法可能包括在燃料电池堆放电至约5V的电池堆电压之后,监测在附加时间段内达到的最小阳极负压。

在本发明的第一个方面,系统控制器可用于根据预定时间段内达到的最小阳极负压的测量结果来确定氢气泄漏。在本发明的第一个方面,附加时间段可能为大约2分钟到大约2小时不等。在本发明的第一个方面,系统控制器可以使用查找表、分布图、实验数据或计算来确定氢气泄漏。在本发明的第一个方面,系统控制器可以根据燃料电池系统运行结束时,阳极或供氢歧管中的压降速率来识别是否发生氢气泄漏。

在本发明的第一个方面,压降发生在燃料电池系统运行结束后的附加时间段之后。在本发明的第二个方面,附加时间段可能为大约1秒到大约300秒不等。

在本发明的第二个方面,系统控制器可以识别直径大于200μm的氢气泄漏。在本发明的第二个方面,放电电阻器可以在电压放电时间内从燃料电池堆释放电压,并且其中所述控制器可能输出一条错误消息,表明如果电压放电时间短于预定的放电时间段,则氢气泄漏检查失败。在本发明的第二个方面,预定的放电时间段可能为大约1秒到大约50秒不等。

结合一个示例性实施例图示或描述的特征可以与本文描述的任何其他实施例的任何其他特征或元件相组合。这种修改和变更旨在包括在本公开的范围内。此外,本领域技术人员将认识到,本领域技术人员公知的术语可以在此互换使用。

上述实施例的描述足够详细,以使本领域的技术人员能够实施权利要求书,而且应该理解,在不偏离权利要求的精神和范围的情况下,可以进行逻辑、机械和电气方面的变化。因此,详细的描述不应认为限制性的意义。

如本文所用,以单数形式列举并以词汇”一个”或”一种”(a/an)开头的元件或步骤应理解为不排除所述元件或步骤的复数形式,除非明确说明了这种排除。此外,对本文所述主题的”一个实施例”的引用并不意味着解释为排除也包含所列举特征的其他实施例的存在。单位、测量和/或值的指定数值范围包括、基本上由所有数值、单位、测量和/或范围组成或由所有数值、单位、测量和/或范围组成,所有数值、单位、测量和/或范围包括这些范围和/或端点或在这些范围和/或端点内,无论这些数值、单位、测量和/或范围是否在本公开中明确规定。

除非另有定义,本文所用技术和科学术语具有与本公开所属领域的普通技术人员通常理解的含义相同。本文所用的术语”第一”、”第二”、”第三”等并不表示任何顺序或重要性,而是用于将一个元件与另一个元件区分开来。术语”或”是指包含并意指所列项目中的任何一个或所有项目。此外,术语”连接”和”联接”并不只限于物理或机械连接或联接,也可以包括直接或间接的电气连接或联接。

此外,除非明确说明相反,否则”包括”、”包含”或”具有”具有特定属性的一个元件或多个元件的实施例可以包括不具有该属性的其它这样的元件。术语”包括”或”包含”(comprising/comprises)是指包含但不排除其它元件、组分和/或方法步骤的组合物、化合物、制剂或方法。术语”包括”也可以指本公开中包含但不排除其它元件、组分和/或方法步骤的组合物、化合物、制剂或方法实施例。

短语”由...组成”或”由...构成”(consisting of/consists of)是指排除任何其它元件、组分或方法步骤存在的混合物、组合物、制剂或方法。短语”由...组成”是指排除任何附加元件、组分或方法步骤存在的化合物、组合物、制剂或方法。

短语”主要由...组成”或”主要由...构成”(consisting essentially of/consists essentially of)是指包含对组合物、化合物、制剂或方法的特性没有实质性影响的其它元件、组分或方法步骤的组合物、化合物、制剂或方法。短语”主要由...组成”也指本公开中包含对组合物、化合物、制剂或方法的特性没有实质性影响的其它元件、组分或方法步骤的组合物、化合物、制剂或方法。

在本文说明书和权利要求书中使用的近似语言可用于修改可允许变化而不会导致与其相关的基本功能发生变化的任何定量表示。因此,由一个或多个术语(如”大约”(about)和”基本上”(substantially))修饰的数值不应局限于指定的精确数值。在一些情况下,近似语言可能对应于用于测量数值的仪器的精度。在本说明书和权利要求书中,范围限制可以合并和/或互换。除非上下文或语言另有说明,这种范围被识别并包括其中所含的所有子范围。

如本文所用,术语”可以”(may)和”可能是”(maybe)表示在一系列情况下发生的可能性;拥有特定的属性、特征或功能;和/或通过表达与限定动词相关的一个或多个能力或可能性来限定另一个动词。因此,”可以”和”可能是”的用法表明修改后的术语显然是适当的、能够的或适合于指示的能力、功能或用法,同时考虑到在一些情况下,修改后的术语有时可能不合适、不能够或不恰当。

应当理解,上述描述是说明性的,而非限制性的。例如,上述实施例(和/或其各方面)可以单独使用、一起使用或彼此配合使用。此外,可以进行许多修改,以使特定情况或材料适应本文所述主题的教导,而不会偏离其范围。尽管本文所述材料的尺寸和类型旨在限定所公开主题的参数,但它们绝不是限制性的,而是示例性实施例。在回顾上文描述后,本领域技术人员将明白许多其它实施例。因此,本文所述主题的范围应参照所附权利要求书以及这样的权利要求书有权享有的全部等同物范围来确定。

本书面说明书使用示例来公开本文所述主题的几个实施例(包括最佳模式),并且还使本领域普通技术人员能够实践所公开主题的实施例,包括制造和使用设备或系统以及执行方法。本文所述主题的可专利范围由权利要求书限定,并且可以包括本领域普通技术人员想到的其它示例。如果这样的其它示例的结构元件与权利要求书的字面语言没有区别,或者如果它们包括与权利要求书的字面语言没有实质性差异的等效结构元件,则这些其它示例旨在在权利要求书的范围之内。

尽管本文只图示和描述了本发明的某些特征,但对于本领域的技术人员来说,会有许多修改和变化。因此,应当理解,所附的权利要求书旨在涵盖属于本发明真正精神范围的所有这样的修改和变化。

- 用于检测燃料电池堆的损坏和调整燃料电池系统中的操作特性的方法和设备

- 用于检测燃料电池堆的损坏和调整燃料电池系统中的操作特性的方法和设备