一种纳米氢氧化钙及其制备方法

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉及纳米材料技术领域,尤其涉及一种纳米氢氧化钙及其制备方法。

背景技术

氢氧化钙俗称熟石灰或消石灰,是一种化工原材料,在化学、医药、食品、工业、农业等领域均有广泛的应用,尤其在工业方面可以应用在环保中和剂,酸性废水、污水处理,锅炉烟气脱硫等等。为提高氢氧化钙的应用性能,提高颗粒比表面积,缩小颗粒的粒径是一种比较有效的途径。

为了获得纳米级的氢氧化钙,学者们发明了很多方法。大体可分为两类:自上而下法和自下而上法。对于前一种自上而下法的方法,主要采取破碎、研磨的形式,但这种方法耗时、耗能且纳米氢氧化钙的产率很低。而自下而上法即是采用化学方法,通过晶体生长方式得到纳米级氢氧化钙颗粒,这种方法主要有水溶液法、醇溶液法、微乳液法、等离子体金属法、离子树脂交换法以及电石和钙金属法。

在现有技术中,Piero Baglioni等人率先采用水溶液法合成氢氧化钙颗粒并将其分散于异丙醇溶液中,然而这种方法合成的氢氧化钙颗粒尺寸较大,严格意义上不能称之为纳米氢氧化钙且稳定性差。Barbara Salvadori等人采用醇溶液法(即在前驱体中加入乙二醇或丙二醇)来合成纳米氢氧化钙,通过精细调控前驱体摩尔比、反应温度、醇的加入量、反应时间等参数,最终合成了尺寸范围为30-150nm的纳米氢氧化钙颗粒。然而,这种方法合成的纳米氢氧化钙表面容易吸附乙二醇或丙二醇;此外,这种方法耗时、耗能、操作复杂。Alessio Nanni等人采用微乳液法合成了2-10nm的氢氧化钙纳米颗粒,这种方法合成的纳米氢氧化钙碳化速度过快,难以用于吸附硫氧化物和氮氧化物。等离子体金属法是TongLiu等人发明的一种合成纳米氢氧化钙的方法,尽管此种方法合成量大、速度快,但是对设备的要求较高,成本高昂。Giuliana Taglieri等人则采用离子交换树脂法合成了正六边形氢氧化钙颗粒,虽然通过该方法合成的氢氧化钙结晶性好,但是颗粒尺寸较大(200nm左右),而且需要提纯,耗时长。电石法是Carlos Rodriguez-Navarro等人开发的一种已经实现工业化生产的纳米氢氧化钙合成方法。这一方法操作简单,成本低,但缺点是合成的氢氧化钙颗粒较大(150nm左右),稳定性差,且需要进一步纯化,耗时长。另外一种已经实现工业生产也是目前较为流行的纳米氢氧化钙的合成方法是钙金属法,这种方法的优点是可以大量合成纳米氢氧化钙,且可以稳定性好,无需分离提纯,但缺点是操作复杂(合成过程中需要反复控温),颗粒较大(200nm左右耗能、耗时、成本相对较高。

目前,虽然已经有很多在制备纳米级氢氧化钙工艺方面的研究,但这些工艺要么成本过高,要么纳米颗粒尺寸偏大,要么产物稳定性差、活性低、吸附硫氧化物和氮氧化物的性能较差。因此,需要找到一种成本低、工艺简单,而且制备得到的纳米氢氧化钙对二氧化硫有极强吸附活性的生产制备工艺。

发明内容

本申请的目的在于提供一种纳米氢氧化钙及其制备方法,通过添加阻聚剂,改善了纳米氢氧化钙的分散性,降低了纳米颗粒尺寸,提高了颗粒的表面活性,使其对二氧化硫有极强的吸附活性。

为实现以上目的,本申请的技术方案如下:

本申请提供一种纳米氢氧化钙的制备方法,包括:

将水溶性钙盐、阻聚剂和水混合,得到前驱体溶液;

将碱液滴加到所述前驱体溶液中,并进行水热反应,得到所述纳米氢氧化钙;

所述阻聚剂包括聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物。

优选地,所述制备方法满足以下条件中的至少一个:

a.所述水溶性钙盐包括氯化钙、碳酸氢钙、硝酸钙、磷酸二氢钙、溴化钙和碘化钙中的至少一种;

b.所述前驱体溶液中Ca

c.所述碱液包括氢氧化钠溶液、氢氧化钾溶液中的至少一种;

d.所述碱液中OH

优选地,所述制备方法还满足以下条件中的至少一个:

e.所述碱液滴加时,所述碱液中OH

f.所述滴加的速率为40mL/h-80mL/h;

g.所述水热反应的温度为180℃-240℃,时间为8h-14h。

优选地,所述将碱液滴加到所述前驱体溶液的过程,包括:所述滴加时将所述前驱体溶液不断进行搅拌,所述滴加结束后,继续搅拌2min-5min,得到混合溶液。

进一步优选地,所述进行水热反应包括:将所述混合溶液置于反应釜中进行所述水热反应。

更进一步地,所述水热反应之后,还包括:将所述反应釜冷却至室温,再去除上清液、过滤、清洗,得到产物。

可选地,所述得到产物之后,还包括:将分散剂加入所述产物中混合均匀,干燥,得到所述纳米氢氧化钙。

具体地,还满足以下条件中的至少一个:

h.所述分散剂包括聚羧酸盐、十六烷基三甲基溴化铵中的至少一种;

i.所述分散剂的质量是所述水溶性钙盐的质量的0.5%-0.8%;

j.所述干燥的温度为50℃-80℃,时间为8h-12h。

优选地,所述阻聚剂的质量是所述水溶性钙盐的质量的0.1%-0.3%。

本申请还提供一种纳米氢氧化钙,采用上述的制备方法制备得到;所述纳米氢氧化钙的颗粒包含孔结构。

本申请的有益效果:

本申请的制备方法基于水热法,工艺方法简单高效、经济可行,所使用的设备及仪器要求简单,通过在钙盐溶液中添加阻聚剂,使得滴加碱液反应生成氢氧化钙时,阻聚剂能吸附于反应生成的氢氧化钙颗粒的表面,既能减缓纳米颗粒的继续生长,又能改善纳米颗粒的分散性;同时通过在反应釜内进行水热反应,可以进一步得到具有孔结构、粒度小、纯度高、分散性好的纳米颗粒。

本申请制备的纳米氢氧化钙的粒径较小,且纳米颗粒具有孔结构,具有较高的活性,使其对二氧化硫具有极强的吸附活性,进而应用于水泥窑干法脱硫时,脱硫效率高。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

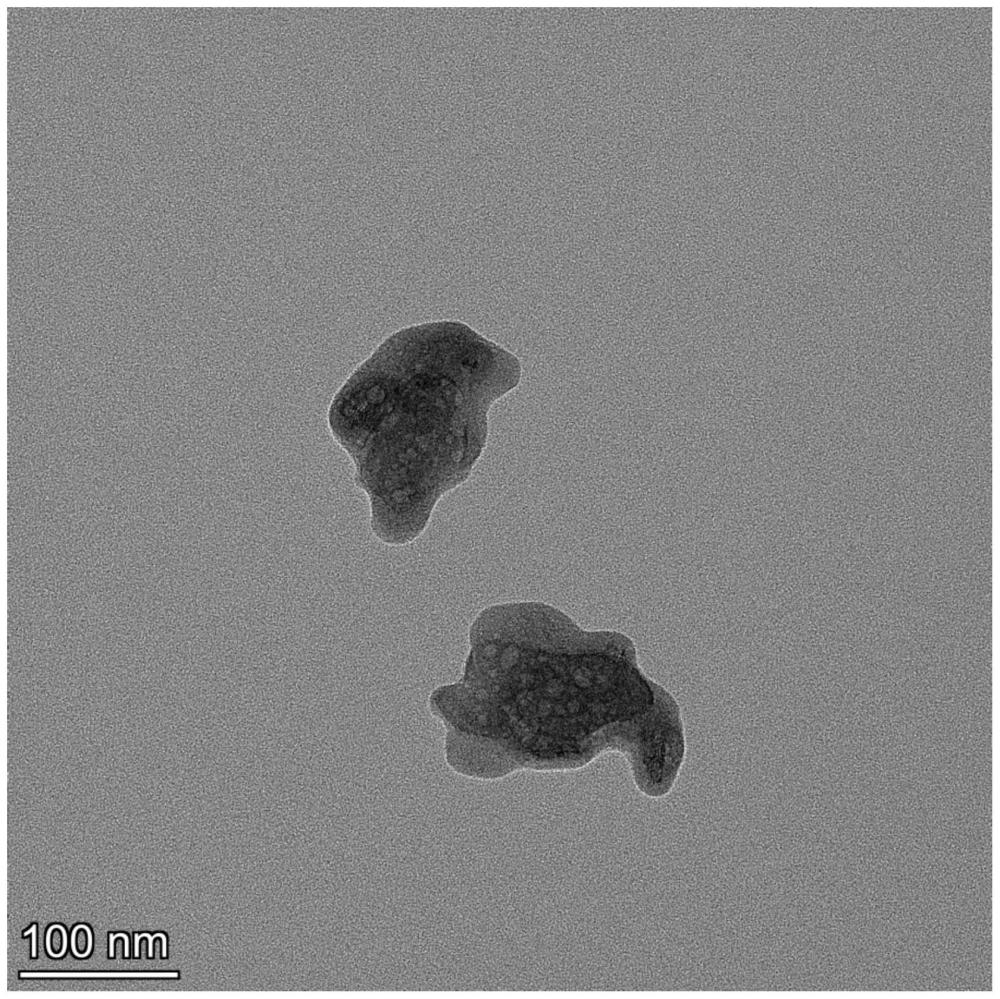

图1为实施例1制备的纳米氢氧化钠的TEM图;

图2为实施例2制备的纳米氢氧化钠的TEM图;

图3为实施例3制备的纳米氢氧化钠的TEM图;

图4为对比例1制备的纳米氢氧化钠的TEM图。

具体实施方式

如本文所用之术语:

“由……制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。连接词“由……组成”排除任何未指出的要素、步骤或组分。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说A组分的质量份为a份,B组分的质量份为b份,则表示A组分的质量和B组分的质量之比a:b。或者,表示A组分的质量为aK,B组分的质量为bK(K为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,A和/或B包括(A和B)和(A或B)。

本申请提供一种纳米氢氧化钙的制备方法,具体包括:

S1将水溶性钙盐、阻聚剂和水混合,得到前驱体溶液;

S2将碱液滴加到所述前驱体溶液中,并进行水热反应,得到所述纳米氢氧化钙。

其中,S1中的阻聚剂包括聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物。

需要说明的是,聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物是一种非离子表面活性剂,可作为模板剂、结构导向剂和致孔剂,制备得到高高比表面积的纳米材料,进而提高纳米材料的吸附能力。本申请水溶性钙盐溶液中加入该三嵌段共聚物,除了使制备的纳米氢氧化钙颗粒中含有孔结构,提供纳米颗粒的吸附能力,同时也将其作为阻聚剂,来进一步阻止纳米氢氧化钙的粒径生长,提高颗粒之间的分散性。

在本申请的一个可选实施方式中,S1中的水溶性钙盐包括氯化钙、碳酸氢钙、硝酸钙、磷酸二氢钙、溴化钙和碘化钙中的至少一种。更优选地,所述水溶性钙盐为氯化钙。

在本申请的一个可选实施方式中,S1中的前驱体溶液中Ca

在本申请的一个可选实施方式中,S1中的阻聚剂的质量是水溶性钙盐质量的0.1%-0.3%,例如可以是0.1%、0.2%、0.3%或者是0.1%-0.3%之间的任意值。

在本申请的一个可选实施方式中,S2中的碱液包括氢氧化钠溶液、氢氧化钾溶液中的至少一种。更优选地,所述碱液为氢氧化钠溶液。

在本申请的一个可选实施方式中,S2中的所述碱液中OH

在本申请的一个可选实施方式中,S2中将碱液进行滴加时,所述碱液中OH

在本申请的一个可选实施方式中,S2中在进行滴加时,所述滴加的速率为40mL/h-80mL/h,例如可以是40mL/h、50mL/h、60mL/h、70mL/h、80mL/h或者是40mL/h-80mL/h之间的任意值。

在本申请的一个可选实施方式中,S2中的水热反应所需的温度为180℃-240℃,例如可以是180℃、190℃、200℃、210℃、220℃、230℃、240℃或者是180℃-240℃之间的任意值;时间为8h-14h,例如可以是8h、10h、12h、14h或者是8h-14h之间的任意值。

在本申请的一个可选实施方式中,S2中在将碱液进行滴加的过程,包括:将S1中的前驱体溶液不断进行搅拌,然后再把碱液滴加到不断搅拌的前驱体溶液中,滴加结束后,需要继续搅拌2min-5min,得到混合溶液。

这里的继续搅拌主要是为了确保混合溶液中的反应物之间充分接触,并发生反应,形成初始的氢氧化钙悬浮液。

在本申请的一个可选实施方式中,S2中进行水热反应的过程,包括:将滴加结束后形成的混合溶液置于反应釜中,然后进行所述水热反应。

在将混合溶液置于反应釜中时,具体将混合溶液放置在反应釜的聚四氟乙烯内胆中,再将内胆置于不锈钢外套筒中,最终将反应釜密封放入鼓风干燥箱中进行反应。在反应釜中进行水热反应,可以隔绝外界杂质的干扰,且聚四氟乙烯内胆的性能稳定,耐酸碱性强,为水热反应提供了一个稳定的环境。

在本申请的一个可选实施方式中,S2中的水热反应结束之后,还包括:将所述反应釜冷却至室温,再去除上清液、过滤、清洗,得到产物。

需要说明的是,在去除聚四氟乙烯内胆中的上清液后,可选择抽滤的方式进行过滤,然后使用去离子水对产物进行多次清洗。

进一步地,所述得到产物之后,还包括:将分散剂加入所述产物中混合均匀,干燥,得到所述纳米氢氧化钙。

在一种优选方案中,所述分散剂包括聚羧酸盐、十六烷基三甲基溴化铵中的至少一种。

需要说明的是,经过水洗后的产物可能会因为表面活性基团的缺失而发生团聚,本申请通过进一步添加分散剂来降低纳米颗粒之间的团聚。其中,聚羧酸盐是一种高性能超塑化剂,可用于材料浆体的分散中;十六烷基三甲基溴化铵是一种季铵盐表面活性剂,有吸湿性,同样可以确保纳米氢氧化钙的稳定性。

在一种优选方案中,所述分散剂的质量是所述水溶性钙盐质量的0.5%-0.8%,例如可以是0.5%、0.6%、0.7%、0.8%或者是0.5%-0.8%之间的任意值。

在一种优选方案中,将分散剂和产物混合均匀后的物质进行干燥,所需的温度为50℃-80℃,例如可以是50℃、60℃、70℃、80℃或者是50℃-80℃之间的任意值;时间为8h-12h,例如可以是8h、9h、10h、11h、12h或者是8h-12h之间的任意值。

本申请还提供一种纳米氢氧化钠,使用上述制备方法制备得到,制备得到的纳米氢氧化钠颗粒包含有孔结构。

下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

本实施例的纳米氢氧化钠,具体制备方法包括:

(1)取2.22克无水氯化钙溶于20毫升去离子水中,记为A溶液备用。称取1.6克氢氧化钠溶于20毫升去离子水中,记为B溶液备用。

(2)向A溶液中加入阻聚剂聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(其质量为无水氯化钙质量的0.3%),充分搅拌,溶解后继续进行搅拌,并向其中滴加B溶液,边滴加边搅拌,滴加速度为:40mL/h。

(3)滴加完毕继续搅拌反应2分钟后,将溶液移入高压反应釜的聚四氟乙烯内胆中,将内套筒置于不锈钢外套筒中,密封反应釜,将其在鼓风干燥箱中维持于200℃下反应14h。

(4)最后将产物自然冷却至室温,弃去上层清液并抽滤,用去离子水对产物进行数次洗涤。

(5)将洗涤后的产物中加入聚羧酸盐(其质量为无水氯化钙质量的0.6%),混合搅拌均匀后,在60℃真空干燥箱中进行10h的干燥,得到纳米级氢氧化钙产物。

实施例2

本实施例的纳米氢氧化钠,具体制备方法同实施例1,所不同的是:步骤(1)中将无水氯化钙无水氯化钙溶于35毫升去离子水中,将氢氧化钠溶于30毫升去离子水中;步骤(2)中阻聚剂的质量为无水氯化钙质量的0.2%。

实施例3

本实施例的纳米氢氧化钠,具体制备方法同实施例1,所不同的是:步骤(1)中将无水氯化钙无水氯化钙溶于50毫升去离子水中,将氢氧化钠溶于40毫升去离子水中;步骤(2)中阻聚剂的质量为无水氯化钙质量的0.1%。

对比例1

同实施例1,所不同的是步骤(2)的A溶液中没有添加阻聚剂,而是直接滴加B溶液。

将实施例1-3以及对比例1制备得到的氢氧化钙颗粒进行TEM的表征测试,如图1、图2、图3、图4所示。根据图1-图3中的结果可知,制备的得到的纳米氢氧化钙颗粒的粒径在50nm-120nm之间,阻聚剂的添加能有效地减缓纳米颗粒的继续生长,还能改善纳米颗粒的分散性。将图1与图4的结果进行对比,可以看到:实施例1中添加阻聚剂之后,制得的颗粒中明显有孔结构,且颗粒较为分散,而对比例1中没有添加阻聚剂,则制备得到的颗粒中没有孔结构,且颗粒间团聚情况较为严重。

此外,还将实施例1-3以及对比例1制备得到的氢氧化钙颗粒进行了脱硫测试。具体操作是:在一条水泥生产线上,将100Kg的氢氧化钙颗粒粉体样品输送至高温风机出口,与烟气混合,通过二氧化硫排放值降至最小值以及反应时间等参数,来判断脱硫效果。最终的测试结果如表1所示。

表1实施例1-3、对比例1制备的氢氧化钙的脱硫测试结果

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,上述所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

- 一种氢氧化钙/氮化硼纳米复合材料的制备方法

- 一种氢氧化钙/石墨烯纳米复合材料的制备方法

- 一种纳米氢氧化钙/纳米高岭土纳米复合材料及制备方法

- 一种纳米氢氧化钙/纳米高岭土纳米复合材料及制备方法