一种用于双辊铸挤轧的结晶辊偏角度运动方法和装置

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于双辊薄带铸-挤轧(双辊薄带铸-挤轧又被为双辊铸轧、双辊薄带连铸)技术领域,具体涉及一种用于双辊铸挤轧的结晶辊偏角度运动方法和装置。

背景技术

双辊薄带工艺由英国冶金学家Bessemer在1850年前后提出,可参考文献《Onmanufacture of continuous sheets of malleable iron and steel direct fromfluid metal》(Journal of Metals,1965)。双辊薄带工艺中,两结晶辊平行放置,对向旋转,两结晶辊间留有一个间隙,两结晶辊的最小距离处称为辊缝,辊缝的中点称为Nip点。辊缝开度是指两结晶辊间的最小距离。在无辊缝浮动发生时,两结晶辊的辊轴所在平面称为基准平面,辊轴是指结晶辊自转时的旋转轴线,辊轴是虚拟的线,辊体绕该虚拟的线自转。在双辊薄带领域,在三维空间,Kiss点实际为一条线,但是,多年来,领域内研究人员一直用“Kiss点”来表示“Kiss线”;同样的,Nip点也是一条线,但是,多年来,领域内研究人员一直用“Nip点”来表示“Nip线”。

申请号为2021101226378的中国专利文献,公开了一种表征双辊铸轧过程中熔池内传输行为的方法。示踪方法的理论基础是本申请的发明人等首次发现的熔池内湍流分区现象,可参考文献:《Physical and computational study of a novel submerged entrynozzle design for twin-roll casting process》(Journal of Iron and SteelResearch International,2021,P1390-1399)。发明人等根据所发现“熔池湍流分区现象”,将“湍流扩散理论”与“固液扩散理论”结合,提出示踪方法。另外,申请号为2021112909655的中国专利文献,是本申请的发明人公开的一种测量双辊铸轧熔池中Kiss角的方法。发明人通过实验明确示踪方法的优点和不足,为弥补示踪方法的不足,发明人依据“偏析理论”和“宏观偏析难以通过后处理消除”提出Kiss角测量方法。至此,在世界上,双辊薄带熔池内的传输过程终于可以通过实验手段来进行研究。关于双辊薄带熔池内的坯壳发展过程,本发明人根据示踪实验和Kiss角测量实验,发现熔池内的坯壳其实是像附图1所示的那样发展的。

双辊薄带工艺中,发生在弯月面处的初始凝固进程,被认为对铸带质量具有至关重要的影响,结晶辊转动会携带气体进入被铸轧金属和结晶辊间,导致包括传热、铸带表面质量等在内的多样化的问题,但多年来,针对气体随结晶辊转动的卷入,一直没有很好的研究和解决方案。

本领域内技术人员认为辊缝浮动可以改善铸带质量和增强工艺稳定性。辊缝浮动是指,以驱动装置驱动两结晶辊中至少一个结晶辊移动,使得两结晶辊相对位置发生变化。两结晶辊的最小距离处称为辊缝,辊缝的中点称为Nip点,在三维空间,辊缝为一个面,Nip点为一条线。辊缝开度是指两结晶辊间的最小距离。辊轴是指结晶辊自转时的旋转轴线,实际上,辊轴是看不见也摸不着的旋转中心线。

申请号为2017800317704的中国专利文献,公开了操作双辊薄带连铸机以减少颤动的方法,如附图2所示,其技术方案主要是,以牺牲铸带厚度均匀性和促使结晶辊顶紧力双向波动的方式换取工艺稳定,从2000年前后开始至今,在20多年的时间里,该方法仅实现了极个别钢种的商业化生产,具有很大的局限性,钢种的两相区宽了不行,窄了也不行。

申请号为2007101853779的中国专利文献,公开了振动式双辊薄带铸轧机,如附图3所示,其技术方案主要是,单侧结晶辊振动,该方法依然会导致铸带厚度变化,可参考文献:《A review of the twin-roll casting process for complex section products》(ISIJ International,2020,P2165-2175)。

申请号为2022101047141的中国专利文献,公开了一种用于增强双辊铸轧工艺稳定性的结晶辊让步运动方法,如附图4所示,其技术方案主要是,辊缝斜向双向浮动。但是,申请号为2022101047141的中国专利文献:技术目的是降低坯壳的移动阻力,使坯壳能够顺利在熔池底部汇合;所介绍的具体技术方案所产生的技术效果,会造成薄带厚度的波动。

现有的辊缝浮动的技术方案,均不考虑对铸带厚度的影响。

申请号为2022103431545的中国专利文献,公开了一种控制双辊薄带连铸中铸带厚度稳定性的方法,并介绍了铸带厚度均匀性的重要性。申请号为2022103431545的中国专利文献认为,铸带的厚度稳定性对薄带连铸生产线的生产稳定性而言至关重要:铸带的稳定性直接关系到铸带的表面质量;铸带的厚度波动,易使铸带表面形成不规则凹坑;铸带的厚度不稳定直接影响后续的热轧轧制;铸带厚度波动,会影响热轧轧制的轧制力控制以及热轧压下量控制等等,使得热轧轧制不稳定性急剧增加。

现有技术的问题是:

辊缝浮动过程会恶化铸带表面质量;

辊缝浮动过程会导致铸带厚度发生变化,进而影响工艺稳定性;

由于要顾及到铸带厚度波动,运动辊的运动幅度有限,有限的运动幅度,不足以应对复杂金属成分的实际需求,由于运动辊的运动幅度非常有限,工艺稳定性的控制非常困难;

辊缝浮动过程中,铸带厚度的波动不利于最终产品的质量。

发明内容

本发明人经研究发现,采用如附图2至附图4所示的现有技术方案,会引入额外的铸带质量问题,证据是:通过分析熔池铸锭,发现,熔池铸锭与运动结晶辊接触侧的表面,存在“水波纹状的横条纹”,如附图5所示;其中,熔池铸锭是通过“急停方法”获得。本发明人等在申请号为2021101226378的中国专利文献中,详细介绍了“急停方法”。“急停方法”的具体实施过程为:在铸轧过程中,突然停止结晶辊的转动,同时停止向两结晶辊间注入熔融金属,并迅速向两结晶辊间喷水促使两结晶辊间的金属凝固,从而获得熔池铸锭。“水波纹状的横条纹”会恶化结晶辊与熔融金属间的传热性能,这是由于大量的气体从弯月面处被裹挟进入结晶辊和被铸轧金属间,形成气隙所致,气隙会阻碍传热;“水波纹状的横条纹”在熔池内经历轧制过程时会在外力作用下被重新展平,展平过程中气体、氧化物、和气隙凹陷处的杂质可能进入铸带内部,这对铸带质量不利;“水波纹状的横条纹”会恶化铸带表面质量。发明人研究认为,“水波纹状的横条纹”是由结晶辊运动模式导致从弯月面处进入的气体无法顺利排出所致。

双辊薄带工艺属于移动结晶器技术,本发明人经研究发现,对于移动结晶器技术,弯月面气隙形成过程如附图6所示,见参考文献:(Mianguang XU,Mihaiela ISAC andRoderick I.L GUTHRIE*)《A Numerical Simulation of Transport Phenomena duringthe Horizontal Single Belt Casting Process Using an Inclined Feeding System》(Metallurgical and Materials Transactions B,2018,P1003-1013)。根据附图6,对于双辊薄带工艺,发明人研究认为,其气隙形态如附图7所示,附图7的弯月面处的气隙区域的放大图附图8所示。

基于上述弯月面气隙形态的原理,和附图2至附图4所示的现有技术方案的不足;发明人通过创新方案推定,一结晶辊绕另一结晶辊的辊轴转动,对于气隙中气体的排出是最有利的,这是由于:沿结晶辊转动方向,气隙的宽度呈现出逐渐降低的趋势;若一结晶辊绕另一结晶辊的辊轴转动,则沿结晶辊转动方向,对于气隙的挤压是效果是逐渐降低的,这与气隙宽度的变化的趋势正好完美吻合,也就是说,这种挤压所产生的技术效果不是将气体闭合在被铸轧金属和结晶辊之间,这与传统技术方案的技术效果是完全不同的。目前来看,与传统技术相比,本发明专利申请文件所提供的技术方案对于气隙的消除最为有利。

根据附图6至附图8,发明人经研究实践发现,采用工业纯铝的双辊铸轧实验,若在辊缝浮动过程中,将运动辊的运动轨迹设定为圆弧线段,同时,圆弧线段的凹侧朝向另一结晶辊,并且,圆心落在另一结晶辊的辊轴的附近,则可以达到附图9所示效果。附图9中,在通过“急停方法”获得的熔池锭与结晶辊接触侧的表面,“水波纹状的横条纹”近乎消失,这表明,本发明专利申请利用原创性的理论所得出的实际技术方案,可以显著优化弯月面处熔体润湿行为,及时排出因结晶辊转动而卷入的气体,由此,可预见的,会带来结晶辊和被铸轧金属间传热效果的改善,并能通过降低“水波纹状的横条纹”展平过程中进入铸带的气体、氧化物和杂质含量,从而有效提高铸带质量,尤其是提高铸带表面质量。

本发明人经研究发现,采用如附图3至附图4所示的现有技术方案,出熔池的铸带表面会产生肉眼可见的“横纹”,如附图10所示,“横纹”沿铸带移动方向均匀分布,这是由于结晶辊运动过程中,辊缝开度发生变化,铸带厚度改变所产生的。

本发明人经研究发现,采用工业纯铝的双辊铸轧实验,若在辊缝浮动过程中,将运动辊的运动轨迹设定为圆弧线段,同时,圆弧线段的凹侧朝向另一结晶辊,并且,圆心落在另一结晶辊的辊轴的附近,不仅可以达到附图9所示针对熔池内铸锭的有益效果,对于出熔池的铸带,可以达到附图11所示的有益效果。附图11中,出熔池的铸带表面不存在肉眼可见的“横纹”,这表明铸带厚度均匀性较现有技术方案,得到显著提高。

发明人进一步的研究发现,附图12是附图2所示技术方案与本发明专利申请文件所提出的技术方案的对比,附图2所示技术方案产生的铸带厚度波动估计在不超过70微米的范围;而附图12中,本发明技术方案的厚度波动估计不超过5微米。这表明,即使是在实验室相对原始的条件下,本发明专利申请文件所提出的技术方案能极大的抑制铸带厚度波动。

综上所述,为克服传统技术的不足,本发明提供了一种用于双辊铸挤轧的结晶辊偏角度运动方法,双辊铸挤轧系统包括第一结晶辊和第二结晶辊,所述第一结晶辊和所述第二结晶辊中一个为偏角度运动辊,另一个是固定辊,例如,所述第一结晶辊为偏角度运动辊,所述第二结晶辊可以是固定辊,取垂直于所述第一结晶辊的辊轴的任意一个平面φ,则在任意时刻,所述第一结晶辊在所述平面φ的投影为以点O

进一步地,一种用于双辊铸挤轧的结晶辊偏角度运动方法,在所述平面φ上,所述圆弧线段的圆心与所述固定辊的圆心重合。

进一步地,一种用于双辊铸挤轧的结晶辊偏角度运动方法,所述偏角度运动辊的圆心在所述圆弧线段上的偏角度运动服从正弦规律。

进一步地,一种用于双辊铸挤轧的结晶辊偏角度运动方法,所述偏角度运动辊的圆心在所述圆弧线段上的往复运动的频率在0.01至100赫兹的范围。

进一步地,一种用于双辊铸挤轧的结晶辊偏角度运动方法,所述圆弧线段的长度在1至10厘米的范围。

进一步地,一种用于双辊铸挤轧的结晶辊偏角度运动方法,所述圆弧线段的长度在1至10毫米的范围。

进一步地,一种用于双辊铸挤轧的结晶辊偏角度运动方法,所述圆弧线段的长度不超过100微米。所述圆弧线段的长度可以在非常大的尺度下进行变化,可以是几个厘米,也可以是毫米级的,还可以是微米级的,以适应实际薄带材料的复杂需求。

进一步地,本发明提供了一种用于双辊铸挤轧的实施结晶辊偏角度运动的装置,所述装置包括第一结晶辊、第二结晶辊、布流系统、侧封装置、主机架、机架弧形段,轴承座、驱动系统、监测系统、冷却系统,所述第一结晶辊和\或所述第二结晶辊为所述偏角度运动辊,所述偏角度运动辊的轴承安装在所述轴承座上,所述轴承座置于所述机架弧形段,所述机架弧形段对应的圆心与另一结晶辊的辊身轴线的距离不超过20厘米,通过所述机架弧形段对所述轴承座移动路线的约束,使得所述偏角度运动辊的移动轨迹为圆弧线段。

进一步地,一种用于双辊铸挤轧的结晶辊偏角度运动方法的装置,所述机架弧形段对应的圆心在另一结晶辊的辊身轴线之上。

本发明专利申请文件所提技术方案的益处在于:

提高铸带厚度均匀性,甚至有潜力达到铸带厚度完全一致的理想效果,有望实现超精密、超高附加值铸带的直接制备;

通过改善弯月面熔体润湿性能,削弱“水波纹状的横条纹”,来提高结晶辊传热性能;

通过改善弯月面熔体润湿性能,削弱“水波纹状的横条纹”,来提高铸带质量,尤其是表面质量;

运动辊的运动范围更大,可更好的控制工艺稳定性;

降低辊缝开度变化幅度会使得铸轧力的波动幅度降低,增强工艺稳定性;

扩展可用于双辊薄带工艺制备的钢种范围。

在通过结晶辊运动施加挤压动作的同时保持辊缝开度不变,这也是双辊薄带工艺控制中挤压力实施的重要目标。

附图说明

图1为通过实验室双辊铸机实施示踪方法和Kiss角测量方法所得到的实验结果的扼要示意图。

图2为零角度辊缝双向浮动方法的示意图。

图3为垂直辊缝双向浮动方法的示意图。

图4为倾斜辊缝双向浮动方法的示意图。

图5是采用传统辊缝浮动方法时急停铸锭表面“水波纹状的横条纹”的示意图。

图6是基于VOF多相流模型模拟得到的基于移动结晶器技术的气隙形成的示意图。

图7是双辊薄带工艺条件下弯月面处的气隙的示意图。

图8是图7的弯月面气隙区域的放大的示意图。

图9是用本发明专利申请文件中的技术方案获得的熔池铸锭与运动结晶辊接触侧的表面无显著“水波纹状的横条纹”的示意图。

图10是采用传统辊缝浮动方法时铸带表面“横纹”的示意图。

图11是采用本发明技术方案时铸带表面无“横纹”的示意图。

图12是采用本发明技术方案与传统技术方案的铸带厚度变化对比的示意图。

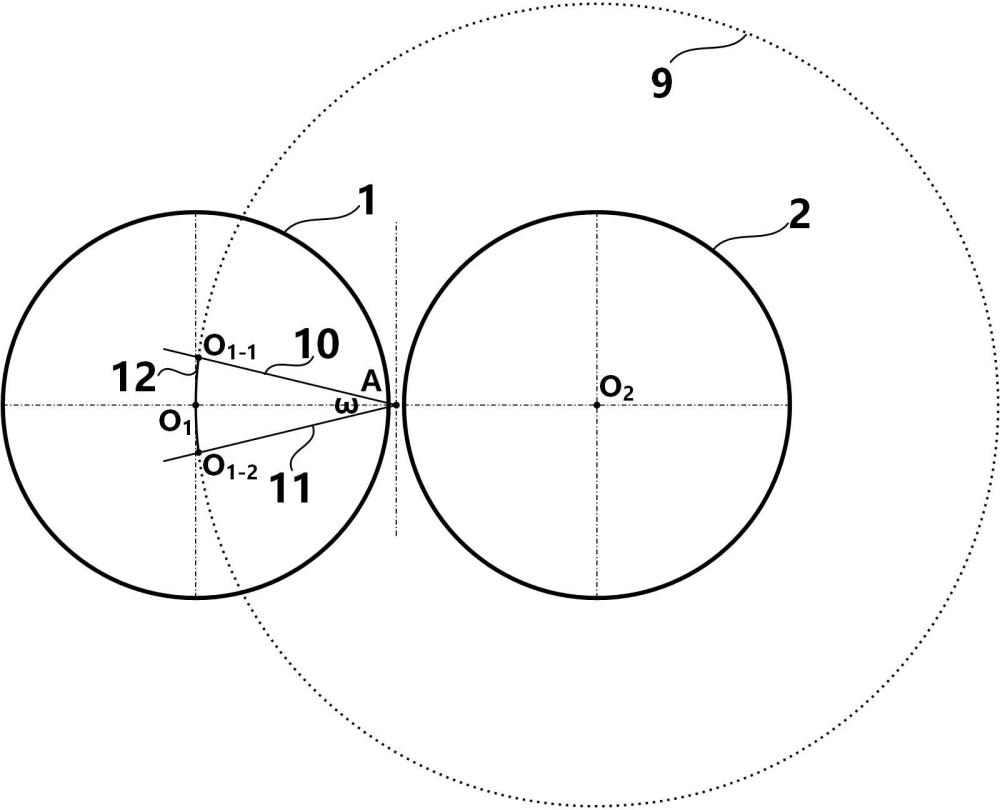

图13为本发明实施例1的示意图。

图14为本发明实施例1的示意图的局部放大的示意图。

图15为本发明实施例1的只有第一结晶辊为运动辊的实验结果的示意图。

图16为本发明实施例2的一种用于双辊铸挤轧的实施结晶辊偏角度运动的装置的部分结构的示意图。

图17为本发明实施例2的一种用于双辊铸挤轧的实施结晶辊偏角度运动的装置的部分结构的示意图。

图18为本发明实施例2的轴承座沿弧形轨道移动的示意图。

图19为本发明实施例3的一种用于双辊铸挤轧的实施结晶辊偏角度运动的装置的部分结构的示意图。

以下附图中所涉及的附图编号的对应关系如下:

1.第一结晶辊,2.第二结晶辊,3.辊缝,4.长程剪切变稀界面,5.熔池,6.布流装置,7.铸带,8.基准平面,9.同心圆(第二结晶辊的同心圆),10.偏角ω上边,11.偏角ω下边,12.第一路线(圆弧线段),13.主机架,14.第一机架弧线段,15.第一轴承座,16.第二轴承座,17.液压装置,18.辅助液压装置,19.第二(偏角度运动)路线,20.第二机架弧形段。

实施方式

为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。因此,以下对在幅图中提供的本发明的实施例的详细描述并非旨在限制要求的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

为便于说明,约定,第一结晶辊1的辊轴称为第一辊轴,第二结晶辊2的辊轴称为第二辊轴;取垂直于第一辊轴的任意一个平面φ,设未发生辊缝3的浮动时,第一结晶辊1在平面φ的投影为以点O

实际中第一结晶辊1和第二结晶辊2会因负载而变化和\或存在特意设计的非圆辊形,因此,第一结晶辊1和第二结晶辊2在平面φ的投影都不是完美的圆形。在本发明专利申请文件中,认为第一结晶辊1和第二结晶辊2在平面φ的投影都是完美的圆形。

实施例1

本发明实施例1公开的一种用于双辊铸挤轧的结晶辊偏角度运动方法,如图13至图15所示,图13所示为等径双辊铸轧机,为更加清晰的表达本发明专利的核心议题,未画出水口和熔池。第一结晶辊1和第二结晶辊2半径均为250毫米;铸挤轧速度在0.6~1.2米/秒的范围;辊缝开度在0.75~2.75毫米的范围;所制备的金属为钢铁材料,所铸轧金属为也可以是有色金属薄板带、复层薄板带、高熵合金薄板带、复合管\棒,以及将来可能的采用双辊铸挤轧制备的材料。

图13中的局部进行了放大,如图14所示。第一结晶辊1为运动辊,第二结晶辊2为固定辊。

如图13所示,在平面φ,同心圆9是与C

如图13所示,A是位于线段O

如图13所示,在平面φ,O

可选地,如图13所示,在平面φ,O

可选地,第一路线12(圆弧O

如图13所示,第一路线12(圆弧O

可选地,第一路线12(圆弧O

可选地,第一路线12(圆弧O

可选地,第一路线12(圆弧O

如图13所示,第一辊轴在第一路线12上运动,频率为50赫兹/秒,服从正弦规律。服从正弦规律是指,第一辊轴的运动速度服从正弦规律。

可选地,第一辊轴在第一路线12上运动,其往复运动的频率和\或往复运动的幅度根据工艺参量实时调节。工艺参量包括轧制力。轧制力也称为结晶辊顶紧力。

可选地,第一辊体1的辊轴在第一路线12上运动,其往复运动的频率可以是从很低的频率(譬如0.01赫兹/秒)到很高的频率(譬如100赫兹/秒)。

可选地,如图13所示,第一结晶辊1做一次偏角度运动,然后第一结晶辊1转为固定辊,由第二结晶辊2做与第一结晶辊1类似的偏角度运动,然后再如此往复,即:第一结晶辊1和第二结晶辊2交替成为偏角度运动辊。这样做的依据是,本发明人在实验中发现,只有第一结晶辊1做偏角度运动,而第二结晶辊固定,则会得到如图15所示的铸带7,铸带7沿移动方向呈弯曲状,这种形状的铸带7组织不均匀,并且,非常不利于后续轧制过程,会影响整体工艺流程的稳定性。铸带7为Cu-Ni-Sn合金,其制备的具体技术方案为:合金熔体的过热度在20至30度的范围,一次浇铸合金熔体的总质量约为3.5千克,熔池深度控制在35至50毫米的范围,辊缝开度设定为2.5毫米,一个结晶辊为运动辊,运动辊运动的频率约为3赫兹,运动的幅度约为1.5毫米,另外一个结晶辊始终为固定辊。从图15中可以看出铸带7发生了明显的弯曲,且凹侧朝向运动结晶辊。由此,本发明实施例1所示的技术方案,可选地,第一结晶辊1和第二结晶辊交替成为运动辊,这有利于铸带7的平整度的提高,进一步有利于铸带7质量的提高和工艺稳定性的改善。

如图13所示,第一辊轴在所述第一路线12上运动,O

本发明实施例1的有益效果如附图9、附图11和附图12所示,需要说明的是,附图9、附图11和附图12并非采用专门设计和建造的双辊薄带铸机实现的,而是对已有的附图3所示的振动式双辊铸机进行了技巧性的使用,具体来说,是在振动结晶辊的外侧加装了圆弧形挡块,使得运动结晶辊在运动时,能够满足运动轨迹为所需要的第一路线12。圆弧形挡块的圆心与固定结晶辊的辊轴的距离不超过20毫米,考虑到所使用的结晶辊的直径为160毫米,而工业化的结晶辊直径可以达到800毫米,因此,发明人根据几何相似原理,可得,运动结晶辊的第一路线12的圆心与固定结晶辊的辊轴的距离在不超过10厘米的范围时,均可以达到附图9和附图11的效果。

需要说明的是,本发明人认为,附图9、附图11和附图12确凿的从定性分析的层面证明本发明专利申请文件的有益效果。

实施例2

本发明实施例2公开的一种用于双辊铸挤轧的实施结晶辊偏角度运动的装置的部分结构的示意图,如图16至图18所示。图16所示为等径双辊铸轧机,第一结晶辊1和第二结晶辊2的半径均为250毫米;铸挤轧速度不超过1.2米/秒;辊缝3的开度不超过7.75毫米;所铸挤轧金属为钢铁材料(譬如硅钢、普碳钢、耐候钢,等)。

本发明实施例2中,如图16所示,第一结晶辊1为偏角度运动辊,第二结晶辊2为固定辊(固定装置未画出)。第一结晶辊1的轴承设置在第一轴承座15中,第二结晶辊2的轴承设置在第二轴承座16中;第一轴承座15可移动的设置在第一机架弧形段14上;第一机架弧形段14可移动的设置在主机架13上。

如图17所示,第一结晶辊1在液压装置17驱动下可以沿第一机架弧形段14运动。

如图16所示,第一轴承座15沿第一路线12进行往复运动。在平面φ,第一路线12的圆心落在O

第一结晶辊1的沿第一路线12运动的频率为0.5赫兹,幅度为2毫米,是一种往复运动,第一结晶辊1的运动速度可以是服从正弦规律的。

可选地,第一结晶辊1的往复运动的频率和往复运动的幅度可以从很小的值直到非常大的值,譬如:频率从0.01赫兹到几十赫兹;幅度从几十微米到几十个毫米。

可选地,如图18所示,第一机架弧形段14可以由辅助液压装置18驱动,在主机架13的约束下移动,以改变第一结晶辊1和第二结晶辊2间的距离。

图16、图17、图18中,应尽可能使得轴承座具有较小的移动阻力,譬如设计沟槽,或在主机架13与轴承座的接触面使用各类滚动轴承等,以便于工艺数据的精准采集和工艺过程的精确控制。

实施例3

本发明实施例3公开的一种用于双辊铸挤轧的实施结晶辊偏角度运动的装置的部分结构的示意图,如图19所示。

如图19所示,第一轴承座15可移动的设置在第一机架弧形段14上;第二轴承座16可移动的设置在第二机架弧形段20上。

第一轴承座15可沿第一路线12往复运动;第二轴承座16可沿第二路线19在第二机架弧形段20上往复运动。

如图19所示,第一结晶辊1和第二结晶辊2均为偏角度运动辊,二者可以交替运动,即:第一结晶辊1做偏角度运动的时候,第二结晶辊2在固定位置转动;第二结晶辊2做偏角度运动的时候,第一结晶辊1在固定位置转动。这样做的目的是,避免产生图15所示的铸带7的弯曲现象。

本发明实施例3的有益效果是,与实施例2相比,能够减轻或消除图15所示的铸带7的弯曲现象,这有利于铸带7组织均一性和增强后续的加工过程的稳定性。

本发明专利申请文件中,所涉及的双辊铸机的分类方法有很多:根据结晶辊直径的区别,双辊铸机包括等径式、异径式、变径式;根据两个结晶辊的摆放方式,双辊铸机包括水平式、倾斜式、垂直式;根据坯体的引出方式,双辊铸机包括沿着重力方向引出、与重力方向成小于180度的角度引出、与重力方向完全相反的方向引出。

需要另外说明的是,任一双辊铸机形式,均可使用本发明专利申请文件中的实施例。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本申请说明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本发明申请待批权利要求保护范围之内。

- 一种用于双辊薄带连铸的结晶器冷却辊

- 一种用于铸轧机辊式浇铸线的铸嘴定位装置以及定位方法

- 一种用于双辊铸挤轧的实施结晶辊偏角度运动的装置

- 一种用于双辊铸挤轧的结晶辊偏角度运动方法