一种生物质环氧单体及高耐热环氧树脂与制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于高分子材料技术领域,具体涉及一种生物质环氧单体及其可降解回收、可重塑的高耐热性生物质环氧树脂与制备方法。

背景技术

可持续发展和高性能化是材料研发的核心。然而,与其它高分子材料一样,热固性树脂来自化石资源,而其交联网络结构难以回收。近年来,为了实现可持续发展的需求,具有动态共价键的生物基热固性树脂的研发引起了人们浓厚兴趣,生物质原料的使用可减少化石资源的依赖,动态共价键为实现重塑、自修复和回收功能提供了可能。但是现有基于动态共价键的生物质含量达100%的热固性树脂其耐热性普遍不高,玻璃化转变温度(T

环氧树脂是热固性聚合物中最重要和应用最广泛的树脂,约占热固性树脂市场的70%。目前超过90%的环氧树脂来自双酚A缩水甘油醚(DGEBA),其主要合成原料双酚A (BPA)仍很大程度上依赖于化石资源,同时,BPA被列为内分泌干扰化学物质,可能对生命健康和生态系统造成多种威胁。因此,以可再生资源为基础,开发与DGEBA树脂的综合性能相当的、生物质含量达100%的新型环氧树脂,不仅能够节约资源、保护环境,还具有现实意义。

发明内容

本发明设计合成一种四官能环氧单体DG,利用DG与天然樟脑酸(CPA)之间的羧化反应,制备了一种生物质含量100%的环氧树脂体系DGPA。系统研究了DGPA的热学、力学性能,降解回收和重塑性能。

本发明采用的技术方案如下:

一种生物质环氧单体,所述生物质环氧单体为乙烷-1,2-双(4,4-双(4-(环氧乙烷-2-甲氧基)苯基)戊酯)。

一种高耐热性生物质环氧树脂,由上述生物质环氧单体与生物质二酸固化反应得到。

本发明公开了上述生物质环氧单体的制备方法,包括以下步骤:

(1)以双酚酸和乙二醇为原料,反应制备酚化合物;

(2)以酚化合物与环氧氯丙烷反应,得到生物质环氧单体。

本发明中,步骤(1)中,双酚酸和乙二醇的摩尔比为2∶1;反应的温度为150~200℃,时间为3~10小时;优选的,反应的温度为170~190℃,时间为3~7小时。

本发明中,步骤(2)中,酚化合物与环氧氯丙烷的摩尔比为1∶(10~20);反应的温度为100~120℃,时间为15~60分钟;优选的,反应的温度为110~120℃,时间为20~45分钟。作为常识,酚化合物与环氧氯丙烷的反应在氢氧化钠存在下进行。

本发明公开了上述高耐热性生物质环氧树脂的制备方法,将上述生物质环氧单体与生物质二酸固化反应,得到所述高耐热性生物质环氧树脂。优选的,固化反应的温度为120~180℃,时间为6~8小时,固化反应采用阶梯升温。

本发明公开了一种环氧树脂复合材料,由上述高耐热性生物质环氧树脂与增强材料组成。增强材料为现有产品,比如纤维或者纤维布。

本发明中,生物质环氧单体与生物质二酸的质量比为100∶(30~60)。

优选的,上述生物质环氧单体与生物质二酸固化反应时,以1,5,7-三氮杂二环[4.4.0]癸-5-烯为催化剂。进一步优选的,催化剂的用量为生物质环氧单体质量的1~5%。

本发明公开了上述生物质环氧单体在制备可降解回收、可重塑的高耐热性生物质环氧树脂中的应用。进一步公开了上述高耐热性生物质环氧树脂在制备可降解回收和/或可重塑环氧树脂材料中的应用。

本发明以双酚酸与乙二醇为原料,采用无溶剂法合成了酚化合物,将所述酚化合物与环氧氯丙烷缩化反应合成了一种四官能生物质环氧单体。以天然樟脑酸为固化剂,与所述四官能生物质环氧单体固化制备了一种可降解回收、可重塑的生物质100%的环氧树脂。作为示例,将上述生物质100%的环氧树脂块放进乙二醇中,在180℃下保温20~26h后,树脂块完全降解,溶剂颜色由无色变为浅黄色;然后将降解溶液置于热台上,180℃加热10~16h,得到回收的树脂块,该回收树脂的T

可持续发展和高性能化是材料研发的核心。然而,与其它高分子材料一样,热固性树脂来自化石资源,而其交联网络结构难以回收。近年来,为了实现可持续发展的需求,具有动态共价键的生物基热固性树脂的研发引起了人们浓厚兴趣,但是现有基于动态共价键的生物质含量达100%的热固性树脂普遍存在耐热性低的问题,玻璃化转变温度(T

附图说明

图1是本发明合成的生物质环氧单体的合成反应示意图;

图2是酚化合物的核磁共振氢谱(

图3是生物质环氧单体的核磁共振氢谱(

图4是生物质环氧单体的质谱图;

图5是DGPA预聚体在不同升温速率下的DSC曲线;

图6是DGPA的动态机械分析曲线(DMA);

图7是DGPA化学降解回收实验图片;

图8是DGPA以及Rc-DGPA的DSC曲线;

图9为Rc-DGPA的TGA曲线;

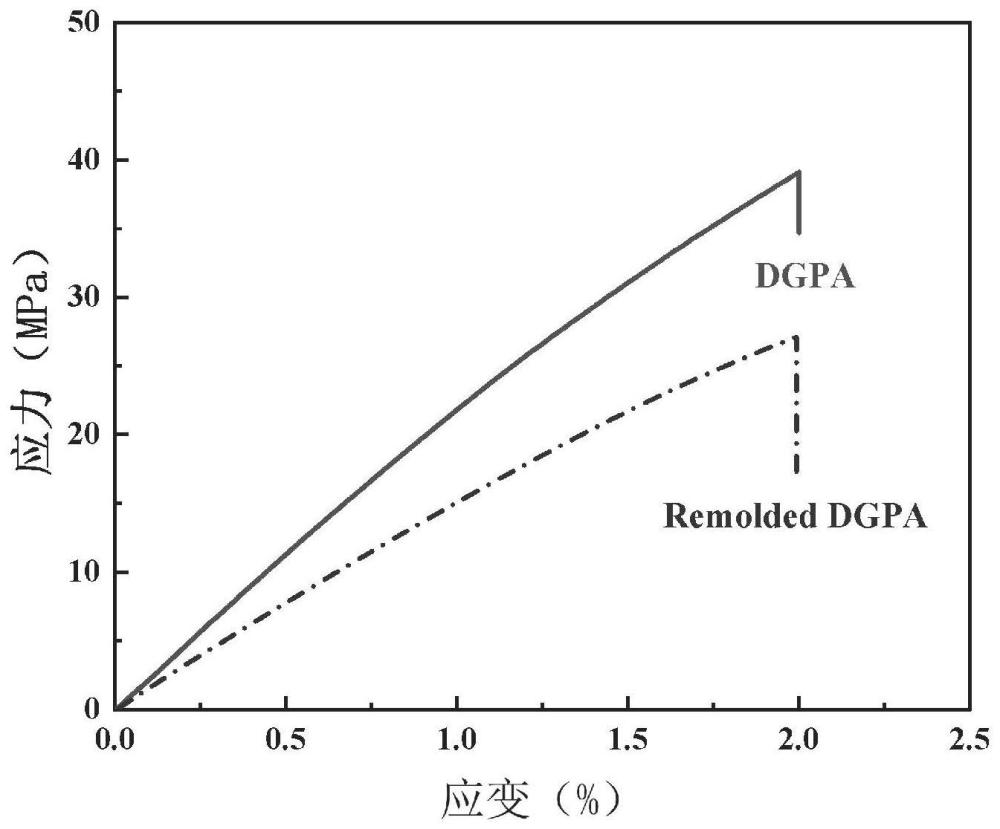

图10是DGPA重塑前后的拉伸应力-应变曲线;

图11是DGPA裂纹修复的超景深显微镜图像;

图12是DGPA网络的焊接图像

图13是CF/DGPA在EA中的化学降解图片。

图14是CF/DGPA在EA的降解不同时间的相对重量;

图15是CF/DGPA复合材料降解0h、2h和4h时,解理面的SEM图像;

图16是CF和r-CF的SEM和EDS图像;

图17是CF和r-CF的拉曼谱;

图18是CF和r-CF的单丝拉伸应力-应变曲线;

图19是DBPA环氧树脂的Tan δ-温度曲线及其分峰拟合曲线

图20是DGPA和DBPA环氧树脂的拉伸应力-应变曲线

图21是Rm-DGPA和Rm-DBPA拉伸应力-应变曲线。

具体实施方式

本发明公开的一种可降解回收、可重塑生物质含量100%的环氧树脂的制备如下:

(1)以2∶1的摩尔比于150~200℃ 下反应3~10h,得到酚化合物(DE);

(2)DE与环氧氯丙烷以1∶(10~20)优选1∶15的摩尔比于100~120℃反应15~60min,得到生物质环氧单体,其为生物基四官能环氧化合物,记为DG,参见图1;

(3)将所述生物质环氧单体与生物质二酸固化,得到可降解回收、可重塑生物质含量100%的固化环氧树脂。

下面结合附图和实施例,对本发明技术方案作进一步的描述;所有原料都为市购,且涉及的测试方法都为本领域常规测试方法。

采用核磁共振仪(AVANCE NEO 400MHz,瑞士)测试试样的核磁共振氢谱(

采用高分辨质谱仪(Xevo G2-XS Tof,英国)在ESI+模式下测试试样质谱。

采用红外光谱仪(Bruker Vertex 70,德国)测试试样在600到4000 cm

采用差示扫描量热仪(TA Instrument (Q200),美国)在氮气气氛下分别以5、10、15、20℃/min的速率在25-280℃范围内测试预聚体的差示扫描量热(DSC)曲线。在氮气气氛下,以10℃/min 的速率在25℃-280℃-25℃的循环温度下测试树脂的化学降解回收前后的DSC曲线,获得玻璃化转变温度(T

采用热重分析仪(TA Instrument (Discovery),美国 )在氮气氛围下以10℃/min的速率在25-800℃范围内测试固化树脂的热失重(TGA)曲线,失重5w%的温度为初始热分解温度(T

采用万能材料试验机(MTS CMT-4104,中国)在室温下以5mm/min的速率测试试样拉伸性能。每种样品进行五次有效测量,测试标准参照ASTM-D882。

采用动态机械分析仪(TA DMA Q850,美国)以多频应变模式在1.0Hz频率下以3℃/min在25-300℃范围内测试固化树脂的动态力学性能,每个样品尺寸为(30±0.02)mm×(5±0.02)mm(1±0.05)mm。

采用DMA Q850在拉伸夹具和控制应变的模式下测试回收前后碳纤维单丝拉伸强度,标距为20mm,拉伸速率5mm/min,每种样品进行10次有效测量,测试标准参照BS ISO11566: 1966。

采用超景深显微镜(VHX 5000,日本)观察试样微裂纹自修复前后的形貌。

采用拉曼光谱仪(InVia Reflex,英国)测量原始CF和回收CF,比较表面化学结构。

采用扫描电子显微镜(EVO18,德国)观察原始CF、回收CF以及降解过程的解理面。原始CF和回收CF用丙酮清洗,并在50℃下干燥后观察。采用能谱分析(EDS)分析CF的化学成分。

实施例1

(1)酚化合物的制备

将1mL乙二醇(CAS#: 107-21-1)和11.5g双酚酸(CAS#: 126-00-1)混合,在180℃下搅拌反应5h,再自然冷却至室温,得到酚化合物,产率90%。其核磁共振氢谱(

在

(2)生物质环氧单体的制备

将12g酚化合物和25mL环氧氯丙烷在25mL异丙醇中混合,于115℃回流,再向混合物中滴加3.4g 20wt% NaOH水溶液,5分钟后滴加完成,继续回流30min。随后自然冷却至室温,过滤去除NaCl,滤液与50mL二氯甲烷混合,用100mL 3mol/L醋酸中和洗涤2次,再用100mL去离子洗涤3次;通过旋蒸 (120℃,0.1MPa) 去除残余的二氯甲烷、异丙醇、环氧氯丙烷和水,得到生物质环氧单体,产率95%,记为DG。图3是其核磁共振氢谱(

在

在

根据DG的HRMS谱(图4),可以求得[M+Na

以上测试表明,生物质环氧单体已被成功合成。

(3)可降解回收、可重塑生物质含量100%的固化环氧树脂的制备

在100℃下,将12g生物质环氧单体、0.4g 1,5,7-三氮杂二环[4.4.0]癸-5-烯与4.4g樟脑酸混合搅拌均匀得到预聚体,而后常规倒入模具中,采用工艺 120℃/2h+140℃/2h+160℃/1h+180℃/1h固化,固化结束后,自然冷却至室温,得到可降解回收、可重塑的生物质含量100%的环氧树脂DGPA。

图5为DGPA预聚体在不同升温速率下的DSC曲线,根据常规方法(拟合的Kissinger方程曲线)计算得到DGPA的固化活化能为85.52kJ/mol。

DGPA的动态热机械分析(DMA)曲线、热失重曲线分别参见图6、图9,测试可以看出,上述DGPA的玻璃化转变温度(T

将30mg 生物质100%的环氧树脂块放进5mL乙二醇中,在180℃下保温26h后,树脂块完全降解,溶剂颜色由无色变为浅黄色;然后将降解溶液置于热台上,180℃加热12h除溶剂,继续在180℃保温2h,得到回收的树脂块,记为Rc-DGPA,参见图7。图8是DSC曲线,可知Rc-DGPA的T

将生物质100%的环氧树脂块DGPA研磨成小颗粒,再于200℃和15 MPa下热压60min,可以得到黄色透明完整的树脂块材,为重塑生物质100%的环氧树脂,记为Rm-DGPA。DGPA重塑前后的拉伸强度(平均)分别为38.88MPa、27.54MPa,参见图10。由此可计算其重塑后的拉伸强度为重塑前的70.83%,远高于现有技术报道的可重塑的生物基环氧树脂的拉伸重塑效率(34~40%),本发明在兼具良好的力学性能和高T

以上说明本发明所制备的可降解回收、可重塑的生物质含量100%的固化环氧树脂具有优异的耐热性和较好的力学性能。

(a)除另有说明外,T

(b)在N

(c)NR=未报告。

(d)数据是根据文献中的图所得。

DGPA的裂纹修复性能测试如图11所示。用手术刀在DGPA树脂表面划出一道划痕(图11中a,图11中b),初始宽度为50µm,初始深度为118µm;然后在200℃放置60min 后,划痕在宽度、深度方向几乎完全消失(图11中c、图11中d)。这一结果体现了DGPA具有优异的裂纹修复能力,DGPA在具有高耐热性的同时,依然能够在较短时间内实现完全修复。

图12展示了DGPA的焊接过程。将一个DGPA树脂直条(35mm×5mm×1mm)的一端与另一个DGPA直条的一端对齐相连(搭接长度10mm),用小铁板盖住(约0.5N),将它们在200℃的烘箱中加热30min,去掉压力,可以发现两个端头成功连接,形成了一个新的长直条,该新直条能够承载自身重量的500倍的砝码,说明DGPA有优异的焊接性能。

实施例2

(1)酚化合物的制备

将1mL乙二醇(CAS#: 107-21-1)和11.5g双酚酸(CAS#: 126-00-1)混合,在180℃下搅拌反应5h,再自然冷却至室温,得到酚化合物。

(2)生物质环氧单体的制备

将12g酚化合物和25mL环氧氯丙烷在25mL异丙醇中混合,加热至115℃回流,向混合物中滴加3.4g 20% NaOH水溶液,5分钟滴加完成后回流30min。随后冷却至室温,过滤去除NaCl。混合物与50mL二氯甲烷混合,用100mL 3mol/L醋酸中和洗涤2次,再用100mL去离子洗涤3次。若出现乳浊液,滴入少许饱和食盐水去乳化。通过旋蒸 (120℃,0.1MPa) 去除残余的二氯甲烷、异丙醇、环氧氯丙烷和水,得到生物质环氧单体。

(3)可降解回收、可重塑生物质含量100%的固化环氧树脂的制备

在100℃下,将12g生物质环氧单体、0.4g 1,5,7-三氮杂二环[4.4.0]癸-5-烯与1.1g樟脑酸混合搅拌均匀得到预聚体,而后倒入模具中,采用工艺 120℃/2h+140℃/2h+160℃/1h+180℃/1h固化,固化结束后,自然冷却至室温,得到生物质含量100%的固化环氧树脂。

实施例3

(1)酚化合物的制备

将1mL乙二醇(CAS#: 107-21-1)和11.5g双酚酸(CAS#: 126-00-1)混合,在180℃下搅拌反应5h,再自然冷却至室温,得到酚化合物。

(2)生物质环氧单体的制备

将12g酚化合物和25mL环氧氯丙烷在25mL异丙醇中混合,加热至115℃回流,向混合物中滴加3.4g 20% NaOH水溶液,5分钟滴加完成后回流30min。随后冷却至室温,过滤去除NaCl。混合物与50mL二氯甲烷混合,用100mL 3mol/L醋酸中和洗涤2次,再用100mL去离子洗涤3次。若出现乳浊液,滴入少许饱和食盐水去乳化。通过旋蒸 (120℃,0.1MPa) 去除残余的二氯甲烷、异丙醇、环氧氯丙烷和水,得到生物质环氧单体。

(3)可降解回收、可重塑生物质含量100%的固化环氧树脂的制备

在100℃下,将12g生物质环氧单体、0.4g 1,5,7-三氮杂二环[4.4.0]癸-5-烯与2.2g樟脑酸混合搅拌均匀得到预聚体,而后倒入模具中,采用工艺 120℃/2h+140℃/2h+160℃/1h+180℃/1h固化,固化结束后,自然冷却至室温,得到生物质含量100%的固化环氧树脂。

实施例4

(1)酚化合物的制备

将1mL乙二醇(CAS#: 107-21-1)和11.5g双酚酸(CAS#: 126-00-1)混合,在180℃下搅拌反应5h,再自然冷却至室温,得到酚化合物。

(2)生物质环氧单体的制备

将12g酚化合物和25mL环氧氯丙烷在25mL异丙醇中混合,加热至115℃回流,向混合物中滴加3.4g 20% NaOH水溶液,滴加完成后回流30min。随后冷却至室温,过滤去除NaCl。混合物与50mL二氯甲烷混合,用100mL 3mol/L醋酸中和洗涤2次,再用100mL去离子洗涤3次。若出现乳浊液,滴入少许饱和食盐水去乳化。通过旋蒸 (120℃,0.1MPa) 去除残余的二氯甲烷、异丙醇、环氧氯丙烷和水,得到生物质环氧单体。

(3)可降解回收、可重塑生物质含量100%的固化环氧树脂的制备

在100℃下,将12g生物质环氧单体、0.4g 1,5,7-三氮杂二环[4.4.0]癸-5-烯与3.3g樟脑酸混合搅拌均匀得到预聚体,而后倒入模具中,采用工艺 120℃/2h+140℃/2h+160℃/1h+180℃/1h固化,固化结束后,自然冷却至室温,得到生物质含量100%的固化环氧树脂。

实施例5

(1)酚化合物的制备

将1mL乙二醇(CAS#: 107-21-1)和11.5g双酚酸(CAS#: 126-00-1)混合,在180℃下搅拌反应5h,再自然冷却至室温,得到酚化合物。

(2)生物质环氧单体的制备

将12g酚化合物和25mL环氧氯丙烷在25mL异丙醇中混合,加热至115℃回流,向混合物中滴加3.4g 20% NaOH水溶液,滴加完成后回流30min。随后冷却至室温,过滤去除NaCl。混合物与50mL二氯甲烷混合,用100mL 3mol/L醋酸中和洗涤2次,再用100mL去离子洗涤3次。若出现乳浊液,滴入少许饱和食盐水去乳化。通过旋蒸 (120℃,0.1MPa) 去除残余的二氯甲烷、异丙醇、环氧氯丙烷和水,得到生物质环氧单体。

(3)可降解回收、可重塑生物质含量100%的固化环氧树脂的制备

在100℃下,将12g生物质环氧单体、0.4g 1,5,7-三氮杂二环[4.4.0]癸-5-烯与5.5g樟脑酸混合搅拌均匀得到预聚体,而后倒入模具中,采用工艺 120℃/2h+140℃/2h+160℃/1h+180℃/1h固化,固化结束后,自然冷却至室温,得到生物质含量100%的固化环氧树脂。

实施例6

碳纤维(CF)/环氧树脂复合材料以质轻、高强等优势在航空航天、建筑、交通、微电子等领域扮演重要角色,不过CF/环氧树脂复合材料的回收利用一直是个难题,传统的回收处理方法主要是焚烧、填埋,不仅会造成大量损失,还会对环境产生严重影响。作为新兴技术,可逆共价键树脂的发展为碳纤维复合材料回收碳纤维提供了可能性,目前多采用溶剂降解可逆共价键树脂从而回收大部分未改变的碳纤维,或者环氧树脂基体(EMDA-AA、TOTGE-MDA)具有较低的耐热性,玻璃化转变温度(T

在90℃下,将TBD(0.212g,1.52mmol,1,5,7-三氮杂二环[4.4.0]癸-5-烯)加入到盛有DG(6.259g,7.61mmol,生物质环氧单体)和PA(3.048g,15.22mmol,樟脑酸)混合物中,搅拌均匀,然后自然冷却至室温,加入丙酮稀释。取3层碳纤维布,层层浸渍并风干去除丙酮得到预浸料。将预浸料叠放于模具中,通过平板硫化机进行热压固化,固化工艺为100℃/1h+120℃/1h+140℃/2h+160℃/1h+180℃/1h,压力为20MPa,得到碳纤维复合材料,记为CF/DGPA。根据热失重计算得到碳纤维的含量为60.2wt%。

将6g CF/DGPA置于40mLEA中在60℃/4h下进行降解(图13),溶液由无色变为黄色,最终CF与树脂完全分离,成功回收CF。测试了其在EA溶液中的不同降解时间下的相对重量(图14)。加热4h后达到平衡值60%(复合材料中碳纤维的相对质量),表明DGPA基体已降解完全。

通过SEM进一步直观检测到CF/DGPA的降解过程,如图15所示。CF/DGPA基体与CFs之间具有良好的界面;60℃/2h后,大量的基质解聚,部分CF显露出来。60℃/4h后,几乎所有的基质被降解完全,CF表面干净光滑。表明CF/DGPA复合材料在EA中60℃加热4h后可以完全回收CF。

图16为CF和回收CF(r-CF)的SEM图像,从中可以看到与CF相似,r-CF表面干净光滑,表明DGPA基质被完全去除。通过EDS研究了CF和r-CF的化学成分,图像表明CF和r-CF的化学成分几乎相同。此外,通过拉曼光谱分析了CF和r-CF的结构,如图17所示。CF和r-CF的峰结构类似,均存在两个明显的特征峰,即D峰和G峰。它们的D、G峰面积之比R分别为1.04、1.05,说明降解对碳纤维表面的石墨化程度无明显影响。

图18为CFs回收前后的力学性能,r-CFs的拉伸强度和断裂伸长率分别为2.35GPa、1.45%与CFs 的值(2.41GPa、1.47%)接近,表明回收后的CFs仍然可以用于制备碳纤维复合材料。

实施例7

(1)酚化合物的制备

将1mL乙二醇(CAS#: 107-21-1)和11.5g双酚酸(CAS#: 126-00-1)混合,在180℃下搅拌反应5h,再自然冷却至室温,得到酚化合物。

(2)生物质环氧单体的制备

将12g酚化合物和25mL环氧氯丙烷在25mL异丙醇中混合,加热至115℃回流,向混合物中滴加3.4g 20% NaOH水溶液,滴加完成后回流30min。随后冷却至室温,过滤去除NaCl。混合物与50mL二氯甲烷混合,用100mL 3mol/L醋酸中和洗涤2次,再用100mL去离子洗涤3次。若出现乳浊液,滴入少许饱和食盐水去乳化。通过旋蒸 (120℃,0.1MPa) 去除残余的二氯甲烷、异丙醇、环氧氯丙烷和水,得到生物质环氧单体。

(3)可降解回收、可重塑生物质含量100%的固化环氧树脂的制备

在100℃下,将12g生物质环氧单体、0.4g 1,5,7-三氮杂二环[4.4.0]癸-5-烯与7.7g樟脑酸混合搅拌均匀得到预聚体,而后倒入模具中,采用工艺 120℃/2h+140℃/2h+160℃/1h+180℃/1h固化,固化结束后,自然冷却至室温,得到生物质含量100%的固化环氧树脂。

实施例8

(1)酚化合物的制备

将1mL乙二醇(CAS#: 107-21-1)和11.5g双酚酸(CAS#: 126-00-1)混合,在180℃下搅拌反应5h,再自然冷却至室温,得到酚化合物。

(2)生物质环氧单体的制备

将12g酚化合物和25mL环氧氯丙烷在25mL异丙醇中混合,加热至115℃回流,向混合物中滴加3.4g 20% NaOH水溶液,滴加完成后回流30min。随后冷却至室温,过滤去除NaCl。混合物与50mL二氯甲烷混合,用100mL 3mol/L醋酸中和洗涤2次,再用100mL去离子洗涤3次。若出现乳浊液,滴入少许饱和食盐水去乳化。通过旋蒸 (120℃,0.1MPa) 去除残余的二氯甲烷、异丙醇、环氧氯丙烷和水,得到生物质环氧单体。

(3)可降解回收、可重塑生物质含量100%的固化环氧树脂的制备

在100℃下,将12g生物质环氧单体、0.4g 1,5,7-三氮杂二环[4.4.0]癸-5-烯与8.8g樟脑酸混合搅拌均匀得到预聚体,而后倒入模具中,采用工艺 120℃/2h+140℃/2h+160℃/1h+180℃/1h固化,固化结束后,自然冷却至室温,得到生物质含量100%的固化环氧树脂。

对照例

在100℃下,将CPA(3.144g,15.7mmol)、TBD(0.219g,1.57mmol)与环氧树脂E51(6.128g,~31.4mmol)混合搅拌均匀得到预聚体,而后常规倒入模具中,使用实施例1相同的固化工艺进行固化,得到环氧树脂DBPA。

参见图19,DBPA的T

图20显示了DGPA和DBPA的拉伸应力-应变曲线,及所述的拉伸强度、断裂伸长率和杨氏模量。可知,DGPA的拉伸性能均高于DBPA。此外,与现有可降解的生物基含量100%环氧树脂的力学性能相比,在兼具高T

同样的,将DBPA树脂研磨成小颗粒,而后将颗粒样品在200℃和15 MPa下热压60min,可以得到黄色透明完整的树脂块材,其为重塑后树脂,记为Rm-DBPA。图21为Rm-DGPA和Rm-DBPA的拉伸应力-应变曲线,所得到的拉伸性能及其拉伸效率汇总于表2,由此可知DGPA的重塑效率高于DBPA,并且优于目前文献报道的可重塑的生物基含量100%的环氧树脂的拉伸重塑效率。

可以说明,本发明DGPA在兼具良好的力学性能和高T

本发明以双酚酸和乙二醇为原料,以2∶1的摩尔比于150~200℃ 下反应3~10h,得到酚化合物(DE);然后DE与环氧氯丙烷以1∶(10~20)优选1∶15的摩尔比于100~120℃反应15~60min,得到生物质环氧单体。进一步的,由生物质二酸固化所述生物质环氧单体得到一种可降解回收、可重塑的生物质100%的环氧树脂,其中固化温度为120~180℃,时间为6~8h,固化采用阶梯升温,比如120℃/2h+140℃/2h+160℃/1h+180℃/1h。本发明中,生物质二酸为天然樟脑酸,生物质环氧单体与生物质二酸的质量比为100∶(30~60)。DGPA在兼具可降解回收的同时具有优异的耐热性、重塑性、自修复性和力学性能,其Tg(130℃)高于现有文献报道的可降解的生物基含量100%的 环氧树脂。此外,以DGPA树脂为基体制备的CF增强复合材料(CF/DGPA)能够在乙醇胺中经过60℃/4h回收CF,回收的CF(r-CF)具有与CF相似的表面形貌、化学结构和力学性能。

- 一种半导体封装用超耐热、高导热环氧塑封料的制备方法

- 一种聚醚胺-环氧树脂的加合物及其制备方法及存储性好的单组份环氧组合物及其制备方法

- 一种环氧改性有机硅烷及其制备的可UV-LED固化的环氧改性有机硅/环氧树脂材料

- 一种环氧树脂用的聚醚胺型水性环氧固化剂及制备方法

- 一种耐热、高储氧脱硝催化剂及其制备方法

- 一种生物质环氧单体、自固化环氧树脂及其制备方法

- 一种生物质环氧单体、自固化环氧树脂及其制备方法