一种钠离子电池正极材料及其制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及钠离子电池正极材料技术领域,更具体涉一种钠离子电池正极材料及其制备方法。

背景技术

随着消费电子产品、电动汽车和储能行业所需电池数量的迅速增加,锂离子电池正在经历前所未有的快速发展期。但由于锂资源有限且价格昂贵,锂离子电池不适合应用在智能电网等大规模储能中,因此急需寻求一种可以替代锂离子电池的储能体系。钠元素与锂元素位于同一主族,具有相似的物理化学性质,且储量丰富、价格低廉,因此钠离子电池受到人们的越来越多的关注。常见的钠离子正极材料主要包括:过渡金属层状氧化物,聚阴离子化合物,普鲁士蓝以及类似物等。其中O3型过渡金属层状氧化物由于能量密度高,价格低,简单易合成等优点受到人们的青睐,但是也存在空气/水稳定性差、放电电压低等缺点,影响了其商业实际应用。

O3型层状氧化物通常在低电压(3V vs.Na+/Na)下于钠离子脱出嵌入过程中发生O3-P3相变,导致其近一半的总容量位于该低压区域,使其作为钠离子电池正极材料的能量密度较低。因此,通过合理的结构调制来提高相变电压是制备高电压钠电正极材料的解决方法之一。

除了放电电压低以外,钠电层状氧化物正极的空气/水稳定性也很差,当其于暴露在空气/水中时,Na

发明内容

针对上述难点,本发明所要解决的技术问题在于提供一种钠离子电池正极材料及其制备方法,该材料具有独特的结构,和特定的钠层间距及过渡金属层间距能够有效抑制钠离子与H

为解决以上技术问题,根据本发明的一个方面,提供了一种钠离子电池正极材料,其结构包括钠层和过渡金属层,钠层和过渡金属层交替分布,钠层间距

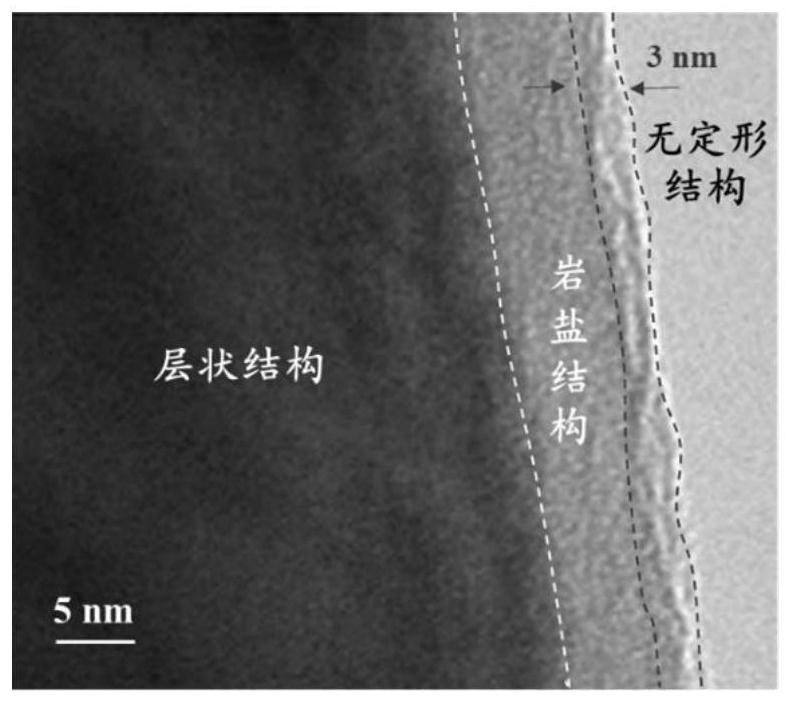

所述的钠离子电池正极材料,包括最外层无定形结构、岩盐结构和内部层状结构,内部层状结构包括钠层和过渡金属层,最外层无定形结构的厚度为2~4nm,岩盐结构的厚度为6~50nm。

优选地,内部层状结构为球形颗粒,其颗粒直径为3.5μm~12.5μm。

优选地,所述的正极材料为Na

优选地,所述W离子占据层状氧化物中的过渡金属位,其d轨道不与氧相互作用,减少轨道重叠,增加了氧化还原电位。

优选地,所述M离子占据层状氧化物中的过渡金属位或钠位,其可调节钠层间距d

根据本发明的第二方面,提供了一种钠离子电池正极材料的制备方法,包括如下步骤:

1)将镍盐、锰盐溶解于去离子水中,加入反应器中;同时将沉淀剂和螯合剂分别送入反应器中,搅拌反应,得到Ni

2)将钠源、M盐溶于去离子水中,搅拌得到混合溶液1;

3)将所得的镍锰前驱体材料1放入超声波辅助球磨机中,加入球磨介质,所述球磨介质包括氧化钨球磨介质;

4)之后向超声波辅助球磨机中加入混合溶液1,,进行球磨;

5)将步骤4)球磨所得的混合物质过滤烘干得到均匀负载W、M元素和钠源的前驱体材料2;

6)将烘干后的前驱体材料2进行高温烧结热处理,然后冷却,得到所述的高电压钠电正极材料。

优选地,所述镍盐选自硫酸镍、硝酸镍等可溶性镍盐,所述锰盐选自硫酸锰、硝酸锰等可溶性锰盐。

优选地,所述沉淀剂选自NaOH、NH

优选地,所述螯合剂选自NH

螯合剂的加入量与过渡金属的摩尔比为0.7~1.2,步骤1)中搅拌速率为500rpm~1500rpm,将pH控制在10.0~12.0。

优选地,步骤1)中,反应时间为8~16小时。

优选地,步骤2)中所述的钠源选自氢氧化钠、乙酸钠、碳酸钠、碳酸氢钠、氯酸钠中的一种或多种,更优选氢氧化钠;

优选地,步骤2)中的M盐选自金属M的硫酸盐、硝酸盐、盐酸盐和醋酸盐中的一种或多种,更优选醋酸盐;

镍盐、锰盐、钠源、M盐等金属的加入量按本领域公知手段调整其摩尔比使其可得到目标结构的正极材料Na

优选地,所述球磨介质包括氧化钨球磨介质和不锈钢球磨介质,通过控制氧化钨球磨介质加入的多少可控制正极材料的W元素含量,若加入的球磨介质仅为不锈钢材质时,制备的正极材料W元素含量为0;

优选地,氧化钨球磨介质和不锈钢球磨介质的加入总量为20~60个,其两者加入个数比例为0.016~60。

优选地,步骤3)中的球磨介质颗粒直径为2~10mm,其不同直径的球磨介质可按照一定比例搭配,更优选地,球磨介质直径为2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为1:1:1:1~4:3:2:1。

优选地,步骤4)中的超声波辅助球磨机的超声波频率30-60KHz,搅拌杆转速为200-400r/min;

优选地,钠源加入量与前驱体材料1的摩尔比为0.9~1,M盐中M金属的总摩尔量与前驱体材料1的摩尔比为0.01~0.58。

步骤5)中的球磨时间为20~90min,更优选30~60min。

优选地,步骤5)中烘干温度为80℃~140℃。

优选地,步骤6)中的热处理条件为:以2~3℃/min升温至780~820℃,保温3~5h;之后再次升温至860~980℃,保温8~12h;冷却速度优选100~150℃/h,降温至室温,其中热处理气氛选自空气、氧气、氮气和真空中的一种或多种,优选空气负压气氛。

本发明采用独特的复合结构并结合特定的钠层/过渡金属层间距合成了具有高水稳定性和高电压的钠电层状氧化物正极。为形成具有无定形结构、岩盐结构和内部层状结构的复合材料,特定引入W元素,同时利用其满电子d轨道减少轨道重叠,增加了氧化还原电位,提升放电电压。在形成复合结构的同时,控制钠层和过渡金属层间距,使其

附图说明

图1为根据本发明的实施例1制备得到的钠离子电池正极材料的TEM照片。

图2为根据本发明的对比例1制备得到的钠离子电池正极材料的TEM照片。

具体实施方式

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

测试方法:在Bruker-AXS D8 Advance仪器上采集粉末X射线衍射分析(XRD)图谱数据,通过使用Highscore软件进行Rietveld结构精修,计算钠层间距和过渡金属层间距。

投射电子显微镜分析(TEM)照片采用的透射电镜型号为日本电子JEM-2100F。

实施例1

按照下列实验方法制备所述钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将醋酸铁、醋酸铜按照摩尔比11:5投入去离子水中,随后投入NaOH,并且其NaOH摩尔溶度为3mol/L,得到混合溶液。将所得的前驱体材料放入超声波辅助球磨机中,加入20个氧化钨球磨介质和10个不锈钢球磨介质,这两种球磨介质的直径都有2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为4:3:2:1。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.99,醋酸铁、醋酸铜与前驱体材料中镍、锰元素的摩尔比为22:10:25:55,超声球磨1小时,过滤干燥得到均匀负载W、Fe、Cu元素和钠源的前驱体材料2。之后将其进行高温烧结处理,先以2℃/min升温至800℃,保温3小时;再升温至880℃,保温12小时,最后冷却至室温,冷却速度120℃/h,得到的层状氧化物正极材料的钠层间距

图1为制备得到的层状氧化物正极材料的TEM照片,可以看出其结构最外层为3nm的无定形结构、其次为7nm左右的岩盐结构、内部球形颗粒为层状结构,该颗粒粒径为4.5μm。

实施例2

按照下列实验方法制备所述钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将醋酸铁、醋酸锆、醋酸镁按照摩尔比20:7:5投入去离子水中,随后投入NaOH,并且其NaOH摩尔溶度为2.95mol/L。将所得的前驱体材料放入超声波辅助球磨机中,加入20个氧化钨球磨介质和10个不锈钢球磨介质,这两类球磨介质的直径都有2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为4:3:2:1。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.98,醋酸铁、醋酸锆、醋酸镁与前驱体材料中镍、锰元素的摩尔比为20:7:5:25:35,超声球磨1小时,过滤干燥得到均匀负载W、Fe、Zr、Mg元素和钠源的前驱体材料2。之后将其进行高温烧结处理,先以2℃/min升温至800℃,保温3小时;再升温至900℃,保温8小时,最后冷却至室温,冷却速度120℃/h,得到的层状氧化物正极材料的钠层间距

实施例3

按照下列实验方法制备钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将醋酸铁、醋酸铜、醋酸钙按照摩尔比21:8:4投入去离子水中,随后投入NaOH,并且其NaOH摩尔溶度为2.95mol/L。将所得的前驱体材料放入超声波辅助球磨机中,加入氧化钨球磨介质和不锈钢球磨介质两种球磨介质数量分别为18个和12个,这两类球磨介质的直径都有2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为3:1:1:1。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.98,其中醋酸铁、醋酸铜、醋酸钙与前驱体材料中镍、锰元素的摩尔比为21:8:4:25:35,超声球磨1小时,过滤干燥得到均匀负载W、Fe、Cu、Ca元素和钠源的前驱体材料2。之后将其进行高温烧结处理,先以2℃/min升温至820℃,保温4小时;再升温至900℃,保温8小时,最后冷却至室温,冷却速度150℃/h,得到的层状氧化物正极材料的钠层间距

实施例4

按照下列实验方法制备钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将醋酸铁、醋酸锌、醋酸镁按照摩尔比22:6:5投入去离子水中,随后投入NaOH,并且其NaOH摩尔溶度为3mol/L,将所得的前驱体材料放入超声波辅助球磨机中,加入氧化钨球磨介质和不锈钢球磨介质,球磨介质数量分别为18个和12个,这两类球磨介质的直径都有2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为3:1:1:1。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.99,其中醋酸铁、醋酸锌、醋酸镁与前驱体材料中镍、锰元素的摩尔比为22:6:5:25:35,超声球磨1小时,过滤干燥得到均匀负载W、Fe、Zn、Mg元素和钠源的前驱体材料2。之后将其进行高温烧结处理,先以2℃/min升温至820℃,保温4小时;再升温至900℃,保温8小时,最后冷却至室温,冷却速度120℃/h,得到的层状氧化物正极材料的钠层间距

对比例1

按照下列实验方法制备无复合结构无M元素掺杂钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将NaOH投入去离子水中,其摩尔溶度为2.95mol/L,得到碱性溶液。将所得的前驱体材料放入超声波辅助球磨机中,加入不锈钢球磨介质,数量为30个,该球磨介质的直径有2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为4:3:2:1。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.98,超声球磨1小时,过滤干燥得到均匀负载钠源的前驱体材料2。之后将其进行高温烧结处理,先以2℃/min升温至800℃,保温3小时;再升温至880℃,保温8小时,最后冷却至室温,冷却速度120℃/h,得到的层状氧化物正极材料的钠层间距

对比例2

按照下列实验方法制备无复合结构钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将醋酸铁、醋酸铜按照摩尔比7:3投入去离子水中,随后投入NaOH,并且其NaOH摩尔溶度为3mol/L,得到混合溶液。将所得的前驱体材料放入超声波辅助球磨机中,加入不锈钢球磨介质另外不锈钢球磨介质的数量为30个,该球磨介质的直径有2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为4:3:2:1。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.99,醋酸铁、醋酸铜与前驱体材料中镍、锰元素的摩尔比为28:12:25:35,超声球磨1小时,过滤干燥得到均匀负载Fe、Cu元素和钠源的前驱体材料2。之后将其进行高温烧结处理,先以2℃/min升温至800℃,保温3小时;再升温至880℃,保温12小时,最后冷却至室温,冷却速度120℃/h,得到的层状氧化物正极材料的钠层间距

对比例3

按照下列实验方法制备无M元素掺杂钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将NaOH投入去离子水中,其摩尔溶度为3mol/L,得到溶液。将所得的前驱体材料放入超声波辅助球磨机中,加入氧化钨球磨介质和不锈钢球磨介质,其中球磨介质数量分别为25个和5个,这两类球磨介质的直径都有2mm、4mm、8mm、10mm,不同直径的球磨介质个数比例为2:1:1:1。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.99,超声球磨1小时,过滤干燥得到均匀负载W元素和钠源的前驱体材料2。之后将其进行高温烧结处理,先以2℃/min升温至800℃,保温3小时;再升温至900℃,保温8小时,最后冷却至室温,冷却速度120℃/h,得到的层状氧化物正极材料的钠层间距

对比例4

按照下列实验方法制备W含量低于指标要求的钠电正极材料:

将硫酸镍和硫酸锰按照5:7的摩尔比溶解于去离子水中,泵入连续搅拌槽式反应器中;同时将NaOH沉淀剂和NH

将醋酸铁、醋酸铜按照摩尔比3:1投入去离子水中,随后投入NaOH,并且其NaOH摩尔溶度为3mol/L,将所得的前驱体材料放入超声波辅助球磨机中,加入氧化钨球磨介质和不锈钢球磨介质,球磨介质数量分别为1个和29个,氧化钨球磨介质的直径为2mm,不锈钢球磨介质的直径为2mm、4mm、8mm、10mm,其不同直径的不锈钢球磨介质个数比例为11:9:6:3。然后加入混合溶液,超声频率为45KHz,搅拌杆转速为300r/min;前驱体与加入的NaOH摩尔比为1:0.99,其中醋酸铁、醋酸铜与前驱体材料中镍、锰元素的摩尔比为6:2:5:7,超声球磨1小时,过滤干燥得到均匀负载W、Fe、Cu元素和钠源的前驱体材料2。之后将其进行高温烧结处理,先以3℃/min升温至820℃,保温4小时;再升温至900℃,保温8小时,最后冷却至室温,冷却速度100℃/h,得到的层状氧化物正极材料的钠层间距

实验实施例

测试1:

采用实施例和对比例制备得到的钠电正极材料组装成扣电,纽扣电池型号为CR2032,测试电池性能的充放电仪型号为武汉蓝电CT2001A,测试条件为2-4V,首圈为0.2C充放电,循环为0.5C充放电,测试结果如表1所示。

表1:钠离子电池性能

由表1中的数据对比可知,根据本发明的方法制得的钠电正极材料具有较高的放电平均电压,其电压均在3.15V以上,而对比例1、2的放电平均电压为3.05左右,对比例4的放电平均电压略高于对比例1和2,对比例3的放电平均电压最高,但是其放电平均电压均低于实施例,从中可以看出通过本发明制备的钠电正极材料具有极佳的高电压优势。

测试2:

钠电层状氧化物材料极易吸水,Na

表2:钠离子正极材料层间距及水测碱量

由表2中的数据对比可知,根据本发明的方法制得的钠电正极材料的钠层间距

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种锂离子导体包覆改性钠离子电池正极材料的制备方法

- 一种高性能钠离子电池正极材料及其制备方法

- 一种富钠钠离子电池正极材料及其制备方法

- 正极材料前驱体及其制备方法、正极材料及其制备方法、正极和电池

- 钠离子电池正极活性材料、钠离子电池正极材料、钠离子电池正极和钠离子电池及制备方法

- 钠离子电池正极活性材料、钠离子电池正极材料、钠离子电池正极和钠离子电池及制备方法