PVD沉积膜的方法

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及PVD沉积膜技术领域,具体而言,涉及一种PVD沉积膜的方法。

背景技术

现有的太阳电池的制备方法中,通常通过PVD(Physical Vapor Depositio,物理气相沉积)的方式在电池片上沉积ITO(氧化铟锡)膜,印刷电极以后形成太阳电池。

在沉积ITO膜的时候,通常是先将电池片置于载板上,然后将载板置于PVD设备的工艺腔中进行ITO膜的沉积,沉积以后取出载板,然后将载板上的电池片取下,重新放置新的电池片在载板上,然后再次将载板置于PVD设备的工艺腔中进行ITO膜的沉积。在沉积ITO膜的过程中,载板上不可避免会沉积有ITO膜,随着载板循环使用次数的增加,载板上沉积的ITO膜逐渐变厚,将载板取出更换电池片的时候,载板上的ITO膜不可避免会吸收水分,然后将其转移至工艺腔中以后,会使工艺腔中的水汽值发生变化,最终导致不同批次的太阳电池之间的转化效率差异较大。

为了使工艺腔中的水汽值在一个较为稳定的范围内,现有通常使用水汽发射器控制水汽值的范围,但水汽发射器的成本较高。

发明内容

本申请提供了一种PVD沉积膜的方法,该方法可以通过工艺腔中的载板使基材上的膜沉积在一个较为稳定的水汽范围进行,从而使不同批次的膜沉积更加均匀,使不同批次的膜性能也较为稳定。

第一方面,本申请提供了一种PVD沉积膜的方法,PVD沉积的工艺腔中放置有N组载板,N组载板循环使用次数分别为a次、a+M次……a+(N-1)×M次。方法包括:循环使用N组载板承载基材并进行沉积膜,到第一预设条件时,使用新的一组载板替换工艺腔中循环使用次数最多的一组载板,以此类推,使工艺腔中N组载板的循环使用总次数始终位于[M×(N-1)/2+a]×N范围内。其中,膜的材质能够吸水的材质,N为≥2的自然数,a为0~M次,M为≥30的自然数,第一预设条件为工艺腔中的水汽值大于预设水汽值,或/和新的载板循环使用次数达到M次。

上述技术方案中,工艺腔中具有N组载板,每组载板的循环使用次数不同,通过上述方法,使N组载板的循环使用次数的总和始终在[M×(N-1)/2+a]×N范围内,工艺腔中的水汽值也基本处于预设水汽值周围,从而使载板上的基材的膜沉积在一个较为稳定的水汽范围进行,以使不同批次的膜沉积更加均匀,使不同批次的膜性能也较为稳定。不需要使用水汽发射器来控制工艺腔中的水汽范围,控制更加方便,且节约成本。

在一些实施例中,形成PVD沉积的工艺腔中放置有N组载板,每组载板循环使用次数为a次、a+M次……a+(N-1)×M次的方法,包括:循环使用N组未使用过的载板承载基材并进行沉积膜,到第二预设条件时,使用新的一组载板替换使用过的一组载板,然后继续循环使用N组载板沉积膜,到第二预设条件时,使用新的一组载板替换一组使用过的未被替换的载板,以此类推,直到N组载板完全被替换;其中,第二预设条件为工艺腔中的水汽值大于预设水汽值,或工艺腔中的所有载板循环使用次数之和大于[M×(N-1)/2+a]×N次。

上述技术方案中,通过该方法调整工艺腔中的N组载板的循环次数,可以使调节更加方便,并且调节过程中,也可以是膜的沉积较为均匀,从而得到性能较为稳定的膜材。

在一些实施例中,预设水汽值为一个范围,预设水汽值具有上限和下限,第一预设条件为工艺腔中的水汽值大于上限,第二预设条件为工艺腔中的水汽值大于上限。

上述技术方案中,基于预设水汽值的上限来确定是否更换新的载板,更换了新的载板以后,大概率在预设水汽值范围内,可以使工艺腔中的水汽值的稳定在预设范围内。

在一些实施例中,使用新的一组载板替换使用过的一组载板之后,工艺腔中的水汽值大于下限。

上述技术方案中,在调节工艺腔中的水汽范围时,工艺腔中的水汽值不会过度减小,可以使水汽范围基于在预设水汽值的上限和下限之间波动,且更加容易在较为稳定的水汽范围进行膜沉积。

在一些实施例中,载板的组数N为12~14,每组载板为一块载板,每块所述载板上承载100~300块基材。

在上述技术方案中,每次替换一块载板,工艺腔中的水汽值只有少量的变化,可以使水汽范围值的波动更小,从而使不同批次的膜的均匀性更好。

在一些实施例中,基材为异质结电池片,沉积的膜为ITO膜。

在一些实施例中,预设水汽值的确定方法,包括:在工艺腔中放置N组载板并对载板上放置的电池片沉积ITO膜得到蓝膜片,其中,载板循环使用次数不同对应具有不同的蓝膜片,以及对应具有不同的工艺腔中的水汽值。分别在不同的蓝膜片上印刷电极得到太阳电池,分别检测不同的太阳电池的转化效率。选取转化效率较高的太阳电池,并获知太阳电池对应的蓝膜片所使用的载板的循环使用次数,基于循环使用次数获取工艺腔中的水汽值为预设水汽值。

在上述技术方案中,通过太阳电池的转化效率,确定电池片在工艺腔中进行ITO膜沉积时的预设水汽值,后续调节在该预设水汽值周围对电池片进行ITO膜沉积,可以使最终得到的太阳电池的转化效率较高的同时,不同批次的太阳电池的转化效率也较为稳定。

在一些实施例中,载板循环使用次数不同对应具有不同的蓝膜片,包括:不同的蓝膜片分别对应N组载板循环使用次数为a次、a+M次……a+(N-1)×M次所得到的蓝膜片;其中M为50~150次,a为0~M次。

在上述技术方案中,载板循环使用次数相隔50~150次,可以使工艺腔中水汽范围值有一个波动,从而使不同批次的太阳电池的转化效率有一个波动,以便可以选择较少的蓝膜片就获得较为准确的预设水汽范围值,从而使预设水汽范围值的获取较为简便。

在一些实施例中,太阳电池的转化效率的获取方法,包括:载板循环使用次数一致的蓝膜片中选择50~150片来印刷电极得到太阳电池,转化效率为检测的50~150片太阳电池的转化效率的平均值。

在上述技术方案中,每一次平行检测50~150片太阳电池的转化效率并求取平均值,可以使转化效率的检测值更加准确。

在一些实施例中,预设水汽值是一个范围,预设水汽值的确定方法,包括:获知转化效率的最高值,并基于最高值计算差异在0.05%以内的转化效率的范围值;基于范围值,确定载板的循环使用次数范围,基于循环使用次数范围获取工艺腔中的预设水汽值的范围。

在一些实施例中,预设水汽值是一个定值,确预设水汽值的确定方法,包括:获知转化效率的最高值,并基于最高值所对应的载板循环次数,基于循环使用次数获取工艺腔中的预设水汽值。

在上述技术方案中,该方法更加简单,容易实现。

在一些实施例中,M的值的确定方法,包括:在工艺腔中放置N组载板并对载板上放置的电池片沉积ITO膜得到蓝膜片,其中,载板循环使用次数不同对应具有不同的蓝膜片。分别在不同的蓝膜片上印刷电极得到太阳电池,分别检测不同的太阳电池的转化效率。选取转化效率较高的太阳电池,并获知太阳电池对应的蓝膜片所使用的载板的循环使用次数Q,其中,N×Q=[M×(N-1)/2+a]×N。

基于此内容,计算出M的值,从而可以获知在合适的预设条件下替换新的载板,可以使载板的替换更加方便,且不需要进行水汽值的监测,就可以使膜的沉积较为均匀。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

图1为本申请一些实施例提供的异质结太阳电池的层结构示意图;

图2为本申请一些实施例提供的载板的结构示意图;

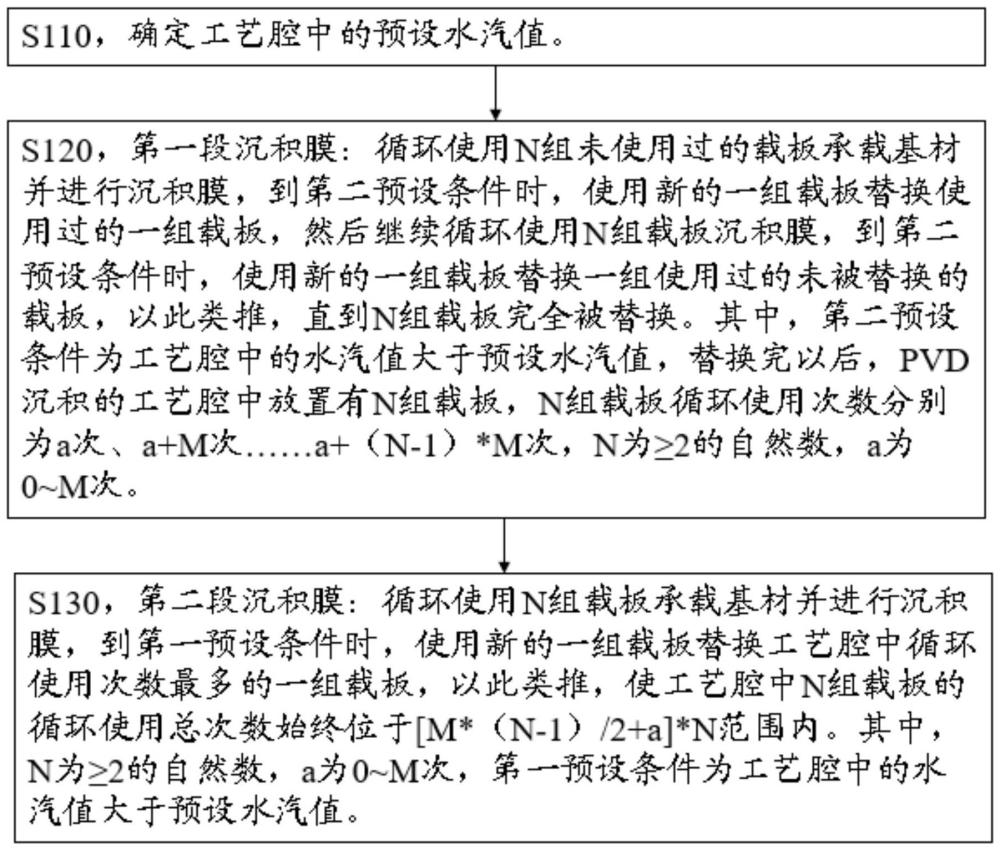

图3为本申请一些实施例提供的PVD沉积膜的方法的第一工艺流程图;

图4为本申请一些实施例提供的PVD沉积膜的方法的第二工艺流程图;

图5为本申请实施例1中的确定预设水汽值时的太阳电池的转化效率曲线和沉积蓝膜片的水汽值曲线图;

图6为本申请实施例1提供的太阳电池的转化效率曲线和太阳电池制备时的沉积蓝膜片的水汽值曲线图;

图7为本申请实施例2中的太阳电池的转化效率曲线图;

图8为本申请实施例2提供的太阳电池的转化效率曲线和太阳电池制备时的沉积蓝膜片的水汽值曲线图。

图标:10-n型硅片;11-正面本征非晶硅层;12-背面本征非晶硅层;13-n型掺杂非晶硅层;14-p型掺杂非晶硅层;15-正面ITO膜;16-背面ITO膜;17-正面电极;18-背面电极;

20-载板;21-安装框;22-载板本体。

具体实施方式

图1为本申请一些实施例提供的异质结太阳电池的层结构示意图,请参阅图1,异质结太阳电池包括:n型硅片10,依次设置在n型硅片10正面的正面本征非晶硅层11、n型掺杂非晶硅层13、正面ITO膜15和正面电极17,依次设置在n型硅片10背面的背面本征非晶硅层12、p型掺杂非晶硅层14、背面ITO膜16和背面电极18。

在制备异质结太阳电池的时候,通常是先形成电池片(包括n型硅片10,依次设置在n型硅片10正面的正面本征非晶硅层11、n型掺杂非晶硅层13,以及依次设置在n型硅片10背面的背面本征非晶硅层12、p型掺杂非晶硅层14),然后在电池片的正面和背面同时沉积ITO膜,然后进行电极的印刷。

为了同时对太阳电池进行批量生产,通常的做法是:将电池片批量承载在载板上。图2为本申请一些实施例提供的载板的结构示意图,请参阅图2,该载板20上有多个安装框21,一个安装框21上承载一块电池片,电池片的边缘固定在安装框21的框架上,电池片镂空设置在安装框21上,以便后续同时对电池片的两个表面沉积ITO膜。在载板20的每个安装框21上都固定了电池片以后,有一部分载板本体22(包括载板20的边缘以及安装框21的框架等)暴露出来,将载板置于PVD设备的工艺腔中进行ITO膜的沉积时,载板20的至少部分载板本体22上不可避免会沉积有ITO膜,随着载板20循环使用次数的增加,载板本体22上沉积的ITO膜逐渐变厚,将载板20取出更换电池片的时候,载板本体22上的ITO膜不可避免会吸收水分,然后将其转移至工艺腔中以后,会使工艺腔中的水汽值发生变化,最终导致不同批次沉积的ITO膜之间存在差异,从而导致不同批次的太阳电池之间的转化效率差异较大。

为了使工艺腔中的水汽值在一个较为稳定的范围内,现有通常使用水汽发射器控制水汽值的范围,但水汽发射器的成本较高。

因此,本申请提供了一种PVD沉积膜的方法,PVD沉积的工艺腔中放置有N组载板,每组载板循环使用次数为a次、a+M次……a+(N-1)×M次。方法包括:循环使用N组载板承载基材并进行沉积膜,到第一预设条件时,使用新的一组载板替换工艺腔中循环使用次数最多的一组载板,以此类推,使工艺腔中N组载板的循环使用总次数始终位于[M×(N-1)/2+a]×N范围内。其中,膜的材质能够吸水的材质,N为≥2的自然数,a为0~M次,M为≥30的自然数,第一预设条件为工艺腔中的水汽值大于预设水汽值,或/和新的载板循环使用次数达到M次。

上述技术方案中,工艺腔中具有N组载板,每组载板的循环使用次数不同,通过上述方法,使N组载板的循环使用次数的总和始终在[M×(N-1)/2+a]×N范围内,工艺腔中的水汽值也基本处于预设水汽值周围,从而使载板上的基材的膜沉积在一个较为稳定的水汽范围进行,以使不同批次的膜沉积更加均匀,使不同批次的膜性能也较为稳定。不需要使用水汽发射器来控制工艺腔中的水汽范围,控制更加方便,且节约成本。

本申请中的基材可以为电池片,还可以是其他需要镀膜的基材,例如:金属基板、陶瓷基板等;沉积的膜可以是ITO膜,还可以是其他能够吸水的膜材,例如:AZO膜(氧化锌铝膜)或VTTO膜(氧化铟锡膜)。下面以基材为电池片,膜的材质为ITO膜为例进行说明。

图3为本申请一些实施例提供的PVD沉积膜的方法的第一工艺流程图,请参阅图3,该方法的预设条件是基于预设水汽值来实现的,该方法包括:

S110,确定工艺腔中的预设水汽值。

S111,在工艺腔中放置N组载板并对载板上放置的电池片沉积ITO膜得到蓝膜片,其中,载板循环使用次数不同对应具有不同的蓝膜片,以及对应具有不同的工艺腔中的水汽值。

也就是说,在N组载板上均承载电池片(包括n型硅片10,依次设置在n型硅片10正面的正面本征非晶硅层11、n型掺杂非晶硅层13,以及依次设置在n型硅片10背面的背面本征非晶硅层12、p型掺杂非晶硅层14),然后将N组载板放入工艺腔中进行ITO膜沉积;载板使用第一次,会得到第一批蓝膜片,沉积第一批蓝膜片的时候对应有工艺腔中的第一水汽值;载板循环使用第二次,会得到第二批蓝膜片,沉积第二批蓝膜片的时候对应有工艺腔中的第二水汽值;以此类推,载板循环使用第Q次,会得到第Q批蓝膜片,沉积第Q批蓝膜片的时候对应有工艺腔中的第Q水汽值。

在一些实施例中,载板循环使用次数不同对应具有不同的蓝膜片,包括:不同的蓝膜片分别对应N组载板循环使用次数为a次、a+M次……a+(N-1)×M次所得到的蓝膜片;其中a为0~M次。可以不需要载板每次循环均选择对应的蓝膜片和水汽值,这样可以减少蓝膜片的检测数量,从而使预设水汽值的范围获取更加简单。

也就是说,在N组载板上均承载电池片,然后将N组载板放入工艺腔中进行ITO膜沉积;载板循环使用a次,会得到第a批蓝膜片,沉积第a批蓝膜片的时候对应有工艺腔中的第a水汽值;载板循环使用第a+M次,会得到第a+M批蓝膜片,沉积第a+M批蓝膜片的时候对应有工艺腔中的第a+M水汽值;以此类推,载板循环使用第a+(N-1)×M次,会得到第a+(N-1)×M批蓝膜片,沉积第a+(N-1)×M批蓝膜片的时候对应有工艺腔中的第a+(N-1)×M水汽值。

在一些实施例中,N在10~14范围内,每组载板有一块载板,每块载板上可以承载100~300块电池片。通常情况下,工艺腔中可以承载10~14块载板,每块载板上可以承载100~300块电池片。在其他实施例中,也可以根据工艺腔的大小选择其他的载板数量,以及其他的承载电池片块数的载板,本申请不做限定。

S112,分别在不同的蓝膜片上印刷电极得到太阳电池,分别检测不同的太阳电池的转化效率。

可选地,步骤S111分别获得了第a批蓝膜片、第a+M批蓝膜片……以及第a+(N-1)×M批蓝膜片,分别在这些蓝膜片上印刷电极得到太阳电池,再检测每一个太阳电池的转化效率。

在一些实施例中,载板循环使用次数一致的蓝膜片中选择50~150片来印刷电极得到太阳电池,转化效率为检测的50~150片太阳电池的转化效率的平均值。

可选地,在第a批蓝膜片中选择50~150片蓝膜片、在第a+M批蓝膜片中选择50~150片蓝膜片;以此类推,在第a+(N-1)×M批蓝膜片中选择50~150片蓝膜片,分别在这些蓝膜片上印刷电极得到太阳电池,再检测每一个太阳电池的转化效率。第a批太阳电池的转化效率为50~150片蓝膜片形成的太阳电池的转化效率的第a个平均值;第a+M批太阳电池的转化效率为50~150片蓝膜片形成的太阳电池的转化效率的第a+M个平均值;以此类推,第a+(N-1)×M批太阳电池的转化效率为50~150片蓝膜片形成的太阳电池的转化效率的第a+(N-1)×M个平均值。

S113,选取转化效率较高的太阳电池,并获知太阳电池对应的蓝膜片所使用的载板的循环使用次数,基于循环使用次数获取工艺腔中的预设水汽值。

也就是说,载板循环使用第a次,对应得到有第a批蓝膜片,沉积第a批蓝膜片的时候对应有工艺腔中的第a水汽值,第a批蓝膜片形成太阳电池后检测太阳电池的转化效率,得到有第a个平均值;载板循环使用次数,蓝膜片的批次,沉积蓝膜片的水汽值,蓝膜片形成太阳电池后的转化效率,其是一一对应关系。以转化效率为纵坐标,载板循环使用次数为横坐标,形成转化效率曲线;以及以工艺腔中的水汽值为纵坐标,形成水汽值曲线。

在一些实施例中,预设水汽值为一个点值,则预设水汽值的确定方式为:获知转化效率的最高值,并基于最高值所对应的载板循环次数,基于循环使用次数获取工艺腔中的预设水汽值。

在上述的转化效率曲线中选择转化效率可以满足的点值,例如:转化效率曲线中的转化效率的最高值为x,得到转化效率曲线的横坐标(载板循环使用次数),该载板的循环使用次数也就是水汽值曲线的载板循环使用次数,基于水汽值曲线,确定该曲线的纵坐标即为最佳水汽值。

在另一实施中,预设水汽值为一个范围,则预设水汽值的范围的确定方式为:在上述的转化效率曲线中选择转化效率可以满足的范围,例如:转化效率曲线中的转化效率的最高值为x,则转化效率可以满足的范围可能是0.9×x(可以有一定的浮动),也就是说,转化效率在0.9×x~x的范围是满足本申请的太阳电池的生产的,在转化效率曲线中以0.9×x为纵坐标,与该曲线会有两个交点,得到横坐标范围值,也就是载板循环使用次数的范围值,以该范围值为横坐标,然后在水汽值曲线中找到对应的纵坐标,获得的预设水汽值的范围。

例如:选取转化效率较高的太阳电池,并获知太阳电池对应的蓝膜片所使用的载板的循环使用次数范围;包括:获知转化效率的最高值,并基于最高值计算差异在0.05%以内的转化效率的范围值(转化效率在0.95×x~x的范围);基于范围值,确定载板的循环使用次数范围;然后基于该循环使用次数的范围,获得预设水汽值的范围。

S120,第一段沉积膜:循环使用N组未使用过的载板承载基材并进行沉积膜,到第二预设条件时,使用新的一组载板替换使用过的一组载板,然后继续循环使用N组载板沉积膜,到第二预设条件时,使用新的一组载板替换一组使用过的未被替换的载板,以此类推,直到N组载板完全被替换。其中,第二预设条件为工艺腔中的水汽值大于预设水汽值,替换完以后,PVD沉积的工艺腔中放置有N组载板,N组载板循环使用次数分别为a次、a+M次……a+(N-1)×M次,N为≥2的自然数,a为0~M次。

在一个实施例中,在N组载板上均承载电池片,然后将N组载板放入工艺腔中进行ITO膜沉积;载板使用第一次,会得到第一批蓝膜片,沉积第一批蓝膜片的时候对应有工艺腔中的第一水汽值;载板循环使用第二次,会得到第二批蓝膜片,沉积第二批蓝膜片的时候对应有工艺腔中的第二水汽值;以此类推,载板循环使用第W次,会得到第W批蓝膜片,沉积第W批蓝膜片的时候对应有工艺腔中的第W水汽值;当第W水汽值高于步骤S110获得的预设水汽值的时候,使用一组新的载板替换一组使用过的载板,由于新的载板的载板本体22上还没有沉积ITO膜,其不会吸水,也就不容易带入更多的水分进入到工艺腔中,可以使工艺腔中的水汽值降低;然后继续使用N组载板(包括新的载板和未被替换的载板)沉积ITO膜,载板继续循环使用E次以后,沉积第E批蓝膜片的时候对应有工艺腔中的第E水汽值;当第E水汽值高于步骤S110获得的预设水汽值的时候,使用一组新的载板替换一组使用过的载板。以此类推,直到N组载板完全被替换,此时,工艺腔中的水汽值在一个稳定的范围中,且该范围基本在预设水汽值的周围。

可选地,预设水汽值是一个范围,预设水汽值具有上限和下限;当监测的水汽值大于上限的时候,使用一组新的载板替换一组使用过的未被替换的载板。替换载板以后,第一次使用载板沉积膜时监测的工艺腔中的水汽值大于下限。

每次替换的载板并不限定是一块,可以是两块或三块,可选是替换载板以后,第一次使用载板沉积膜时监测的工艺腔中的水汽值大于预设水汽值的范围的下限。在调节工艺腔中的水汽范围时,工艺腔中的水汽值不会过度减小,可以使水汽范围的调节更加方便,且更加容易在较为稳定的水汽范围进行膜沉积。

在其他实施例中,每组载板是一块载板,在使用新的载板替换使用过的载板时,每次替换一块载板。工艺腔中的水汽值只有少量的变化,可以使水汽范围值的波动更小,从而使不同批次的膜的均匀性更好。

在一些实施例中,N在10~14范围内,每组载板为一块载板,每块载板上可以承载100~300块基材,每次替换一块新的载板。可以使水汽值在一个较小的范围中波动,以便在较为稳定的水汽范围进行第一段沉积膜。

S130,第二段沉积膜:循环使用N组载板承载基材并进行沉积膜,到第一预设条件时,使用新的一组载板替换工艺腔中循环使用次数最多的一组载板,以此类推,使工艺腔中N组载板的循环使用总次数始终位于[M×(N-1)/2+a]×N范围内。其中,N为≥2的自然数,a为0~M次,第一预设条件为工艺腔中的水汽值大于预设水汽值。

此时工艺腔中的载板循环使用次数分别为a次、a+M次……a+(N-1)×M次。当载板继续使用一段时间以后,工艺腔中的水汽值高于预设水汽范围值中的上限,此时,将循环使用次数最多的一组载板更换掉,更换成一组新的载板,则工艺腔中的载板循环使用次数又分别变成了a次、a+M次……a+(N-1)×M次。当载板循环使用一段时间以后,工艺腔中的水汽值高于预设水汽值,此时,将循环使用次数最多的一组载板更换掉,更换成一组新的载板,以此类推,进行ITO膜的沉积,可以使不同批次的ITO膜沉积更加均匀,使不同批次的蓝膜片性能也较为稳定,从而使不同批次的太阳电池的转化效率也较为稳定。

图4为本申请一些实施例提供的PVD沉积膜的方法的第二工艺流程图,请参阅图4,该方法的预设条件是基于新的载板循环使用次数达到M次来实现的,该方法包括:

S210,确定M的值。

S211,在工艺腔中放置N组载板并对载板上放置的电池片沉积ITO膜得到蓝膜片,其中,载板循环使用次数不同对应具有不同的蓝膜片。

也就是说,在N组载板上均承载电池片(包括n型硅片10,依次设置在n型硅片10正面的正面本征非晶硅层11、n型掺杂非晶硅层13,以及依次设置在n型硅片10背面的背面本征非晶硅层12、p型掺杂非晶硅层14),然后将N组载板放入工艺腔中进行ITO膜沉积;载板使用第一次,会得到第一批蓝膜片;载板循环使用第二次,会得到第二批蓝膜片;以此类推,载板循环使用第Q次,会得到第Q批蓝膜片。

在一些实施例中,载板循环使用次数不同对应具有不同的蓝膜片,包括:不同的蓝膜片分别对应N组载板循环使用次数为a次、a+M次……a+(N-1)×M次所得到的蓝膜片;其中a为0~M次。可以不需要载板每次循环均选择对应的蓝膜片和水汽值,这样可以减少蓝膜片的检测数量,从而使预设水汽值的范围获取更加简单。

也就是说,在N组载板上均承载电池片,然后将N组载板放入工艺腔中进行ITO膜沉积;载板循环使用a次,会得到第a批蓝膜片;载板循环使用第a+M次,会得到第a+M批蓝膜片;以此类推,载板循环使用第a+(N-1)×M次,会得到第a+(N-1)×M批蓝膜片。

在一些实施例中,N在10~14范围内,每组载板有一块载板,每块载板上可以承载100~300块电池片。通常情况下,工艺腔中可以承载10~14块载板,每块载板上可以承载100~300块电池片。在其他实施例中,也可以根据工艺腔的大小选择其他的载板数量,以及其他的承载电池片块数的载板,本申请不做限定。

S212,分别在不同的蓝膜片上印刷电极得到太阳电池,分别检测不同的太阳电池的转化效率。

可选地,步骤S111分别获得了第a批蓝膜片、第a+M批蓝膜片……以及第a+(N-1)×M批蓝膜片,分别在这些蓝膜片上印刷电极得到太阳电池,再检测每一个太阳电池的转化效率。

在一些实施例中,载板循环使用次数一致的蓝膜片中选择50~150片来印刷电极得到太阳电池,转化效率为检测的50~150片太阳电池的转化效率的平均值。

可选地,在第a批蓝膜片中选择50~150片蓝膜片、在第a+M批蓝膜片中选择50~150片蓝膜片;以此类推,在第a+(N-1)×M批蓝膜片中选择50~150片蓝膜片,分别在这些蓝膜片上印刷电极得到太阳电池,再检测每一个太阳电池的转化效率。第a批太阳电池的转化效率为50~150片蓝膜片形成的太阳电池的转化效率的第a个平均值;第a+M批太阳电池的转化效率为50~150片蓝膜片形成的太阳电池的转化效率的第a+M个平均值;以此类推,第a+(N-1)×M批太阳电池的转化效率为50~150片蓝膜片形成的太阳电池的转化效率的第a+(N-1)×M个平均值。

S213,选取转化效率较高的太阳电池,并获知太阳电池对应的蓝膜片所使用的载板的循环使用次数。

也就是说,载板循环使用第a次,对应得到有第a批蓝膜片,第a批蓝膜片形成太阳电池后检测太阳电池的转化效率,得到有第a个平均值;载板循环使用次数,蓝膜片的批次,蓝膜片形成太阳电池后的转化效率,其是一一对应关系。以转化效率为纵坐标,载板循环使用次数为横坐标,形成转化效率曲线。

在一个实施例中,选择的最高转化效率的值是一个点值,则M的值的确定方式为:获知转化效率的最高值,并基于最高值所对应的载板循环次数为Q为点值,其中,N×Q=[M×(N-1)/2+a]×N,可以计算出M的值。可选地,N为12~14,每组载板为一块载板,a为0~M。

例如:N为12,a=0,基于转化效率曲线,确定Q为400,400=[M×(12-1)/2],M=72;N为12,a=M,基于转化效率曲线,确定Q为400,400=[M×(12-1)/2+M],M=61,M在61~72范围内。

又例如:N为12,a=0,基于转化效率曲线,确定Q为500,500=[M×(12-1)/2],M=90;N为12,a=M,基于转化效率曲线,确定Q为400,400=[M×(12-1)/2+M],M=76,M在76~90范围内。

在另一实施例中,选择的最高转化效率的值是一个范围值,则M的值的确定方式为:获知转化效率的最高值,并基于最高值计算差异在0.05%以内的转化效率的范围值,基于范围值,确定载板的循环使用次数Q的范围,其中,N×Q=[M×(N-1)/2+a]×N,可以计算出M的值。可选地,N为12~14,每组载板为一块载板,a为0~M。

例如:N为12,a=0,基于转化效率曲线,确定Q为350~550的范围内,350=[M×(12-1)/2],M=63;N为12,a=M,基于转化效率曲线,确定Q为350,350=[M×(12-1)/2+M],M=53;550=[M×(12-1)/2],M=100;N为12,a=M,基于转化效率曲线,确定Q为550,550=[M×(12-1)/2+M],M=84;所以M在53~100范围内。

S220,第一段沉积膜:循环使用N组未使用过的载板承载基材并进行沉积膜,到第二预设条件时,使用新的一组载板替换使用过的一组载板,然后继续循环使用N组载板沉积膜,到第二预设条件时,使用新的一组载板替换一组使用过的未被替换的载板,以此类推,直到N组载板完全被替换。其中,第二预设条件为工艺腔中的所有载板循环使用次数之和大于[M×(N-1)/2+a]×N次,替换完以后,PVD沉积的工艺腔中放置有N组载板,N组载板循环使用次数分别为a次、a+M次……a+(N-1)×M次,N为≥2的自然数,a为0~M次。

在一个实施例中,在N组载板上均承载电池片,然后将N组载板放入工艺腔中进行ITO膜沉积;载板使用第一次,会得到第一批蓝膜片;载板循环使用第二次,会得到第二批蓝膜片;以此类推,载板循环使用第W次,会得到第W批蓝膜片;当N×W大于[M×(N-1)/2+a]×N次的时候,使用一组新的载板替换一组使用过的载板,由于新的载板的载板本体22上还没有沉积ITO膜,其不会吸水,也就不容易带入更多的水分进入到工艺腔中,可以使工艺腔中的水汽值降低;然后继续使用N组载板(包括新的载板和未被替换的载板)沉积ITO膜,载板继续循环使用一段时间以后,工艺腔中的所有载板循环使用次数之和大于[M×(N-1)/2+a]×N次,使用一组新的载板替换一组使用过的载板。以此类推,直到N组载板完全被替换,此时,工艺腔中的水汽值在一个稳定的范围中,沉积膜的效果较好。

每组载板是一块载板,在使用新的载板替换使用过的载板时,每次替换一块载板。工艺腔中的水汽值只有少量的变化,可以使水汽范围值的波动更小,从而使不同批次的膜的均匀性更好。

在一些实施例中,N在10~14范围内,每组载板为一块载板,每块载板上可以承载100~300块基材,每次替换一块新的载板。可以使水汽值在一个较小的范围中波动,以便在较为稳定的水汽范围进行第一段沉积膜。

S230,第二段沉积膜:循环使用N组载板承载基材并进行沉积膜,到第一预设条件时,使用新的一组载板替换工艺腔中循环使用次数最多的一组载板,以此类推,使工艺腔中N组载板的循环使用总次数始终位于[M×(N-1)/2+a]×N范围内。其中,N为≥2的自然数,a为0~M次,M为≥30的自然数,第一预设条件为新的载板循环使用次数达到M次。

此时工艺腔中的载板循环使用次数分别为a次、a+M次……a+(N-1)×M次。当载板继续使用M次以后,此时,将循环使用次数最多的一组载板更换掉,更换成一组新的载板,则工艺腔中的载板循环使用次数又分别变成了a次、a+M次……a+(N-1)×M次。当载板循环使用M次以后,将循环使用次数最多的一组载板更换掉,更换成一组新的载板,则工艺腔中的载板循环使用次数又分别变成了a次、a+M次……a+(N-1)×M次。以此类推,进行ITO膜的沉积,可以使不同批次的ITO膜沉积更加均匀,使不同批次的蓝膜片性能也较为稳定,从而使不同批次的太阳电池的转化效率也较为稳定。

在其他实施例中,还可以同时通过预设水汽值和载板的循环使用次数共同确定是否更换新的载板,可以相互校正,使工艺腔中的水汽值范围更加稳定,以便沉积的膜的性能也更加稳定。

实施例1

一种太阳电池的制备方法,包括如下步骤:

(1)对厚度为20μm、边长为166.1mm的N型硅片进行双面制绒,得到绒面为3μm高的金字塔绒面。

(2)在N型硅片正面形成厚度为5nm的第一本征非晶硅层,背面形成厚度为10nm第二本征非晶硅层。

(3)继续在第一本征非晶硅层上形成厚度为5nm的N型掺杂非晶硅层。

(4)继续在第二本征非晶硅层上形成厚度为10nm的P型掺杂非晶硅层,得到电池片。

(5)确定工艺腔中的预设水汽值:在12块载板的安装框中都承载步骤(4)得到的电池片(每块载板上承载150块电池片),将承载有电池片的12块载板放置在PVD设备的工艺腔中,第一次沉积ITO膜得到第1批蓝膜片,并记录沉积第1批蓝膜片时对应的工艺腔中的第1个水汽值;沉积完成以后,将12块载板取出工艺腔中,将蓝膜片取出,然后放置新的电池片承载在载板上,再放入PVD设备的工艺腔中,进行第二次沉积ITO膜,一直循环100次,得到第100批蓝膜片,并记录沉积第100批蓝膜片时对应的工艺腔中的第100个水汽值;以此类推,分别得到第1100批蓝膜片,并记录沉积第1100批蓝膜片时对应的工艺腔中的第1100个水汽值;其中,载板循环使用的次数,蓝膜片的批次以及对应沉积蓝膜片时的水汽值的曲线,如图5。

在蓝膜片(分别是第一批次、第100批次、……第1100批次的蓝膜片)上印刷电极得到太阳电池,每一批次的蓝膜片印刷以后可以得到150片太阳电池,检测太阳电池的转化效率,并求取平均值,其中蓝膜片的批次(载板的循环使用次数)以及对应的太阳电池的转化效率的曲线,如图5。

从图5可以看出,太阳电池转化效率最高为24.13%,该太阳电池的蓝膜片是第400批次的蓝膜片,对应的预设水汽值为5×10

(6)第一段沉积膜:在12块载板的安装框中都承载步骤(4)得到的电池片(每块载板上承载150块电池片),将承载有电池片的12块载板放置在PVD设备的工艺腔中,第一次沉积ITO膜得到第1批蓝膜片,并记录沉积第1批蓝膜片时对应的工艺腔中的第1个水汽值;沉积完成以后,将12块载板取出工艺腔中,将蓝膜片取出,然后放置新的电池片承载在载板上,再放入PVD设备的工艺腔中,进行第二次沉积ITO膜,一直循环到工艺腔中水汽值大于预设水汽值;使用一块新的载板替换掉一块已经循环过400次的载板;然后继续循环,当工艺腔中的水汽值大于预设水汽值,使用一块新的载板替换掉一块使用过未被替换的载板;然后继续循环,以此类推,直到所有的载板都被替换了一次,则此时,工艺腔中的12块载板的循环次数分别为0次,100次,200次,300次,400次,500次,600次,700次,800次,900次,1000次,1100次。

(7)第二段沉积膜:继续循环使用载板,当工艺腔中的水汽值大于预设水汽值,使用一块新的载板替换工艺腔中循环使用次数最多的载板,以此类推,进行沉积ITO膜得到蓝膜片。

(8)制备太阳电池:在步骤(7)得到的蓝膜片上印刷电极,形成太阳电池,并检测太阳电池的转化效率。

实施例1提供的太阳电池的转化效率曲线和太阳电池制备时的沉积蓝膜片的水汽值曲线图如图6。从图6可以看出,本申请实施例提供的太阳电池的转化效率在24.2%~24.26%范围内波动,波动范围很小;本申请实施例提供的太阳电池的制备方法在,在沉积ITO膜的时候,工艺腔中的水汽值在3.9×10

实施例2

实施例2与实施例1的区别在于:

(5)确定M的值:在12块载板的安装框中都承载步骤(4)得到的电池片(每块载板上承载150块电池片),将承载有电池片的12块载板放置在PVD设备的工艺腔中,第一次沉积ITO膜得到第1批蓝膜片;沉积完成以后,将12块载板取出工艺腔中,将蓝膜片取出,然后放置新的电池片承载在载板上,再放入PVD设备的工艺腔中,进行第二次沉积ITO膜,一直循环100次,得到第100批蓝膜片;以此类推,分别得到第1100批蓝膜片。

在蓝膜片(分别是第一批次、第100批次、……第1100批次的蓝膜片)上印刷电极得到太阳电池,每一批次的蓝膜片印刷以后可以得到150片太阳电池,检测太阳电池的转化效率,并求取平均值,其中蓝膜片的批次(载板的循环使用次数)以及对应的太阳电池的转化效率的曲线,如图7。

从图7可以看出,太阳电池转化效率最高为24.12%,该太阳电池的蓝膜片是第500批次的蓝膜片,Q的值为500,12×500=[M×(12-1)/2+a]×12,a为0~M,计算出M的值76~90,取M的值为80。

(6)第一段沉积膜:在12块载板的安装框中都承载步骤(4)得到的电池片(每块载板上承载150块电池片),将承载有电池片的12块载板放置在PVD设备的工艺腔中,第一次沉积ITO膜得到第1批蓝膜片;沉积完成以后,将12块载板取出工艺腔中,将蓝膜片取出,然后放置新的电池片承载在载板上,再放入PVD设备的工艺腔中,进行第二次沉积ITO膜,一直循环500次,得到第500批蓝膜片;使用一块新的载板替换掉一块已经循环过500次的载板;然后继续循环,当新的载板循环了80次,其他未被替换的载板循环了580次的时候,使用一块新的载板替换掉一块循环了580次的载板;然后继续循环,当新的载板循环了80次,未被替换的载板循环了660次的时候,用一块新的载板替换掉一块循环了660次的载板,以此类推,直到所有的载板都被替换了一次,则工艺腔中的12块载板的循环次数分别为0次,80次,160次,240次,320次,400次,480次,560次,640次,720次,800次,880次。

(7)第二段沉积膜:继续循环使用载板80次,使用一块新的载板替换工艺腔中循环使用次数最多的载板,以此类推,进行沉积ITO膜得到蓝膜片。在沉积膜的过程中,工艺腔中的12块载板的分别循环次数为(0~79)次,(80~159)次,(160~239)次,(240~319)次,(320~399)次,(400~479)次,(480~559)次,(560~639)次,(640~719)次,(720~799)次,(800~879)次,(880~959)次。

(8)制备太阳电池:在步骤(7)得到的蓝膜片上印刷电极,形成太阳电池,并检测太阳电池的转化效率。

实施例2提供的太阳电池的转化效率曲线和太阳电池制备时的沉积蓝膜片的水汽值曲线图如图8。从图8可以看出,本申请实施例提供的太阳电池的转化效率在24.2%~24.26%范围内波动,波动范围很小;本申请实施例提供的太阳电池的制备方法在,在沉积ITO膜的时候,工艺腔中的水汽值在3.8×10

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种基于PVD沉积方法的氮化铝陶瓷板和金属的连接方法

- 用于沉积高品质PVD膜的方法

- 真空沉积有机聚合膜保护PVD金属镀层的方法及产品