调速器液压随动系统引导阀电气中位自动智能整定系统及方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及调速器液压随动系统技术领域,具体涉及一种调速器液压随动系统引导阀电气中位自动智能整定系统及方法。

背景技术

中国专利“一种调速器液压随动系统中位自诊断自定位自适应方法”(ZL:201810113905.8);“一种调速器主配电气中位自动智能定位方法”(ZL:202010489958.7);“一种调速器液压随动系统中位自动智能整定系统及方法”(ZL:201910024102.X)系列技术方案中,能够实现调速器液压随动系统比例阀和主配电气中位整定功能,此功能适用于使用比例阀(或比例阀+步进电机等冗余配置)和主配、接力器作为执行结构形式的水电机组。而采用步进电机+引导阀和主配、接力器作为执行结构形式的水电机组,由于控制结构与使用比例阀(或比例阀+步进电机等冗余配置)和主配、接力器作为执行机构形式的水电机组不相同,引导阀电气中位整定通常参考机手动状态下,步进电机复中后,控制系统恢复平衡状态下引导阀的阀芯位置,将其设定为电气中位,通常不是很准确。

目前尚无成熟的精确的引导阀电气中位人工整定系统和自动整定方法。而调速器引导阀电气中位整定不准确,常常会导致调速器液压随动系统频繁调节、导叶开度无法调节到位等调节品质问题。

发明内容

本发明提供一种调速器液压随动系统引导阀电气中位自动智能整定系统及方法,适用于使用步进电机+引导阀和主配、接力器作为执行机构形式的水电机组。在机组检修过程中,基该方法对调速器液压随动系统引导阀电气中位进行自动整定,旨在解决由于调速器引导阀电气中位整定不准确导致的调速器液压随动系统频繁调节、导叶开度无法调节到位等调节品质问题。

本发明采取的技术方案为:

调速器液压随动系统引导阀电气中位自动智能整定系统,该系统包括:

人机交互设备、控制器、步进电机、引导阀、主配压阀、接力器;

控制器连接步进电机,步进电机连接引导阀,引导阀连接主配压阀,主配压阀连接接力器;引导阀设有引导阀位移传感器,用于测量引导阀阀芯位置;

主配压阀1设有主配压阀位移传感器,用于测量主配压阀阀芯位置;

接力器设有接力器位移传感器,用于测量导叶位置;

引导阀位移传感器、主配压阀位移传感器、接力器位移传感器均连接控制器。

所述人机交互设备,将调速器液压随动系统引导阀电气中位初步设定值、引导阀电气中位漂移判据标准值ε、引导阀电气中位整定完成判据标准值ε′参数,以及控制命令输入控制器。

所述接力器连接水轮发电机组,水轮发电机组设有转速测量装置及功率变送器,转速测量装置及功率变送器连接控制器。

调速器引导阀电气中位自动智能整定方法,包括以下步骤:

步骤1:调速器引导阀电气中位初设:

参考机手动状态下,步进电机3复中后,控制系统恢复平衡状态下引导阀的阀芯位置,将其初步设定为引导阀电气中位,并记录引导阀电气中位值Y

调速器控制器通常具有自动、电气手动(电手动)和机械手动(机手动)三种控制方式状态。自动控制方式状态下,调速器控制器采用PID闭环控制方式控制机组导叶开度;电手动控制方式状态下,调速器控制器采用电气手动开环控制方式控制机组导叶开度;机手动控制方式状态下,调速器控制器采用机械手动开环控制方式控制机组导叶开度。

步进电机3复中,具体是指调速器机手动状态下,步进电机自动恢复中间平衡位置,引导阀阀芯和主配阀芯跟随恢复中间平衡位置。

步骤2:采用现有技术整定主配电气中位,并记录主配电气中位值Z

现有技术整定主配电气中位,具体是指现有技术“一种调速器液压随动系统中位自诊断自定位自适应方法”(授权公告号:CN108468615B);“调速器液压随动系统中位自动智能整定方法”(授权公告号:CN109695533B);“一种调速器主配电气中位自动智能定位方法”(授权公告号:CN111749840B)公开的一系列主配压阀电气中位自动整定技术。

步骤3:调速器自动切电手动状态,做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

开方向导叶阶跃试验,具体是指向导叶开度增大方向进行导叶开度阶跃试验,通过改变电手动导叶开度设定值,使导叶开度从初始值变化至电手动导叶开度设定值的试验。

选择不同或者相同开度工况进行多次试验,具体是指选择导叶开度初始值不同或者相同工况,导叶阶跃幅度保持一致,进行多次开方向导叶开度阶跃试验。例如实施例1选择导叶开度初始值相同均为70%工况,导叶阶跃幅度保持一致,进行4次开方向导叶开度阶跃试验;实施例2选择导叶开度初始值不同工况,导叶阶跃幅度保持一致,进行3次开方向导叶开度阶跃试验。

步骤4:做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

关方向导叶开度阶跃试验,具体是指向导叶开度减小方向进行导叶开度阶跃试验,通过改变电手动导叶开度设定值,使导叶开度从初始值变化至电手动导叶开度设定值的试验。选择不同或者相同开度工况多次试验,具体是指选择导叶开度初始值不同或者相同工况,导叶阶跃幅度保持一致,进行多次关方向导叶开度阶跃试验。例如实施例1选择导叶开度初始值相同均为70%工况,导叶阶跃幅度保持一致,进行4次关方向导叶开度阶跃试验;实施例2选择导叶开度初始值不同工况,导叶阶跃幅度保持一致,进行3次关方向导叶开度阶跃试验。

步骤5:进行调速器引导阀电气中位漂移诊断,判据为:

(Z

若∣(Z

若∣(Z

ε通常根据主配位置传感器测量精度和引导阀电气中位设定精度大小综合确定,具体如下:若主配位置传感器测量精度要求越高,引导阀电气中位整定精度需求越高,则ε可设置越小;相反,若主配位置传感器测量精度要求越低,引导阀电气中位整定精度需求越低,则ε可设置越大。

步骤6:进行调速器引导阀电气中位整定:

若(Z

若(Z

若∣(Z

自增步长i为正整数,根据主配位置传感器测量精度、引导阀电气中位整定速度需求和引导阀电气中位设定精度需求大小综合确定;

若主配位置传感器测量精度要求越高,引导阀电气中位整定速度要求不高,引导阀电气中位整定精度需求越高,则步长i可设置越小;相反,若主配位置传感器测量精度要求越低,引导阀电气中位整定速度要求越高,引导阀电气中位整定精度需求越低,则步长i可设置越大。

1为引导阀电气中位设定值最高单位精度。因为步长i为正整数,1为最小正整数步长,故1为引导阀电气中位设定值最高单位精度。

自增步长i越大,整定速度越快但整定精度会下降;

自增步长i越小,整定速度越慢但整定精度会提高。

增大或减小引导阀电气中位设定值Y

引导阀电气中位整定完成判据标准值ε′通常根据主配位置传感器测量精度和引导阀电气中位设定精度大小综合确定,且ε≧ε′>0。

步骤7:做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

步骤8:做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

本发明一种调速器液压随动系统引导阀电气中位自动智能整定系统及方法,技术效果如下:

1)本发明可以解决机组由于调速器引导阀电气中位整定不准确导致的调速器液压随动系统频繁调节等调节品质问题。

2)本发明可以实现调速器引导阀电气中位自动整定功能,用于水轮发电机组检修时引导阀电气中位自动整定,替代繁琐复杂不精确的人工整定操作,提高检修质量和水平。

3)本发明的引导阀电气中位整定方法简单高效,整定结果准确可靠,整定过程快速稳定。

附图说明

下面结合附图和实施例对本发明作进一步说明:

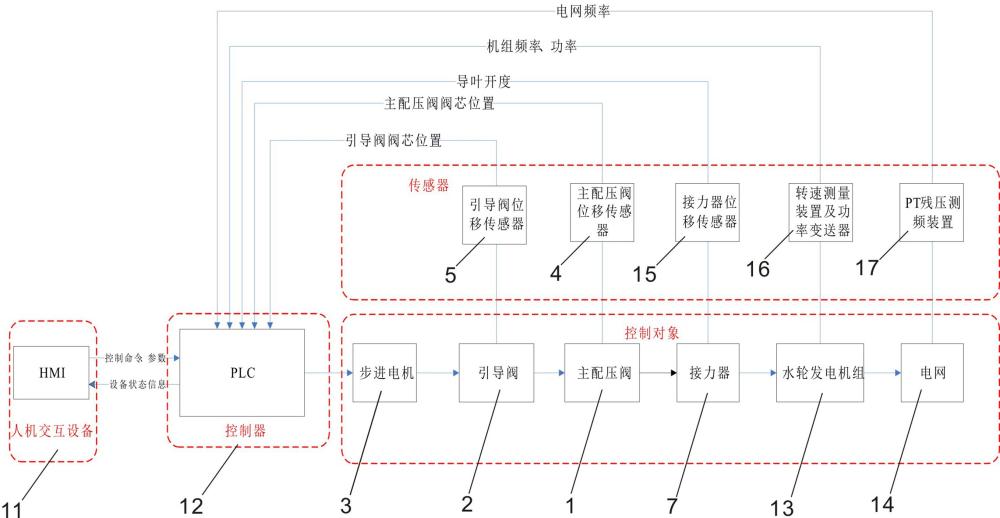

图1为本发明中调速器液压随动系统结构示意图。

图2是本发明电控系统闭环控制结构示意图。

图3是控制对象的机械结构图;

图3中,各种线型表示的管路如下:

--------------回油管路

图4是本发明一种调速器引导阀电气中位自动智能整定方法流程图。

具体实施方式

调速器液压随动系统包括:人机交互设备11、控制器12、控制对象、传感器、通讯介质。

所述控制对象包括步进电机3、引导阀2、主配压阀1、水轮发电机组13等直接或间接受控对象。控制对象的机械结构图如图3所示。

所述传感器为测量各种控制对象3状态信息参数的电子元器件或其集合,例如位移传感器、转速装置、功率变送器等。如图1和图4所示:

引导阀位移传感器5,测量引导阀阀芯位置;

主配压阀位移传感器4,测量主配压阀阀芯位置。

接力器位移传感器15,用于测量导叶位置Y;

所述通讯介质包括硬接线、网线等其它通讯线缆,其作用为传递人机交互设备11、控制器12、控制对象、传感器之间信息流。

水轮发电机组13连接电网14,电网14连接PT残压测频装置17,PT残压测频装置17连接控制器12。

转速测量装置及功率变送器16包括功率变送器模块、转速信号装置;功率变送器模块NSD-PTM-V1.2测量单相或三相交流电压与电流信号的功率信号。通过上位机界面选择,将测量功率信号转换为标准的RS232、RS485及以太网TCP/IP/IP/IP通信协议;或4-20mA与0-10V模拟量信号对外输出。转速信号装置RES3000选用高性能工业级CPU作为核心控制单元,实现水轮机机组的转速、频率的智能控制。

人机交互设备11一般是触摸屏,实现人机交互功能,用户可通过人机交互设备11将调速器液压随动系统引导阀电气中位初步设定值、引导阀电气中位漂移判据标准值ε、引导阀电气中位整定完成判据标准值ε′等参数,以及控制命令输入控制器12;控制器12可以通过人机交互设备1将控制对象的位置、频率等状态信息实时显示出来告知用户。

控制器12通过传感器采集控制对象的状态信号,并按照用户通过人机交互设备11下达的控制参数和命令,实时按照控制程序的逻辑处理各种输入信号,输出控制信号给控制对象。控制器12可以是各种品牌的PLC、PCC、ARM等。控制方法采用经典的闭环控制理论。电控系统闭环控制结构示意图如图2所示。

如图2所示,导叶开度控制环控制目标是导叶开度反馈跟随导叶开度给定,其通过电气负反馈闭环实现;主配控制环控制目标是主配位置跟随主配给定,其通过主配位置跟随引导阀位置的机械负反馈闭环,引导阀位置跟随主配给定的电气负反馈闭环来共同实现。即根据主配位置给定与引导阀位置反馈的差值大小控制步进电机3位移,从而来控制引导阀位置,主配位置跟随引导阀位置的机械负反馈闭环来共同实现。主配位置跟随引导阀位置的机械负反馈闭环结构如图3所示。图3中各个部件的序号、名称、代号、数量如表1所示:

表1部件的序号、名称、代号、数量

由图3可知,引导阀的阀套和主配的阀芯采用机械硬连接,当引导阀的阀芯向下移动时,引导阀201DR的P和A油口连通,主配压阀Y端通压力油,主配阀芯向下移动,导致引导阀的阀套向下移动,当引导阀的阀芯和阀套移动的位移相同后,引导阀201DR的P和A油口不连通,此时机械跟随系统进入稳态;当引导阀的阀芯向上移动时,引导阀201DR的T和A油口连通,主配压阀Y端通无压力回油,主配阀芯向上移动,导致引导阀的阀套向上移动,当引导阀的阀芯和阀套移动的位移相同后,引导阀201DR的T和A油口不连通,此时机械跟随系统进入稳态。由上述过程可知,该机械结构实现了主配(阀芯)位置跟随引导阀(阀芯)位置的机械负反馈闭环结构。

实施例1:

将向家坝水电站某台机组调速器控制方式切为B套控制器在线,电手动运行方式,步进电机+引导阀和主配、接力器作为执行机构,导叶开度开至70%,落快速门保持机组蜗壳无水,调速器空载态,强制输入机组转速50HZ信号,进行调速器引导阀电气中位人工整定试验。

调速器引导阀电气中位自动智能整定方法步骤如下:

步骤(1):调速器引导阀电气中位初设:参考机手动状态下,步进电机复中后,控制系统恢复平衡状态下引导阀的阀芯位置,将其初步设定为引导阀电气中位,并记录引导阀电气中位值Y

步骤(2):采用现有技术整定主配电气中位,并记录主配电气中位值Z

步骤(3):调速器切电手动状态,做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

步骤(4):做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

步骤(5):进行调速器引导阀电气中位漂移诊断,判据为:(Z

若∣(Z

步骤(6):进行调速器引导阀电气中位整定,若(Z

自增步长i为正整数,根据主配位置传感器测量精度、引导阀电气中位整定速度精度需求和引导阀电气中位设定精度大小综合确定为1(1为引导阀电气中位设定值最高单位精度)。引导阀电气中位整定完成判据标准值ε′根据主配位置传感器测量精度和引导阀电气中位设定精度大小综合确定为1,即最高单位精度,满足ε≧ε′>0。

步骤(7):做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

步骤(8):做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

实施例2:

将向家坝水电站某台机组调速器控制方式切为B套控制器在线,电手动运行方式,步进电机+引导阀和主配、接力器作为执行机构,导叶开度开至70%,落快速门保持机组蜗壳无水,调速器空载态,强制输入机组转速50HZ信号,进行调速器引导阀电气中位人工整定试验。

调速器引导阀电气中位自动智能整定方法步骤如下:

步骤①:调速器引导阀电气中位初设:参考机手动状态下,步进电机复中后,控制系统恢复平衡状态下引导阀的阀芯位置,将其初步设定为引导阀电气中位,并记录引导阀电气中位值Y

步骤②:采用现有技术整定主配电气中位,并记录主配电气中位值Z

步骤③:调速器切电手动状态,做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

步骤④:做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

步骤⑤:进行调速器引导阀电气中位漂移诊断,判据为:(Z

若∣(Z

步骤⑥:进行调速器引导阀电气中位整定,若(Z

自增步长i为正整数,根据主配位置传感器测量精度、引导阀电气中位整定速度精度需求和引导阀电气中位设定精度大小综合确定为2(1为引导阀电气中位设定值最高单位精度)。引导阀电气中位整定完成判据标准值ε′根据主配位置传感器测量精度和引导阀电气中位设定精度大小综合确定为2,满足ε≧ε′>0。

步骤⑦:做开方向导叶阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

步骤⑧:做关方向导叶开度阶跃试验,试验后待系统平衡稳定后,记录此时主配位置反馈通道值,并将该值赋予变量Z

- 一种调速器液压随动系统中位自动智能整定系统及方法

- 调速器液压随动系统中位自动智能整定方法