弹性中间板和用于固定轨道车辆的轨道的装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种用于将轨道车辆的轨道支撑在底座上的中间板,其中,中间板具有在使用中与轨道对应的支撑面和在使用中与底座对应的放置面,其中,中间板在其作为支撑面和放置面之间的间距测量的总厚度的方向上是弹性可变形的(nachgiebig),并且其中,中间板在其彼此相对的纵向侧面中的至少一个上具有纵向侧面区段,所述纵向侧面区段相对于所述中间板的中央区段侧向突出,并且纵向侧面区段具有小于中间板的总厚度的厚度。

本发明还涉及一种用于将轨道车辆的轨道固定在底座上的装置,其中,该装置包括弹性中间层和止挡,该弹性中间层设置在底座和轨道之间,该止挡支撑在底座上,并且当轨道围绕其纵轴线进行倾斜运动时,该止挡在其轨道足部的其中一个纵向侧面的区域中支撑轨道,其中,在没有轨道车辆驶过轨道的情况下,在止挡的与轨道的足部相对应的上侧和轨道的足部的下侧之间存在间距。

背景技术

上述类型的装置在专业术语中也称为“轨道固定点”。这种轨道固定点是多构件的装置,这些构件在功能上共同作用,以便在确定的位置上、即在承载轨道的底座上分别进行固定的“点”上将轨道以限定的方式保持在底座上的确定的位置中。

在此意义上称为轨道固定点的构件装置为此通常包括:至少一个导向板,待固定的轨道在其轨道足部的至少一个纵向侧面上通过该导向板引导;至少一个弹簧元件,其直接或间接地朝向底座夹紧,在该底座上设置轨道固定点;以及一个用于夹紧弹簧元件的张紧机构。

承载轨道并且在其上设置轨道固定点的底座可以由轨枕或板形成,轨枕或板由木材、塑料、混凝土或其它合适的材料形成。

这里所述类型的轨道固定点的弹簧元件可以是S形或W形的所谓的“张紧夹”。

至少一个在轨道固定点处装入的导向板可以如此设计,即,其在其一个端侧上具有导向面,该导向面朝向待固定轨道的足部的对应的纵向侧面作用。相反,导向板在其另一侧可具有支撑面,导向板通过该支撑面支撑在形成于底座上的止挡上,例如支撑在由底座的材料形成的凸肩上或者支撑在单独安装于底座上的、用作支撑止挡的部件上。这种导向板的一种设计称为“角形导向板”,因为其在导向板的底面上具有角形突出部,该突出部形状配合地接合到相应底座中的相应成形的凹陷部中。替代地,导向板也可以设计为所谓的肋板,其在待固定的轨道下方延伸并且在其上侧承载肋状的突出部,轨道在突出部之间在其纵向侧面上被引导。

为了在此处所述类型的轨道固定点中实现轨道沿重力方向的限定的弹性的可变形性(Nachgiebigkeit),轨道固定点可以附加地包括至少一个此处所提出的类型的弹性的中间板,该中间板设置在轨道和承载轨道的底座之间。通过各个轨道固定点的弹性的可变形性,尤其是在固定在刚性底座上时,可以实现轨道使用寿命的显著延长。

此外,轨道固定点可以具有其它构件,例如附加的板或类似物,它们同样可以设置在轨道和底座之间或设置在导向板和底座之间。这种附加的板例如可以用于将在驶过轨道时在固定点中出现的负荷均匀地大面积地导入底座中,或者用于保证优化的磨损特性。

上述类型的轨道固定点的已知变型的许多实例可以在URL

由GB 2 051 187 A已知一种弹性中间板,其设置用于布置在铁路轨道和分别支撑轨道的底座之间。在此,该中间板具有纵向边缘区域,这些纵向边缘区域由比板的位于纵向边缘区域之间的中间部分更高刚性的材料制成。在此,刚性较强的纵向边缘区域的下侧与板的中间部分的下侧齐平地定向。然而,纵向边缘区域在竖直方向上所测量的厚度小于中间区域的厚度。因此,在轨道不被轨道车辆加载的安装状态下,在纵向边缘区域的上侧和支撑在中间板的更易变形的机构上的轨道足部的下侧之间保留有气隙。在轨道车辆驶过时,轨道由于中间板的中间部分的较大的弹性的可变形性而首先以相对较小的阻力沿重力方向下沉,直至其安置在刚性更强的纵向边缘区域上。接着,轨道虽然可以继续沿竖直方向下沉。然而,由于在中间部分和纵向边缘区域的重叠的厚度区域内中间板的总刚性更高,与轨道仅由较软的中间部分支撑的厚度区域相比,下沉以更高的弹性阻力进行。

当轨道例如由于在轨道车辆驶过时出现的动态力不仅在重力方向上而且在与其横向地取向的水平方向上受到负载时,这种两级支撑被证明是特别有利的。如果出现这样组合的负载,轨道则不仅在重力方向上下降,而且也开始围绕其纵轴线倾转。在已知的中间板中,纵向边缘区域的提高的刚性以反作用力抵抗该倾转运动,通过该反作用力防止过大的倾转角。

从DE 10 2004 057 616 A1已知的中间板的构造基于该构思,然而为了简化制造而提出,中间板本身统一地由具有限定的可变形性的弹性材料形成。在此,这里也设置有纵向边缘区域,其具有比中间板的中间部分更小的厚度。然而,为了避免防止在负载下支撑在中间板上的轨道发生过大的倾转的保护装置,根据该现有技术,在中间板的纵向边缘的区域中分别设置了止挡,所述止挡由弹性易变形但比板的中间区域刚度更高的材料制成。止挡可以作为单独的元件安装在支撑轨道的底座上,其中在中间板的纵向边缘区域中设置凹槽,止挡接合到该凹槽中,或者止挡可以集成在相应的纵向边缘区域中。但止挡的厚度分别小于中间板的厚度,从而在这种现有技术中也保留有厚度差,中间板通过该厚度差具有比轨道放置在止挡上时更大的可变形性。

发明内容

从上述现有技术出发,本发明的目的在于,提供一种中间板,其可以进一步简化地制造并且在此具有优化的使用特性。

同样应提出一种用于将轨道车辆的轨道固定在底座上的装置,其中借助于简单的机构确保优化的保护以防止轨道的过强的倾斜。

本发明通过一种弹性中间板实现该目的,该中间板至少具有权利要求1中所述的特征。

同样,本发明通过用于固定轨道车辆的轨道的装置实现上述目的,其中设有根据本发明的中间板,其中至少一个纵向侧面区段在设置在足部的下侧和突出部的上侧之间的间距区域中延伸,所述突出部设置用于在轨道倾转的情况下支撑轨道足部。

本发明的有利的设计方案在从属权利要求中给出,并且如总体的发明构思那样在下面详细地阐述。

因此,根据本发明的用于将轨道车辆的轨道支撑在底座上的中间板与开头所述的现有技术一致地具有在使用中对应于轨道的支撑面和在使用中对应于底座的放置面。在此,中间板在其作为支撑面与放置面之间的间距测量的总厚度的方向上是弹性可变形的。同时,中间板在其彼此相对的纵向侧面中的至少一个上具有纵向侧面区段,所述纵向侧面区段相对于中间板的中央区段侧向突出并且具有小于中间板的总厚度的厚度。

根据本发明,中间板通过至少两个相互叠置的弹性层形成,其中第一弹性层具有第一刚度并且第二弹性层具有第二刚度。从中间板的中央区域侧向突出的纵向侧面区段根据本发明通过第一弹性层的超出第二弹性层的相应的纵向边缘的区段形成,而中间板的中央区域由第二弹性层和第一弹性层的被第二弹性层覆盖的区段共同形成。

根据本发明的用于将轨道车辆的轨道固定在底座上的装置包括根据本发明构造的弹性中间层和止挡,该弹性中间层布置在底座和轨道之间,该止挡支撑在底座上,并且当轨道围绕其纵轴线进行倾斜运动时,该止挡在轨道的轨道足部的其中一个纵向侧面的区域中支撑轨道,其中,在没有轨道车辆驶过轨道的情况下,在止挡的与轨道的足部相对应的上侧和轨道的足部的下侧之间存在间距。在此,根据本发明,通过根据本发明的中间板的第一弹性层形成的纵向侧面区段布置在止挡的上侧和轨道的足部的下侧之间。

在安装状态下在相应的止挡的上侧和轨道足部的下侧之间沿竖直方向测量的间距(根据本发明的中间板的一个层的相应的纵向侧面区段插入该距离中)在根据本发明的轨道固定装置中通常为同样沿竖直方向并且从底座开始测量的间距的20%至50%,在安装状态下,导向板的贴靠面的上边沿以该间距位于底座上方。

止挡可以以已知的方式至少在导向板的贴靠面的沿轨道的纵向方向测量的整个长度上延伸,或者甚至在纵向方向上延伸超出贴靠面,以便在倾斜时确保轨道的大面积的支撑。在单个止挡仅在贴靠面的部分长度上延伸的情况下,有利的是将该止挡相对于导向板的贴靠面的长度居中地布置。也可以考虑的是,设置多个止挡,它们分别在导向板的贴靠面的部分长度上延伸。有利地,这些止挡以相同的间距沿着导向板的贴靠面规则分布地布置,以便确保最佳的均匀支撑。

通过根据本发明由两个弹性层组成弹性中间板,其制造特别简单。因此,这两个层可以是针对该目的本身已知的弹性材料的裁切件,其在最简单的情况下例如具有矩形的形状。在此,第一层宽了第一弹性层为了形成中间板的至少一个纵向侧面区段而应在所述中间板的一个纵向侧面上超出第二弹性层伸出的长度值。然后,第二层可以以其一个纵向侧面与第一层的纵向侧面齐平地定向,结果是,第一层以所希望的纵向侧面区段超出对置的纵向侧面。

在根据本发明的中间层的两个纵向侧面上都应存在侧向突出的纵向侧面区段的情况下,第一弹性层的宽度相对于第二弹性层的宽度相应地设置得更大。

在此,将根据DIN EN 13146-9确定的“刚度”考虑作为适用于根据本发明的中间板的第一和第二层的材料的弹性特性的量度。

除了可想到的简单的制造,本发明得到了中间板在负载下的弹性特性的最优匹配的同样简单的可能性。因此,通过根据本发明将具有刚度C1的第一弹性层与具有刚度C2的第二弹性层相结合得到在第二弹性层覆盖第一弹性层的区域中的刚度Cges,根据公式1/Cges=1/C1+1/C2得到Cges=C1×C2/(C2+C1)。通过本身已经被验证适用于制造弹性中间板的弹性材料的组合,因此可以在宽的范围上设置根据本发明的中间板的刚度。

用于根据本发明的中间板的第一弹性层和第二弹性层的合适材料是本身已知的用于该目的的材料。在此,特别是EPDM-,如微孔的EPDM和聚氨酯泡沫(PUR)适合于形成纵向侧面区段的层。对于根据本发明的中间板的第二层,同样可使用这样的材料,其中也考虑热塑性聚氨酯(TPU)、热塑性弹性体(TPE)、苯乙烯-丁二烯橡胶(SBR)、丙烯腈-丁二烯橡胶(NBR)、天然橡胶(NR)或乙烯-乙酸乙烯酯(EVA)材料。在此,这些材料的刚度C1、C2优选在6kN/mm至200kN/mm的范围内。

关于根据本发明的中间板的两个弹性层的刚度C1和C2,已经证明特别有利的是,针对由第一弹性层的刚度C1和第二弹性层的刚度C2所形成的C2/C1的比例满足:

0.25≤C2/C1≤1

原则上,这包括第一弹性层和第二弹性层具有相同的刚度C1和C2的可能性。如果轨道抵抗倾斜的弹性支撑与抵抗沿重力方向下沉的弹性支撑具有相同的刚度或可变形性,则这可以是有利的。

然而,本发明的特别的优点可尤其由此方式利用,即通过使根据本发明的中间板的第一弹性层比第二弹性层刚度更高,且因此可吸收更高的负载并将其分配到更易变形的第二层。因此,在该情况下,第一弹性层具有比第二弹性层的刚度C2更大的刚度C1,从而满足

0.25≤C2/C1<1,

其中C2/C1的比例小于0.9或小于0.8特别符合实际情况。

如果例如在将轨道固定在弯曲区域中时,在重力方向上轨道同时具有可变形性的情况下要实现限定的倾斜,则有利的是根据本发明的中间板以其弹性更大的层设置在底座上,从而轨道足部位于弹性较小的层上。轨道然后可以下沉并且在此倾斜,直至轨道足部的沿倾斜方向分别较低的纵向侧面碰到刚性更高的第一层的侧向突出的纵向侧面区段上。轨道现在弹性地支撑在纵向侧面区段上以防止进一步倾斜,从而避免了硬碰撞,该硬碰撞长期可能损坏轨道或为其固定而安装的装置的部件。

然而,如果在根据本发明的用于固定轨道的装置中使用根据本发明的中间板,则证明为特别有利的是,将形成至少一个纵向侧面区段的第一弹性层与相对于第一层具有更小刚度的第二层相结合。在这种情况下,第一弹性层的刚度可以毫无问题地设计为,使得待固定的轨道持久地并且以足够的弹性阻力确保防止过度倾斜。同时,这确保了刚度较小的,即更易变形的第二弹性层在重力方向上具有足够的弹性。在根据本发明的中间板的这种对于实践特别重要的实施例中,为轨道设置的支撑面因此构造在第一弹性层的背离第二弹性层的外侧上,其中支撑面有利地在中间板的纵向侧面区段上延伸,以便在轨道的轨道足部的纵向边缘的区域中也实现对轨道的尽可能大面积的支撑。

如果要利用根据本发明的用于固定轨道的装置允许轨道以确定的角度倾转,则证明为有利的是,当轨道不被轨道车辆驶过、也就是说轨道在通过根据本发明的装置形成的轨道固定点中不被轨道车辆施加负载时,纵向侧面区段的厚度比止挡的对应于轨道的足部的上侧与轨道的足部的下侧之间的间距小最多3mm。

本发明的特别的优点在于,在根据本发明的中间板中,同样能够毫无问题地用第一层的弹性材料完全填充止挡的上侧与轨道足部的下侧之间的间距。通过这种方式,轨道虽然还可以围绕其纵轴线在精确预定的角度范围上倾转。然而,从倾斜运动的开始直至结束,也就是说,在达到由第一弹性层构成的被倾斜运动压缩的纵向侧面区段的阻塞尺寸之前,轨道足部一直被弹性地支撑。以这种方式可靠地防止了轨道足部的各纵向侧面突然的倾斜运动和在最终限制倾斜运动的止挡上的硬止挡。此外,在倾斜运动时,持续的弹性的支撑有利于使得轨道在通过本发明的装置形成的轨道固定点中持久地保持其额定位置,从而使得否则在使用过程中出现的相应的根据本发明所固定的轨道所属铁轨的轨距的改变最小化。

在根据本发明的轨道固定装置中最终限定轨道的倾斜行程的止挡可以作为单独的构件定位在底座上的合适的位置上,轨道的固定建立在该底座上。

在安装和位置正确的定位方面特别有利的是,止挡以本身已知的方式构造在属于根据本发明的轨道固定装置的、支撑在底座上的导向板上,该导向板具有对应于轨道足部的纵向侧面的贴靠面,在该贴靠面上引导轨道足部的相关的纵向侧面,并且其中,止挡构造在该贴靠面上。

原则上可以考虑的是,形成根据本发明的中间板的各个层松散地彼此叠置放置并且以合适的方式定向。根据本发明的中间板的组合的这种可能性被证明是特别成本有利的且实用的,因为其在安装根据本发明的用于轨道固定的装置时可简单地制造。

当根据本发明的中间板的弹性层彼此固定连接时,可以获得特别简单的操作。在这种情况下,根据本发明的中间板形成紧凑的结构单元。根据本发明的中间板的各个层的连接可以通过材料配合的连接来实现,所述连接通过粘接、硫化或类似的已知技术来产生。然而,形状配合或力配合的连接也是可能的。

如已经提到的那样,本发明规定,根据本发明的中间板应由至少一个第一弹性层和一个第二弹性层形成。这包括提供多于两个弹性层以形成根据本发明的中间板的可能性。

因此,例如,如果没有具有期望刚度的材料可用于此处所称的第一层,则有利的是,该第一弹性层连同其侧向超过第二弹性层突出的纵向侧面区段本身由两个或更多个不同的彼此堆叠的并且可选地相互固定连接的弹性层组成,以便实现此处所称的根据本发明的中间板的第一弹性层所要求的总刚度。

同样,也可以有利地将根据本发明的中间板的此处所称的第二弹性层由两个或更多个彼此堆叠的弹性层组成,以便实现第二层的特定的总刚度。

附图说明

下面借助于示出实施例的附图进一步阐述本发明。附图分别示

意性地示出:

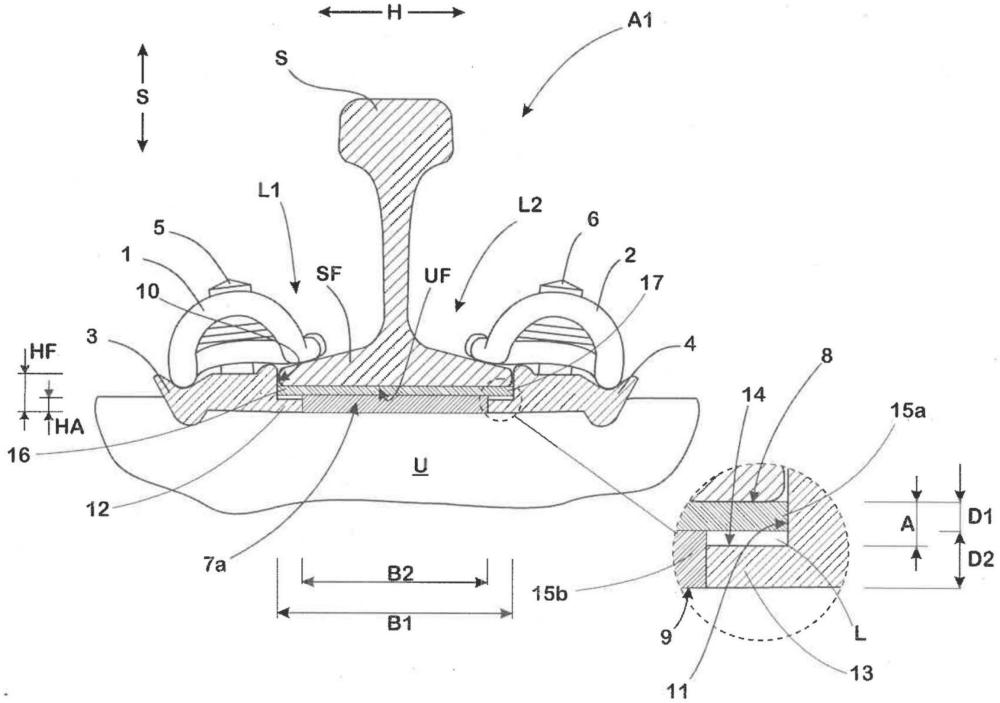

图1以横向于轨道的纵向延伸的剖面示出用于将轨道车辆的轨道固定在底座上的第一装置;

图2以横向于轨道的纵向延伸的剖面示出用于将轨道车辆的轨道固定在底座上的第二装置。

具体实施方式

在图1和图2中分别示出的装置A1、A2用于将轨道S固定在底座U上,所述底座例如能够通过常规成形和制造的混凝土轨枕构成。

装置A1、A2分别包括两个张紧夹1、2、两个按照传统角形导向板的方式构造的导向板3、4、两个设置为用于张紧相应的张紧夹1、2的张紧机构的张紧螺钉5、6和各一个在俯视图中基本上矩形构造的弹性中间板7a、7b。

弹性中间板7a、7b确保通过装置A1和A2构成的轨道固定点沿重力方向S的限定的弹性的可变形性。

张紧夹1、2中的一个、导向板3、4中的一个以及张紧螺钉5、6中的一个分别布置在轨道S的纵向侧面L1、L2中的一个上,而相应的弹性中间板7a、7b布置在轨道S的足部SF和底座U之间。轨道S相应地以其足部SF的下侧UF置于相应的弹性中间板7a、7b的与其对应的支撑面8上,中间板7a、7b以其与底座U对应的放置面9置于底座U的上侧上。

导向板3、4在其与轨道足部SF对应的前侧上分别具有贴靠面10、11,轨道足部SF以其各自对应的纵向边缘在该贴靠面上引导。在此处未示出的轨道车辆驶过时,由轨道S产生的、沿横向于轨道S的纵向延伸沿水平方向H定向的横向力由此由导向板3、4以本身已知的方式接收,并且被导引到底座U中。

在导向板3、4的上侧上以同样已知的方式设有在此未详细示出的成型元件,用于引导分别安置在导向板3、4上的张紧夹1、2。同样以通常的方式在每个导向板3、4中成型有在此未示出的、从上侧通向底座U的通孔,用于张紧相应的张紧夹1、2的张紧螺钉5、6穿过该通孔。张紧螺钉5、6在此分别拧入到一个装入到底座U中的、在此未示出的榫钉中。

在装置A1中,在导向板3、4的贴靠面10、11上分别成型有止挡12、13,该止挡从相应的贴靠面10、11突入由导向板3、4在其纵向侧面上分别限定的空间中,中间板7a布置在该空间中。止挡12、13利用其下侧置于底座U的上侧上。同时,止挡12、13在贴靠面10、11的整个在轨道S的纵向上测量的长度上延伸。

止挡12、13沿重力方向S(=竖直方向)测量的高度HA小于贴靠面10、11的高度HF,从而在相应的止挡12、13的对应于轨道S的足部SF的上侧14与轨道S的足部SF的下侧UF之间存在间距A。止挡12、13的高度HA例如占贴靠面10、11的高度HF的40%,从而间距A例如为贴靠面10、11的高度HF的60%。

在装置A1中,弹性中间板7a由两个弹性层15a、15b组成,这两个弹性层彼此堆叠。层15a、15b可以松散地彼此叠置放置,因为在安装状态下作用在层15a、15b上的压力防止沿着其彼此贴靠的面移动。可选地,层15a、15b可以通过材料配合的连接、例如通过粘接持久固定地相互连接,以便形成紧凑的、统一的、可特别简单地操作的构件。两个弹性层15a、15b由持久弹性可压缩的、细孔的、微孔的EPDM材料构成,其中第一弹性层15a具有与第二弹性层15b相比更高的、例如刚度C1为60kN/mm的静态刚度。另一方面,第二弹性层15b具有比第一弹性层15a更低的、例如刚度C2为40kN/mm的静态刚度。因此,在装置A1中,在第一弹性层15a和相对于第一弹性层15a居中布置的第二弹性层15b彼此重叠的区域内,中间板7a的刚度Cges为24kN/mm,而装置A1的动态总刚度Cdyn取决于由张紧夹1、2施加的压紧力,例如为27kN/mm至35kN/mm。

弹性中间板7a的支撑面8设置在第一弹性层15a的背离第二弹性层15b的自由侧上,而中间板7a的放置面9构造在第二弹性层15b的背离第一弹性层15a的下侧上。

第一弹性层15a和第二弹性层15b在轨道的纵向方向上测量的长度相同。

第二弹性层15b的宽度B2相当于存在于止挡12、13的相互对应的自由端面之间的净宽,使得第二弹性层15b在其纵向侧面上在止挡12、13上被引导。

与在此示出的用于轨道固定的装置A1的其他方案无关,在止挡12、13仅在导向板3、4的相应的贴靠面10、11的长度的一部分上延伸的情况下,有利的是,以本身已知的方式在第二弹性层15b的相对应的纵向侧面中成形有凹口,相应的止挡12、13形状配合地接合到该凹口中。以此方式能够防止弹性中间板7a在轨道S的纵向方向上的移动。

中间板7a的第一弹性层15a的宽度B1大于第二弹性层15b的宽度B2,并且相当于存在于导向板3、4的贴靠面10、11之间的净宽。因此,第一弹性层15a在中间板7a的纵向侧面上分别以一个纵向侧面区段16、17突出于相对其居中布置的第二弹性层15b。

在中间板7a中,第二弹性层15b的厚度D2大于止挡12、13的高度HA,使得在没有被轨道车辆加载的装置A1中,在纵向侧面区段16、17的下侧和止挡12、13的上侧14之间存在高度最多3mm的气隙L。相应地,第一弹性层15a的厚度D1小于中间板7a的厚度D2,从而轨道足部SF的下侧UF和底座U的上侧之间的间距完全地通过中间板7a来填充。

轨道S在驶过装置A1的轨道车辆的负载的作用下下沉,其中,首先刚性较低的第二弹性层15b被较强地压缩,直至第一弹性层15a以纵向侧面区段16、17置于分别对应的止挡12、13上。随后,刚度较大的第一弹性层15a也被压缩,其中,由于较高的刚度,该压缩面对较大的弹性阻力。在轨道S围绕其纵轴线LA倾转的情况下,在倾斜方向上分别受负载的纵向侧面区段16、17在克服气隙L之后同样置于所对应的止挡12、13上,使得轨道在进一步的倾斜运动中同样以相对高的弹性阻力被支撑。

在装置A2中,止挡20、21设置为单独预制的构件,其如此布置在导向板3、4的彼此对应的贴靠面10、11之间的自由空间中,即,其关于相应的贴靠面10、11居中地定位并且紧密贴靠在贴靠面上。止挡20、21的高度在此相当于贴靠面10、11的高度HF的30-80%,例如40%。

在装置A2中,弹性中间板7b包括由两个彼此堆叠的弹性层22a'、22a”形成的第一弹性层22a和整体地形成的第二弹性层22b。层22a'、22a”和22b也分别由对此被证实有效的EPDM、PUR或TPU材料制成。尤其是层22a”在此优选由EPDM材料制成,因为该材料由于其刚度的渐进特性曲线特征特别有效地抵抗轨道倾斜。布置在最上面的弹性层22a'具有相对于另外两个弹性层22a”和22b更高的例如60kN/mm的刚度,而另外两个弹性层22a”、22b具有相同的40kN/mm的刚度。因此,中间板7b的由弹性层22a’和22a”形成的第一弹性层22a的刚度C1为24kN/mm,并且中间板7b的刚度Cges为15kN/mm。

中间板7b的第二弹性层22b在装置A2中也填充止挡20、21的相互对应的端面之间的净宽。然而同时,第二弹性层22b的高度被限制到止挡20、21的高度。

由弹性层22a'和22a”共同形成的第一弹性层22a松散地放置在第二层22b上或者也可以材料配合地连接在第二弹性层22b上。在此,布置在最上面的刚度较大的弹性层22a’占据第一弹性层22a的总厚度D22的大约一半,而第一弹性层22a的总厚度D22的其余部分通过弹性层22a”占据。

这样组成的第一弹性层22a在导向板3、4的贴靠面10、11之间分别以一个纵向侧面区段23、24延伸超过相对于其居中布置的第二弹性层22b的纵向侧面。在此,中间板7b的第一弹性层22a的总厚度D22相应于止挡20、21的上侧与轨道足部SF的下侧UF之间的间距A,从而相应的间距A通过纵向侧面区段23、24完全填充。

由于间距A被完全填充,轨道S的足部SF在装置A2的区域中在任何时刻都在其下侧UF的整个宽度上弹性地被支撑。因此,中间层7b从一开始就提供抵抗在图2中通过虚线示出的轨道S的倾斜运动的弹性阻力,通过该弹性阻力一方面确保了该运动的柔和的、无冲击的变化曲线,并且另一方面防止了过度倾斜。

在此,无论是在中间板7a中,还是在中间板7b中,分别贴靠在轨道足部SF上的弹性层15a或22a'的相对高的刚度确保了,在使用中作用到中间板7a、7b上的负载均匀地分布到更易变形的中间板7a的弹性层15b上或中间板7b的弹性层22a”和22b上,从而防止了过载和过早的磨损。

附图标记说明

1、2 张紧夹

3、4 导向板

5、6 张紧螺钉

7a 装置A1的弹性中间板

7b 装置A2的弹性中间板

8 各个弹性中间板7a、7b的支撑面

9 各个弹性中间板7a、7b的放置面

10、11 导向板3、4的贴靠面

12、13 止挡

14 止挡12、13的上侧

15a 中间板7a的第一弹性层

15b 中间板7a的第二弹性层

16、17 中间板7a的纵向侧面区段

20、21 装置A2的止挡

22a 中间板7b的第一弹性层

22a'、22a” 形成第一弹性层22a的弹性层

22b 中间板7b的第二弹性层

23、24 中间板7b的纵向侧面区段

A 各个止挡12、13的上侧14与轨道S的足部SF的

下侧UF之间的间距

A1、A2 用于将轨道S固定在底座U上的装置

B1 第一弹性层15a的宽度

B2 第二弹性层15b的宽度

D1 第一弹性层15a的厚度

D2 第二弹性层15b的厚度

D22 第一弹性层22a的总厚度

H 水平方向

HA 止挡12、13的高度

HF 贴靠面10、11的高度

L 气隙

L1、L2 轨道S的纵向侧面

LA 轨道S的纵轴线

S 轨道

SF 轨道S的足部

U 底座(混凝土轨枕)

UF 轨道S的足部SF的下侧

- 用于轨道车辆轨道固定点的弹性元件和固定点

- 用于形成轨道固定装置的系统和轨道固定装置

- 轨道车辆和用于轨道车辆的车载除雪装置

- 轨道车辆和用于轨道车辆的车载除雪装置

- 用于轨道车辆的下铰接装置和具有其的轨道车辆

- 用于在轨道固定点中布置在基底和轨道车辆轨道之间的中间板以及轨道固定系统

- 用于轨道车辆轨道固定点的弹性元件和固定点