大口径火炮身管膛线多齿形分段式电解加工阴极及工装

文献发布时间:2024-01-17 01:27:33

技术领域:

本发明属于电解加工技术领域,涉及一种大口径火炮身管膛线多齿形分段式电解加工阴极及工装。

背景技术:

大口径火炮身管膛线的传统加工工艺是机械拉削,加工十几~几十条膛线需采用多把拉刀,分组进行拉削,经过成百上千次的拉削,才能完成膛线的加工,存在着加工效率低、成本高、加工质量差的问题,并且在针对新一代超高强炮钢、铬基高温合金等新型高强高硬火炮身管材料加工时,传统机械拉削工艺根本无法实现高效高质量加工,已无法满足现代战争对105mm、155mm等大口径火炮身管膛线的实际生产需求。

而电解加工技术是利用电化学阳极溶解原理,在高速流动电解液的作用下实现非接触式小间隙加工的一种高效高质量特种加工技术,具有不受金属材料强度、硬度、韧性的限制,工具阴极无损耗、工件表面无残余应力、效率高、表面质量好等优点,无疑是新一代超高强炮钢、铬基高温合金等新型高强高硬火炮身管材料的首选加工工艺。

由于传统的整体式电解加工阴极的工作齿与阴极体是一体式结构,基于电化学加工的原理,电解加工过程易受多种因素所影响,如电场、磁场、流场等因素,甚至工件材料(即工件材料不均匀和杂质等因素),都会导致加工的失败,阴极在加工过程中出现烧蚀损坏后,整体式电解加工阴极则需要整个更换掉,工件也会进行报废处理,同时在电解加工过程中还存在流场不均匀易短路、阴极成型精度差、阴极反复修正成本高等问题,无疑增加了生产成本和阴极研制周期,一定程度上也限制着电解加工的发展。

现有的火炮身管膛线电解加工过程中,由于阴极与工装结构的缺陷,身管工件末端不能精密成型加工,对于不能完全精密成型加工的工件,目前一般的解决办法是在工件加工末端多预留出一个阴极的工作长度,加工完成后再将预留部分切除,因此造成了身管材料的浪费。

发明专利“大口径深混合膛线复式阴极及其设计方法”(申请号201310559158.8)将阴极工作齿设计为可更换式结构,解决了传统阴极在使用过程中因工作齿严重烧伤导致整个阴极报废的问题,但存在着因阴极工作齿齿形相同造成的试验次数过多、阴极研制周期长等问题。

发明专利“200毫米口径等壁厚螺杆钻具定子内螺旋电解加工阴极”(申请号201721371435.2)将阴极设计为粗加工工作齿和精加工工作齿的结构,避免了阴极整体更换的弊端,但粗加工工作齿与可拆卸的精加工工作齿在装配为组合体时,两工作齿齿面的光滑连接过度依赖装配工人的技艺水平,导致两者极易错位,难以保证装配精度,从而影响加工成型精度;同时阴极工作齿出现损坏烧蚀后只能更换精加工工作齿,具有一定的局限性。

发明内容:

本发明的目的在于提供一种大口径火炮身管膛线多齿形分段式电解加工阴极及工装,其克服了现有技术中存在的传统电解加工阴极在加工过程中流场不均匀易短路、阴极成型精度差、阴极反复修正成本高、研制周期长问题。

本发明的另一目的在于提供一种大口径火炮身管的工装,解决现有大口径火炮身管膛线电解加工工件末端无法完全精密成型的问题。

为实现上述目的,本发明采用的技术方案为:

一种大口径火炮身管膛线多齿形分段式电解加工阴极,其特征在于:包括阴极体,阴极体上设置有具有多齿形工作齿的分段式阴极铜体,后引导设置在阴极体尾端,前引导设置在阴极体锥体端,阴极体与拉杆之间设置有中间连接装置,加工时阴极体与拉杆、中间连接装置一体共同旋转进给。

阴极体上的分段式阴极铜体内壁设置有楔形定位键槽,分段式阴极铜体利用楔形键进行串联固定,且分段式阴极铜体上的多齿形工作齿具有不同特征参数,包括阴线角、阳线角、齿宽、齿深或缠角等。

阴极体的后引导为环形件,在与阴极体螺纹连接时通过旋转棱柱进行拧紧;工件与后引导外圆柱间隙配合。

中间连接装置与拉杆外径一致,中间连接装置左侧的内螺纹与拉杆的外螺纹连接,中间连接装置右侧有锥体式紧固结构、防水垫和密封圈,与阴极体锥体端圆周均布的限位螺纹孔相配合。

拉杆外表面为绝缘材质,内部材质为铜,拉杆为双头螺纹结构,一端与机床主轴通过螺纹连接,另一端与中间连接装置通过螺纹连接。

阴极体锥体端与中间连接装置的防水垫端面密封。

阴极体的前引导上设置有“O”形密封圈、出液孔。

中间连接装置上均匀设置有与限位螺纹孔个数相同的沉头螺钉孔,沉头螺钉孔与阴极体锥体端的限位螺纹孔通过螺钉紧固。

一种大口径火炮身管的工装,其特征在于:火炮身管工件末端设置有与火炮身管内径尺寸相同的套筒工装,如遇到工件外径小于套筒工装后端孔径的情况,可在工件外表套装自紧式钢圈与套筒工装共同使用,套筒工装与火炮身管连接,套筒工装为金属材质,与阴极体、中间连接装置、拉杆配合使用。

加工时阴极体、拉杆、中间连接装置与套筒工装同轴,加工完成后阴极体完全进入套筒工装内。

与现有技术相比,本发明具有的优点和效果如下:

1、本发明利用楔形键将具有多齿形的分段式阴极铜体串联固定,保证分段式阴极铜体精确安装,不发生错位,避免了组合式阴极易错位影响加工成型精度的弊端,且可以通过一次试验,获得不同的齿形结构对大口径火炮身管膛线加工影响的研究,显著缩短了试验次数,降低了阴极研制成本;确保大口径火炮身管工件末端精密成型、提高材料利用率;

2.本发明采用锥体式结构将阴极与拉杆进行紧密连接,解决阴极反复拆卸,螺纹磨损严重,阴极导电性能下降,造成拉杆和阴极均无法正常使用的问题;

3.本发明在待加工的大口径身管工件末端,设计一种与火炮身管内径尺寸相同的套筒工装,将套筒与身管连接,解决了现有大口径火炮身管膛线电解加工工件末端无法精密成型、材料浪费严重等问题。避免了大口径火炮身管末端材料的切除,显著降低了人工成本、节约了大量炮钢材料。

附图说明:

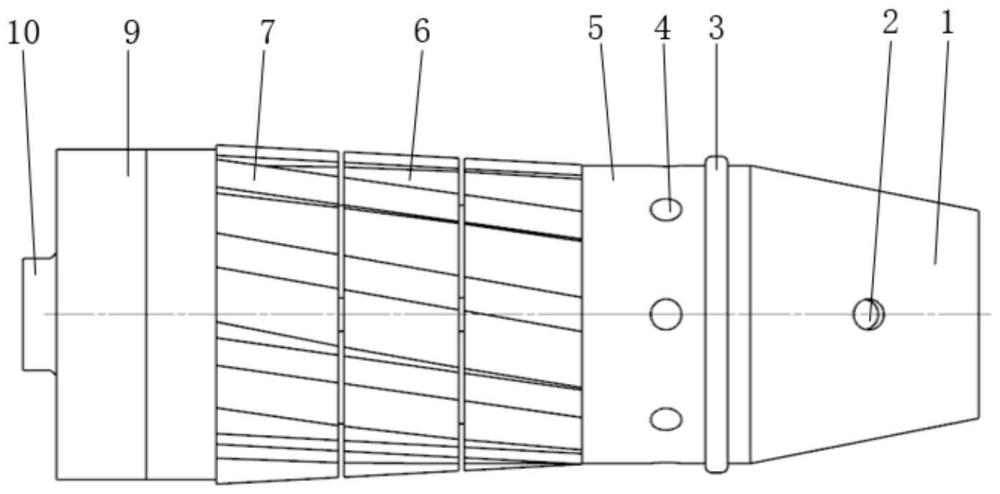

图1为本发明的阴极结构示意图;

图2为本发明的分段式阴极铜体结构示意图;

图3为本发明的中间连接装置结构示意图;

图4为本发明的拉杆结构示意图;

图5为本发明的套筒工装结构示意图;

图6为本发明的整体装置示意图;

图中:1、阴极体;2、限位螺纹孔;3、“O”形密封圈;4、出液孔;5、前引导;6、分段式阴极铜体;7、多齿形工作齿;8、楔形定位键槽;9、后引导;10、棱柱;11、内螺纹;12、中间连接装置;13、防水垫;14、沉头螺钉孔;15、密封圈;16、外绝缘层;17、拉杆;18、外螺纹;19、套筒工装;20、密封垫;21、工件;22、支撑座。

具体实施方式:

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

本发明为一种大口径火炮身管膛线多齿形分段式电解加工阴极及工装,包括阴极体 1、分段式阴极铜体 6、后引导 9、中间连接装置 12、拉杆 17、套筒工装19。所述阴极体1上具有多齿形工作齿的分段式阴极铜体6利用楔形键进行串联固定,后引导9通过螺纹连接装配在阴极体1尾端,阴极体1锥体端与中间连接装置12的防水垫13端面密封,阴极体前引导5的“O”形密封圈3在加工过程中起到防止电解液泄露的作用,中间连接装置12右端口的密封圈15对阴极体1的锥体型面进行密封,沉头螺钉孔14和阴极体锥体端限位螺纹孔2通过螺钉紧固,阴极体1与拉杆17、中间连接装置12一体共同旋转进给,加工时阴极体 1、拉杆17、中间连接装置 12、套筒工装19同轴,加工完成后阴极体1完全进入套筒工装19内。

所述阴极体1上的分段式阴极铜体6内壁有楔形定位键槽8,分段式阴极铜体6利用楔形键进行串联固定,且分段式阴极铜体6上的多齿形工作齿具有不同特征参数(如阴线角、阳线角、齿宽、齿深、缠角等)。

所述阴极体1的后引导为环形件,在与阴极体1螺纹连接时通过旋转棱柱10拧紧;工件21与后引导9外圆柱间隙配合,起到支撑阴极体1的作用。

所述中间连接装置12与拉杆17外径一致,中间连接装置12左侧有内螺纹11与拉杆17的外螺纹连接,右侧有锥体式紧固结构和防水垫13、密封圈15,与阴极体1的锥体端的限位螺纹孔相配合,螺钉旋入沉头螺钉孔14和螺纹孔即可起到限位固定作用,同时螺钉可完全旋进沉头螺钉孔14,避免了螺钉突出干涉加工过程。

所述的拉杆17外表面为绝缘材质,内部材质为铜,拉杆17为双头螺纹结构,一端与机床主轴通过螺纹进行连接,另一端与中间连接装置12通过螺纹进行连接,确保阴极体1的顺利连接。

所述的套筒工装19与阴极体 1、中间连接装置 12、拉杆17配合使用,确保大口径火炮身管末端完全精密成型,避免了身管材料的浪费。

实施例1:

参见图1-图5,本发明的大口径火炮身管膛线多齿形分段式电解加工阴极及工装,包括有阴极体 1、分段式阴极铜体 6、后引导 9、中间连接装置 12、拉杆17、套筒工装19。结构上具有多齿形工作齿7的分段式阴极铜体6利用楔形键串联固定在阴极体1上,串联式结构不必过度依赖装配工人的技艺水平,分段式阴极铜体间也不会错位导致影响加工成型精度。

阴极体1锥体端设置有限位螺纹孔2。在使用时,将阴极体1锥体端插入中间连接装置12的锥形孔内,并旋转一定角度后将阴极体1上的限位螺纹孔2与中间连接装置12中的沉头螺钉孔14对齐,同时用螺钉连接以实现对阴极体1的限位固定,通过阴极体1前引导5的“O”形密封圈3对加工过程中流通的电解液加以密封,保证加工过程的正常进行。分段式阴极铜体结构使得阴极即使出现损坏,也不必更换整个阴极。阴极体1的后引导9为环形件,通过旋转棱柱10与阴极体1螺纹连接,工件21与后引导9外圆圆柱间隙配合,起支撑阴极体1的作用。

实施例2:

参见图2,本发明与现有的相同参数阴极工作齿相比,通过分段式阴极铜体6上的多齿形工作齿7(阴线角、阳线角、齿宽、齿深、缠角等特征参数不同),经过一次试验即可获得不同的齿形结构对大口径火炮身管膛线加工影响的研究,避免了相同参数阴极齿试验次数多、阴极研制周期长的弊端。

实施例3:

参见图1和图3,阴极体1锥体端与中间连接装置12的防水垫13端面密封,阴极体1前引导5的O形密封圈3在加工过程中起到防止电解液泄露的作用,中间连接装置12右端口的密封圈15对阴极体的锥体型面进行密封,沉头螺钉孔14和阴极体1锥体端的限位螺纹孔2通过螺钉紧固,阴极体1与中间连接装置12形成锥紧固结构,该结构完全弥补了长时间的旋转进给加工后阴极难以从拉杆上拆卸的缺陷,解决了阴极和拉杆的连接螺纹损坏后,阴极和拉杆均会报废的问题,降低了电解加工的成本。中间连接装置12通过螺纹与拉杆17相连接,外径与拉杆17外的绝缘层16的外径相同,与拉杆17一体同步旋转进给。加工时阴极体1、拉杆 17、中间连接装置 12、套筒工装19同轴,加工完成后阴极体1完全进入套筒工装19内。

实施例4:

参见图1-图6,支撑座22起到支撑工装的作用,工装后端孔与工件21外径一致,且两者为端面密封,使用时,将工件21嵌入与其外径一致的套筒工装19后端孔内,如遇到工件21外径小于套筒工装19后端孔径的情况,可在工件21外表套装自紧式钢圈与套筒工装19共同使用,且通过端面密封,加工进行到末端时阴极可进入与火炮身管内径尺寸相同的套筒工装19内,从而实现对工件21末端完全精密成型加工。

本发明通过套筒工装19与阴极体 1、中间连接装置 12、拉杆 17、支撑座22配合使用可以使工件一次性完全加工,加工完成后全段工件均达到了完全精密成型加工,不必切除,工件材料无浪费,降低了加工成本。

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,凡是利用本发明的说明书及附图内容所做的等同结构变化,均应包含在发明的专利保护范围内。

- 一种钛合金身管膛线高效精密电解加工阴极

- 一种钛合金身管膛线高效精密电解加工阴极