一种分割导体悬链式交联生产工艺

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及电缆技术领域,特别涉及一种分割导体悬链式交联生产工艺。

背景技术

分割导体是电力电缆用来传输电流的载体,是决定电缆经济型和可靠性的重要组成部分。高压电力电缆标称截面为800mm

分割导体通常由五股块拼合而成,股块之间采用绝缘皱纹纸隔离,绞制完成后,用半导电带绕包扎紧。分割导体相较紧压导体而言,圆整度难以控制,同时分割导体的质量优劣对后道交联工序的偏心度及线芯圆整度亦有所影响,尤其是悬链设备,偏心的调节更为困难。导体经过交联生产线的上牵引后,还未进入挤塑机前,就有错位压扁的情况发生。故此,对于导体及交联工艺技术水平有着很大的考验,是高压电缆生产企业面临的一道难题。

发明内容

针对现有技术的不足和缺陷,提供一种分割导体悬链式交联生产工艺,能够保证电缆线芯具有优异的圆整度。

为实现上述目的,本发明提供以下技术方案。

一种分割导体悬链式交联生产工艺,包括以下步骤:

S1.分割导体设计,根据分割导体的尺寸,确定中心导体的尺寸和外层股块的尺寸,通过填充系数及压缩率计算出每个外层股块的截面积,进而计算出每个外层股块的内壁和外壁的弧形半径以及单丝直径;

S2.股块绞合:通过绞合设备将多根圆形单丝绞合成相应尺寸的外层股块;

S3.股块成缆:通过成缆设备将中心导体和外层股块进行绞合以形成最终的分割导体;

S4.交联生产,包括以下步骤:

S41.通过牵引装置将分割导体牵引至悬链交联设备中;

S42.通过悬链交联设备对分割导体的外周进行挤塑,以在分割导体的外周形成绝缘层;

S43.挤塑完成后,将挤包有绝缘的分割导体牵引至交联硫化管进行交联,交联硫化管具有冷却段和与冷却段依次连接的十节加热段,其中冷却段上设有固化系统,所述固化系统包括冷却段首端连通的进气管以及与冷却段末端连通的出气管以及热交换器,冷却氮气经过进气管进入冷却段内,再经出气管流出,经过热交换器进行冷却后重新进入进气管内,第一节加热段的硫化温度低于第二节加热段的硫化温度,且第一节加热段的硫化温度高于第三节加热段的硫化温度。

本发明的有益效果为:本发明的生产工艺,通过在挤塑完成后,先通过固化系统直接冷却,对刚挤出的芯线表面冷却定型,冷却时交联层产生收缩,在交联层表面张力的作用下,将仍处于熔融状态的绝缘产生向心力的作用,减小重力影响,保持好的同心状态,大大改善了圆整度情况,并且由于交联层中的绝缘在刚挤出时还处于熔融状态,因此将第一节加热段的硫化温度设置为低于第二节加热段的硫化温度,从而能够避免第一节加热段的温度过高而造成绝缘熔融流淌,影响线芯的圆整度。

作为本发明的一种改进,在步骤S41中,牵引装置将分割导体先经过整圆装置再牵引至悬链交联设备内,其中整圆装置包括底板和若干引导机构,所述底板上设有穿线孔,若干个所述引导机构设置于所述底板上,每一所述引导机构包括固定设置于所述底板上的安装座、滑动设置于所述安装座上的导轮架、用于将导轮架进行固定的固定件以及转动设置于所述导轮架上的引导轮,若干个所述引导机构的引导轮在穿线孔的外周呈圆周排布,且多个引导轮配合形成供分割导体穿过的导缆孔。

作为本发明的一种改进,所述引导装置还包括调节件,所述调节件与所述导轮架连接,以带动所述导轮架及引导轮沿穿线孔的径向移动,所述安装座上设有通孔,所述调节件的首端形成有操作部,所述调节件的末端穿过通孔并通过螺纹配合与导轮架连接。

作为本发明的一种改进,所述安装座的上端设有螺孔,所述固定件的外周形成有与螺孔配合的螺纹,所述固定件的底端穿过螺孔与所述导轮架的上表面相抵以将所述导轮架进行固定。

作为本发明的一种改进,在步骤S43中,第一节加热段的硫化温度为360摄氏度,第二节加热段的硫化温度为365摄氏度,第三节加热段的硫化温度为340摄氏度。

作为本发明的一种改进,在步骤S42中,悬链交联设备上设有位于挤塑机头处的热态测偏仪和位于交联硫化管末端的冷态侧偏仪,挤塑机头在进行挤塑时,通过热态侧偏仪对交联层的厚度进行检测,得到尺寸h1,交联硫化管在冷却后,通过冷态侧偏仪对冷却后的交联层的厚度进行检测,得到尺寸h2,再通过对h2和h1的尺寸进行比对,调整悬链交联设备对交联层的加工厚度。

作为本发明的一种改进,在步骤S43中,所述进气管与冷却段首端的上方连通,所述出气管与冷却段末端的下方连通。

作为本发明的一种改进,在步骤S43中,所述牵引装置包括安装架和设置于安装架内的上皮带机构和下皮带机构,所述上皮带机构包括上皮带和驱动所述上皮带运行的上驱动元件,所述下皮带机构包括下皮带和和驱动所述下皮带运行的下驱动元件,所述上皮带和下皮带之间形成供分割导体穿过的牵引通道,所述牵引装置还包括设置于安装架上的上压紧机构和下压紧机构,所述上压紧机构与上皮带配合,以带动上皮带向牵引通道处移动,所述下压紧机构与下皮带配合,以带动下皮带向牵引通道处移动。

作为本发明的一种改进,在步骤S43中,所述上压紧机构包括沿上皮带的方向设置的多个上气囊和为多个上气囊进行充气的上充气元件,所述下压紧机构包括沿下皮带的方向设置的多个下气囊和为多个下气囊进行充气的下充气元件,通过调整上充气元件对上气囊的充气压力,进而调整上气囊对上皮带的压力,以推动上皮带向牵引通道处移动,通过调整下充气元件对下气囊的充气压力,进而调整下气囊对下皮带的作用力,以推动下皮带向牵引通道处移动。

附图说明

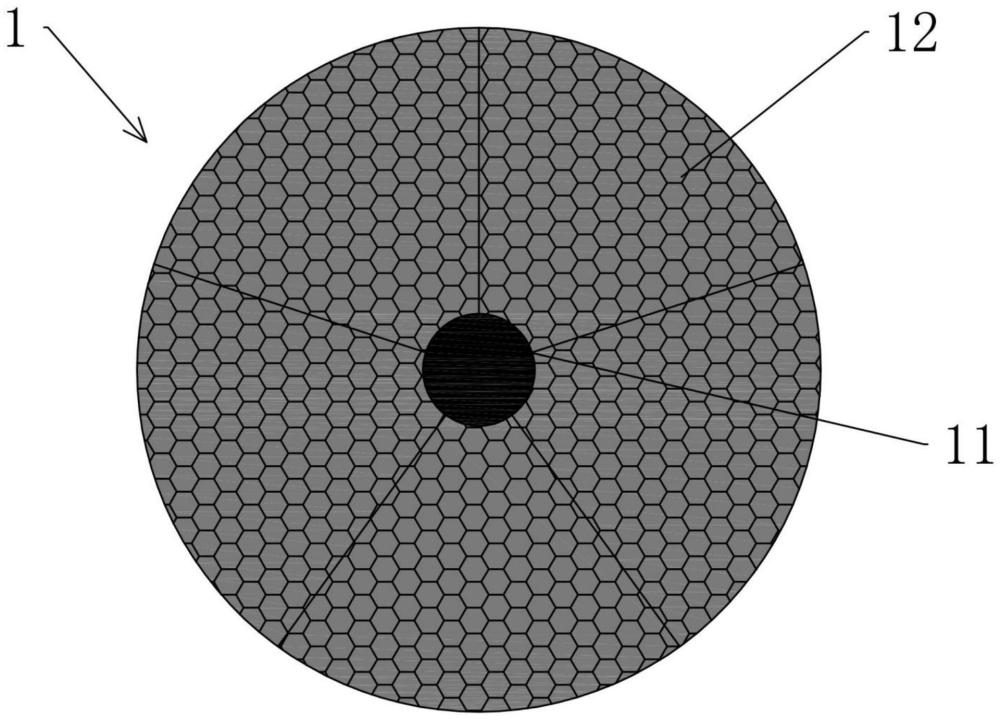

图1是本发明的分割导体的截面结构示意图。

图2是本发明的整圆装置的结构示意图。

图3是本发明的引导机构的结构示意图。

图4是本发明的引导机构的另一角度结构示意图。

图5是本发明的牵引装置的结构示意图。

图6是本发明的交联硫化管的结构示意图。

图中,1、分割导体;11、中心杆;12、外层股块;2、整圆装置;21、底板;22、引导机构;221、安装座;222、导轮架;2221、第一支撑臂;2222、第二支撑臂;223、调节件;224、安装轴;225、引导轮;226、螺母;227、垫片;228、固定件;3、牵引装置;31、安装架;32、上皮带机构;33、下皮带机构;34、上气囊;35、下气囊;36、牵引通道;4、交联硫化管;41、固化冷却段;42、第一节加热段;43、进气管;44、出气管;45、热交换器;

具体实施方式

结合附图对本发明进一步阐释。

参见图1至图6所示的一种分割导体1悬链式交联生产工艺,包括以下步骤:

S1.分割导体1设计,确定分割导体1的结构,根据电阻要求计算出理论的绞合截面,通过紧压系数及延伸率计算出单丝直径及每道外层股块12的圆弧半径,以及中心导体的尺寸,通过CAD软件进行优化校核,绘制出制作股块上下压轮的型腔,同时为防止生产时上下压轮的晃动,进行了模具的优化,使之上下匹配,具有自咎偏的功能,对股块的宽高稳定亦有所帮助;

S2.股块绞合,通过绞合设备将多根圆形单丝绞合成相应尺寸的外层股块12,为保证股块成缆的圆整度,将多个外层股块12的宽高保持一致;具体而言,采用正规绞合结构,1+6+12开始进行压轮紧压,之后每道逐层进行紧压,在每道紧压前,每根圆形单丝预先经过圆形纳米模和异型预成型模,这样使单丝排布更加均匀,成型更加容易的同时股块的宽高更加稳定。在生产过程中,控制好每一根导体的张力,使之达到相同紧压延伸效果。注意每一道的节距调整,不得有因较大节距产生的缝隙和较小节距产生的飞边等情况。为保证股块成缆的圆整度,多股块的宽高需保持一致,因此采用在线式激光测径仪检测,测径仪的一个光束水平照射被测股块,用于测量股块宽度,另一束光束竖直照射股块,用于测量股块高度,并始终在这两个方向来回摆动,摇摆周期约1秒,±5%的摆动幅度足够满足绝大部分导体自身的扭动。生产人员可以通过测径仪显示屏上的宽高显示进行质量把控,使多个股块的宽偏差,高偏差分别降至0.1左右,成缆后外径公差可控制在0.3mm以内。

S3.股块成缆,将中心导体和多个外层股块12送入成缆设备内,成缆设备将中心导体和外层股块12轴向绞合从而形成分割导体1;中心导体采用实心结构,中心支撑更为稳定,与外周股块贴合更为紧密,整体成缆后结构更为紧凑紧实;并且中心导体先依次经过张力装置和矫直装置再进入成缆设备内,通过张力装置调整中心杆11的张紧程度,通过矫直装置使得中心导体能够笔直进入成缆设备内,防止因弯曲而导致结构松散,使股块与铜杆贴合紧密,结构紧凑。股块成缆时,应和股块预扭节距设置相等,但在生产时,为了保证成缆效果,可将成缆节距设得稍小些,因分割股块及成缆节距可能出现波动,如设计成一样,可能出现成缆节距比股块节距大的情况,导致成缆结构松散,效果较差。成缆后增加绕包机的张力,使半导电带紧密的包在导体外,也起到了扎紧整圆的作用。经过收线牵引时,减小皮带的压力,使之控制在能拉动又不至打滑的程度,将皮带压力对导体的影响降至最低。

S4.交联生产,包括以下步骤:

S41.通过牵引装置3将分割导体1先经过整圆装置2再牵引至悬链交联设备内。

具体而言,整圆装置2包括底板21和若干引导机构22,所述底板21上设有穿线孔,若干个所述引导机构22设置于所述底板21上,就本实施例而言,所述引导机构22具有三个,每一所述引导装置包括固定设置于所述底板21上的安装座221、滑动设置于所述安装座221上的导轮架222、用于将导轮架222进行固定的固定件228以及转动设置于所述导轮架222上的引导轮225,三个所述引导机构22的引导轮225在穿线孔的外周呈圆周均匀排布,且三个引导轮225之间配合形成导缆孔。

安装座221上形成有滑槽,导轮架222的首端伸入滑槽内,导轮架222的末端上并排设有第一支撑臂2221和第二支撑臂2222,所述第一支撑臂2221和第二支撑臂2222间隔设置,使得第一支撑臂2221和第二支撑臂2222之间形成有安装空间,所述第一支撑臂2221和第二支撑臂2222之间设有安装轴224,所述引导轮225转动设置于所述安装轴224上。所述安装轴224的两端设有螺纹,第一支撑臂2221和第二支撑臂2222上分别设有安装口,安装轴224的两端设置于所述安装口上,当所述安装轴224设置于第一支撑臂2221和第二支撑臂2222之间时,所述安装轴224的两端通过螺纹分别安装有螺母226,并使得螺母226分别与第一支撑臂2221和第二支撑臂2222的外侧壁相抵,以将所述安装轴224进行固定,防止安装轴224移动。并且引导轮225拆装方便,根据分割导体1的不同大小进行更换相适配的引导轮225。

此外,所述安装轴224上还设有位于引导轮225的垫片227,垫片227位于引导轮225的两侧,通过垫片227的厚度调节,引导轮225在转动的同时能够轴向移动,从而能够微调以应对分割导体1没在中心的情况。引导轮225采用金属钢材,且经抛光处理,相较尼龙更不易磨损,硬度更高,对分割导体1的受压力更大,避免分割导体1股块的反弹,同时引导轮225内置有轴承,从而能减少与分割导体1的滚动摩擦阻力。所述引导轮225的中部内凹形成弧形接触面,且所述弧形接触面的半径与分割导体1的外径相适配。使得引导轮225能够与分割导体1的外周贴合度更好。引导轮225两侧凸起处进行倒圆处理,不伤芯线,弧形接触面的高度略小于分割导体1的半径,使得收拢后,间隙小,贴合面积更大,整圆效果更佳。

所述引导装置还包括调节件223,所述安装座221上设有通孔,所述调节件223的末端的外周形成有外螺纹,所述导轮架222上设有螺孔,所述调节件223的末端穿过通孔并通过外螺纹与螺孔的配合与导轮架222连接。所述调节件223的首端位于安装座221外,并形成有操作部,通过转动操作部,能够带动调节件223转动,从而通过外螺纹与螺孔的配合,带动导轮架222及引导轮225沿穿线孔的径向移动。使得导轮架222移动更加省力便捷,而且定位更加精准。

所述安装座221的上端设有螺孔,固定件228为螺杆,所述固定件228的外周形成有与螺孔配合的螺纹,所述固定件228的底端穿过螺孔与所述导轮架222的上表面相抵以将所述导轮架222进行固定。通过转动固定件228,从而使得固定件228上下移动,以便于将导轮架222进行固定以及松开。从而避免防止长时间的生产导致的引导轮225位置偏移。使用时,将分割导体1穿过通孔进入导缆孔内,再通过移动导轮架222,调整引导轮225至更贴合分割导体1的位置,使得引导轮225与分割导体1的外周相抵,对分割导体1起到固定整圆的作用,同时对于牵引皮带的挤压错位有着显著的纠正改善作用,保证了分割导体1质量的同时对后道交联工序的质量亦有显著的提升。

牵引装置3包括安装架31和设置于安装架31内的上皮带机构32和下皮带机构33,所述上皮带机构32包括上皮带和驱动所述上皮带运行的上驱动元件,所述下皮带机构33包括下皮带和和驱动所述下皮带运行的下驱动元件,所述上皮带和下皮带之间形成供分割导体1穿过的牵引通道36。

所述牵引装置3还包括设置于安装架31上的上压紧机构和下压紧机构,所述上压紧机构包括沿上皮带的方向设置的多个上气囊34和为多个上气囊34进行充气的上充气元件,所述下压紧机构包括沿下皮带的方向设置的多个下气囊35和为多个下气囊35进行充气的下充气元件。通过调整上充气元件对上气囊34的充气压力,进而调整上气囊34对上皮带的压力,从而调整上皮带与牵引通道36内分割导体1之间的作用力,通过调整下充气元件对下气囊35的充气压力,进而调整下气囊35对下皮带的作用力,从而调整下皮带对牵引通道36内分割导体1的压力。分割导体1从牵引通道36处穿过,上皮带和下皮带的运动时,通过上皮带和下皮带与分割导体1之间的压力,带动分割导体1移动,使得分割导体1能够进入悬链交联设备内,并且通过设置上压紧机构和下压紧机构,可以计算将分割导体1牵引至悬链交联设备上所需的牵引力,根据所需的牵引力,调整上皮带和下皮带对分割导体1的压力,在牵引力足够的情况下,尽量减少上皮带和下皮带的压力,从而减少对分割导体1压扁的情况发生。

同时,将牵引装置3旋转设置,以带动分割导体1进行周期性的旋转,以调节重力对交联层偏心的影响,根据交联层中绝缘的外径与分割导体1直径的比值,调整牵引装置3的旋转速度,绝缘的外径与分割导体1直径之间比值越大,旋转长度需减小,因此牵引装置3旋转速度加快,绝缘的外径与分割导体1直径之间比值越大比值越小,旋转长度需增大,因此牵引装置3旋转速度减慢。

S42.通过悬链交联设备对分割导体1的外周进行挤塑,以在分割导体1的外周形成绝缘层,具体而言,悬链交联设备包括挤塑机头和交联硫化管4,以及位于挤塑机头处的热态测偏仪和位于交联硫化管4末端的冷态侧偏仪,挤塑机头在进行挤塑时,通过热态侧偏仪对交联层的厚度进行检测,得到尺寸h1,交联硫化管4在冷却后,通过冷态侧偏仪对冷却后的交联层的厚度进行检测,得到尺寸h2,再通过对h2和h1的尺寸进行比对,调整交联层的加工厚度。并且悬链交联设备中的交联挤出模具的模套起着定型和稳定挤出压力的作用,为使更优异的圆整度,可适当增加模套承线径长度,以110kV1200mm分割导体1为例,原先的承线径长度为16mm,增加至20mm后,熔融下的粒料经过的定型区时间增加,对外径的塑型效果更佳,增大挤出压力的同时也减轻了离模后重力对于芯线偏心的影响,芯线圆整度得到提高。

S43.挤塑完成后,将挤包有绝缘层的分割导体1牵引至交联硫化管4进行交联,交联硫化管4具有冷却段和依次连接的十节加热段,其中冷却段上设有固化系统,所述固化系统包括冷却段首端连通的进气管43以及与冷却段末端连通的出气管44以及热交换器45,其中进气管43与冷却段首端的上方连通,所述出气管44与冷却段末端的下方连通。进气管43的另一端和出气管44的另一端分别与热交换器45连通,冷却氮气经过进气管43进入冷却段内,再经出气管44流出,经过热交换器45进行冷却后重新进入进气管43内。

通过固化系统直接冷却,冷却时交联层产生收缩,在交联层表面张力的作用下,将仍处于熔融状态的绝缘产生向心力的作用,减小重力影响,保持好的同心状态,大大改善了圆整度情况,并且冷却后的氮气直接从上封闭进入,下吹至一区末端回流至冷却管道重新进行冷却循环。冷却氮气直接与刚挤出的交联芯线接触,固化层的形成速度更快,效果更佳,更利于分割导体1交联偏心的控制。

第一节加热段42的硫化温度低于第二节加热段的硫化温度,且第一节加热段42的硫化温度高于第三节加热段的硫化温度。具体而言,第一节加热段42至第十节加热段内的硫化温度分别为:360摄氏度、365摄氏度、340摄氏度、325摄氏度、320摄氏度、315摄氏度、315摄氏度、310摄氏度、310摄氏度、310摄氏度。

本发明的生产工艺,通过在挤塑完成后,先通过固化系统直接冷却,冷却时交联层产生收缩,在交联层表面张力的作用下,将仍处于熔融状态的绝缘产生向心力的作用,减小重力影响,保持好的同心状态,大大改善了圆整度情况,并且由于交联层中的绝缘在刚挤出时还处于熔融状态,因此将第一节加热段42的硫化温度设置为低于第二节加热段的硫化温度,从而能够避免第一加热段的温度过高而造成绝缘熔融流淌,影响线芯的圆整度。同时通过设置整圆装置2,将分割导体1穿过通孔进入导缆孔内,再通过移动导轮架222,调整引导轮225至更贴合分割导体1的位置,使得引导轮225与分割导体1的外周相抵,对分割导体1起到固定整圆的作用,同时对于牵引皮带的挤压错位有着显著的纠正改善作用,保证了分割导体1质量的同时对后道交联工序的质量亦有显著的提升。此外,还通过在牵引装置3上设置上压紧机构和下压紧机构,能够使得上皮带和下皮带对分割导体1的压力适中,从而减少对分割导体1压扁的情况发生,保证了分割导体1的圆整度。以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

- 交联电缆悬链式连续硫化导线连接件及交联电缆悬链式连续硫化制备方法

- 交联电缆悬链式连续硫化导线连接件及交联电缆悬链式连续硫化制备方法