一种铝制品加工设备及其加工方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及铝制品铣削设备技术领域,尤其是一种铝制品加工设备及其加工方法。

背景技术

铝制品通常采用铸造方式先制成毛坯,如铝制变速箱壳体等,当毛坯生产后需经过多道精加工方能制造成成品,而在铸造后,通常需对端面进行铣削加工,使端面平整。

现有的铣削方式通常是设定吃刀深度后往复横移工作台将整个端面铣削平整,然而,因铸造通常为粗加工,其毛坯表面上具体较多高低不整的凸起部分,在设定吃刀深度后对凸起较高的部分进行铣削时,如不降低横移速度,极易在刀具铣削较高凸台时形成撞刀,从而损坏刀具,不仅会对操作人员产生安全隐患,也大大增加了加工成本,降低了加工效率。

发明内容

本发明针对现有技术中的不足,提供了一种铝制品加工设备及其加工方法。

为解决上述技术问题,本发明通过下述技术方案得以解决:一种铝制品加工设备,包括机架、铣刀及工作台。

上述方案中,优选的,所述机架上设有控制工作台竖直升降的升降电机及控制工作台横向滑动的横移电机;

所述机架上设有控制横移电机移动速度的调速旋钮;

所述调速旋钮通过调速杆连接有吸附板,所述机架上设有与吸附板相配合的驱动板;

所述铣刀两侧对称设有检测工件台面凸起高度的检测杆,所述机架上设有与检测杆相配合的检测支架,所述检测杆穿设检测支架后设有与驱动板相连的拉绳。

上述方案中,优选的,所述机架上设有控制器,所述控制器控制机架上各电机元器件的工作状态,所述驱动板上设有通电后与吸附板相吸的电磁铁,所述电磁铁与控制器相连。

上述方案中,优选的,所述检测杆连接有顶升板,所述驱动板上设有拉杆,所述拉绳一端与顶升板相连,另一端穿设检测支架后与拉杆相连。

上述方案中,优选的,所述机架上设有与拉绳相配合的导向板,所述拉杆上设有固定拉绳的定位板,所述导向板与定位板之间设有第一弹簧。

上述方案中,优选的,所述检测杆端部设有弧形面,所述检测杆材质为耐磨合金。

上述方案中,优选的,所述驱动板转动设于调速杆上,所述导向板上滑动设有与转动一定角度后的拉杆侧壁相配合的六角杆,所述机架上设有若干与升降电机相配合的可控制工作台下降距离的升降按钮,所述六角杆一端与拉杆相配合,另一端在导向板上滑动后可触发对应的升降按钮。

上述方案中,优选的,所述六角杆一端设有与电磁铁电连接的接触按钮,另一端设有与升降按钮相配合的按压块。

上述方案中,优选的,所述导向板与接触按钮之间设有第二弹簧,所述第二弹簧套设于六角杆上。

上述方案中,优选的,所述吸附板上设有手动控制调速旋钮的凸起部。

上述方案中,优选的,一种铝制品加工设备的加工方法,其方法如下:

S1:将工件放置于工作台上,并采用夹具夹紧,随后调整铣刀的铣削深度,通过控制器启动设备;

S2:设备启动后,电磁铁通电与吸附板相吸,横移电机驱动工作台横向滑动,此时检测杆先位移至工件上方;

S3:当检测杆检测到工件上的凸起部分并与之顶靠时,顶升板被顶升,顶升板在向上位移过程中迅速拉动拉绳,并使拉绳拉动拉杆使吸附板转动,吸附板转动后带动调速旋钮转动将横移电机的速度降低,防止速度过快,凸起部分越高,则横移速度越慢;

S4:当凸起部分过高时,此时拉杆转动与接触按钮接触,使电磁铁断电,与吸附板脱离,此时调速旋钮保持在该位置使工作台保持该横移速度,接触按钮被顶靠后带动六角杆位移触发对应的升降按钮,使升降电机驱动工作台下降至该按钮对应的高度;

S5:在工作台下降后,此时铣刀将过高的凸起部分进行铣削,并在铣削完成后,检测杆在第一弹簧作用下下降至凸起部分的位置,随后接触按钮脱离六角杆的接触,使工作台复位至初始高度;

S6:工作台可在横向往复多次将凸起部分铣削平整后,检测杆通过第一弹簧恢复至原位,调速旋钮在第一弹簧复位过程中被驱动板重新吸附带动其复位。

本发明的有益效果是:本发明提供了一种在铣刀吃刀深度设定后,当遇到凸起较高时对工件横移速度进行降低,从而防止速度过快与铣削转速不配合对刀具产生撞击的铝制品加工设备,大大提升了刀具的使用寿命及设备使用的安全性。

附图说明

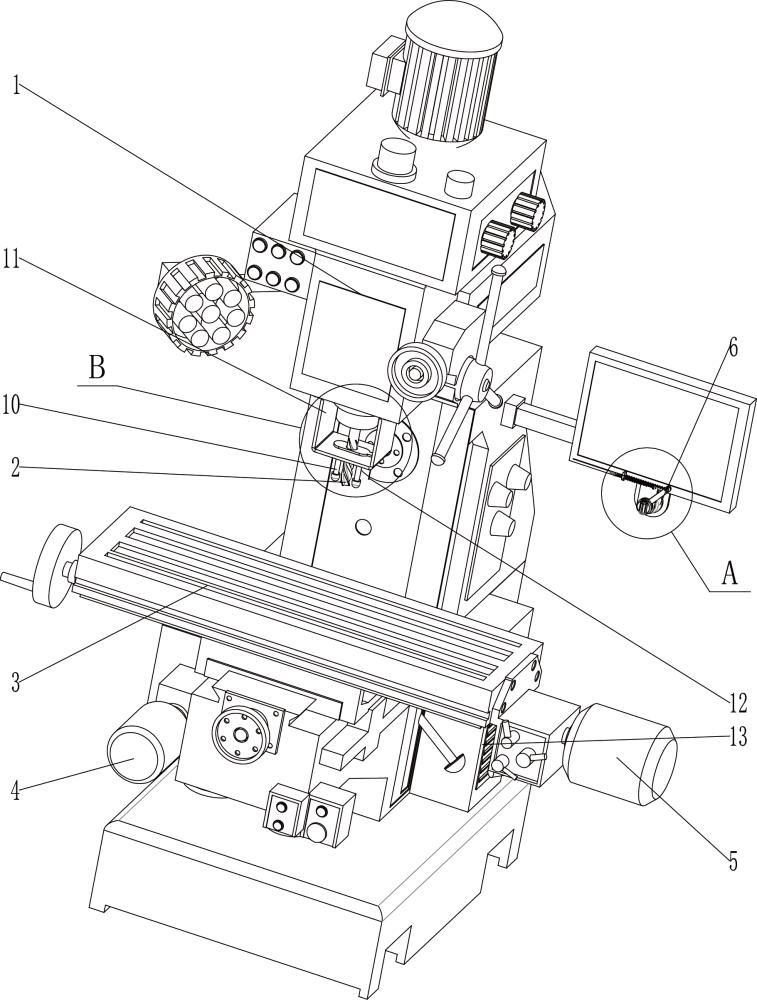

图1为本发明立体结构示意图。

图2为本发明A处局部放大结构示意图。

图3为本发明B处局部放大结构示意图。

图4为本发明检测杆立体结构示意图。

图5为本发明调速旋钮及驱动板配合立体结构示意图。

图6为本发明六角杆立体结构示意图。

图7为本发明调速旋钮立体结构示意图。

实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述:参见图1-图7,一种铝制品加工设备,包括机架1、铣刀2及工作台3,所述机架1上设有控制工作台3竖直升降的升降电机4及控制工作台3横向滑动的横移电机5,所述机架1上设有控制器13,所述控制器13可控制升降电机4、横移电机5及铣刀2驱动机构的运动状态,此为铣床的常规设置,在此不作过多赘述,所述控制器13内可设置PLC控制器,从而实现自动化铣削。

所述工作台3上可放置待加工的工件,使用时,将工件放置在工作台3上,再采用压块或夹具将工件固定在工作台3上,随后调整铣刀2的铣削深度,启动铣床,当横移电机5驱动工作台3横向往复滑动时,工件可从铣刀2下方往复经过,使铣刀将工件表面铣削平整。

所述机架1上设有控制横移电机5移动速度的调速旋钮6,所述调速旋钮6通过调速杆7连接有吸附板8,所述调速杆7及吸附板8优选与调速旋钮6连接成一体,所述吸附板8表面设置有可采用手动调节的凸起部27,手动调节时,手指握持凸起部27并转动,使调速旋钮6转动,从而实现对横移电机5的调速,即实现对工作台3横移速度的调整,上述调速过程可在铣刀2铣削前完成,即与铣刀2调整铣削深度及铣削转速时同步完成。

为使完成调节铣削深度的铣刀2在遇到工件表面较高凸起时使工作台3横移速度降低,所述机架1上设有检测工件表面凸起高度的检测杆10,所述机架1上设有与检测杆10相配合的检测支架11,具体的,所述检测支架11固设于铣刀2上方,所述检测支架11上设有与铣刀2相配合的穿孔,即所述铣刀2穿设检测支架11设置。

所述检测杆10对称设于铣刀2的两侧,所述检测杆10滑动设于检测支架11的下端板件上,所述检测杆10端部设有弧形面21,从而使工作台3横移时使检测杆10能通过工件上的凸起并与之顶靠,为提升检测杆10的使用寿命,所述检测杆10优选为耐磨合金,也可采用耐磨工程塑料制成。

所述检测杆10下端滑动穿设检测支架11设置,上端设有与之固定连接的顶升板15,所述顶升板15上设有可供铣刀2穿设的通孔,所述顶升板15下端面固设有拉绳12,所述拉绳12向下穿设检测支架11的下端板件设置,当检测杆10被向上顶升时,所述顶升板15同步向上位移从而拉动拉绳12使之向上拉伸。

所述调速杆7上转动设有与吸附板8相配合的驱动板9,具体的,所述驱动板9朝向吸附板8一侧固设有电磁铁14,所述电磁铁14优选为环形电磁铁,当电磁铁14通电后可与吸附板8相吸,即所述吸附板8具体铁磁性,可采用铁质材料制成,所述电磁铁14通电后,驱动板9与吸附板8相吸,此时,驱动板9被驱动转动后可实现对调速旋钮6的调速。

所述驱动板9上固设有拉杆16,所述拉杆16与驱动板9优选一体成型,如图2所示,所述拉杆16一端与驱动板9一体,另一端向右上方延伸形成杆体,所述杆体端部固设有定位板18,所述定位板18与拉绳12固定连接, 所述机架1上设有与拉绳12相配合的导向板17,即所述拉绳12一端与顶升板15相连,另一端依次穿设检测支架11及导向板17后与定位板18固定连接,所述电磁铁14在铣床启动后通过控制器13控制其处于通电状态,随后在铣削过程中,当工具表面凸起较高时,所述顶升板15通过检测杆10被向上顶升,进一步的拉动拉绳12将拉杆16沿图2所示逆时针方向转动,带动调速旋钮6逆时针转动,从而降低横移电机5的横移速度。

所述导向板17与定位板18之间设有第一弹簧19,所述拉绳12穿设第一弹簧19中心设置,当检测杆10遇到较高凸起部分时,所述顶升板15拉动拉绳12使定位板18压缩第一弹簧19,;当检测杆10通过较高凸起部分复位时,拉杆16在第一弹簧19对定位板18的弹力作用下复位,所述导向板17远离第一弹簧19一侧的端面与检测支架11下端面之间设有与拉绳12相配合的套管,即所述套管与上述两侧的端面顶靠,此为拉绳套管的常规设置,在此不作过多赘述。

所述导向板17上滑动设有与转动一定角度后的拉杆16侧壁相配合的六角杆22,所述机架1上设有若干与升降电机4相配合的可控制工作台3下降距离的升降按钮23,如图2所示,所述升降按钮23从右至左排列,越远离导向板17的按钮被触发,则升降电机4驱动工作台3下降的距离越大。

所述六角杆22一端与拉杆16相配合,另一端在导向板17上滑动后可触发对应的升降按钮23,所述升降按钮23通过控制器13与升降电机4电连接,具体的,所述六角杆22靠近拉杆16一端固设有接触按钮24,所述接触按钮24与电磁铁14电连接,当接触按钮24与拉杆16接触后,可触发电磁铁14断电,脱离时则使电磁铁14重新通电,所述六角杆22靠近升降按钮23一端则固设有按压块25,所述六角杆22向升降按钮23一侧滑动时可通过按压块25触发对应的升降按钮,所述按压块25上设有圆弧形过渡面。

所述导向板17与接触按钮24之间设有第二弹簧26,所述第二弹簧26套设于六角杆22上且两端分别顶靠导向板17及接触按钮24,即当拉杆16逆时针转动时一定角度后可与接触按钮24接触触发该按钮,使电磁铁14断电,此时调速旋钮6不再被驱动板9所驱动,随后拉杆16继续被拉动逆时针转动,使六角杆22右端压缩第二弹簧26,从而使另一端的按压块25触发升降按钮23使工作台3下降,当拉杆16复位时,所述六角杆22可通过第二弹簧26的弹簧力复位。

当工件表面凸起的部分过高时,此时降低工作台3的横移速度仍会使铣刀2与工件的阻力过大,此时检测杆10与过高的凸起部分接触,顶升板15向上顶升带动拉绳12将拉杆16逆时针转动至与接触按钮24接触位置,此时调速旋钮6的速度调整至最小,并使电磁铁14与吸附板8脱离,随后拉杆16继续逆时针转动使六角杆22压缩第二弹簧26,使按压块25触发对应的升降按钮23,使工作台3在升降电机4带动下下降一定的高度,此时铣刀可顺利对过高的凸起部分进行铣削。

一种铝制品加工设备的加工方法,其方法如下:

S1:将工件放置于工作台3上,并采用夹具夹紧,随后调整铣刀2的铣削深度,通过控制器13启动设备;

S2:设备启动后,电磁铁14通电与吸附板8相吸,横移电机5驱动工作台3横向滑动,此时检测杆10先位移至工件上方;

S3:当检测杆10检测到工件上的凸起部分并与之顶靠时,顶升板15被顶升,顶升板15在向上位移过程中迅速拉动拉绳12,并使拉绳12拉动拉杆16使吸附板8转动,吸附板8转动后带动调速旋钮6转动将横移电机5的速度降低,防止速度过快,凸起部分越高,则横移速度越慢;

S4:当凸起部分过高时,此时拉杆16转动与接触按钮24接触,使电磁铁14断电,与吸附板8脱离,此时调速旋钮6保持在该位置使工作台3保持该横移速度,接触按钮24被顶靠后带动六角杆22位移触发对应的升降按钮23,使升降电机4驱动工作台3下降至该按钮对应的高度;

S5:在工作台3下降后,此时铣刀将过高的凸起部分进行铣削,并在铣削完成后,检测杆10在第一弹簧19作用下下降至凸起部分的位置,随后接触按钮24脱离六角杆22的接触,使工作台3复位至初始高度;

S6:工作台3可在横向往复多次将凸起部分铣削平整后,检测杆10通过第一弹簧19恢复至原位,调速旋钮6在第一弹簧19复位过程中被驱动板9重新吸附带动其复位。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种利用抱箍钻孔攻丝专用加工设备加工抱箍的加工方法

- 一种蘸胶式鞋底加工方法及一种鞋底加工设备

- 一种编织物加工设备及其加工方法

- 一种竹签连续加工设备及加工方法

- 一种铝制品家具加工设备及其工作方法

- 一种铝制品家具加工设备及其工作方法