利用尾矿废料制备固废基胶凝材料专用早强剂及制备方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于建筑材料技术领域,具体涉及一种利用尾矿废料制备固废基胶凝材料专用早强剂及制备方法。

背景技术

建材行业为碳排放大户,为了降低建材行业碳排放量,同时消纳钢渣、矿渣以及尾矿废料等冶金、矿山行业固体废弃物,可用于替代水泥的固废基胶凝材料越来越被人们所重视。

固废基胶凝材料是采用钢渣、矿渣、脱硫石膏为主要原材料,利用他们之间的协同作用混合而成的一种新型胶凝材料,具有低碳、环保、绿色、成本低等优点。但由于各种原材料质量不一,导致有些固废基胶凝材料因原材料活性低而出现凝结时间长,早期强度低等问题。目前市面上的早强剂对固废基胶凝材料并不完全适用,要么达不到早强效果,要么影响固废基胶凝材料的后期强度。

针对以上问题,本发明提供了一种利用尾矿废料制备的固废基胶凝材料专用早强剂,可以在不影响后期强度的情况下,有效提高固废基胶凝材料早期强度,并且还可以通过改变掺量来调节凝结时间。

发明内容

本发明实施例提供一种利用尾矿废料制备固废基胶凝材料专用早强剂及制备方法,旨在解决目前的早强剂早期强度差的问题。

第一方面,为实现上述目的,本发明采用的技术方案是:提供一种利用尾矿废料制备固废基胶凝材料专用早强剂,按质量百分比计包括:尾矿废料提取剂30%-40%、增强剂5%-30%、硅灰15%-20%、生石灰5%-10%、Na

结合第一方面,在一种可实现的方式中,所述尾矿废料提取剂选用的材料为铁尾矿、钼尾矿、金尾矿和锂尾矿中的一种或多种的组合,细度大于200目。

结合第一方面,在一种可实现的方式中,所述增强剂由三乙醇胺、浓硫酸和聚顺丁烯二酸酐按质量比10:1:2.5-5混合反应制得,所述增强剂的分子量为6000-7000,分子式如下:

合成机理如下:

结合第一方面,在一种可实现的方式中,所述硅灰细度为800-1200目,所述生石灰细度为200-350目,所述Na

结合第一方面,在一种可实现的方式中,所述早强剂分为液相与固相两部分,液相组分为增强剂,按质量百分比计占增强剂总质量的5%-30%;固相组分包括:尾矿废料提取剂、硅灰、生石灰和Na

第二方面,本发明实施例还提供了一种所述的利用尾矿废料制备固废基胶凝材料专用早强剂的制备方法,所述制备方法包括:尾矿废料提取剂的制备;

所述尾矿废料提取剂的制备包括以下步骤:

步骤一:将尾矿废料磨细至325-500目,然后将氢氧化钠溶液与磨细后的尾矿废料按照体积与质量比为5:1-15:1的比例移入反应釜中混合反应;其中,体积的单位为L,质量的单位为kg,氢氧化钠溶液的浓度为2-6 mol/L;

步骤二:将氢氧化钠溶液与尾矿废料的混合物在反应釜中进行水热反应3-8h;

步骤三:水热反应结束后,对混合物进行抽滤,固相弃用,获得的液相利用盐酸调节pH至5-7,再次抽滤,获得第一固相保留备用;液相利用盐酸再次调节pH至2-3,然后进行第三次抽滤,获得第二固相保留备用。

步骤四:将第一固相和第二固相分别烘干至恒重,然后分别磨细至200-325目,再将两种固体混合,得到尾矿废料提取剂。

结合第二方面,在一种可实现的方式中,步骤二中,所述混合物在反应釜中水热反应的温度为105℃-130℃。

结合第二方面,在一种可实现的方式中,步骤四中:烘干温度为105℃-130℃。

结合第二方面,在一种可实现的方式中,所述制备方法还包括:增强剂的制备;

所述增强剂的制备包括:

将三乙醇胺、浓硫酸和聚顺丁烯二酸酐按比例在反应釜中混合,密闭后在反应釜内充入氮气,然后缓慢升温至80℃-130℃,恒温反应4-6h;反应结束后,自然冷却至室温;然后在上层液体中加入饱和碳酸钠溶液,直至上层液体pH呈中性,取出上层液体即得到增强剂。

本发明提供的利用尾矿废料制备固废基胶凝材料专用早强剂及制备方法,与现有技术相比,有益效果在于:

(1)本发明中的尾矿废料提取剂和硅灰,其中含有大量的活性Si、Al相,可以与钢渣、脱硫石膏等水化产生的Ca

(3) 固废基胶凝材料中的主要物料矿渣,其中的活性Si、Al相水化需要足够的碱性环境,单纯的钢渣、矿渣、脱硫石膏体系前期碱度难以达到,这也是造成前期强度低的原因。

本发明引入了Na

Na

(3) 增强剂中由于存在大量的N,其孤对电子很容易与Al

需要注意的是,由于增强剂能够络合Al

C

C

C

本发明可以在不影响固废基胶凝材料后期强度的前提下,显著提高其早期强度,并且还能根据工程需要,调节早强剂的掺量,进而控制凝结时间。

附图说明

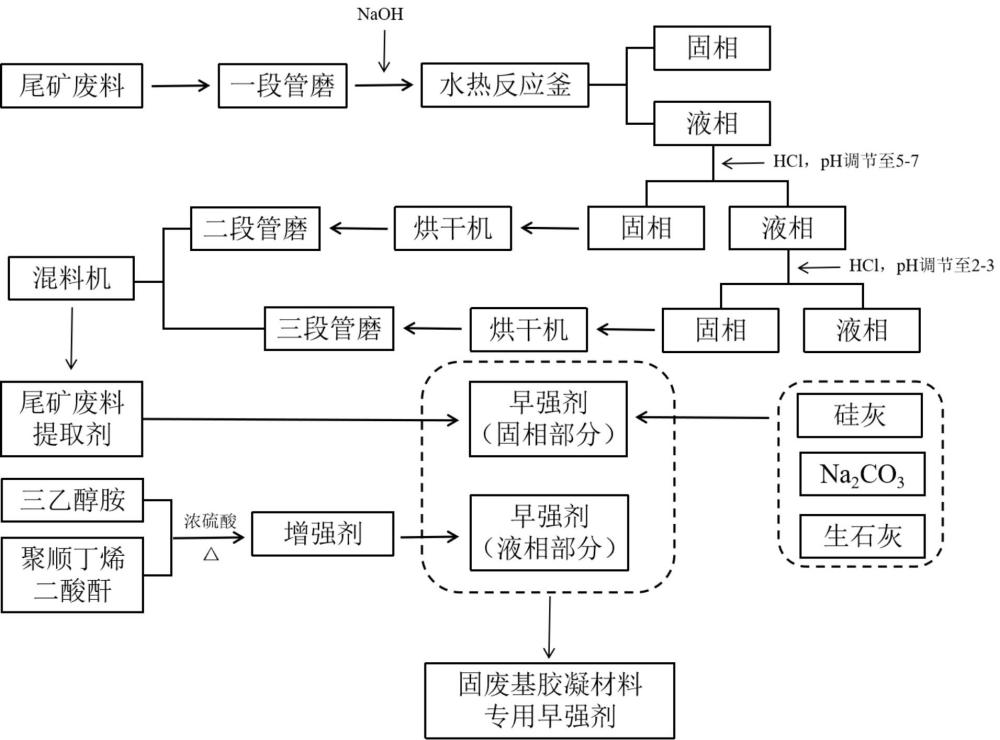

图1为本发明提供的利用尾矿废料制备固废基胶凝材料专用早强剂的制备方法的工艺流程图。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例一

在本实施例中,固废基胶凝材料专用早强剂比例为:尾矿废料提取剂30%、增强剂20%、硅灰17%、生石灰10%、Na

如图1所示,尾矿废料提取剂制备过程如下:

步骤一:利用实验磨将尾矿废料磨细至350目,然后将氢氧化钠溶液与磨细后的尾矿废料按照体积与质量比为6的比例在移入反应釜中混合反应,氢氧化钠溶液的浓度为2mol/L;

步骤二:在110℃下,将氢氧化钠溶液与尾矿废料混合物在反应釜中进行水热反应4h;

步骤三:水热反应结束后,对混合物进行抽滤。利用盐酸调节液相pH至7,再次抽滤,固相保留备用;液相利用盐酸再次调节pH至2.5,然后进行第三次抽滤,固相保留备用;

步骤四:将两次抽滤得到的固相在105℃下烘干至恒重,然后分别磨细至200目,再将两种固体混合,得到尾矿废料提取剂。

增强剂由三乙醇胺、浓硫酸和聚顺丁烯二酸酐按质量比10:1:3在反应釜中混合,密闭后在反应釜内充入氮气,然后缓慢升温至100℃,恒温反应5h;反应结束后,自然冷却至室温;然后在上层液体中加入饱和碳酸钠溶液,直至上层液体pH呈中性,取出上层液体即得到增强剂。

实施例二

在本实施例中,固废基胶凝材料专用早强剂比例为:尾矿废料提取剂35%、增强剂20%、硅灰20%、生石灰5%、Na

尾矿废料提取剂制备过程如下:

步骤一:利用实验磨将尾矿废料磨细至400目,然后将氢氧化钠溶液与磨细后的尾矿废料按照体积与质量比为8的比例在移入反应釜中混合反应,氢氧化钠溶液的浓度为3mol/L;

步骤二:在115℃下,将氢氧化钠溶液与尾矿废料混合物在反应釜中进行水热反应4h;

步骤三:水热反应结束后,对混合物进行抽滤;利用盐酸调节液相pH至5.5,再次抽滤,固相保留备用;液相利用盐酸再次调节pH至2,然后进行第三次抽滤,固相保留备用;

步骤四:将第二次和第三次抽滤得到的固相在105℃下烘干至恒重,然后分别磨细至300目,再将两种固体混合,得到尾矿废料提取剂。

增强剂由三乙醇胺、浓硫酸和聚顺丁烯二酸酐按质量比10:1:4在反应釜中混合,密闭后在反应釜内充入氮气,然后缓慢升温至110℃,恒温反应5.5h;反应结束后,自然冷却至室温;然后在上层液体中加入饱和碳酸钠溶液,直至上层液体pH呈中性,取出上层液体即得到增强剂。

实施例三

在本实施例中,固废基胶凝材料专用早强剂比例为:尾矿废料提取剂40%、增强剂10%、硅灰20%、生石灰10%、Na

如图1所示,尾矿废料提取剂制备过程如下:

步骤一:利用实验磨将尾矿废料磨细至500目,然后将氢氧化钠溶液与磨细后的尾矿废料按照体积与质量比为13的比例在移入反应釜中混合反应,氢氧化钠溶液的浓度为6mol/L;

步骤二:在110℃下,将氢氧化钠溶液与尾矿废料混合物在反应釜中进行水热反应7h;

步骤三:水热反应结束后,对混合物进行抽滤;利用盐酸调节液相pH至6,再次抽滤,固相保留备用;液相利用盐酸再次调节pH至2.5,然后进行第三次抽滤,固相保留备用;

步骤四:将第二次和第三次抽滤得到的固相在105℃下烘干至恒重,然后分别磨细至325目,再将两种固体混合,得到尾矿废料提取剂。

增强剂由三乙醇胺、浓硫酸和聚顺丁烯二酸酐按质量比10:1:4在反应釜中混合,密闭后在反应釜内充入氮气,然后缓慢升温至120℃,恒温反应4.5h;反应结束后,自然冷却至室温;然后在上层液体中加入饱和碳酸钠溶液,直至上层液体pH呈中性,取出上层液体即得到增强剂。

配制实施例一、实施例二、实施例三、空白组和对比组的胶砂试块,配制时,将早强剂中的固相与粉体混合,液相与水混合,然后按照GB/T 17671-2021《水泥胶砂强度检验方法(ISO法)》中方法搅拌、成型、养护,并测试3d、28d强度。五组胶砂试块配比和强度测试结果如表1和表2所示。

表1 五组胶砂试块配比表

表2 五组胶砂试块强度测试结果

由试验对比可知,利用本实施例提供的配料,配制的胶砂试块,早期强度大大提高,后期强度不受影响。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种固废基胶凝材料早强助剂的制备方法

- 一种用于磷石膏基胶凝材料的促凝型早强剂及其制备方法