减少步进电机多原点误差影响的方法、系统及存储介质

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及步进电机技术领域,尤其涉及一种减少步进电机多原点误差影响的方法、系统及存储介质。

背景技术

步进电机安装完角度检测装置(如:编码器)后,电机运行前,需要先做磁极定位,即找到原点,定位准确可以更有效的发挥电机运转效率,节约用电。

现有技术中,当磁极数目(原点)较多的时候,步进电机运行前会随机定位在多个原点中的其中一个原点处。因为电机生产加工过程会有定子线圈缠绕的误差,或者由于编码器送出数值的微小偏差,即使通过安装调试使得编码器与步进电机中的其中一个原点理论上对准重合,但是步进电机的所有原点反映到编码器读数上的数值绝对对齐是不可能的,每个原点与编码器的对齐之间总是存在固有的定位误差,这种固有定位误差使得电机正转位置和反转位置的跟踪产生的偏差,即正转和反转产生的效果不一致,这样会对步进电机的运行会产生不同的影响。因为步进电机上电后会在多原点中随机定位一个原点,如果步进电机定位到的原点位置是多个原点中最准确的那个原点(正转反转偏差小),那电机的运行效率和稳定性就会好,功耗低,该原点对步进电机的运行性能影响最小,而如果步进电机定位到的原点位置是多个原点中最不准确的那个原点(正转反转偏差大),那电机的运行效率和稳定性就会最差,功耗最大,该原点对步进电机的运行性能影响最大。

这样,因为多原点步进电机是随机定位原点,当定位的原点固有的定位误大时,现有技术不能减少或纠正该原点误差对电机运行性能的影响。

因此,现有技术还有待发展。

发明内容

鉴于上述现有技术的不足之处,本发明的目的在于提出一种减少步进电机多原点误差影响的方法、方法及存储介质,旨在减少多原点步进电机中因原点固有定位误差对电机运动性能的影响。

为实现上述目的,本发明采取了以下技术方案:

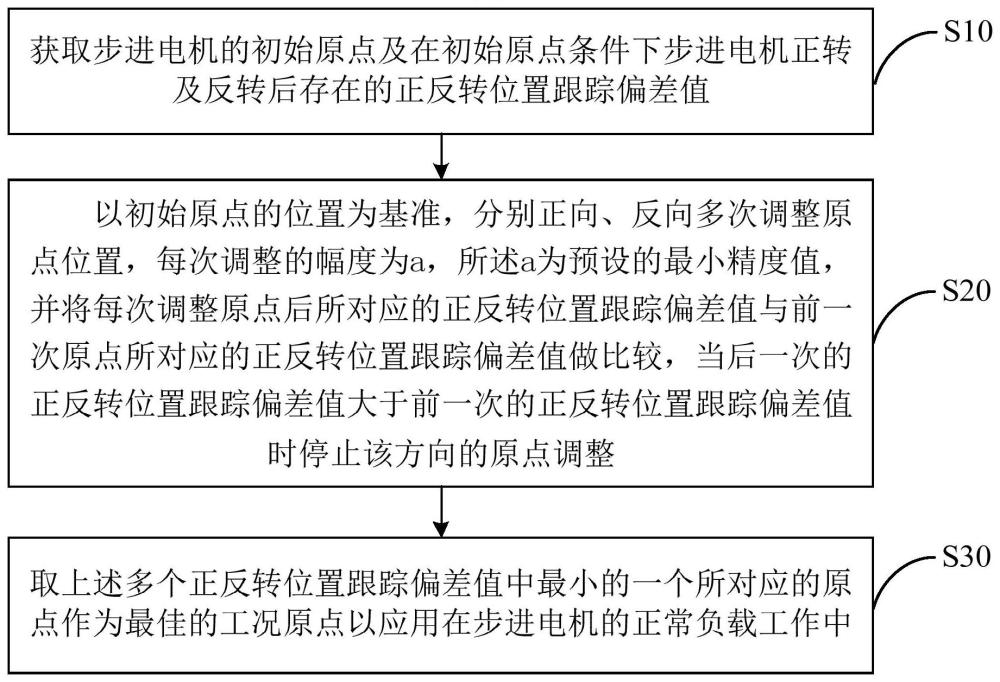

第一方面,本发明提出一种减少步进电机多原点误差影响的方法,其中,包括下述步骤:

S10,获取步进电机的初始原点及在初始原点条件下步进电机正转及反转后存在的正反转位置跟踪偏差值;

S20,以初始原点的位置为基准,分别正向、反向多次调整原点位置,每次调整的幅度为a,所述a为预设的最小精度值,并将每次调整原点后所对应的正反转位置跟踪偏差值与前一次原点所对应的正反转位置跟踪偏差值做比较,当后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值时停止该方向的原点调整;

S30,取上述多个正反转位置跟踪偏差值中最小的一个所对应的原点作为最佳的工况原点以应用在步进电机的正常负载工作中。

其中,所述正反转位置跟踪偏差值获取的过程具体包括下述步骤:

S41,获取正转位置偏差值最大值:驱动步进电机正转预设时间,通过编码器获取步进电机在正转过程中多个时刻的实际位置,并将每一实际位置值与该时刻对应的目标位置做差并取绝对值得到多个正转位置偏差值,比较所述多个正转位置偏差值的大小得到正转位置偏差值最大值;

S42,获取反转位置偏差值最大值:驱动步进电机反转预设时间,通过编码器获取步进电机在反转过程中多个时刻的实际位置,并将每一实际位置与该时刻对应的目标位置做差并取绝对值得到多个反转位置偏差值,比较所述多个反转位置偏差值的大小得到反转位置偏差值最大值;

S43,计算正反转位置跟踪偏差值:将所述正转位置偏差值最大值与所述反转位置偏差值最大值相减并取绝对值得到步进电机在当前原点条件下所对应的正反转位置跟踪偏差值。

其中,所述正向多次调整原点位置包括:

S211,正方向初次调原点:将初始原点朝正方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值;

S212,正方向初次比较:将正方向初次调整原点后所对应的正反转位置跟踪偏差值与初始原点所对应的正反转位置跟踪偏差值做比较,如正方向初次调整原点后所对应的正反转位置跟踪偏差值小于初始原点所对应的正反转位置跟踪偏差值则进入步骤S213,如正方向初次调整原点后所对应的正反转位置跟踪偏差值大于初始原点所对应的正反转位置跟踪偏差值则停止正方向调原点;

S213,正方向继续调原点:将当前的原点继续朝正方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值;

S214,重复正方向调原点直至停止:比较前后两次调整原点所得的正反转位置跟踪偏差值的大小,如后一次的正反转位置跟踪偏差值小于前一次的正反转位置跟踪偏差值,则重复步骤S213,直至后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值,则停止正方向调原点。

其中,所述反向多次调整原点位置包括:

S221,反方向初次调原点:将初始原点朝反方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值;

S222,反方向初次比较:将反方向初次调整原点后所对应的正反转位置跟踪偏差值与初始原点所对应的正反转位置跟踪偏差值做比较,如反方向初次调整原点后所对应的正反转位置跟踪偏差值小于初始原点所对应的正反转位置跟踪偏差值则进入步骤S223,如正方向初次调整原点后所对应的正反转位置跟踪偏差值大于初始原点所对应的正反转位置跟踪偏差值则停止反方向调原点;

S223,反方向继续调原点:将当前的原点继续朝反方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值;

S224,重复反方向调原点直至停止:比较前后两次调整原点所得的正反转位置跟踪偏差值的大小,如后一次的正反转位置跟踪偏差值小于前一次的正反转位置跟踪偏差值,则重复步骤S223,直至后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值,则停止反方向调原点。

其中,所述步进电机的初始原点为自动校准获取,具体包括:将驱动器及与驱动器连接的步进电机、编码器上电,驱动器自动校准步进电机的初始原点,获取步进电机校准后的初始原点值。

其中,所述驱动器连接有上位机,所述上位机内置有程序自动记录所述步进电机正转或反转过程中的实际位置与目标位置,并进行正转位置偏差值最大值、反转位置偏差值最大值、正反转位置跟踪偏差值的计算。

其中,所述a为安装在步进电机上的编码器的最小精度值。

第二方面,本发明提出一种系统,其中,所述系统包括驱动器、步进电机、编码器、上位机,所述上位机与驱动器通讯连接,所述驱动器与所述步进电机、编码器通讯连接,

所述上位机包括存储器、处理器及存储在所述存储器中并被配置为由所述处理器执行的计算机程序,所述处理器执行所述计算机程序时,实现前述的减少步进电机多原点误差影响的方法。

第三方面,本发明提出一种计算机可读存储介质,其中,所述计算机可读存储介质中存储有计算机程序,所述计算机程序被执行时实现前述的减少步进电机多原点误差影响的方法。

应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施方式)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案,限于篇幅,在此不再一一累述。

本发明的有益效果:在多磁极(即多原点)步进电机,即使步进电机随机定位到固有定位误差最大的那个初始原点,通过本发明在初始原点的正反向进行微调,使得在调整后的原点条件下,步进电机正转与反转的位置跟踪偏差基本接近,即正反转位置跟踪偏差值达到最小,这样将经过调整过后的原点作为步进电机工作运行的最佳工况原点,从而使得步进电机的运行效率和稳定性好,功耗低,使用寿命长,这样在多原点的步进电机中,无论随机定位到哪个初始原点,都能通过本发明的方法减小因初始原点固有定位误差对电机运动性能的影响。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1为本发明减少步进电机多原点误差影响的系统的示意图;

图2为本发明减少步进电机多原点误差影响的方法的流程示意图;

图3为本发明方法中正反转位置跟踪偏差值获取的流程示意图;

图4为本发明方法中正向多次调整原点位置的流程示意图;

图5为本发明方法中反向多次调整原点位置的流程示意图;

图6为本发明减少步进电机多原点误差影响的方法一具体实施例的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,为本发明减少步进电机多原点误差影响的方法所应用的系统,该系统包括驱动器100、步进电机200、编码器300、上位机400,所述上位机400与驱动器100通讯连接,所述驱动器100与所述步进电机200、编码器300通讯连接。

驱动器100用于向步进电机200发送驱动信号,控制步进电机200的转向,转速等,编码器300用于反馈步进电机200的转动位置并反馈至驱动器100,上位机400获取驱动器100的数据信息,同时可以控制驱动器100。

如图2所示,为本发明一种减少步进电机多原点误差影响的方法的流程,包括下述步骤:

S10,获取步进电机200的初始原点及在初始原点条件下步进电机200正转及反转后存在的正反转位置跟踪偏差值。

本发明实施例中,步进电机200的初始原点为自动校准获取,具体包括:将驱动器100及与驱动器100连接的步进电机200、编码器300上电,驱动器100自动校准步进电机200的初始原点,获取步进电机200校准后的初始原点值,如初始原点值为X。现有技术中驱动器100会对初次上电使用的步进电机200自动定位原点并校准该初始原点,校准后即得到该步进电机200的初始原点值。在现有技术中,以该自动校准过后的初始原点值作为步进电机200后续工作的原点值,以该初始原点值作为步进电机200运动位置控制的参照基准,但是该初始原点值存在固有的定位误差,而该固有的定位误差会对步进电机200的运行性能产生影响,故本发明需要对该初始原点值进行调整,以减小原点误差对电机运行的影响。

具体地,如图3所示,本发明的正反转位置跟踪偏差值获取的过程具体包括下述步骤:

S41,获取正转位置偏差值最大值:驱动步进电机200正转预设时间,通过编码器300获取步进电机200在正转过程中多个时刻的实际位置,并将每一实际位置值与该时刻对应的目标位置做差并取绝对值得到多个正转位置偏差值,比较所述多个正转位置偏差值的大小得到正转位置偏差值最大值。

本发明实施例驱动器100向步进电机200发送方向信号及脉冲信号而使得步进电机200按照设定的方向及设定的速度进行转动。在正转转动过程中,驱动器100每隔预定时间读取一次编码器300采集到的实际位置。作为一种方式,本发明实施例设定正转时间为10秒,读取编码器300的实际位置间隔时间为50毫秒,这样在10秒的正转过程中,会通过编码器300读取到步进电机200的多个实际位置,同时驱动器100将每一实际位置时刻对应的目标位置计算出来,并将每一实际位置值与该时刻对应的目标位置做差并取绝对值得到该时刻的正转位置偏差值。

如正转起始时刻为0,第一时刻则为0+50ms,第一时刻的实际位置为S1,第一时刻的目标位置为K1,目标位置通过初始原点位置、转动速度和转动时间计算,如初始原点值为X,转动速度为V,转动时间为50ms,则第一时刻的目标位置为K1=X+V*50ms,则第一时刻的正转位置偏差值D1=|S1-K1|;第二时刻则为0+2*50ms,第二时刻的实际位置为S2,第二时刻的目标位置为K2,第二时刻的目标位置为K2=X+V*2*50ms,则第二时刻的正转位置偏差值D2=|S2-K2|,依次类推,可以获取正转过程中的多个正转位置偏差值,D3,D4,D5……,然后将这多个正转位置偏差值比较大小,得到正转位置偏差值最大值,如Dn。

S42,获取反转位置偏差值最大值:驱动步进电机反转预设时间,通过编码器获取步进电机在反转过程中多个时刻的实际位置,并将每一实际位置与该时刻对应的目标位置做差并取绝对值得到多个反转位置偏差值,比较所述多个反转位置偏差值的大小得到反转位置偏差值最大值。

在反转转动过程中,驱动器100每隔预定时间读取一次编码器300采集到的步进电机200反转的实际位置。作为一种方式,本发明实施例设定反转时间为10秒,读取编码器300的实际位置间隔时间为50毫秒,在10秒的反转过程中,通过编码器300读取到步进电机200的多个实际位置,同时驱动器100将反转过程每一实际位置时刻对应的目标位置计算出来,并将每一实际位置值与该时刻对应的目标位置做差并取绝对值得到该时刻的反转位置偏差值。

如反转起始时刻为0,第一时刻则为0+50ms,第一时刻的实际位置为R1,第一时刻的目标位置为J1,如初始原点值为X,转动速度为V,转动时间为50ms,则第一时刻的目标位置为J1=X+V*50ms,则第一时刻的反转位置偏差值H1=|R1-J1|;第二时刻则为0+2*50ms,第二时刻的实际位置为R2,第二时刻的目标位置为J2,第二时刻的目标位置为J2=X+V*2*50ms,则第二时刻的反转位置偏差值H2=|R2-J2|,依次类推,可以获取正转过程中的多个正转位置偏差值,H3,H4,H5……,然后将这多个反转位置偏差值比较大小,得到反转位置偏差值最大值,如Hn。

S43,计算正反转位置跟踪偏差值:将所述正转位置偏差值最大值与所述反转位置偏差值最大值相减并取绝对值得到步进电机在当前原点条件下所对应的正反转位置跟踪偏差值。

设正反转位置跟踪偏差值为P

P

即得到了步进电机200在当前原点条件下所对应的正反转位置跟踪偏差值;

如当前的原点为初始原点X,则为:

P

优选地,本发明实施例中,所述驱动器100连接有上位机400,所述上位机400内置有程序自动记录所述步进电机200正转或反转过程中的实际位置与目标位置,并进行正转位置偏差值最大值、反转位置偏差值最大值、正反转位置跟踪偏差值的计算,这样能提高效率,节省人力。

在得到步进电机200在初始原点条件下所对应的正反转位置跟踪偏差值后,开始调整原点,具体为:

S20,以初始原点的位置为基准,分别正向、反向多次调整原点位置,每次调整的幅度为a,所述a为预设的最小精度值,并将每次调整原点后所对应的正反转位置跟踪偏差值与前一次原点所对应的正反转位置跟踪偏差值做比较,当后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值时停止该方向的原点调整。

优选地,本发明实施例的所述a为安装在步进电机200上的编码器300的最小精度值,这样可以以编码器300的最小分辨率为单位来微调原点,避免调整幅度过大而影响原点调整的精度及对电机运行的影响。

作为一种实施方式,本发明的所述正向为顺时针方向,所述反向为逆时针方向。或作为另一种实施方式,本发明的所述正向为逆时针方向,所述反向为顺时针方向。

即本发明在获取步进电机200的初始原点及初始原点对应的正反转位置跟踪偏差值后,以初始原点的位置为基准,先朝正向调整原点,幅度为a,然后比较调整原点前后两次的正反转位置跟踪偏差值大小,如果后一次的正反转位置跟踪偏差值小于前一次的正反转位置跟踪偏差值,说明调整原点后,该原点条件下对应的正转位置偏差值最大值与反转位置偏差值最大值更接近,正转和反转的偏差趋小,说明该原点相对于前一个原点的设置更合理,对电机运行性能的影响也变小,故可继续向正向调整,以寻找正方向中对电机运行性能影响最小的原点。而当后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值,说明调整原点后,该原点条件下对应的正转位置偏差值最大值与反转位置偏差值最大值差别更大,正转和反转的偏差趋大,说明该原点不如前一个原点,故没有必要再继续正向调整而停止正向调整原点。

同样,正向调整完原点后,开始反向调整原点,将当前的原点调回初始原点位置,以初始原点的位置为基准,朝反向调整原点,幅度为a,然后比较调整原点前后两次的正反转位置跟踪偏差值大小,如果后一次的正反转位置跟踪偏差值小于前一次的正反转位置跟踪偏差值,说明调整原点后,该原点条件下对应的正转位置偏差值最大值与反转位置偏差值最大值更接近,该原点条件下正转和反转的偏差趋小,说明该原点相对于前一个原点更趋合理,故可继续向正向调整。而当后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值,说明调整原点后,该原点条件下对应的正转位置偏差值最大值与反转位置偏差值最大值差别更大,正转和反转的偏差趋大,故没有必要再继续反向调整而停止反向调整原点。

S30,取上述多个正反转位置跟踪偏差值中最小的一个所对应的原点作为最佳的工况原点以应用在步进电机200的正常负载工作中。

正反向调整原点完成后,会有多个每次调整原点后对应的正反转位置跟踪偏差值,正反转位置跟踪偏差值中最小的那个差值即电机正转反转偏差最小的那个值,说明此时的原点是最合理的原点,是最佳的工况原点,以该原点作为步进电机200的正常负载工作中的原点对步进电机200的运行性能影响最小。

具体地,如图4所示,本发明实施例的正向多次调整原点位置包括:

S211,正方向初次调原点:将初始原点朝正方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值。

设本发明实施例步进电机200上电自动校准原点后的初始原点为X,将初始原点朝正方向调整a,即调整原点为:X+a,并获取原点为X+a条件下对应的正反转位置跟踪偏差值P

S212,正方向初次比较:将正方向初次调整原点后所对应的正反转位置跟踪偏差值与初始原点所对应的正反转位置跟踪偏差值做比较,如正方向初次调整原点后所对应的正反转位置跟踪偏差值小于初始原点所对应的正反转位置跟踪偏差值则进入步骤S213,如正方向初次调整原点后所对应的正反转位置跟踪偏差值大于初始原点所对应的正反转位置跟踪偏差值则停止正方向调原点。

将P

S213,正方向继续调原点:将当前的原点继续朝正方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值。

将当前的原点继续朝正方向调整a,如X+2a,并获取原点为X+2a条件下对应的正反转位置跟踪偏差值P

S214,重复正方向调原点直至停止:比较前后两次调整原点所得的正反转位置跟踪偏差值的大小,如后一次的正反转位置跟踪偏差值小于前一次的正反转位置跟踪偏差值,则重复步骤S213,直至后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值,则停止正方向调原点。

将P

即在正向调整原点过载中,当后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值时停止正方向调原点,完成正向调整原点。

具体地,如图5所示,所述反向多次调整原点位置包括:

S221,反方向初次调原点:将初始原点朝反方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值。

设本发明实施例步进电机200上电自动校准原点后的初始原点为X,将初始原点朝反方向调整a,即调整原点为:X-a,并获取原点为X-a条件下对应的正反转位置跟踪偏差值P

S222,反方向初次比较:将反方向初次调整原点后所对应的正反转位置跟踪偏差值与初始原点所对应的正反转位置跟踪偏差值做比较,如反方向初次调整原点后所对应的正反转位置跟踪偏差值小于初始原点所对应的正反转位置跟踪偏差值则进入步骤S223,如正方向初次调整原点后所对应的正反转位置跟踪偏差值大于初始原点所对应的正反转位置跟踪偏差值则停止反方向调原点。

将P

S223,反方向继续调原点:将当前的原点继续朝反方向调整a,并获取调整原点后所对应的正反转位置跟踪偏差值。

将当前的原点继续朝反方向调整a,如X-2a,并获取原点为X-2a条件下对应的正反转位置跟踪偏差值P

S224,重复反方向调原点直至停止:比较前后两次调整原点所得的正反转位置跟踪偏差值的大小,如后一次的正反转位置跟踪偏差值小于前一次的正反转位置跟踪偏差值,则重复步骤S223,直至后一次的正反转位置跟踪偏差值大于前一次的正反转位置跟踪偏差值,则停止反方向调原点。

将P

如图6所示,为本发明一具体的实施过程,

步进电机200上电后,驱动器100先自动校准原点,得到校准出来的初始原点位置,然后,采用这个初始原点,驱动器100控制步进电机200正转大约10秒时间,同时每50毫秒,记录步进电机100本应该达到的目标位置和编码器300实际读到的电机实际位置的偏差值,10秒时间到了后,把正转位置偏差值的最大值找出来。再让电机反转10秒时间,同样每50毫秒,记录一次偏差值,10秒时间到了后,把反转位置偏差值最大值找出来,然后比较正转位置偏差值最大值与反转位置偏差值最大值得到初始原点对应的正反转位置跟踪偏差值。

然后开始正向调整原点或反向调整原点,目标是调整原点后正反转位置跟踪偏差值最小,也即调整原点后正转位置跟踪偏差与反转位置跟踪偏差最接近,代表正转和反转效果几乎一样,也就说明此时的原点设置最合理。

例如步进电机200上电自动校准原点后,初始原点位置是X,在初始原点X条件下,正转位置偏差值最大值Dn=0.05度,反转位置偏差值最大值Hn=0.2度,P

然后反向调整原点,把初始原点位置改为X-0.1,在原点为X-0.1条件下,正转位置偏差值最大值Dn=0.1度,反转位置偏差值最大值Hn=0.1度,P

然后从上述的多个正反转位置跟踪偏差值中寻找最小的一个:

P

通过本发明减少步进电机多原点误差影响的方法,对步进电机200上电自动校准后的初始原点的进行正反向微调,使得在调整后的原点条件下,步进电机正转与反转的位置跟踪偏差基本接近,即正反转位置跟踪偏差值达到最小,这样将经过调整过后的原点作为步进电机工作运行的最佳工况原点,从而使得步进电机的运行效率和稳定性好,功耗低,使用寿命长,这样在多原点的步进电机中,无论随机定位到哪个初始原点,都能通过本发明的方法减小因初始原点固有定位误差对电机运动性能的影响。

如图1所示的本发明的一种步进电机多原点误差影响纠正的系统中,所述上位机400包括存储器、处理器及存储在所述存储器中并被配置为由所述处理器执行的计算机程序,所述处理器执行所述计算机程序时,实现上述的减少步进电机多原点误差影响的方法。

示例性的,所述计算机程序可以被分割成一个或多个模块/单元,所述一个或者多个模块/单元被存储在所述存储器中,并由所述处理器执行,以完成本发明。所述一个或多个模块/单元可以是能够完成特定功能的一系列计算机程序指令段,该指令段用于描述所述计算机程序在所述异步消息处理终端设备中的执行过程。

所述系统可包括但不仅限于处理器、存储器。本领域技术人员可以理解,上述部件仅仅是基于系统的示例,并不构成对系统的限定,可以包括比上述更多或更少的部件,或者组合某些部件,或者不同的部件,例如系统还可以包括输入输出设备、网络接入设备、总线等。

所称处理器可以是中央处理单元(Central Processing Unit,CPU),还可以是其他通用处理器、数字信号处理器(Dig ita l Sig na l Processor,DSP)、专用集成电路(Application Specific Integrated Circuit,ASIC)、现成可编程门阵列(Field-Programmable Gate Array,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等,所述处理器是所述设备的控制中心,利用各种接口和线路连接整个系统的各个部分。

所述存储器可用于存储所述计算机程序和/或模块,所述处理器通过运行或执行存储在所述存储器内的计算机程序和/或模块,以及调用存储在存储器内的数据,实现所述设备的各种功能。所述存储器可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序(比如声音播放功能、图像播放功能等)等;存储数据区可存储根据使用所创建的数据(比如音频数据、电话本等)等。此外,存储器可以包括高速随机存取存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡(Smart Media Card,SMC),安全数字(Secure Digital,SD)卡,闪存卡(Flash Card)、至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。

本发明还提出一种计算机可读存储介质,其特征在于,所述计算机可读存储介质中存储有计算机程序,所述计算机程序被执行时上述的减少步进电机多原点误差影响的方法。

本发明的减少步进电机多原点误差影响的方法集成的模块/单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。本发明计算机可读存储介质具体实施方式与上述减少步进电机多原点误差影响的方法各实施例基本相同,在此不再赘述。

需说明的是,以上所描述的实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。另外,本发明提供的实施例附图中,模块之间的连接关系表示它们之间具有通信连接,具体可以实现为一条或多条通信总线或信号线。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 两相步进电机的控制方法、装置、系统及存储介质

- 存储设备测试方法、存储设备测试系统及存储介质

- 存储方法、存储系统、电子设备及存储介质

- 用于减少干旱对种植物性能的影响的系统,用于制备该系统的组分I的方法,使用该系统来减少干旱对种植物性能的影响的方法及其中使用的农具

- 包含掩模以减少微滴对准、微滴体积公差和误差影响的工业微沉积系统