蓄电设备及其制造方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及蓄电设备以及蓄电设备的制造方法。

背景技术

以往,已知有在利用盖体将开口封口的壳体主体内收纳电极体及电解液、并且使正极端子及负极端子贯通盖体而伸出到外部的密闭型电池等密闭型的蓄电设备(参照专利文献1)。

对于这样的蓄电设备,进行如下工序:在壳体主体内收纳电极体,利用盖体将开口封口之后,通过预先设置于盖体的注液孔将电解液注入到壳体内,之后,将注液塞的外周缘部激光焊接于盖体的注液孔周围部而将注液孔密封。

现有技术文献

专利文献

专利文献1:日本特开2013-105678号公报

发明内容

发明要解决的课题

但是,在盖体的注液孔周围部激光焊接注液塞的外周缘部时,有时飞溅物(熔融的金属颗粒)从焊接部分飞散,附着于盖体的各种部位。其中,飞溅物附着于使盖体与贯通盖体伸出到外部的正极端子及负极端子绝缘的正极绝缘构件和负极绝缘构件的表面的情况下,使正极或负极与壳体之间的绝缘特性降低的可能性高,并不优选。特别是,在飞溅物从焊接部位以低角度飞出而以较短的飞行距离与绝缘构件碰撞并附着于绝缘构件的情况下,与飞溅物呈弧形飞散而经过比较长的飞行距离与绝缘构件碰撞的情况相比,更不优选。由于飞溅物的飞行距离较短,所以飞溅物(金属颗粒)仍以熔融的状态与由树脂构成的绝缘构件碰撞并附着,因此,飞溅物往往深深陷入绝缘构件而不易脱落。

另一方面,在盖体中的注液孔的周围凹设供注液塞的抵接面抵接的抵接台阶部,并且设置包围该抵接台阶部的外侧台阶部,在该外侧台阶部的径向内侧配置注液塞,想要将盖体的外侧台阶部和注液塞的外周缘部激光焊接的情况下,不得不使注液塞的外周缘部的径向尺寸比盖体的外侧台阶部的径向尺寸小,因此,在盖体的外侧台阶部与注液塞的外周缘部之间产生间隙。而且,不一定能够使该间隙的大小在周向上均匀,因此,有时会产生由于激光焊接而产生的由熔融之后固化的金属构成的熔融固化部的厚度较薄的部分,注液塞的密封特性降低。

本发明是鉴于该现状而完成的,提供一种抑制飞溅物向正极绝缘构件和负极绝缘构件的附着而绝缘特性良好、将注液塞密封特性良好地焊接于盖体的注液孔周围部的蓄电设备以及该蓄电设备的制造方法。

用于解决课题的方案

(1)用于解决上述课题的本发明的一方式是一种蓄电设备,该蓄电设备具备:电极体;壳体主体,其具有开口且在内部收纳有上述电极体;盖体,其是将上述开口封口的平板状,具有在盖体厚度方向上贯通的注液孔;正极端子及负极端子,其与上述电极体导通,贯通上述盖体而伸出到外部;正极绝缘构件,其使上述盖体与上述正极端子绝缘;负极绝缘构件,其使上述盖体与上述负极端子绝缘;以及注液塞,其通过能量束焊接于上述盖体中的包围上述注液孔的注液孔周围部而将上述注液孔密封,其中,上述盖体的上述注液孔周围部具有:环状的抵接台阶部,其包括环状的盖侧抵接面,包围上述注液孔;以及环状的外侧台阶部,其包括环状且平坦的外侧环状台阶面,包围上述抵接台阶部,上述盖侧抵接面位于比上述盖体的盖外侧平面靠盖体厚度方向内侧的位置并朝向盖体厚度方向外侧,上述外侧环状台阶面位于比上述盖外侧平面靠盖体厚度方向内侧且比上述盖侧抵接面靠盖体厚度方向外侧、比上述盖侧抵接面靠孔径向外侧的位置并朝向盖体厚度方向外侧,上述注液塞配置于比上述外侧台阶部靠孔径向内侧的位置,包括朝向盖体厚度方向内侧而与上述盖侧抵接面相向并抵接的环状的塞侧抵接面以及朝向盖体厚度方向外侧的平坦的周缘外向面,具有与上述抵接台阶部抵接的环状的外周缘部,由暂时熔融之后固化的金属构成的环状的熔融固化部形成在上述盖体的上述外侧台阶部与上述注液塞的上述外周缘部之间,上述熔融固化部遍及整周地位于比上述盖体的上述盖外侧平面靠盖体厚度方向内侧的位置,上述熔融固化部的表面遍及整周,与上述外侧环状台阶面相连并且与上述周缘外向面相连,且在将上述外侧环状台阶面和上述周缘外向面中的位于盖体厚度方向外侧的面设为相对外侧面、将位于盖体厚度方向内侧的面设为相对内侧面时,越是从上述相对外侧面趋向上述相对内侧面,越位于盖体厚度方向内侧。

在该蓄电设备中,熔融固化部位于比盖体的外侧平面靠盖体厚度方向内侧的位置。因此,即使在通过能量束焊接形成熔融固化部来进行焊接时产生飞溅物,对于其中以低角度飞散的飞溅物,也会与位于比该熔融固化部靠盖体厚度方向外侧的位置的盖体的盖外侧平面与外侧台阶部之间的阶梯面等碰撞,从而抑制向注液孔周围部之外飞散。这样,抑制从熔融固化部以低角度飞散的熔融状态的飞溅物与正极绝缘构件和负极绝缘构件碰撞并深深陷入而附着于正极绝缘构件和负极绝缘构件。

另一方面,在该蓄电设备中,遍及整周,熔融固化部的表面与盖体的外侧台阶部的外侧环状台阶面相连并且与注液塞的周缘外向面相连,且越是从外侧环状台阶面和周缘外向面中的位于盖体厚度方向外侧的相对外侧面趋向位于盖体厚度方向内侧的相对内侧面,越位于盖体厚度方向内侧。即,遍及整周,在熔融固化部的表面没有局部凹陷的部位,熔融固化部的表面的盖体厚度方向的位置从相对外侧面趋向相对内侧面而逐渐向盖体厚度方向内侧变化。因此,不具有形成熔融固化部的熔融金属局部地变少而使熔融固化部的盖体厚度方向的尺寸局部地变小、密封性能降低的部位。

这样,得到抑制飞溅物向正极绝缘构件和负极绝缘构件的附着而绝缘特性良好的同时、将注液塞密封特性良好地焊接于盖体的注液孔周围部的蓄电设备。

作为蓄电设备,可列举出锂离子二次电池等二次电池、锂离子电容器等电容器。

另外,作为能量束焊接,可列举出使用激光的激光焊接和使用电子射线的电子束焊接等。

在盖体的注液孔周围部,可以设为抵接台阶部的内周面形成注液孔的方式,也可以设为在抵接台阶部的孔径向内侧还存在向孔径向内侧突出的台阶部的方式。另外,可以设为外侧台阶部的孔径向外侧与外侧平面相连的方式,也可以设为在外侧台阶部的孔径向外侧与外侧台阶部隔开间隔地还存在位于比盖体的外侧平面靠盖体厚度方向内侧的位置的环状的槽部的方式。

(2)并且在上述(1)所述的蓄电设备中,可以设为上述正极绝缘构件与上述熔融固化部之间的正极最短距离以及上述负极绝缘构件与上述熔融固化部之间的负极最短距离中的较短的最短距离为30mm以下。

在上述的蓄电设备中,熔融固化部与正极绝缘构件或负极绝缘构件的最短距离较短为30mm以下。因此,特别是通过采用上述的方式而带来的能够抑制飞溅物向正极绝缘构件和负极绝缘构件的附着的效果的收益大,能够良好地保持蓄电设备的绝缘特性。

(3)用于解决上述课题的本发明的另一方式是一种蓄电设备的制造方法,该蓄电设备具备:电极体;壳体主体,其具有开口且在内部收纳有上述电极体;盖体,其是将上述开口封口的平板状,具有在盖体厚度方向上贯通的注液孔;正极端子及负极端子,其与上述电极体导通,贯通上述盖体而伸出到外部;正极绝缘构件,其使上述盖体与上述正极端子;负极绝缘构件,其使上述盖体与上述负极端子绝缘;以及注液塞,其通过能量束焊接于上述盖体中的包围上述注液孔的注液孔周围部而将上述注液孔密封,上述盖体的上述注液孔周围部包括:环状的抵接台阶部,其包括环状的盖侧抵接面,包围上述注液孔;以及环状的外侧台阶部,其包括环状且平坦的外侧环状台阶面,包围上述抵接台阶部,上述盖侧抵接面位于比上述盖体的盖外侧平面靠盖体厚度方向内侧的位置并朝向盖体厚度方向外侧,上述外侧环状台阶面位于比上述盖外侧平面靠盖体厚度方向内侧且比上述盖侧抵接面靠盖体厚度方向外侧、比上述盖侧抵接面靠孔径向外侧的位置并朝向盖体厚度方向外侧,上述注液塞配置于比上述外侧台阶部靠孔径向内侧的位置,包括朝向盖体厚度方向内侧而与上述盖侧抵接面相向并抵接的环状的塞侧抵接面以及朝向盖体厚度方向外侧的平坦的周缘外向面,具有与上述抵接台阶部抵接的环状的外周缘部,由暂时熔融之后固化的金属构成的环状的熔融固化部形成在上述盖体的上述外侧台阶部与上述注液塞的上述外周缘部之间,上述熔融固化部遍及整周地位于比上述盖体的上述盖外侧平面靠盖体厚度方向内侧的位置,上述熔融固化部的表面遍及整周,与上述外侧环状台阶面相连并且与上述周缘外向面相连,且在将上述外侧环状台阶面和上述周缘外向面中的位于盖体厚度方向外侧的面设为相对外侧面、将位于盖体厚度方向内侧的面设为相对内侧面时,越是从上述相对外侧面趋向上述相对内侧面,越位于盖体厚度方向内侧,其中,焊接前的上述盖体的上述外侧台阶部具有从上述外侧环状台阶面向孔径向内侧扩展的扩大外侧环状台阶面以及从上述扩大外侧环状台阶面的内周端缘向盖体厚度方向内侧延伸而到达上述盖侧抵接面并朝向孔径向内侧的内侧阶梯面,焊接前的上述注液塞的上述外周缘部具有从上述周缘外向面向塞径向外侧扩展的扩大周缘外向面以及从上述扩大周缘外向面的外周端缘向塞厚度方向内侧延伸并朝向塞径向外侧的塞外周端面,该蓄电设备的制造方法包括:以上述注液塞的上述塞侧抵接面与上述盖体的上述盖侧抵接面相向并抵接的状态,将上述注液塞配置于比上述盖体的上述外侧台阶部靠孔径向内侧的位置的塞配置工序;以及通过能量束将上述盖体的上述外侧台阶部与上述注液塞的上述外周缘部遍及整周地焊接的塞焊接工序,使焊接前的上述盖体的上述外侧台阶部中的包括上述扩大外侧环状台阶面和上述内侧阶梯面在内的孔径向内侧的一部分和焊接前的上述注液塞的上述外周缘部中的包括上述扩大周缘外向面和上述塞外周端面在内的塞径向外侧的一部分熔融的同时,进行上述塞焊接工序。

在该制造方法中,在塞焊接工序中的能量束焊接中,使焊接前的盖体的外侧台阶部的一部分和注液塞的外周缘部的一部分分别熔融,在盖体的外侧台阶部与注液塞的外周缘部之间形成熔融固化部。在该焊接时,对焊接前的盖体的外侧台阶部与注液塞的外周缘部设置盖体厚度方向的高低差,使两者中的相对位于盖体厚度方向外侧的部位(形成相对外侧面的部位)熔融而得到的熔融金属的一部分也用于填充两者之间的间隙等。由此,遍及整周,在熔融固化部的表面没有局部凹陷的部位,能够形成熔融固化部的表面的盖体厚度方向的位置从相对外侧面趋向相对内侧面而逐渐向盖体厚度方向内侧变化的熔融固化部。不具有形成熔融固化部的熔融金属局部地变少而使熔融固化部的盖体厚度方向的尺寸局部地变小、密封性能降低的部位。

而且,从成为熔融固化部的部位以低角度飞散的飞溅物与位于比该熔融固化部靠盖体厚度方向外侧的位置的盖体的盖外侧平面与外侧台阶部之间的阶梯面等碰撞,从而能够抑制向注液孔周围部之外飞散。这样,也能够抑制从熔融固化部以低角度飞散的熔融状态的飞溅物与正极绝缘构件和负极绝缘构件碰撞并深深陷入而附着于正极绝缘构件和负极绝缘构件。

这样,得到抑制飞溅物向正极绝缘构件和负极绝缘构件的附着而绝缘特性良好的同时、将注液塞密封特性良好地焊接于盖体的注液孔周围部的蓄电设备。

(4)并且在上述(3)所述的蓄电设备的制造方法中,可以设为从焊接前的上述盖体的上述盖侧抵接面到上述扩大外侧环状台阶面的高度为从焊接前的上述注液塞的上述塞侧抵接面到上述扩大周缘外向面的厚度的1.1~1.4倍。

在塞焊接工序(注液塞焊接)中,优选通过能量束使盖体的外侧台阶部和注液塞的外周缘部熔融的同时,使形成的熔融固化部的前端(盖体厚度方向内侧的内侧端)熔融成位于大致与盖侧抵接面相同程度的位置。若过浅则焊接强度低,另一方面,若过深则盖体的整个盖体厚度方向可能熔融,并不优选。

另一方面,在从盖体的盖侧抵接面到扩大外侧环状台阶面的高度(以下,设为高度H1)与注液塞的外周缘部的厚度、即从塞侧抵接面到扩大周缘外向面的厚度(以下,设为厚度T1)相比过大的情况下,即高度H1与厚度T1之间产生的台阶较大的情况下,在向盖体的外侧台阶部和注液塞的外周缘部照射能量束时,盖体的外侧台阶部与注液塞的外周缘部的熔融状态容易产生差异。具体而言,注液塞的外周缘部中的塞径向外侧的塞外周端面附近在整个塞厚度方向上熔融,但盖体的外侧台阶部的孔径向内侧的部分中的盖体厚度方向内侧的部分无法熔融至足够深,因此,熔融固化部的形状变形,盖的注液孔周围部的外侧台阶部与注液塞的外周缘部之间的焊接容易不完全。

另一方面,在高度H1与厚度T1相比不太大的情况下,使盖体的外侧台阶部熔融而得到的熔融金属的量变少,向盖体的外侧台阶部与注液塞的外周缘部的间隙的熔融金属的填充量可能会不足。

与此相对,如上所述,将从盖侧抵接面到扩大外侧环状台阶面的高度H1设为从注液塞的塞侧抵接面到扩大周缘外向面的厚度T1的1.1~1.4倍。由此,通过使盖体的注液孔周围部的外侧台阶部的孔径向内侧的部分熔融,能够得到成为熔融固化部的熔融金属(熔融金属体)的同时,在盖的注液孔周围部的外侧台阶部与注液塞的外周缘部之间设置良好的形态的熔融固化部而将两者焊接。

(5)或者在上述(3)所述的蓄电设备的制造方法中,可以设为从焊接前的上述注液塞的上述塞侧抵接面到上述扩大周缘外向面的厚度为从焊接前的上述盖体的上述盖侧抵接面到上述扩大外侧环状台阶面的高度的1.1~1.4倍。

如上所述,在塞焊接工序(注液塞焊接)中,优选通过能量束使盖体的外侧台阶部和注液塞的外周缘部熔融的同时,使熔融而形成的熔融固化部的前端熔融成位于大致与盖侧抵接面相同程度的位置。

另一方面,在注液塞的外周缘部的厚度、即从塞侧抵接面到扩大周缘外向面的厚度(以下,设为厚度T2)与从盖体的盖侧抵接面到扩大外侧环状台阶面的高度(以下,设为高度H2)相比过大的情况下,即厚度T2与高度H2之间产生的台阶较大的情况下,在向盖体的外侧台阶部和注液塞的外周缘部照射能量束时,盖体的外侧台阶部与注液塞的外周缘部的熔融状态容易产生差异。具体而言,盖体的注液孔周围部的外侧台阶部的孔径向内侧的部分熔融至深处,但注液塞的外周缘部中的塞径向外侧的塞外周端面附近无法熔融至足够深到塞厚度方向内侧的部分,因此,熔融固化部的形状变形,盖的注液孔周围部的外侧台阶部与注液塞的外周缘部之间的焊接容易不完全。

另一方面,在厚度T2与高度H2相比不太大的情况下,使注液塞的外周缘部熔融而得到的熔融金属的量变少,向盖体的外侧台阶部与注液塞的外周缘部的间隙的熔融金属的填充量可能会不足。

与此相对,如上所述,将从注液塞的塞侧抵接面到扩大周缘外向面的厚度设为从盖侧抵接面到扩大外侧环状台阶面的高度的1.1~1.4倍。由此,通过使注液塞的外周缘部中的塞径向外侧的塞外周端面附近熔融,能够得到成为熔融固化部的熔融金属(熔融金属体)的同时,在盖的注液孔周围部的外侧台阶部与注液塞的外周缘部之间设置良好的形态的熔融固化部而将两者焊接。

附图说明

图1是实施方式1、2以及变形方式1、2的电池的立体图。

图2是表示实施方式1、2以及变形方式1、2的电池的制造的各步骤的流程图。

图3是表示实施方式1以及变形方式1的在电池的盖体配置有注液塞的状态的局部放大剖视图。

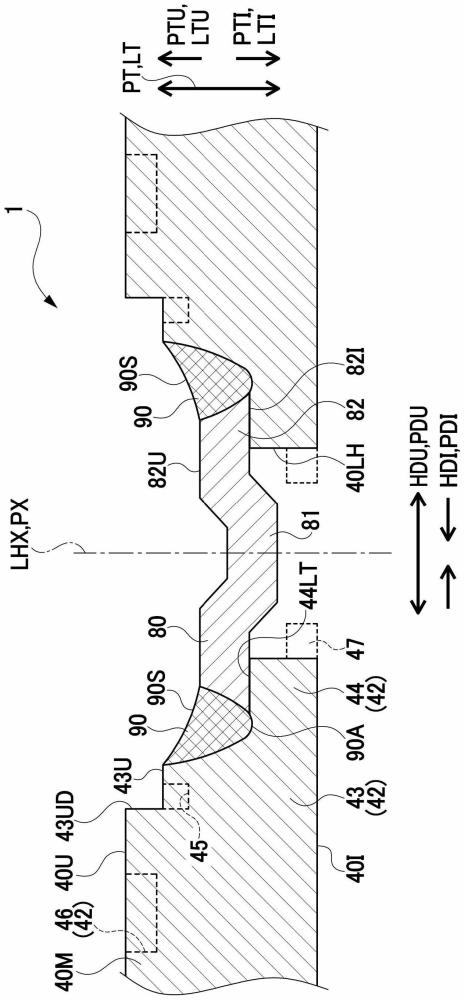

图4是表示实施方式1以及变形方式1的对配置于电池的盖体的注液塞进行了激光焊接的状态的局部放大剖视图。

图5是表示实施方式2以及变形方式2的在电池的盖体配置有注液塞的状态的局部放大剖视图。

图6是表示实施方式2以及变形方式2的对配置于电池的盖体的注液塞进行了激光焊接的状态的局部放大剖视图。

附图标记说明

1、101电池(蓄电设备)

1M、101M未密封电池

10 电极体

30 壳体主体

30H(壳体主体的)开口

40、140盖体

40M、140M未密封盖体

LT 盖体厚度方向

LTI 盖体厚度方向内侧

LTU 盖体厚度方向外侧

40U、140U盖外侧平面

40LH、140LH注液孔

LHX(注液孔的)孔轴线

42、142注液孔周围部

HDI 孔径向内侧

HDU 孔径向外侧

43外侧台阶部(相对外侧面)

143外侧台阶部(相对内侧面)

43U、143U外侧环状台阶面

43UF(外侧环状台阶面的)内周端缘

43UE、143UE扩大外侧环状台阶面

43UEF、143UEF(扩大外侧环状台阶面的)内周端缘

H2(从盖侧抵接面到扩大外侧环状台阶面的)高度

H1(从盖侧抵接面到扩大外侧环状台阶面的)高度

43ID、143ID(外侧台阶部中的到达抵接台阶部的)内侧阶梯面

43UD、143UD(外侧台阶部中的到达盖外侧平面的)外侧阶梯面

44、144抵接台阶部

44U、144U盖侧抵接面

45 外槽部

60P 正极绝缘构件

60N 负极绝缘构件

LP 正极最短距离

LN 负极最短距离

80、180注液塞

80M、180M未密封注液塞

PX(注液塞的)塞轴线

PTI 塞厚度方向内侧

PTU 塞厚度方向外侧

PDI 塞径向内侧

PDU 塞径向外侧

T1(从塞侧抵接面到扩大周缘外向面的)厚度

82、182外周缘部

82I、182I(外周缘部的)塞侧抵接面

82U(外周缘部的)周缘外向面(相对内侧面)

182U(外周缘部的)周缘外向面(相对外侧面)

82UE、182UE扩大周缘外向面

82UEF、182UEF(扩大周缘外向面的)外周端缘

82T、182T(外周缘部的)塞外周端面

T2(从塞侧抵接面到扩大周缘外向面的)厚度

SS(焊接前的注液塞的外周缘部与盖体的外侧台阶部的)间隙90、190熔融固化部

90S、190S(熔融固化部的)表面

90A、190A(熔融固化部的盖体厚度方向内侧的)前端

S2塞配置工序

LB激光束(能量束)

S3塞焊接工序。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。图1表示本实施方式1等的电池(蓄电设备)1的立体图,图2表示各工序的流程图,图3、图4是表示电池1中的盖体40与注液塞80的关系的放大剖视图以及说明图。此外,以下,将电池1的电池高度方向AH、电池宽度方向BH以及电池厚度方向CH设定为图1所示的方向来进行说明。该电池1是搭载于混合动力汽车或插电式混合动力汽车、电动汽车等车辆等的方形且密闭型的锂离子二次电池。

<实施方式1>

电池1具备壳体20、收纳于壳体20的内部的电极体10、以及固设于壳体20的正极端子50P及负极端子50N等。电极体10在壳体20内由未图示的袋状的绝缘薄膜覆盖。另外,在壳体20内收纳有电解液70,其一部分浸渍于电极体10内,一部分积存于壳体20的底部。

其中,壳体20由金属(在本实施方式中为铝)构成,具备一方(在图1中为上方)具有开口30H的有底方筒状的壳体主体30和以将开口30H内堵塞的形态焊接于壳体主体30的矩形板状的盖体40。

在盖体40中的电池宽度方向BH的一方(在图1中为左上方)的端部附近,由铝材构成且贯通盖体40而从壳体20内伸出到外部的正极端子50P在隔着正极绝缘构件60P与盖体40绝缘的状态下固设于盖体40。该正极端子50P在壳体20内与电极体10的正极集电部10P连接而导通。

另外,在盖体40中的电池宽度方向BH的另一方(在图1中为右下方)的端部附近,由铜材构成且贯通盖体40而从壳体20内伸出到外部的负极端子50N在隔着负极绝缘构件60N与盖体40绝缘的状态下固设于盖体40。该负极端子50N在壳体20内与电极体10的负极集电部10N连接而导通。

此外,正极绝缘构件60P和负极绝缘构件60N由绝缘性树脂构成,在本实施方式中,具体而言由PFA构成。此外,作为构成绝缘构件60P、60N的绝缘性树脂材料,除了上述的PFA等氟树脂之外,能够使用PE、PP、PPS等适当的绝缘树脂。

另外,在盖体40中的电池宽度方向BH的中央附近设置有在壳体20的内压超过开阀压时断裂而开阀的安全阀48。另外,在盖体40中的靠近负极端子50N(在图1中为靠右)的注液孔周围部42的中央穿设有将壳体20的内外连通的注液孔40LH(参照图3、图4)。该注液孔40LH用于将电解液70注入到壳体20内。

该注液孔40LH通过由金属(在本实施方式中为铝)构成的圆板状的注液塞80气密地密封。具体而言,通过配置于盖体40的注液孔周围部42的注液塞80覆盖注液孔40LH,并且,将注液塞80遍及整周地焊接于盖体40的注液孔周围部42,从而进行密封。在盖体40与注液塞80之间形成有形成这些构件的金属暂时熔融之后固化而成的圆环状的熔融固化部90。如图4所示,该环状的熔融固化部90遍及整周地位于比盖体40的盖外侧平面40U靠盖体厚度方向内侧LTI(在图4中为下方)的位置。因此,通过激光焊接形成熔融固化部90来进行焊接时产生的飞溅物(未图示)中,以低角度飞散的熔融状态的飞溅物与外侧阶梯面43UD等碰撞,从而抑制与正极绝缘构件60P和负极绝缘构件60N碰撞并深深陷入而附着于正极绝缘构件60P和负极绝缘构件60N。

而且,熔融固化部90具有表面90S,该表面90S与盖体40的外侧台阶部43的外侧环状台阶面43U相连并且与注液塞80的周缘外向面82U相连,且越是从外侧环状台阶面43U和周缘外向面82U中的位于盖体厚度方向外侧LTU(在图4中为上方)的外侧环状台阶面43U(本实施例中的相对外侧面的一例)趋向位于盖体厚度方向内侧LTI的周缘外向面82U(本实施例中的相对内侧面的一例),越位于盖体厚度方向内侧LTI。即,遍及整周,在熔融固化部90的表面90S没有局部凹陷的部位,熔融固化部90的表面90S的盖体厚度方向LT的位置从外侧环状台阶面43U趋向周缘外向面82U而逐渐向盖体厚度方向内侧LTI变化。因此,在该电池1中,不具有形成熔融固化部90的熔融金属局部地变少而使熔融固化部90的盖体厚度方向LT的尺寸局部地变小、密封性能降低的部位。

这样,得到抑制飞溅物向正极绝缘构件60P和负极绝缘构件60N的附着而绝缘特性良好的同时、将注液塞80密封特性良好地焊接于盖体40的注液孔周围部42的电池1。

如上所述,在本实施方式1的电池1中,注液孔40LH和注液塞80设置在盖体40中的比电池宽度方向BH的中央靠负极端子50N(在图1中为右下方)的部位。因此,从图1可以容易地理解,由于注液塞80的焊接而形成的环状的熔融固化部90与负极绝缘构件60N之间的最短距离即负极最短距离LN比熔融固化部90与正极绝缘构件60P之间的最短距离即正极最短距离LP小。在本实施方式的电池1(壳体20)中,正极最短距离LP和负极最短距离LN中的更短的负极最短距离LN的大小为小于30mm的大致25mm。在这样从熔融固化部90到绝缘构件60P、60N的距离较近的情况下,从熔融固化部90飞散的飞溅物的飞行距离小,熔融状态的飞溅物容易与绝缘构件60P、60N碰撞并深深陷入而附着于绝缘构件60P、60N。但是,在本实施方式中,熔融固化部90遍及整周地位于比盖体40的盖外侧平面40U靠盖体厚度方向内侧LTI(在图4中为下方)的位置。因此,能够有效地抑制以低角度飞散的熔融状态的飞溅物与负极最短距离LN短的负极绝缘构件60N碰撞,能够良好地保持电池1的绝缘特性。

此外,收纳于壳体20的电极体10是所谓的扁平卷绕型电极体,将带状的正极板11和带状的负极板12隔着一对带状的隔膜13进行卷绕,在电池厚度方向CH上按压而使其扁平。该电极体10以横倒的姿势、即使卷绕轴10X与电池宽度方向BH一致的姿势收纳于壳体20内。在与电极体10中的正极板11导通的正极集电部10P接合有正极端子50P,如上所述,该正极端子50P贯通盖体40而伸出到外部。另外,在与电极体10中的负极板12导通的负极集电部10N接合有负极端子50N,该负极端子50N贯通盖体40而伸出到外部。

下面,利用图2的流程图和图3、图4的放大剖视图对该电池1的制造方法进行说明。

首先,在未密封电池形成工序S1中,预先通过公知的方法形成扁平卷绕型的电极体10。并且,利用超声波焊接等方法,在固设于未密封盖体40M的正极端子50P及负极端子50N的内侧端部分别接合电极体10的正极集电部10P及负极集电部10N,使未密封盖体40M和电极体10经由正极端子50P及负极端子50N一体化。并且,通过折弯成箱状的树脂薄膜(未图示)覆盖电极体10。

然后,在未密封电池形成工序S1中的电极体收纳工序S11中,将与未密封盖体40M一体化的电极体10通过开口30H收纳于壳体主体30内,通过未密封盖体40M将壳体主体30的开口30H堵塞。

接着,在封口工序S12中,利用激光焊接等方法,将壳体主体30和未密封盖体40M遍及未密封盖体40M的整周地进行焊接,形成壳体20。

在接下来的注液工序S13中,通过未密封盖体40M的注液孔40LH,向壳体20内注入预先设定的量的电解液70。由此,电解液70浸渍于电极体10内。这样,形成通过注液孔40LH使壳体20的内外连通的未密封电池1M。此外,在进行下一个塞配置工序S2以及塞焊接工序S3之前,对于该未密封电池1M,也能够进行初充电和老化等处理、各种试验。

在塞配置工序S2中,如图3所示,在该未密封电池1M的未密封盖体40M中的注液孔周围部42配置未密封注液塞80M,通过该未密封注液塞80M覆盖注液孔40LH。

在接下来的塞焊接工序S3中,利用激光束LB将未密封盖体40M的注液孔周围部42和未密封注液塞80M的外周缘部82遍及整周地进行激光焊接。由此,未密封盖体40M和未密封注液塞80M成为焊接有注液塞80的盖体40。在该盖体40的注液孔周围部42与注液塞80的外周缘部82之间,形成这些构件的金属暂时熔融之后固化而成的熔融固化部90形成为环状,完成电极体10气密地密封于壳体20内的电池1(参照图4)。

此外,对于完成的密闭型的电池1,也能够在之后的出货等之前进行各种处理、试验。

下面,对塞配置工序S2所使用的本实施方式的未密封盖体40M和未密封注液塞80M进行说明(参照图3)。

此外,未密封盖体40M和盖体40中的盖体厚度方向LT、盖体厚度方向外侧LTU以及盖体厚度方向内侧LTI在图3中由箭头表示。在电池1中,盖体厚度方向LT与电池高度方向AH一致。另外,以注液孔40LH的孔轴线LHX为中心的孔径向外侧HDU、孔径向内侧HDI也在图3中由箭头表示。在电池1中,盖体厚度方向LT与电池高度方向AH一致。这些方向在图4~图6中也是同样的。

并且,未密封注液塞80M和注液塞80中的塞厚度方向PT、塞厚度方向外侧PTU以及塞厚度方向内侧PTI也在图3中由箭头表示。在将未密封注液塞80M配置于未密封盖体40M的注液孔周围部42内的状态下,如图3所示,这些方向与盖体厚度方向LT、盖体厚度方向外侧LTU以及盖体厚度方向内侧LTI一致。另外,以未密封注液塞80M和注液塞80的塞轴线PX为中心的塞径向外侧PDU、塞径向内侧PDI也在图3中由箭头表示。在以塞轴线PX与孔轴线LHX一致的方式将未密封注液塞80M配置于未密封盖体40M的注液孔周围部42内的情况下,如图3所示,这些方向与以孔轴线LHX为中心的孔径向外侧HDU、孔径向内侧HDI一致。但是,在将未密封注液塞80M位置偏移地配置于未密封盖体40M的注液孔周围部42内的状态下,塞轴线PX也有时不与孔轴线LHX一致。这些方向在图4~图6中也是同样的。

未密封盖体40M是具有朝向盖体厚度方向外侧LTU(在图3中为上方)的平板状的盖外侧平面40U和朝向盖体厚度方向内侧LTI(在图3中为下方)的平板状的盖内侧平面40I的矩形平板状。该未密封盖体40M的注液孔周围部42具有包围注液孔40LH的圆环状的抵接台阶部44和包围该抵接台阶部44的圆环状的外侧台阶部43。

更详细而言,抵接台阶部44为包围在盖体厚度方向LT上贯通未密封盖体40M的圆孔状的注液孔40LH的圆环状,包括位于比盖外侧平面40U靠盖体厚度方向内侧LTI的位置并朝向盖体厚度方向外侧LTU的圆环状且平坦的盖侧抵接面44U。

另一方面,外侧台阶部43为包围抵接台阶部44的圆环状,具有位于比盖外侧平面40U靠盖体厚度方向内侧LTI且比盖侧抵接面44U靠盖体厚度方向外侧LTU、比盖侧抵接面44U靠孔径向外侧HDU的位置并朝向盖体厚度方向外侧LTU的圆环状且平坦的外侧环状台阶面43U、从该外侧环状台阶面43U向孔径向内侧HDI扩展的扩大外侧环状台阶面43UE。此外,具有从该扩大外侧环状台阶面43UE的内周端缘43UEF向盖体厚度方向内侧LTI延伸而到达盖侧抵接面44U并朝向孔径向内侧HDI的内侧阶梯面43ID。

另一方面,未密封注液塞80M具有中央部分向塞厚度方向内侧PTI(在图3中为下方)凹陷成圆锥台状的中央部81和包围该中央部81的周围的平板圆环状的外周缘部82。其中,中央部81具有朝向塞厚度方向外侧PTU并凹陷成圆锥台状的中央凹面81R和朝向塞厚度方向内侧PTI鼓起成圆锥台状的中央凸面81P。另外,外周缘部82具有朝向盖体厚度方向内侧LTI的圆环状且平板状的塞侧抵接面82I和朝向塞厚度方向外侧PTU的平板圆环状的周缘外向面82U及从该周缘外向面82U向塞径向外侧PDU扩展的扩大周缘外向面82UE。并且,形成有从该扩大周缘外向面82UE中的塞径向外侧PDU的外周端缘82UEF朝向塞厚度方向内侧PTI延伸而到达塞侧抵接面82I并朝向塞径向外侧PDU的圆筒状的塞外周端面82T。

在塞配置工序S2中,在未密封电池1M的未密封盖体40M中的注液孔周围部42配置未密封注液塞80M,通过该未密封注液塞80M覆盖注液孔40LH。具体而言,在未密封盖体40M的注液孔周围部42的外侧台阶部43的孔径向内侧HDI配置另外准备的未密封注液塞80M。在该塞配置工序S2中,未密封注液塞80M的外周缘部82的塞侧抵接面82I与未密封盖体40M的抵接台阶部44的盖侧抵接面44U相向而与其抵接。由此,未密封注液塞80M的圆环状的外周缘部82与未密封盖体40M的抵接台阶部44抵接。如图3所示,在该状态下,从未密封盖体40M的盖侧抵接面44U到扩大外侧环状台阶面43UE的高度H1比从未密封注液塞80M的塞侧抵接面82I到扩大周缘外向面82UE的厚度T1大。即,在未密封盖体40M的外侧台阶部43与未密封注液塞80M的外周缘部82之间设置有盖体厚度方向LT的高低差。

在接下来的塞焊接工序S3中,照射激光束LB,使未密封盖体40M的外侧台阶部43中的包括扩大外侧环状台阶面43UE和内侧阶梯面43ID在内的孔径向内侧HDI的一部分熔融。与此同时,使未密封注液塞80M的外周缘部82中的包括扩大周缘外向面82UE和塞外周端面82T在内的塞径向外侧PDU的一部分熔融,从而遍及整周地在盖体40的外侧台阶部43激光焊接注液塞80的外周缘部82(参照图4)。在该激光焊接中不使用填充金属,形成的熔融固化部90仅由形成盖体40和注液塞80的金属(铝)构成。

在本实施方式1中,如上所述,在未密封盖体40M的外侧台阶部43与未密封注液塞80M的外周缘部82之间具有盖体厚度方向LT的高低差,使两者熔融的同时进行塞焊接工序S3的激光焊接。因此,能够将使相对位于盖体厚度方向外侧LTU的部位、在本实施方式1中未密封盖体40M的外侧台阶部43中的孔径向内侧HDI的部位熔融而得到的熔融金属的一部分也用于填充未密封盖体40M的外侧台阶部43与未密封注液塞80M的外周缘部82之间的间隙SS等,从而用于熔融固化部90的形成。这样,能够遍及整周容易地形成具有表面90S的熔融固化部90,该表面90S与外侧环状台阶面43U相连并且与周缘外向面82U相连,越是从外侧环状台阶面43U(相对外侧面)趋向周缘外向面82U(相对内侧面),越位于盖体厚度方向内侧LTI。因此,该电池1不具有形成熔融固化部90的熔融金属局部地变少而使熔融固化部90的盖体厚度方向LT(在图4中为上下方向)的尺寸局部地变小、密封性能降低的部位。

另外,电池1(密封后的盖体40)的熔融固化部90遍及整周地位于比盖体40的盖外侧平面40U靠盖体厚度方向内侧LTI(在图4中为下方)的位置。在本实施方式1中,遍及整周,熔融固化部90位于比盖外侧平面40U靠盖体厚度方向内侧LTI大致0.2mm左右的位置。因此,在激光焊接时,从熔融固化部90以低角度飞散的熔融状态的飞溅物和盖外侧平面40U与外侧台阶部43之间的外侧阶梯面43UD碰撞,因此,抑制这样的飞溅物与正极绝缘构件60P和负极绝缘构件60N碰撞并深深陷入而附着于正极绝缘构件60P和负极绝缘构件60N。

此外,在本实施方式1中,如上所述,从未密封盖体40M的盖侧抵接面44U到扩大外侧环状台阶面43UE的高度H1(在本实施方式中高度H1=0.5mm)比从未密封注液塞80M的塞侧抵接面82I到扩大周缘外向面82UE的厚度T1(在本实施方式中厚度T1=0.4mm)大。该高度H1可以设为厚度T1的1.1~1.4倍(H1=1.1T1~1.4T1),在本实施方式中,设为1.25倍(H1=1.25T1)。

在塞焊接工序S3中,如图4所示,优选使形成的熔融固化部90的前端(盖体厚度方向内侧LTI的内侧端)90A熔融成在盖体厚度方向LT上位于大致与盖侧抵接面44U相同程度的位置。若前端90A的位置过浅,则焊接强度低,另一方面,若前端90A的位置过深,则盖体40的整个盖体厚度方向LT可能熔融,并不优选。

另一方面,在高度H1与厚度T1相比过大的情况下,在从盖体厚度方向外侧LTU向两者照射激光束LB时,盖体40的外侧台阶部43与注液塞80的外周缘部82的熔融状态容易产生差异。具体而言,注液塞80的外周缘部82中的塞外周端面82T附近在整个盖体厚度方向LT上熔融,但盖体40的外侧台阶部43的内侧阶梯面43ID附近无法充分熔融至足够深,因此,形成的熔融固化部90的形状变形,盖体40的外侧台阶部43与注液塞80的外周缘部82的焊接容易不完全。

另一方面,在高度H1与厚度T1相比不太大的情况下,使注液塞80的外周缘部82熔融而得到的熔融金属的量变少,向盖体40的外侧台阶部43与注液塞80的外周缘部82的间隙SS的熔融金属的填充量可能会不足。

与此相对,在本实施方式1中,高度H1设为厚度T1的1.1~1.4倍的范围内的1.25倍。由此,通过使相对位于盖体厚度方向外侧LTU的盖体40的外侧台阶部43熔融,能够制造得到成为熔融固化部90的熔融金属(熔融金属体)、在盖体40的外侧台阶部43与注液塞80的外周缘部82之间设置良好的形态的熔融固化部90而将两者焊接的电池1。

<变形方式1>

在上述的实施方式1中,设为盖体40的外侧台阶部43在盖体厚度方向外侧LTU具有由外侧环状台阶面43U和从外侧环状台阶面43U向孔径向内侧HDI连续设置的扩大外侧环状台阶面43UE构成的平坦面。

但是,在图3、图4中如虚线所示,也可以在外侧环状台阶面43U的孔径向外侧HDU设置向盖体厚度方向内侧LTI凹陷的环状的外槽部45。

在这样设置有外槽部45的情况下,在塞焊接工序S3中照射的激光束LB所产生的热不易向孔径向外侧HDU(在图3中,越过外槽部45向左侧)散掉。因此,容易使盖体40的外侧台阶部43中的孔径向内侧HDI的部分熔融,能够更容易地将注液塞80的外周缘部82焊接于盖体40的外侧台阶部43。

<实施方式2>

在上述的实施方式1以及变形方式1中,示出了使未密封盖体40M的外侧台阶部43相对位于盖体厚度方向外侧LTU而在未密封盖体40M的外侧台阶部43与未密封注液塞80M的外周缘部82之间设置有盖体厚度方向LT的高低差的例子。

与此相对,在本实施方式2(参照图5、图6)中,使未密封注液塞180M的外周缘部182相对于外侧台阶部43相对位于外侧的盖体厚度方向外侧LTU,在未密封盖体140M的外侧台阶部143与未密封注液塞180M的外周缘部182之间设置盖体厚度方向LT的高低差。

即,未密封盖体140M也是具有朝向盖体厚度方向外侧LTU(在图5中为上方)的平板状的盖外侧平面140U和朝向盖体厚度方向内侧LTI(在图5中为下方)的平板状的盖内侧平面140I的矩形平板状。该未密封盖体140M的注液孔周围部142也具有包围注液孔140LH的圆环状的抵接台阶部144和包围该抵接台阶部144的圆环状的外侧台阶部143。

其中,抵接台阶部144为包围贯通未密封盖体140M的圆孔状的注液孔140LH的圆环状,包括位于比盖外侧平面140U靠盖体厚度方向内侧LTI的位置并朝向盖体厚度方向外侧LTU的圆环状且平坦的盖侧抵接面144U。

另一方面,外侧台阶部143为包围抵接台阶部144的圆环状,包括位于比盖外侧平面140U靠盖体厚度方向内侧LTI且比盖侧抵接面144U靠盖体厚度方向外侧LTU、比盖侧抵接面144U靠孔径向外侧HDU的位置并朝向盖体厚度方向外侧LTU的圆环状且平坦的外侧环状台阶面143U以及从该外侧环状台阶面143U向孔径向内侧HDI扩展的扩大外侧环状台阶面143UE。另外,具有从扩大外侧环状台阶面143UE的内周端缘143UEF向盖体厚度方向内侧LTI延伸而到达盖侧抵接面144U并朝向孔径向内侧HDI的内侧阶梯面143ID。

另一方面,未密封注液塞180M也具有在塞厚度方向内侧PTI凹陷成圆锥台状的中央部181和包围其周围的平板圆环状的外周缘部182。该外周缘部182具有朝向盖体厚度方向内侧LTI的平板圆环状的塞侧抵接面182I和朝向塞厚度方向外侧PTU的平板圆环状的周缘外向面182U及从该周缘外向面182U向塞径向外侧PDU扩展的扩大周缘外向面182UE。并且,形成有从扩大周缘外向面182UE的外周端缘182UEF朝向塞厚度方向内侧PTI延伸而到达塞侧抵接面182I并朝向塞径向外侧PDU的圆筒状的塞外周端面182T。

然后,在塞配置工序S2中,在未密封电池101M的未密封盖体140M的注液孔周围部142配置未密封注液塞180M,通过该未密封注液塞180M覆盖注液孔140LH。由此,未密封注液塞180M的外周缘部182的塞侧抵接面182I与未密封盖体140M的抵接台阶部144的盖侧抵接面144U相向而与其抵接,未密封注液塞180M的外周缘部182与未密封盖体140M的抵接台阶部144抵接。

但是,与实施方式1等的外侧台阶部43相比,在本实施方式2中,外侧台阶部143的盖体厚度方向LT的尺寸小。因此,如图5所示,从未密封注液塞180M的塞侧抵接面182I到扩大周缘外向面182UE的厚度T2比从未密封盖体140M的盖侧抵接面144U到扩大外侧环状台阶面143UE的高度H2大。由此,在未密封盖体140M的外侧台阶部143与未密封注液塞180M的外周缘部182之间设置有盖体厚度方向LT的高低差。

在接下来的塞焊接工序S3中,照射激光束LB,使未密封盖体140M的外侧台阶部143中的包括扩大外侧环状台阶面143UE和内侧阶梯面143ID在内的孔径向内侧HDI的一部分熔融。与此同时,使未密封注液塞180M的外周缘部182中的包括扩大周缘外向面182UE和塞外周端面182T在内的塞径向外侧PDU的一部分熔融,从而遍及整周地在盖体140的外侧台阶部143激光焊接注液塞180的外周缘部182(参照图6)。在该激光焊接中也不使用填充金属,形成的熔融固化部90仅由形成盖体140和注液塞180的金属(铝)构成。

在本实施方式2中,也在未密封盖体140M的外侧台阶部143与未密封注液塞180M的外周缘部182之间具有盖体厚度方向LT的高低差,使两者熔融的同时进行塞焊接工序S3的激光焊接。因此,能够将使相对于外侧台阶部43相对位于外侧的盖体厚度方向外侧LTU的部位、在本实施方式2中未密封注液塞180M的外周缘部182中的塞径向外侧PDU的部位熔融而得到的熔融金属的一部分也用于填充未密封盖体140M的外侧台阶部143与未密封注液塞180M的外周缘部182之间的间隙SS等,从而用于熔融固化部190的形成。这样,能够遍及整周容易地形成具有表面190S的熔融固化部190,该表面190S与外侧环状台阶面143U相连并且与周缘外向面182U相连,越是从周缘外向面182U(相对外侧面的一例)趋向外侧环状台阶面143U(相对内侧面的一例),越位于盖体厚度方向内侧LTI。因此,该电池1不具有形成熔融固化部190的熔融金属局部地变少而使熔融固化部190的盖体厚度方向LT(在图6中为上下方向)的尺寸局部地变小、密封性能降低的部位。

另外,电池101(密封后的盖体140)的熔融固化部190遍及整周地位于比盖体140的盖外侧平面140U靠盖体厚度方向内侧LTI(在图6中为下方)的位置。在本实施方式2中,遍及整周,熔融固化部190位于比盖外侧平面140U靠盖体厚度方向内侧LTI大致0.2mm左右的位置。因此,在激光焊接时,从熔融固化部190以低角度飞散的熔融状态的飞溅物和盖外侧平面140U与外侧台阶部143之间的外侧阶梯面143UD碰撞,因此,抑制这样的飞溅物与正极绝缘构件60P和负极绝缘构件60N碰撞并深深陷入而附着于正极绝缘构件60P和负极绝缘构件60N。

这样,得到抑制飞溅物向正极绝缘构件60P和负极绝缘构件60N的附着而绝缘特性良好的同时、将注液塞180密封特性良好地焊接于盖体140的注液孔周围部142的电池101。

此外,在本实施方式2中,如上所述,从未密封注液塞180M的塞侧抵接面182I到扩大周缘外向面182UE的厚度T2(在本实施方式2中厚度T2=0.5mm)比从未密封盖体140M的盖侧抵接面144U到扩大外侧环状台阶面143UE的高度H2(在本实施方式2中高度H2=0.4mm)大。该厚度T2可以设为高度H2的1.1~1.4倍(T2=1.1H2~1.4H2),在本实施方式中,设为1.25倍(T2=1.25H2)。

如上所述,在塞焊接工序S3中,如图6所示,优选使盖体140的外侧台阶部143和注液塞180的外周缘部182熔融成使形成的熔融固化部190的前端190A在盖体厚度方向LT上位于大致与盖侧抵接面144U相同程度的位置。

另一方面,在从注液塞180的塞侧抵接面182I到扩大周缘外向面182UE的厚度T2与从盖体140的盖侧抵接面144U到扩大外侧环状台阶面143UE的高度H2相比过大的情况下,盖体140的外侧台阶部143与注液塞180的外周缘部182的熔融状态容易产生差异。具体而言,盖体140的外侧台阶部143的孔径向内侧HDI的部分熔融至深处,但注液塞180的外周缘部182中的塞径向外侧PDU的塞外周端面182T附近无法充分熔融至足够深,因此,熔融固化部190的形状变形,盖体140的外侧台阶部143与注液塞180的外周缘部182的焊接容易不完全。

另一方面,在厚度T2与高度H2相比不太大的情况下,使注液塞180的外周缘部182熔融而得到的熔融金属的量变少,向盖体140的外侧台阶部143与注液塞180的外周缘部182的间隙SS的熔融金属的填充量可能会不足。

与此相对,在本实施方式2中,将厚度T2设为高度H2的1.1~1.4倍的范围内的1.25倍。由此,通过使相对于外侧台阶部43相对位于外侧的盖体厚度方向外侧LTU的注液塞180的外周缘部182熔融,能够制造得到成为熔融固化部190的熔融金属(熔融金属体)的同时、在盖体140的外侧台阶部143与注液塞180的外周缘部182之间设置良好的形态的熔融固化部190而将两者焊接的电池101。

<变形方式2>

在上述的实施方式2中,与实施方式1同样,设为盖体140的外侧台阶部143在盖体厚度方向外侧LTU具有由外侧环状台阶面143U和从外侧环状台阶面143U向孔径向内侧HDI连续设置的扩大外侧环状台阶面43UE构成的平坦面。

但是,在图5、图6中如虚线所示,也可以在外侧环状台阶面143U的孔径向外侧HDU设置向盖体厚度方向内侧LTI凹陷的环状的外槽部145。

在这样设置有外槽部145的情况下,在塞焊接工序S3中照射的激光束LB所产生的热不易向孔径向外侧HDU(在图5中,越过外槽部145向左侧)散掉。因此,容易使盖体140的外侧台阶部143中的孔径向内侧HDI的部分、进而使注液塞180的外周缘部182的塞径向外侧PDU的部分熔融,能够更容易地将注液塞180的外周缘部182焊接于盖体140的外侧台阶部143。

以上,结合实施方式1、2以及变形方式1、2说明了本发明,但本发明并不限定于实施方式等,当然能够在不脱离其主旨的范围内适当变更地应用。例如,在实施方式等中,示出了使用卷绕带状的正极板11等而形成的扁平卷绕型电极体作为电极体10的例子。但是,作为电极体10,也能够使用将矩形等且单片状的多个正极板和同样矩形等且单片状的多个负极板隔着隔膜交替层叠而成的层叠型电极体。

另外,在实施方式1中,作为盖体40,说明了抵接台阶部44的孔径向内侧HDI为注液孔40LH的方式。但是,在图3、图4中如虚线所示,也能够采用在抵接台阶部44的孔径向内侧HDI还设置有向孔径向内侧HDI突出的台阶部47的方式的盖体40。另外,在实施方式1中,作为盖体40,设为外侧台阶部43的孔径向外侧HDU与盖外侧平面40U相连的方式。但是,在图3、图4中如虚线所示,也可以设为在外侧台阶部43的孔径向外侧HDU与外侧台阶部43隔开间隔地还形成比盖外侧平面40U向盖体厚度方向内侧LTI凹陷的环状的槽部46的盖体40的方式。

- 通过蓄电池运行的家用设备以及用于运行家用设备的方法

- 蓄电器件的检查方法及制造方法

- 蓄电器件的检查方法及制造方法

- 用于制造辊弯零件的成型模具、制造设备及制造方法

- 一种两侧涂膏的蓄电池电极制造方法

- 蓄电设备用组合物、蓄电设备用浆料、蓄电设备电极及其制造方法、保护膜及其制造方法以及蓄电设备

- 碱性蓄电池用正极、碱性蓄电池用正极的制造方法、碱性蓄电池、碱性蓄电池的制造方法、碱性蓄电池用正极活性物质、碱性蓄电池用正极活性物质的制造方法