一种石灰石-石膏法脱硫废水氯离子萃取系统

文献发布时间:2023-06-19 09:46:20

技术领域

本发明属于火电厂废水处理技术领域,涉及一种石灰石-石膏法脱硫废水氯离子萃取系统。

背景技术

目前全国火电厂湿法烟气脱硫方法中,大部分采用石灰石-石膏法脱硫,工艺水中的氯离子、烟气中的氯化氢和石灰石中的氯离子不断进入脱硫浆液中富集,氯离子达到一定浓度后必须排出部分脱硫浆液,排出部分即为脱硫废水,因此脱硫废水中氯离子含量很高,会对设备、管道等产生腐蚀而无法回用。

目前脱硫废水中氯离子的去除方法有化学沉淀法、离子交换法、蒸发结晶法、膜分离法、电解和电渗析法。化学沉淀法对氯离子去除效率高,但药剂费用贵,工业领域大规模使用成本过高;离子交换法较常使用,但脱硫废水中硫酸根离子浓度极高,其交换顺序在氯离子之前,影响氯离子交换效果;蒸发结晶法能耗高、易结垢、成本大;膜分离法对水质要求高,脱硫废水中悬浮物浓度高,易造成膜污堵;电解电渗析法水耗和电耗较大,导致运行成本高,适用于低浓渡且水量小的脱硫废水。采用合适的处理方法去除氯离子使得脱硫废水能够回用,从而实现零排放的难度较大。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种石灰石-石膏法脱硫废水氯离子萃取系统,该系统实现对脱硫废水的处理及回用,且处理成本低,同时实现零排放。

为达到上述目的,本发明所述的石灰石-石膏法脱硫废水氯离子萃取系统包括脱硫废水来水管道、预处理系统、萃取反应器、萃取分相器、反萃取反应器、反萃取分相器、离心器、废液回收器、稀释剂储罐、萃取剂储罐、稀释罐、二氧化碳储罐、盐酸加药装置、清水箱、氨气储罐、轻质碳酸钙回收系统及氯化铵晶体回收装置;

脱硫废水来水管道与预处理系统的入口相连通,预处理系统的出口经萃取反应器与萃取分相器的入口相连通,萃取分相器的萃取物出口依次经反萃取反应器与反萃取分相器的入口相连通,反萃取分相器的有机相NR

萃取分相器的水相出口与清水箱的入口相连通,清水箱的出口与萃取反应器的入口相连通;

废液回收器的氨水出口与反萃剂储罐的入口相连通,反萃剂储罐的出口与反萃取反应器的入口相连通,氨气储罐的出口与废液回收器的进气口相连通,废液回收器的氯化铵晶体出口与氯化铵晶体回收装置相连通。

预处理系统包括石灰加药装置、有机硫加药装置、絮凝剂加药装置、助凝剂加药装置、中和箱、反应箱、混凝箱及沉降箱,脱硫废水来水管道依次经中和箱、反应箱、混凝箱及沉降箱与萃取反应器的入口相连通;

石灰加药装置与中和箱的加药口相连通;

有机硫加药装置与反应箱的加药口相连通;

絮凝剂加药装置的出口及助凝剂加药装置的出口与混凝箱的加药口相连通。

沉降箱的底部出口与污泥处理系统的入口相连通。

还包括回用系统,回用系统与清水箱的出口相连通。

离心器的有机相NR

萃取反应器的底部出口连通有轻质碳酸钙回收装置。

本发明具有以下有益效果:

本发明所述的石灰石-石膏法脱硫废水氯离子萃取系统操作时,预处理系统通过化学沉淀的预处理方式对脱硫废水中的污染物质进行去除,以减少后续对氯离子萃效率的影响,然后通过萃取、分相的方法对脱硫废水氯离子循环进行去除,直至达到回用标准,彻底解决脱硫废水因氯离子超标产生腐蚀而无法回用的问题,实现脱硫废水零排放,并使用反萃取反应器及反萃取分相器对萃取剂进行回收,然后通过离心器使回收萃取剂中残留的废液分离,以提高回收萃取剂的纯度,实现萃取剂循环利用的目的,降低运行成本。同时,萃取和反萃取过程中分别产生轻质碳酸钙和氯化铵晶体两种副产物,具有很高的工业价值,可以抵消部分运行费用,减少脱硫废水的处理成本,萃取全过程中无污染物质产生,反萃产生的废液回收处理后,可作为反萃取剂循环使用,实现严格意义上的脱硫废水零排放。

附图说明

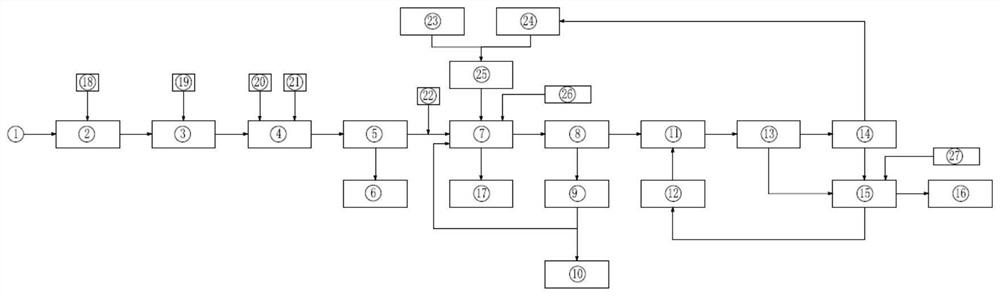

图1为本发明的结构示意图;

其中,1为脱硫废水来水管道、2为中和箱、3为反应箱、4为混凝箱、5为沉降箱、6为污泥处理系统、7为萃取反应器、8为萃取分相器、9为清水箱、10为回用系统、11为反萃取反应器、12为反萃剂储罐、13为反萃取分相器、14为离心器、15为废液回收器、16为氯化铵晶体回收装置、17为轻质碳酸钙回收装置、18为石灰加药装置、19为有机硫加药装置、20为絮凝剂加药装置、21为助凝剂加药装置、22为盐酸加药装置、23为稀释剂储罐、24为萃取剂储罐、25为稀释罐、26为二氧化碳储罐、27为氨气储罐。

具体实施方式

下面结合附图对本发明做进一步详细描述:

参考图1,本发明所述的石灰石-石膏法脱硫废水氯离子萃取系统包括脱硫废水来水管道1、预处理系统、萃取反应器7、萃取分相器8、反萃取反应器11、反萃取分相器13、离心器14、废液回收器15、稀释剂储罐23、萃取剂储罐24、稀释罐25、二氧化碳储罐26、盐酸加药装置22、清水箱9、氨气储罐27、轻质碳酸钙回收装置17及氯化铵晶体回收装置16;脱硫废水来水管道1与预处理系统的入口相连通,预处理系统的出口经萃取反应器7与萃取分相器8的入口相连通,萃取分相器8的萃取物出口依次经反萃取反应器11与反萃取分相器13的入口相连通,反萃取分相器13的有机相NR

预处理系统包括石灰加药装置18、有机硫加药装置19、絮凝剂加药装置20、助凝剂加药装置21、中和箱2、反应箱3、混凝箱4及沉降箱5,脱硫废水来水管道1依次经中和箱2、反应箱3、混凝箱4及沉降箱5与萃取反应器7的入口相连通;石灰加药装置18与中和箱2的加药口相连通;有机硫加药装置19与反应箱3的加药口相连通;絮凝剂加药装置20的出口及助凝剂加药装置21的出口与混凝箱4的加药口相连通。

沉降箱5的底部出口与污泥处理系统6的入口相连通。

本发明还包括回用系统10,回用系统10与清水箱9的出口相连通。

离心器14的有机相NR

萃取反应器7的底部出口与轻质碳酸钙回收装置17的入口相连通。

本发明的具体工作过程为:

脱硫废水来水进入中和箱2中,通过石灰加药装置18向中和箱2中加入石灰,石灰与脱硫废水中的镁离子及硫酸根离子反应产生沉淀,同时使得废水中的部分重金属(如铜、铁)形成氢氧化物沉淀,且向脱硫废水中补充钙离子含量,为后续萃取反应提供充足钙离子;

中和箱2输出的脱硫废水进入到反应箱3中,通过有机硫加药装置19向反应箱3中加入有机硫,有机硫与脱硫废水中的汞及铅反应产生沉淀,反应箱3输出的脱硫废水进入到混凝箱4中;通过絮凝剂加药装置20及助凝剂加药装置21向混凝箱4中加入絮凝剂及助凝剂,使废水中的悬浮物混凝形成较大絮凝体,然后进入到沉降箱5中充分沉降;

通过上述处理对萃取反应有影响的污染物质去除,然后脱硫废水进入萃取反应器7中进行氯离子萃取反应;

首先将稀释剂和萃取剂分别输送至稀释罐25中,将萃取剂按一定比例稀释,通过搅拌作用使其混匀,稀释剂可提高萃取剂的碱性,并对萃取剂的表面张力及粘度进行调节,从而提高萃取剂的萃取效率。

向萃取反应器7中加入稀释后的萃取剂,通过二氧化碳储罐26通入二氧化碳,在搅拌作用下进行氯离子萃取反应,萃取剂选取有机胺类,发生如下反应:

NR

CaCl

根据实验情况,最优反应时间为40min。

经过实验分析,萃取反应产生的碳酸钙为轻质碳酸钙,可回收利用于工业生产,萃取反应的混合液进入萃取分相器8中进行两相分离,分离出来的水相,即为去除氯离子后的脱硫废水,输送至清水箱9中,氯离子未达到回用标准时,则输送至萃取反应器7循环萃取,直至达到回用标准输送至回用系统10进行回用;分离出来的有机相NR

NR

反萃取混合液进入反萃取分相器13中进行两相分离,有机相NR

反萃取分相器13及离心器14产生的废液均为氯化铵溶液,并均输送至废液回收器15中,向废液回收器15中通入足量氨气,可使氯化铵溶液和反萃所用的氨水含氨量相同,其中,氨水收集至反萃剂储罐12中,继续用于有机相的反萃,实现反萃取剂循环使用,废液回收器15配套有冷凝器,可将氨气与水产生的热量消耗。

经过多次反萃,废液中氯化铵的浓度会逐次增加,当氯化铵浓度达到饱和时,再次通入氨气后,生成的氯化铵无法溶解并结晶析出,析出的氯化铵晶体进入到氯化铵晶体回收装置16中回收。

- 一种石灰石-石膏法脱硫废水氯离子萃取系统

- 一种石灰石-石膏法脱硫废水全面净化系统及方法