一种用于大尺寸单晶金刚石拼接生长工艺

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及一种用于大尺寸单晶金刚石拼接生长工艺,涉及微纳加工和半导体领域。

背景技术

单晶金刚石的制备技术逐渐成熟,但大尺寸单晶金刚石片的制备一直处于瓶颈,现有拼接技术在接口处的生长效果较差,主要体现在接口位置应力大、容易出现多晶等问题。

在Materials杂志2020,13,91中,披露了拼接法制大尺寸单晶金刚石的表面形貌,拼接处的会出现高度差和多晶边缘。

在Journal of Crystal 463,19-26页中披露了马赛克法拼接法制备单晶金刚石片过程中,品接口出多晶层到单晶层的过度过程。生长初期出在接缝出产生了多晶层,随着生长的持续,多晶层逐渐转变成单晶层。这种生长工艺虽然实现了接缝位置的单晶化,但由于生长温度较高,接口处在常温下的应力巨大,并不是立项的单晶生长过程。这主要是由于拼接时的缝隙较大,且在生长过程中温度对缝隙有一定的影响导致的。

发明内容

本发明技术解决问题:克服现有技术的不足,提供一种用于大尺寸单晶金刚石拼接生长工艺,利用加工榫接口拼接的方法获得大尺寸有一定结合力的金刚石晶种,从而实现大尺寸单晶金刚石的生长。

本发明技术解决方案:一种用于生长大尺寸单晶金刚石的方法,适用于微波等离子体化学气相沉积方法(MPCVD)外延生长单晶金刚石,包括步骤:步骤一、加工单晶金刚石晶种片边缘成榫接口。步骤二、进行边缘接口的清理,将清理后的金刚石晶种拼接到一起。步骤三、将完成拼接的多个晶种进行双面打磨,以降低高度差。步骤四、将边缘呈榫接口状的金刚石晶种拼接到一起。步骤五、将打磨后的金刚石晶种采用MPCVD法对拼接打磨后的晶种进行生长。从而实现高品质、大尺寸20mm*20mm至30mm*30mm的单晶金刚石。

所述金刚石边缘为梯形榫接口,其中一侧为突出梯形公头,相邻一侧为与所述形状相同的梯形母口,这种设计可以将独立的单晶金刚石片固定到一起,避免生长过程中由于气流扰动和温度变化带来的位置变化。

所述梯形公头高度在50-1500微米,上底长度在50-1500微米之间,下底长度在60-3000微米之间,下底与腰的夹角在45°-85°之间。根据不同的单晶金刚石尺寸选择不同的梯形尺寸,3-5毫米的单晶金刚石选择50-500微米的梯形公头高度,50-500微米的上底长度,60-600微米的下底长度和60°-85°的下底与腰的夹角。5-10毫米的单晶金刚石选择500-1500微米的梯形公头高度500-1500微米的上底长度,600-3000微米的下底长度和45°-60°的下底与腰的夹角。这样设计可以3-5毫米的单晶金刚石片有尺寸损失低于1毫米,5-10毫米的单晶金刚石片固定效果更稳定。

所述梯形母口与所述梯形公头尺寸互补,形成榫接口。

所述榫接口边缘的清理采用等离子体进清洗,具体工艺为压强80-100托,功率2500-3500瓦,氢气流量400-500SCCM,氧气1-2SCCM,清洗时间不少于30分钟,如此清理主要由于加工榫接口过程中会在单晶金刚石边缘产生较多的无定形碳,通过含有一定量氧气的等离子体可以清理榫接口有利于后续生长。

将所述金刚石片拼接后采用等离子体进行前处理,处理工艺为压强80-100托,功率2500-3500瓦,氢气流量500SCCM,处理温度800-900摄氏度,处理不少于30分钟。

将所述前处理后的金刚石片拼接后采用等离子体进行生长,生长工艺为压强100-120托,功率4500-6000瓦,氢气流量500SCCM,甲烷流量30-50SCCM,氩气流量10SCCM,氧气流量2SCCM,生长温度950-1050摄氏度,生长时间48-300小时,特别适合本发明的生长工艺范围。

本发明与现有技术相比的优点在于:

(1)本发明利用了榫接口的拼接方式,利用了生长过程种温度对接缝的影响,使生长过程种拼接处的缝隙随温度升高而降低,获得了较好的生长效果。

(2)本发明榫接边缘可以充分释放单晶金刚石生长过程中产生的应力,并在冷却后实现应力弛豫,获得单晶金刚石质量更好。

(3)传统拼接生长过程中随着压强、温度、气流等变化容易出现样品位置的变化,本发明的榫接口设计避免了这现象的出现。

(4)本发明所述的榫接口设计可以加大生长时金刚石晶种之间的结合力,而现有拼接技术在拼接处会出现明显的接缝。

附图说明

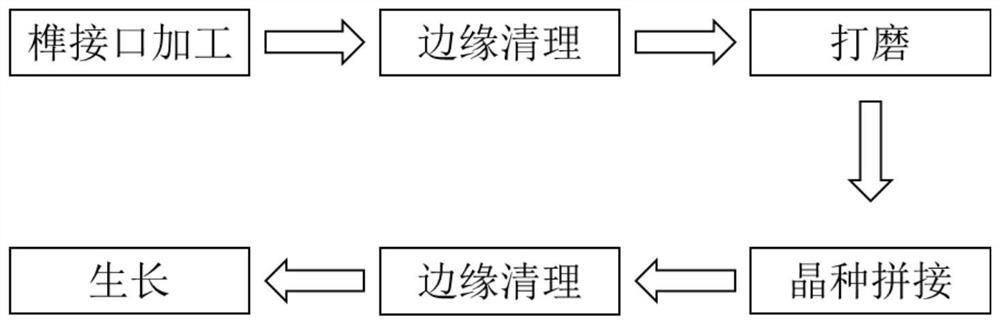

图1为本发明方法的实现流程图;

图2为本发明梯形榫接口示意图;

图3为本发明中4个金刚石晶种拼接的示意图。

其中:单晶金刚石晶种一1,边一2,榫接口梯形公头3,边二4,榫接口梯形母口5,单晶金刚石晶种二6,单晶金刚石晶种三7,单晶金刚石晶种四8。

具体实施方式

下面结合附图及实施例对本发明进行详细说明。

结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处描述的具体实施例仅用于解释本发明,而非对本发明的限定,为了方便描述,附图中仅展示了与本发明相关的部分而非全部内容。

如图1所示,本发明涉及一种用于生长大尺寸单晶金刚石的方法,适用于微波等离子体化学气相沉积方法(MPCVD)外延生长单晶金刚石。

具体实施方法为:

步骤一、加工单晶金刚石晶种片边缘呈榫接口状。

步骤二、进行边缘接口的清理。

步骤三、将完成拼接的多个晶种进行双面打磨,以降低高度差。

步骤四、将边缘呈榫接口状的金刚石晶种拼接到一起。

步骤五、将打磨后的金刚石采用MPCVD法对拼接打磨后的晶种进行生长。从而实现高品质、大尺寸的单晶金刚石。

如图2、3所示,单晶金刚石晶种一1的边一2为榫接口梯形公头3所在边缘,相邻边二4为榫接口梯形母口5所在边缘。将单晶金刚石晶种一1的边一2与单晶金刚石晶种二6的边二4进行拼接,将单晶金刚石晶种二6的边二2与单晶金刚石晶种三7的边二4进行拼接,将单晶金刚石晶种三7的边一2与单晶金刚石晶种四8的边二4进行拼接,将单晶金刚石晶种四8的边一2与单晶金刚石晶种一1的边二4进行拼接,拼接完成后如图3所示。将拼接完成后的金刚石晶种1、6、7和8采用MPCVD进行生长。

实施例1

金刚石晶种为边长5毫米,厚度0.3毫米的正方形片,在相邻的两个边缘加工梯形榫接口,其中一侧为突出梯形公头,相邻一侧为与所述形状相同的梯形母口。所述梯形公头高度200微米,上底长度200微米,下底长度在240微米,下底与腰的夹角约为85°。所述榫接口边缘的清理采用等离子体进清洗,具体工艺为压强80托,功率2500瓦,氢气流量500SCCM,氧气2SCCM,清洗时间30分钟。将所述金刚石片拼接后采用等离子体进行前处理,处理工艺为压强80托,功率3000瓦,氢气流量500SCCM,处理温度805摄氏度,处理30分钟。将所述前处理后的金刚石片拼接后采用等离子体进行生长,生长工艺为压强120托,功率4500瓦,氢气流量500SCCM,甲烷流量30SCCM,氩气流量10SCCM,氧气流量2SCCM,生长温度1000摄氏度,生长时间48小时后无拼接条纹出现。整体生长速率为15微米每小时。

采用相同上述工艺对无榫接口拼接金刚石进行生长,整体生长速率为13微米每小时,生长48小时后拼接位置出现0.4毫米的条纹。

实施例2

金刚石晶种为边长8毫米,厚度0.3毫米的正方形片,在相邻的两个边缘加工梯形榫接口。所述梯形公头高度1毫米,上底长度1.5毫米,下底长度在2.5毫米,下底与腰的夹角约为65°。所述榫接口边缘的清理采用等离子体进清洗,具体工艺为压强80托,功率2500瓦,氢气流量500SCCM,氧气2SCCM,清洗时间30分钟。将所述金刚石晶种拼接后采用等离子体进行前处理,处理工艺为压强80托,功率3000瓦,氢气流量500SCCM,处理温度850摄氏度,处理30分钟。将所述前处理后的金刚石片拼接后采用等离子体进行生长,生长工艺为压强100托,功率5000瓦,氢气流量500SCCM,甲烷流量30SCCM,氩气流量10SCCM,氧气流量2SCCM,生长温度1000摄氏度,生长时间48小时后无拼接条纹出现。整体生长速率为10微米每小时。

采用相同上述工艺对无榫接口拼接金刚石进行生长,整体生长速率为6微米每小时,生长48小时后拼接位置出现0.5毫米的条纹。

实施例3

金刚石晶种为边长10毫米,厚度0.3毫米的正方形片,在相邻的两个边缘加工梯形榫接口。所述梯形公头高度0.5毫米,上底长度0.5毫米,下底长度在1.5毫米,下底与腰的夹角为45°。所述榫接口边缘的清理采用等离子体进清洗,具体工艺为压强80托,功率2500瓦,氢气流量500SCCM,氧气2SCCM,清洗时间30分钟。将所述金刚石片拼接后采用等离子体进行前处理,处理工艺为压强80托,功率3000瓦,氢气流量500SCCM,处理温度850摄氏度,处理30分钟。将所述前处理后的金刚石片拼接后采用等离子体进行生长,生长工艺为压强8托,功率6000瓦,氢气流量500SCCM,甲烷流量30SCCM,氩气流量10SCCM,氧气流量2SCCM,生长温度1000摄氏度,生长时间48小时后无拼接条纹出现。整体生长速率为10微米每小时。

采用相同上述工艺对无榫接口拼接金刚石进行生长,整体生长速率为5微米每小时,生长48小时后拼接位置出现0.7毫米的条纹。

以上仅为本发明的实施例,并不用于限制本发明,凡在本发明的精神和原则内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围内。

- 一种用于大尺寸单晶金刚石拼接生长工艺

- 一种大尺寸单晶金刚石外延片的拼接生长方法