半导体装置的制造方法

文献发布时间:2023-06-19 10:06:57

关联申请的引用

本申请基于2019年9月2日申请的在先日本专利申请第2019-159839号的优先权并且要求该优先权,其内容整体通过引用而包含于此。

技术领域

本实施方式涉及半导体装置的制造方法。

背景技术

在半导体装置中,为了小型化和高功能化,开发了在1封装内层叠多个半导体芯片的SiP(System in Package,系统级封装)结构。在SiP结构中,在将多个半导体芯片层叠而进行倒装片连接的情况下,有时使用甲酸回流方式将上下相邻的多个半导体芯片的焊锡凸块彼此互相熔融而连接。在甲酸回流方式中,将形成于焊锡凸块的表面的氧化膜用甲酸气体还原除去,并且将焊锡凸块熔融而连接。

但是,若甲酸气体仅将一部分氧化膜还原除去,则焊锡凸块从无氧化膜的部分开始熔融,沿特定的方向流出。若焊锡凸块沿特定的方向流出,则有可能与在该方向上相邻的其他焊锡凸块相接触而引起短路不良。

发明内容

提供在所层叠的多个半导体芯片间能够抑制相邻的金属凸块彼此的短路不良的半导体装置的制造方法。

在基于本实施方式的半导体装置的制造方法中,按照使设置于第1半导体芯片上的多个第1金属端子与设置于第2半导体芯片上且被氧化膜覆盖的多个第2金属端子彼此相接触的方式将第1及第2半导体芯片层叠。执行下述第1工序:在不导入将氧化膜还原的还原气体的情况下,以第2金属端子的熔点以上的第1温度将第1及第2半导体芯片进行热处理。执行下述第2工序:导入还原气体,以使该还原气体活化的温度以上并且第2金属端子的熔点以下的第2温度将第1及第2半导体芯片进行热处理。执行下述第3工序:以第2金属端子的熔点以上的第3温度将第1及第2半导体芯片进行热处理。

根据上述的构成,能够提供在所层叠的多个半导体芯片间能够抑制相邻的金属凸块彼此的短路不良的半导体装置的制造方法。

附图说明

图1是表示基于第1实施方式的半导体装置的制造方法的一个例子的截面图。

图2是表示接着图1的半导体装置的制造方法的一个例子的截面图。

图3是表示接着图2的半导体装置的制造方法的一个例子的截面图。

图4是表示回流工序中使用的热处理装置的构成例的框图。

图5是表示凸块电极的回流工序的一个例子的截面图。

图6是表示接着图5的回流工序的一个例子的截面图。

图7是表示接着图6的回流工序的一个例子的截面图。

图8是表示回流工序中的腔室内的温度及气压的图表。

图9是表示半导体封装的一个例子的截面图。

具体实施方式

以下,参照附图对本发明所涉及的实施方式进行说明。本实施方式并不限定本发明。附图是示意图或概念图,各部分的比率等未必与现实的情况相同。在说明书和附图中,对于与关于出现过的附图在前文所述的要素同样的要素标注同一符号并适当省略详细的说明。

(第1实施方式)

图1~图3是表示基于第1实施方式的半导体装置的制造方法的一个例子的截面图。首先,在半导体基板10的第1面F1上形成半导体元件20。半导体基板10例如为硅基板等较佳。半导体元件20例如为将多个存储单元三维配置而成的立体型存储单元阵列和控制存储单元阵列的CMOS(Complementary Metal-Oxide-Semiconductor,互补金属氧化物半导体)电路较佳。即,半导体装置也可以为NAND型闪存器的半导体芯片。需要说明的是,半导体元件20也可以为其他的LSI(Large-Scale Integration,大规模集成电路)。另外,半导体元件20也可以形成于第2面F2。

接着,在半导体基板10上形成TSV(Through-Silicon Via,硅通孔)等贯通电极30。贯通电极30设置于第1面F1与位于其相反侧的第2面F2之间,通过在贯通半导体基板10的贯通孔40中埋入金属材料而形成。对于贯通电极30,例如使用铜、镍、钨等低电阻金属。

在第1面F1上,形成与贯通电极30连接的作为第1电极端子的凸块电极50。对于凸块电极50,例如使用铜、镍、钨等低电阻金属。

在第2面F2上,形成与贯通电极30连接的作为第2电极端子的凸块电极60。对于凸块电极60,例如使用焊锡(锡)等低电阻金属。凸块电极60的宽度为5μm~50μm。相邻的凸块电极60间的距离为10μm~100μm。

另外,在半导体基板10的第2面F2上,形成有粘接剂70。对于粘接剂70,例如使用环氧树脂、酚醛树脂、聚酰亚胺等树脂或它们的混合树脂。

以上的半导体晶片或半导体芯片被倒装片连接。需要说明的是,多个半导体晶片也可以以晶片状态被层叠,之后被切割。代替该情况,半导体晶片也可以分别通过切割而单片化成芯片状态后层叠。以下,以半导体晶片被切割成半导体芯片、被层叠的情况进行说明。

接着,如图2中所示的那样,在布线基板120上层叠多个半导体芯片。半导体晶片通过切割而被单片化成半导体芯片。用粘接剂110在引线框100上粘接布线基板120。之后,将多个半导体芯片层叠于布线基板120上。即,多个半导体芯片被倒装片连接。

代替布线基板120,也可以在未形成贯通电极30的半导体芯片上层叠多个半导体芯片。这种情况下,代替布线基板120的半导体芯片具有与层叠于其上的半导体芯片大致同等的电路构成,但未形成贯通电极30这点与其他半导体芯片不同。

图3是表示将多个半导体芯片C1~C4层叠于布线基板120上时的构成的截面图。半导体芯片C1~C3例如为NAND存储芯片,半导体芯片C4例如为控制器芯片。在层叠方向(D1方向)上相邻的多个半导体芯片C1~C4用粘接剂70彼此粘接而构成层叠体ST,通过凸块电极60及贯通电极30而被电连接。需要说明的是,在本实施方式中,仅示出了半导体芯片C1~C4,但半导体芯片的数目可以为3个以下,也可以为5个以上。

这里,对在图2~图3上层叠半导体芯片C1~C4时的回流工序更详细进行说明。

图4是表示回流工序中使用的热处理装置200的构成例的框图。热处理装置200具备腔室201、加热器202、载物台203、药液罐204、不活泼气体供给部205、配管206、207、质量流量控制器MFC、真空泵208和除害装置209。

腔室201容纳加热器202及载物台203。载物台203可以载置被搬入至腔室201内的多个层叠体ST。加热器202可以将多个层叠体ST进行加热。由此,可以在腔室201内部对半导体芯片间的凸块电极60进行回流。

药液罐204能够容纳药液C,介由配管206与腔室201及不活泼气体供给部205连接。药液C例如包含甲酸(HCOOH)作为还原剂。甲酸例如作为将氧化后的焊锡(氧化锡(SnO、SnO

不活泼气体供给部205介由配管206向药液罐204或腔室201内供给不活泼气体。不活泼气体例如为氮、稀有气体等较佳。在药液罐204中,不活泼气体被用于药液C的气化。另外,不活泼气体为了调整还原气体的浓度而使用、或为了腔室201内部的洁净而使用。以下,以药液C为甲酸溶液、还原气体为包含甲酸气体作为主要成分的气体的情况进行说明。

真空泵208介由配管207与腔室201连接,可以将腔室201内部减压、或者控制腔室201内部的气压。除害装置209将通过真空泵208被排气的气体无害化。

通过具有这样的构成的热处理装置200,层叠体ST被热处理。

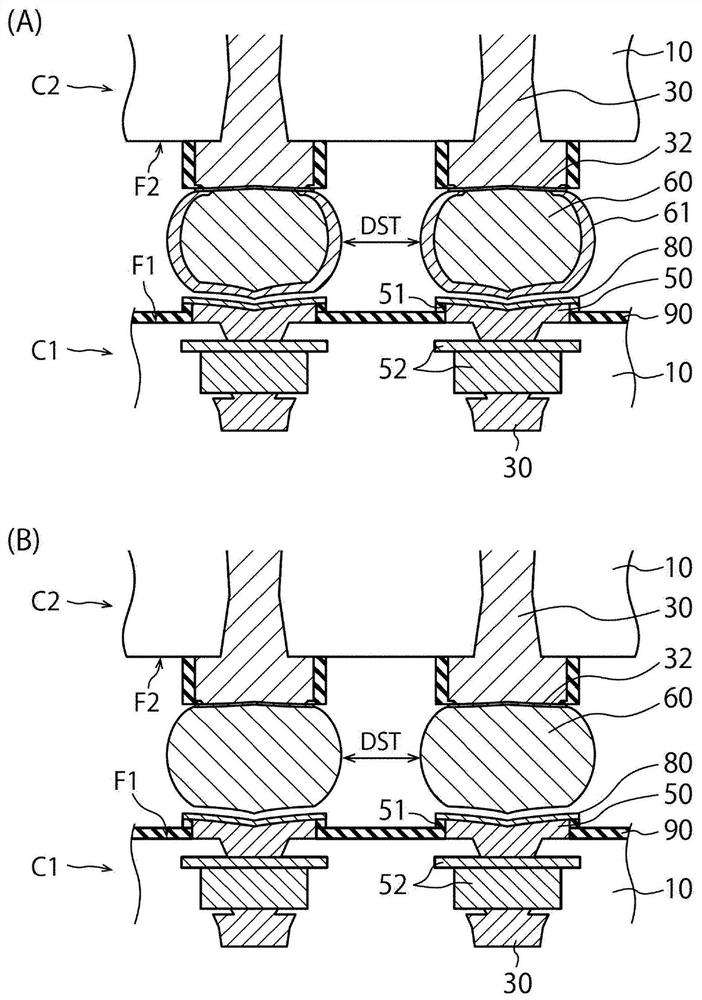

图5(A)~图7是表示凸块电极60的回流工序的一个例子的截面图。在图5(A)~图7中,示出了在作为第1半导体芯片的半导体芯片C1的第1面F1上层叠有作为第2半导体芯片的半导体芯片C2的情形。

首先,如图5(A)中所示的那样,使作为第1半导体芯片的半导体芯片C1的第1面F1与作为第2半导体芯片的半导体芯片C2的第2面F2相向,按照能够使半导体芯片C1侧的凸块电极(第1凸块电极)50与半导体芯片C2侧的凸块电极(第2凸块电极)60彼此相接触的方式进行对位。

在半导体芯片C1中,在凸块电极50的侧面形成有氧化膜51。对于凸块电极50,例如使用镍。氧化膜51为凸块电极50的自然氧化膜,例如为镍氧化膜。在凸块电极50的表面,形成有金镀层80。在凸块电极50的周边的第1面F1上,设置有聚酰亚胺膜90,将相邻的凸块电极50间进行电绝缘。对于贯通电极30,例如使用镍。贯通电极30介由导电体52与凸块电极50电连接。

另一方面,在半导体芯片C2中,在凸块电极60的周围形成有氧化膜61。氧化膜61为凸块电极60的自然氧化膜,例如由氧化锡(SnO、SnO

将这样的半导体芯片C1、C2进行加热,并且在D1方向上接近而压接。此时,半导体芯片C1、C2的温度低于凸块电极60的熔点。例如在凸块电极60为焊锡凸块的情况下,为约150℃前后较佳。由此,凸块电极50与凸块电极60被临时固定。临时固定是指以在回流工序时将半导体芯片C1、C2搬入热处理装置200中时半导体芯片C1、C2不脱落的程度进行连接。因此,临时固定是比回流工序后的半导体芯片C1、C2的连接弱的连接。另外,临时固定只要是将凸块电极50与凸块电极60物理连接即可,在该阶段也可以不进行电连接。凸块电极50与凸块电极60的临时固定例如通过使用脉冲加热器加热型接合器将凸块电极60(例如焊锡)加热至低于其熔点、并且将半导体芯片C1、C2彼此按压而将凸块电极50与凸块电极60进行压接来实现。另外,临时固定也可以通过用未图示的感光性粘接剂或非导电性粘接剂将半导体芯片C1与半导体芯片C2粘接来实现。

在临时固定中,如图5(B)中所示的那样,凸块电极60在半导体芯片C1与半导体芯片C2之间以一定程度压扁而变形,成为大致椭圆形状。因此,相邻的凸块电极60间的距离(间隙)DST变窄。

此时,氧化膜61以覆盖凸块电极60的状态追随于凸块电极60而变形。因此,凸块电极50与凸块电极60介由氧化膜61而被连接,尚未被电连接。像这样,按照使凸块电极50与凸块电极60彼此相接触并临时固定的方式将半导体芯片C1与半导体芯片C2层叠。同样地,半导体芯片C1被临时固定于布线基板120上,其他的半导体芯片C3、C4也被临时固定于半导体芯片C1、C2上。以下将所层叠的布线基板120及半导体芯片C1~C4也称为层叠体ST。

接着,将临时固定的层叠体ST搬入至图4中所示的热处理装置200的腔室201内。层叠体ST被载置于载物台203上。回流工序以图8中所示的条件执行。

图8是表示回流工序中的腔室201内的温度及气压的图表。横轴表示回流工序的时间。左纵轴表示载物台203或凸块电极60的温度,右纵轴表示腔室201内的气压。Th1是作为还原气体的甲酸气体发挥还原性(被活化)的阈值温度。在低于Th1的情况下,甲酸气体为不活泼状态,不怎么发挥还原性。在Th1以上的情况下,甲酸气体变成活性状态,能够发挥还原性。Th1例如为150℃~180℃。Th2为作为凸块电极60的材料的焊锡的熔点,例如为约232℃。进而,Th3为作为氧化膜61的材料的氧化锡(SnO、SnO

在层叠体ST被搬入至腔室201内后,在t0~t1时,腔室201内被减压。若腔室201内被充分减压,则在t1~t2时,加热器202使载物台203的温度或凸块电极60的温度上升至Th2以上且低于Th3的第1温度T1。

在t2~t3时,在不导入甲酸气体的情况下,以第1温度T1将层叠体ST进行热处理(第1工序)。此时,热处理装置200不将甲酸气体导入至腔室201,而从不活泼气体供给部205将不活泼气体(例如氮)导入至腔室201。由此,氧化膜(氧化锡)61不被还原,以将凸块电极60的周围覆盖的状态残留。

另一方面,氧化膜61的内部的凸块电极(焊锡)60如图6(A)中所示的那样熔融且通过界面张力接近球形而变圆。此时,凸块电极60虽然熔融,但由于被氧化膜61覆盖,因此不会从氧化膜61流出。另外,氧化膜61充分薄,按照凸块电极60的变形而同样地发生变形。因此,氧化膜61会抑制凸块电极60的流出,并且追随于凸块电极60的变形。像这样,通过凸块电极60在不从氧化膜61流出的情况下按照由压扁的椭圆形接近球形的方式发生变形,从而如图5(B)及图6(A)中所示的那样,相邻的凸块电极60间的距离DST扩展。

接着,在图8的t3的前后,加热器202使载物台203的温度或凸块电极60的温度降低至Th1以上且低于Th2的第2温度T2。在t3~t4时,导入甲酸气体,并且以第2温度T2将层叠体ST进行热处理(第2工序)。此时,由于热处理装置200将甲酸气体导入至腔室201,因此如图6(B)中所示的那样,氧化膜(氧化锡)61被还原并被除去。但是,第2温度T2由于低于凸块电极60的熔点,因此氧化膜61内的凸块电极60凝固,不流出。即,相邻的凸块电极60间的距离DST与图6(A)的距离相同、或仅以氧化膜61的部分扩展并且能够将氧化膜61除去。

接着,在图8的t4的前后,加热器202使载物台203的温度或凸块电极60的温度上升至Th2以上且低于Th3的第3温度T3。第3温度T3可以为与第1温度T1相同的温度,或者,也可以为不同的温度。在t4~t5时,导入甲酸气体,并且以第3温度T3将层叠体ST进行热处理(第3工序)。此时,凸块电极60虽然熔融,但如图6(B)及图7中所示的那样,由于氧化膜61已经被除去,因此可抑制凸块电极60的一部分向特定的方向流出。另外,由于氧化膜61被除去,因此凸块电极60熔融且通过界面张力进一步接近球形,并且与半导体芯片C1的凸块电极50电连接。需要说明的是,在第3工序中,通过向腔室201中导入甲酸气体,从而抑制在凸块电极60的表面形成氧化膜。

接着,如图8中所示的那样,在t5以后,加热器202使载物台203的温度或凸块电极60的温度降低至Th1以下,设定为将层叠体ST从腔室201中取出的温度(例如50℃)。同时,停止甲酸气体的供给,将腔室201内进行减压。将腔室201内充分减压后,将不活泼气体供给至腔室201,使腔室201内的气压接近大气压。

之后,层叠体ST被从腔室201搬出,作为半导体封装而组装。例如,图9是表示半导体封装的一个例子的截面图。在安装基板300上,用热固化性树脂330粘接层叠体ST,将层叠体ST与安装基板之间通过引线接合(未图示)或凸块电极340等而进行连接。之后,将安装基板上的层叠体ST用树脂310进行密封,在安装基板的底面形成外部连接端子320。由此,完成半导体封装(SiP)。需要说明的是,在图9中,层叠体ST中包含的半导体芯片Cn(n为整数)比图3中所示的层叠体ST多。另外,层叠体ST使半导体芯片Cn朝向安装基板300而安装。层叠体ST的最上层的布线基板120也可以是未形成贯通电极30的半导体芯片。

像这样,在基于本实施方式的半导体装置的制造方法中,将多个半导体芯片C1~C4层叠并临时固定后,在回流工序中,首先,在不导入甲酸气体的情况下,以凸块电极60的熔点以上的第1温度T1将层叠体ST进行热处理(第1工序)。通过追加这样的第1工序,在除去氧化膜61的第2工序前,能够通过界面张力使凸块电极60的形状接近球形,能够扩展相邻的凸块电极60间的距离DST。由此,能够抑制相邻的凸块电极60间的非意图的短路不良。

例如,在如图5(B)中所示的那样将多个半导体芯片临时固定后,将甲酸气体导入至腔室201,并且同时以Th2以上的温度进行热处理的情况下,凸块电极60从除去了氧化膜61的部分开始熔融并流出。即,氧化膜61并非从凸块电极60的周围整体一次性同时被除去,而是膜厚慢慢地变薄,从凸块电极60的周围的一部分被除去。因此,熔融的凸块电极60容易沿最初除去了氧化膜61的特定的方向流出。此时,如果是凸块电极60向相邻的其他凸块电极的方向流出的情况,则凸块电极60有可能与相邻的其他凸块电极发生短路。进而,在多个半导体芯片被临时固定的情况下,如图5(B)中所示的那样,相邻的凸块电极60间的距离DST变得非常短。因此,在凸块电极60向相邻的其他凸块电极的方向流出的情况下,凸块电极60与相邻的其他凸块电极发生短路的可能性进一步变高。

另一方面,在基于本实施方式的回流工序中,在第1工序中,保持用氧化膜61将凸块电极60覆盖的状态,通过界面张力使凸块电极60的形状接近球形,扩展相邻的凸块电极60间的距离DST(参照图6(A)、图6(B))。由此,能够抑制相邻的凸块电极60间的非意图的短路不良。即,氧化膜61本来是不需要的,但根据本实施方式,氧化膜61是为了抑制凸块电极60的流出并且使其形状接近球形而利用的。

进而,在第2工序中,将甲酸气体导入至腔室201,并且以第2温度T2将层叠体ST进行热处理。第2温度T2是发挥甲酸气体的还原性的温度以上且低于凸块电极60的熔点的温度。因此,凸块电极60保持凝固的状态而不流动,并且氧化膜61可被除去。之后,在第3工序中,以凸块电极60的熔点以上的第3温度T3将凸块电极60进行回流。此时,氧化膜61已经被除去,凸块电极60不会沿特定的方向流出,而通过界面张力进一步接近球形。因而,凸块电极60间的距离DST进一步扩展。因此,能够抑制凸块电极60与其他凸块电极非意图地发生短路。另外,由于没有氧化膜61,因此凸块电极60可与其他半导体芯片的凸块电极50电连接。其结果是,能够将凸块电极60与凸块电极50可靠地连接,并且抑制非意图的短路,能够提高可靠性。

(变形例)

在图6(A)中所示的第1工序中,不活泼气体供给部205也可以将氧化气体强行导入至腔室201中。这种情况下,图6(A)中所示的凸块电极60被氧化,氧化膜61与自然氧化膜相比进一步厚地形成。由此,能够抑制氧化膜61在第1工序中破裂,抑制内部的凸块电极60流出。

对本发明的几个实施方式进行了说明,但这些实施方式是作为例子而提出的,并不意图限定发明的范围。这些实施方式可以以其他各种方式实施,在不脱离发明的主旨的范围内可以进行各种省略、置换、变更。这些实施方式和其变形包含于发明的范围和主旨中,同样地包含于权利要求书中记载的发明和其同等的范围内。

- 半导体光发射装置的制造方法、半导体光发射装置、半导体装置的制造方法、半导体装置、一种装置的制造方法、以及一种装置

- 半导体装置的制造方法、显示装置的制造方法、半导体装置、半导体元件的制造方法以及半导体元件