一种电池注液孔密封结构的自动装配设备

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及电池生产设备领域,具体是涉及一种电池注液孔密封结构的自动装配设备。

背景技术

锂离子电池在二次注液后,为了保证壳体内的负压环境以防止外界气体和水分进入电芯内部,需要对注液孔进行密封。现有的密封过程为:利用橡胶钉进行初始密封,再通过人工清洗和激光清洗的方式去除残留在台阶形注液孔内部和周边的电解液,最后进行密封钉装配并对其进行激光焊接。为了检验激光焊接的焊缝是否存在缺陷,需要在橡胶钉密封前先向电池内注入一定量的氦气,激光焊接后再进行氦检。CN201610303858.4锂离子电池注液孔密封结构中,需要将密封圈卡入密封钉的钉身槽口中,使得密封圈和密封钉连接为一体密封钉,再将一体密封钉压入锂离子电池的注液孔中,密封圈与注液孔的内壁紧密贴合,实现初始密封;密封钉的钉身与注液孔的内壁间保持一定装配间隙;检查装配间隙,再利用激光焊接对密封钉的钉帽周边进行缝焊。其中将密封圈卡入密封钉的钉身槽口中,使得密封圈和密封钉连接为一体密封钉,再将一体密封钉压入锂离子电池的注液孔中其中将密封圈套设密封钉上通过人工套设步骤繁琐,浪费人力同时是生产效率低,所以需要一种电池注液孔密封结构的自动装配设备解决上述问题。

发明内容

为解决上述技术问题,提供一种电池注液孔密封结构的自动装配设备,本技术方案有效的提高生产效率,节省人力。

为达到以上目的,本发明采用的技术方案为:

一种电池注液孔密封结构的自动装配设备,包括;

机架;

输送装置,水平设置在机架的旁侧;

密封钉放置装置,设置在机架上,密封钉放置装置与机架固定连接,密封钉放置装置的工作端竖直向下设置;

第一振动盘,设置在机架上,第一震动盘与机架固定连接,第一震动盘的输出端设置在密封钉放置装置的工作端的正下方;

密封圈放置装置,设置在机架上,密封圈放置装置与机架固定连接;

第二振动盘,设置在机架上,第二振动盘与机架固定连接,第二振动盘的输出端设置在密封圈放置装置的工作端的正下方;

密封圈套设装置,设置在机架上,密封圈套设装置与机架固定连接,密封圈套设装置的工作端竖直向上设置。

优选的,所述输送装置包括;

直线输送机,设置在机架旁侧;

第一直线驱动器,水平设置在直线输送机的侧部,第一直线驱动器与滑轨固定连接;

挡料板,水平设置在第一直线驱动器的工作端,挡料板一端与第一直线驱动器的工作端固定连接,挡料板远离第一直线驱动器的工作端的一端穿过直线输送机侧部延伸;

定位装置,设置在直线输送机上,定位装置与直线输送机固定连接。

直线输送机为链板式输送机,板式输送机输送电池移动,第一直线驱动器为滚珠丝杆滑台,滚珠丝杆滑台推动挡料板移动,挡料板限制电池移动的位置,定位装置用于固定电池。

优选的,所述定位装置包括;

引导轨,水平设置在直线输送机的工作端上,引导轨与直线输送机固定连接;

感应器,水平设置在引导轨内部,感应器与引导轨固定连接;感应器的工作端穿过引导轨一侧;

第二直线驱动器,水平设置在直线输送机的侧部,第二直线驱动器与直线输送机固定连接,第二直线驱动器的输出端穿过直线输送机和引导轨侧部延伸;

推板,水平设置在第二直线驱动器的输出端,推板与第二直线驱动器的输出端固定连接,推板穿过引导轨侧部,推板与引导轨滑动连接。

优选的,所述密封钉放置装置包括;

第一旋转装置,设置在机架上,第一旋转装置与机架固定连接;

第三直线驱动器,竖直设置在第一旋转装置的工作端,第三直线驱动器第一旋转装置的工作端固定连接;

第一水平安装板,水平设置在第三直线驱动器的输出端,第一水平安装板一端与第三直线驱动器的输出端固定连接;

密封钉放置器,竖直设置在第一水平安装板远离第三直线驱动器的一端,密封钉放置器与第一水平安装板固定连接,密封钉放置器的输出端竖直向下设置。

优选的,所述第一旋转装置包括;

旋转台,设置在机架上,旋转台与机架固定连接;

第一旋转驱动器,设置在第一旋转台的输入端,第一旋转驱动器与第一旋转台固定连接;

安装底座,水平设置在第一旋转台上,安装底座与第一旋转台的输出端固定连接。

优选的,所述第一旋转装置包括;

旋转台,设置在机架上,旋转台与机架固定连接;

第一旋转驱动器,设置在第一旋转台的输入端,第一旋转驱动器与第一旋转台固定连接;

安装底座,水平设置在第一旋转台上,安装底座与第一旋转台的输出端固定连接。

优选的,所述密封圈放置装置包括;

第二旋转装置,设置在机架上,第二旋转装置与机架固定连接,第二旋转装置的结构与第一旋转装置结构相同;

第四直线驱动器,竖直设置在第二旋转装置的工作端,第四直线驱动器的工作端与第二旋转装置的工作端固定连接;

第二水平安装板,水平设置在第四直线驱动器工作端,第二水平安装板一端与第四直线驱动器的工作端固定连接;

三抓气缸,设置在第二水平安装板远离第四直线驱动器的一端,三抓气缸与第二水平安装板固定连接,三抓气缸的工作端竖直向下设置;

扩张杆,设有数个均匀分布在三抓气缸的工作端,扩张杆竖直设置,扩张杆一端与三抓气缸的工作端固定连接;

推送装置,设置在第二水平安装板上,推送装置与第二水平安装板固定连接,推送装置的工作端套设在扩张杆外侧,推送装置的工作端与扩张杆滑动连接。

优选的,所述推送装置包括;

第五直线驱动器,设置在第二水平安装板上,第五直线驱动器与第二水平安装板固定连接,第五直线驱动器的工作端竖直向下设置;

推架,设置第五直线驱动器的工作端,推架与第五直线驱动器的工作端固定连接,推架远离第五直线驱动器的一端设有开口;

推套,设置在推架开口处,推套外侧与推架开口处固定连接,推套内部与扩张杆滑动连接。

优选的,所述密封圈套设装置包括;

安装箱,设置在机架上,安装箱与机架固定连接,安装箱上端设有开口;

套筒定位轨,设置安装箱上端开口处,套筒定位轨与安装箱固定连接;套筒定位轨与安装箱开口处同轴线设置;

密封圈放置轨,设置在套筒定位轨内,密封圈放置轨与套筒定位轨固定连接,密封圈放置轨与套筒定位轨同轴线设置;

撑块,设有数个以安装箱上端开口轴心均匀分布在安装箱内部,撑块侧部与安装箱转动连接,撑块的工作端竖直向上延伸;

复位杆,设有数个均匀分布在撑块上,复位杆水平设置,复位杆一端与撑块一端转动连接,复位杆远离撑块的一端穿过安装箱一侧与安装箱滑动连接;

第二弹簧,设有数个均匀分布在复位杆上,第二弹簧套设在复位杆的外侧,第二弹簧一端与安装箱抵触,第二弹簧远离安装箱的一端与复位杆一端抵触。

优选的,所述撑块包括;

块体,设置在安装箱内部,块体一侧与安装箱转动连接,块体工作端穿过安装箱上端开口处向上延伸,块体远离工作端的一端与复位杆转动连接;

弧形面,设置在块体的工作端,

防滑齿,设有数个均匀分布在块体的工作端,防滑齿与块体固定连接。

本发明与现有技术相比具有的有益效果是:

本发明可有效的提高生产效率,节省人力,具体步骤如下;工作人员将密封钉加入到第一振动盘内,将密封圈加入第二振动盘内,输送装置将电池输送至指定区域;第一振动盘将密封钉依次输送至密封钉放置装置的工作端正下方,第二振动盘将密封圈依次输送至密封圈放置装置的工作端正下方,密封圈放置装置将密封圈放置在密封圈套设装置的工作端,密封钉放置装置将密封钉移动至密封圈套设装置的正上方,密封钉放置装置带动密封钉向下移动与密封圈套设装置的工作端抵触,密封圈套设装置将密封圈套设在密封钉上,密封钉放置装置将套好密封圈的密封钉移动至电池注液孔正上方,密封钉放置向下移动插入电池注液孔内。

附图说明

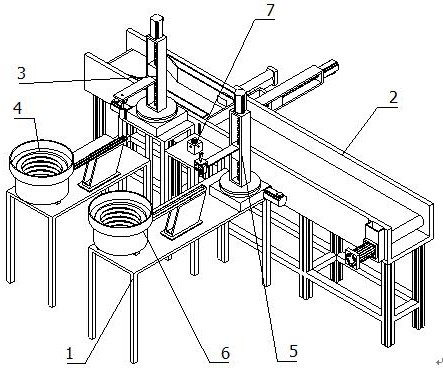

图1为本发明的立体图;

图2为本发明的侧视图;

图3为本发明的主视图;

图4为本发明输送装置的立体图;

图5为本发明密封钉放置装置的立体图;

图6为本发明密封钉放置器的立体图;

图7为本发明密封圈套设装置的立体图;

图8为本发明安装箱透明状态下密封圈套设装置的立体图;

图9为本发明撑块的立体图;

图10为本发明-第一旋转装置的立体图;

图11为本发明密封圈放置装置的立体图;

图12为图11中的A处的局部放大图。

图中标号为:

1-机架;

2-输送装置;2a-直线输送机;2b-第一直线驱动器;2c-挡料板;2d-定位装置;2d1-引导轨;2d2-感应器;2d3-第二直线驱动器;2d4-推板;

3-密封钉放置装置;3a-第一旋转装置;3a1-旋转台;3a2-第一旋转驱动器;3a3-安装底座;3b-第三直线驱动器;3c-第一水平安装板;3d-密封钉放置器;3d1-推顶柱;3d2-电磁铁3d3-导向套筒;3d4-第一弹簧;

4-第一振动盘;

5-密封圈放置装置;5a-第二旋转装置;5b-第四直线驱动器;5c-第二水平安装板5d-三抓气缸;5e-扩张杆;5f-推送装置;5f1-第五直线驱动器;5f2-推架;5f3-推套;

6-第二振动盘;

7-密封圈套设装置;7a-安装箱;7b-套筒定位轨;7c-密封圈放置轨;7d-撑块;7d1-块体;7d2-弧形面;7d3-防滑齿7e-复位杆;7f-第二弹簧。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

参照图1至3所示,一种电池注液孔密封结构的自动装配设备,包括;

机架1;

输送装置2,水平设置在机架1的旁侧;

密封钉放置装置3,设置在机架1上,密封钉放置装置3与机架1固定连接,密封钉放置装置3的工作端竖直向下设置;

第一振动盘4,设置在机架1上,第一震动盘与机架1固定连接,第一震动盘的输出端设置在密封钉放置装置3的工作端的正下方;

密封圈放置装置5,设置在机架1上,密封圈放置装置5与机架1固定连接;

第二振动盘6,设置在机架1上,第二振动盘6与机架1固定连接,第二振动盘6的输出端设置在密封圈放置装置5的工作端的正下方;

密封圈套设装置7,设置在机架1上,密封圈套设装置7与机架1固定连接,密封圈套设装置7的工作端竖直向上设置。

工作人员将密封钉加入到第一振动盘4内,将密封圈加入第二振动盘6内,输送装置2将电池输送至指定区域;第一振动盘4将密封钉依次输送至密封钉放置装置3的工作端正下方,第二振动盘6将密封圈依次输送至密封圈放置装置5的工作端正下方,密封圈放置装置5将密封圈放置在密封圈套设装置7的工作端,密封钉放置装置3将密封钉移动至密封圈套设装置7的正上方,密封钉放置装置3带动密封钉向下移动与密封圈套设装置7的工作端抵触,密封圈套设装置7将密封圈套设在密封钉上,密封钉放置装置3将套好密封圈的密封钉移动至电池注液孔正上方,密封钉放置向下移动插入电池注液孔内,通过本发明可有效的提高生产效率,节省人力。

参照图4所示,输送装置2包括;

直线输送机2a,设置在机架1旁侧;

第一直线驱动器2b,水平设置在直线输送机2a的侧部,第一直线驱动器2b与滑轨固定连接;

挡料板2c,水平设置在第一直线驱动器2b的工作端,挡料板2c一端与第一直线驱动器2b的工作端固定连接,挡料板2c远离第一直线驱动器2b的工作端的一端穿过直线输送机2a侧部延伸;

定位装置2d,设置在直线输送机2a上,定位装置2d与直线输送机2a固定连接。

直线输送机2a为链板式输送机,板式输送机输送电池移动,第一直线驱动器2b为滚珠丝杆滑台,滚珠丝杆滑台推动挡料板2c移动,挡料板2c限制电池移动的位置,定位装置2d用于固定电池。

参照图4所示,定位装置2d包括;

引导轨2d1,水平设置在直线输送机2a的工作端上,引导轨2d1与直线输送机2a固定连接;

感应器2d2,水平设置在引导轨2d1内部,感应器2d2与引导轨2d1固定连接;感应器2d2的工作端穿过引导轨2d1一侧;

第二直线驱动器2d3,水平设置在直线输送机2a的侧部,第二直线驱动器2d3与直线输送机2a固定连接,第二直线驱动器2d3的输出端穿过直线输送机2a和引导轨2d1侧部延伸;

推板2d4,水平设置在第二直线驱动器2d3的输出端,推板2d4与第二直线驱动器2d3的输出端固定连接,推板2d4穿过引导轨2d1侧部,推板2d4与引导轨2d1滑动连接。

引导过引导电池移动移动方向,感应器2d2为光电快关,光电快关用于检测电池位置,第二直线驱动器2d3为电动推杆,电动推杆推动推板2d4与电池抵触将电池固定。

参照图5所示,密封钉放置装置3包括;

第一旋转装置3a,设置在机架1上,第一旋转装置3a与机架1固定连接;

第三直线驱动器3b,竖直设置在第一旋转装置3a的工作端,第三直线驱动器3b第一旋转装置3a的工作端固定连接;

第一水平安装板3c,水平设置在第三直线驱动器3b的输出端,第一水平安装板3c一端与第三直线驱动器3b的输出端固定连接;

密封钉放置器3d,竖直设置在第一水平安装板3c远离第三直线驱动器3b的一端,密封钉放置器3d与第一水平安装板3c固定连接,密封钉放置器3d的输出端竖直向下设置。

第三直线驱动器3b为滚珠丝杆滑台,第一旋转装置3a带动滚珠丝杆滑台转动,滚珠丝杆滑台带动第一水平安装板3c上下移动,第一水平安装板3c带动密封钉放置器3d移动。

参照图10所示,第一旋转装置3a包括;

旋转台3a1,设置在机架1上,旋转台3a1与机架1固定连接;

第一旋转驱动器3a2,设置在第一旋转台3a1的输入端,第一旋转驱动器3a2与第一旋转台3a1固定连接;

安装底座3a3,水平设置在第一旋转台3a1上,安装底座3a3与第一旋转台3a1的输出端固定连接。

第一旋转驱动器3a2为伺服电机,伺服电机带动旋转台3a1转动,旋转台3a1带动安装底座3a3转动。

参照图6所示,密封钉放置器3d包括;

推顶柱3d1,竖直设置在第一水平安装板3c远离第三直线驱动器3b的一端,推顶柱3d1与第一水平安装板3c远离第三直线驱动器3b的一端固定连接,推顶柱3d1的工作端竖直向下设置;

电磁铁3d2,设置在推顶柱3d1的外侧,电磁铁3d2与推顶柱3d1固定连接;

导向套筒3d3,设置在套设在推顶柱3d1外侧,导向套筒3d3与推顶柱3d1滑动连接;

第一弹簧3d4,设置在推顶柱3d1与导向套筒3d3之间,第一弹簧3d4一端与导向套筒3d3固定连接,第一弹簧3d4远离套筒的一端与推顶柱3d1一端固定连接。

第一旋转装置3a带动推顶柱3d1移动至第一振动盘4上的密封钉正上方,滚珠丝杆滑台带动第一水平安装板3c向下移动,第一水平安装板3c带动推顶柱3d1移动,推顶柱3d1向密封钉移动套筒先与第一振动盘4抵触收缩,推顶柱3d1工作端与密封钉上端抵触,电磁铁3d2通过吸力将密封钉吸附在推顶柱3d1的工作端,滚珠丝杆滑台带动推顶柱3d1上升,导向套筒3d3通过第一弹簧3d4回归原位。

参照图11和12所示,密封圈放置装置5包括;

第二旋转装置5a,设置在机架1上,第二旋转装置5a与机架1固定连接,第二旋转装置5a的结构与第一旋转装置3a结构相同;

第四直线驱动器5b,竖直设置在第二旋转装置5a的工作端,第四直线驱动器5b的工作端与第二旋转装置5a的工作端固定连接;

第二水平安装板5c,水平设置在第四直线驱动器5b工作端,第二水平安装板5c一端与第四直线驱动器5b的工作端固定连接;

三抓气缸5d,设置在第二水平安装板5c远离第四直线驱动器5b的一端,三抓气缸5d与第二水平安装板5c固定连接,三抓气缸5d的工作端竖直向下设置;

扩张杆5e,设有数个均匀分布在三抓气缸5d的工作端,扩张杆5e竖直设置,扩张杆5e一端与三抓气缸5d的工作端固定连接;

推送装置5f,设置在第二水平安装板5c上,推送装置5f与第二水平安装板5c固定连接,推送装置5f的工作端套设在扩张杆5e外侧,推送装置5f的工作端与扩张杆5e滑动连接。

第二旋转装置5a带动三抓气缸5d移动至密封圈正上方,第四直线驱动器5b为滚珠丝杆滑台,滚珠丝杆滑台带动第二水平安装板5c向下移动,第二水平安装板5c动三抓气缸5d上的扩张杆5e移动至密封圈轴心位置,三抓气缸5d撑开扩张杆5e,将密封圈撑开固定住,推送装置5f用于将撑开的扩张杆5e上的密封圈推送至密封圈套设装置7的工作端。

参照图11和12所示,推送装置5f包括;

第五直线驱动器5f1,设置在第二水平安装板5c上,第五直线驱动器5f1与第二水平安装板5c固定连接,第五直线驱动器5f1的工作端竖直向下设置;

推架5f2,设置第五直线驱动器5f1的工作端,推架5f2与第五直线驱动器5f1的工作端固定连接,推架5f2远离第五直线驱动器5f1的一端设有开口;

推套5f3,设置在推架5f2开口处,推套5f3外侧与推架5f2开口处固定连接,推套5f3内部与扩张杆5e滑动连接。

第五直线驱动器5f1为电动推杆,电动推杆推动推架5f2移动,推架5f2推动推套5f3将撑开的扩张杆5e上的密封圈推送至密封圈套设装置7的工作端。

参照图7和8所示,密封圈套设装置7包括;

安装箱7a,设置在机架1上,安装箱7a与机架1固定连接,安装箱7a上端设有开口;

套筒定位轨7b,设置安装箱7a上端开口处,套筒定位轨7b与安装箱7a固定连接;套筒定位轨7b与安装箱7a开口处同轴线设置;

密封圈放置轨7c,设置在套筒定位轨7b内,密封圈放置轨7c与套筒定位轨7b固定连接,密封圈放置轨7c与套筒定位轨7b同轴线设置;

撑块7d,设有数个以安装箱7a上端开口轴心均匀分布在安装箱7a内部,撑块7d侧部与安装箱7a转动连接,撑块7d的工作端竖直向上延伸;

复位杆7e,设有数个均匀分布在撑块7d上,复位杆7e水平设置,复位杆7e一端与撑块7d一端转动连接,复位杆7e远离撑块7d的一端穿过安装箱7a一侧与安装箱7a滑动连接;

第二弹簧7f,设有数个均匀分布在复位杆7e上,第二弹簧7f套设在复位杆7e的外侧,第二弹簧7f一端与安装箱7a抵触,第二弹簧7f远离安装箱7a的一端与复位杆7e一端抵触。

密封圈放置装置5将密封圈套设在撑块7d的工作端,密封钉放置装置3将密封钉插入撑块7d内部,撑块7d收缩将套设在工作端上的密封圈套设在密封钉上,密封圈放置轨7c用于放置密封圈,套筒定位轨7b用于定位引导密封钉放置装置3的工作端,复位杆7e和第二弹簧7f配合用于复位撑块7d位置。

参照图9所示,撑块7d包括;

块体7d1,设置在安装箱7a内部,块体7d1一侧与安装箱7a转动连接,块体7d1工作端穿过安装箱7a上端开口处向上延伸,块体7d1远离工作端的一端与复位杆7e转动连接;

弧形面7d2,设置在块体7d1的工作端,

防滑齿7d3,设有数个均匀分布在块体7d1的工作端,防滑齿7d3与块体7d1固定连接。

密封钉与块体7d1抵触时块体7d1会收缩弧形面7d2与密封钉外侧相贴合,密封圈会脱离防滑齿7d3收缩套设在密封钉上。

本设备通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题;

步骤一、工作人员将密封钉加入到第一振动盘4内,将密封圈加入第二振动盘6内。

步骤二、输送装置2将电池输送至指定区域。

步骤三、第一振动盘4将密封钉依次输送至密封钉放置装置3的工作端正下方。

步骤四、第二振动盘6将密封圈依次输送至密封圈放置装置5的工作端正下方。

步骤五、密封圈放置装置5将密封圈放置在密封圈套设装置7的工作端。

步骤六、密封钉放置装置3将密封钉移动至密封圈套设装置7的正上方。

步骤七、密封钉放置装置3带动密封钉向下移动与密封圈套设装置7的工作端抵触,密封圈套设装置7将密封圈套设在密封钉上。

步骤八、密封钉放置装置3将套好密封圈的密封钉移动至电池注液孔正上方,密封钉放置向下移动插入电池注液孔内。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种电池注液孔密封结构的自动装配设备

- 一种应用于锂离子电池的注液孔密封片及注液密封结构