一种氧化铽包覆钕铁硼永磁材料复合粉体、其制备方法与系统装置

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于磁性材料领域技术领域,涉及一种氧化铽包覆钕铁硼永磁材料复合粉体、其制备方法与系统装置。

背景技术

钕铁硼稀土永磁材料因其最优的磁能积性能而广泛应用于特高压直流供电系统、快速充电系统、电动汽车电机等领域,是目前应用最广的永磁材料。钕铁硼稀土永磁材料主要应用之一是制备永磁电机,相较于交流异步电机,永磁电动机以永磁体提供励磁,电动机结构简单,运行可靠性好;同时无励磁电流,没有励磁损耗,电动机的功率密度高。目前大部分电机如汽车发动电机、风力发电机等均采用永磁电机。特别是近年来,为了保护环境和节约资源,发展电动汽车等新能源汽车成为趋势。而在新能源汽车中,包括驱动电机、发电机等都需要钕铁硼稀土永磁材料。钕铁硼永磁体体积小且性能高,能够很好地减小电机质量,提高电机效率,更适应于汽车的小型化和轻量化。目前我国新能源汽车电机装机车辆中,钕铁硼稀土永磁同步电机装机占比已达91.4%,占据国内市场最大份额。

但是,由于钕铁硼稀土永磁材料的热稳定性差,故严重限制了其在高温领域的应用。近年来,随着电动汽车和风力发电等产业的快速发展,如何提高钕铁硼稀土永磁材料的热稳定性成为行业研究领域的主要问题。

目前,一种有效的提升磁体高温磁性能的方法是大幅提高其矫顽力,通过在钕铁硼稀土永磁材料中掺杂氧化铽而提高磁场的各向异性,可以有效的改善磁体的矫顽力和温度稳定性。

CN104164646A公开了一种钕铁硼表面渗镝方法,依次包括以下步骤:A、去除钕铁硼表面黑皮和油,然后洗净、吹干;B、将氧化镝、氯化镝和酒精按照4g~6g:0.01g~0.03g:450ml~550ml的比例进行混合,形成混合溶液;C、将步骤B中形成的混合溶液放入30~100℃的水浴中;然后将经过步骤A处理过的钕铁硼放入混合溶液中,经过4~6分钟后将钕铁硼取出,在氮气的保护下将钕铁硼吹干;D、将经过步骤C处理后的钕铁硼用铁皮包裹住,在850~950℃的条件下真空时效处理4~8小时;然后在400~600℃的条件下真空时效处理4~8小时。

由此可见,如何设计并制备高质量氧化铽包覆钕铁硼永磁材料复合粉体,保证微观尺度上的成分均匀分布,成为提高钕铁硼永磁材料的矫顽力和温度稳定性亟需解决的问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种氧化铽包覆钕铁硼永磁材料复合粉体、其制备方法与系统装置,本发明采用流态化工艺不仅使得钕铁硼粉在流化床反应装置中与铽源和反应气充分接触,而且为后续充分反应提供动力学基础,实现粉体微观尺度的均匀分布,进一步保证永磁体宏观尺度的均匀性,有效提高钕铁硼永磁材料的矫顽力和温度稳定性。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种氧化铽包覆钕铁硼永磁材料复合粉体的制备方法,所述的制备方法包括:

流化状态的钕铁硼颗粒与铽源和反应气混合后反应,反应产物气固分离后得到所述的氧化铽包覆钕铁硼永磁材料复合粉体。

本发明采用流态化工艺不仅使得钕铁硼粉在流化床反应装置中与铽源和反应气充分接触,而且为后续充分反应提供动力学基础,实现粉体微观尺度的均匀分布,进一步保证永磁体宏观尺度的均匀性,有效提高钕铁硼永磁材料的矫顽力和温度稳定性。

作为本发明一种优选的技术方案,钕铁硼颗粒在保护性气氛中进行流化处理得到流化状态的钕铁硼颗粒。

优选地,所述的保护性气氛采用的保护性气体包括氮气、氩气或氦气中的至少一种或其中两组的组合。

本发明通过在保护性气氛中进行反应既可使得所述钕铁硼颗粒保持流化状态,又可隔绝环境中的氧气,便于后续氧化铽的可控包覆。

优选地,所述的钕铁硼颗粒的粒度为0.5~100μm,例如可以是0.5μm、1μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或100μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述的混合方式为:将铽源与反应气体分别独立通入流化状态的钕铁硼颗粒所在的保护性气氛中。

优选地,所述的混合温度为650~850℃,例如可以是650℃、660℃、670℃、680℃、690℃、700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃、800℃、810℃、820℃、830℃、840℃或850℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的混合时间≥1min,例如可以是1min、2min、3min、4min、5min、6min、7min、8min、9min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述的铽源为TbCl

优选地,所述的铽源经预热后混合反应。

优选地,所述的铽源预热至200~800℃,例如可以是200℃、250℃、300℃、350℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃或800℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的铽源通过载气送入反应装置内进行混合反应。

优选地,所述铽源与载气混合后的气速为100~800mL/min,例如可以是100mL/min、150mL/min、200mL/min、250mL/min、300mL/min、350mL/min、400mL/min、450mL/min、500mL/min、550mL/min、600mL/min、650mL/min、700mL/min、750mL/min或800mL/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明一种优选的技术方案,所述的反应气为水蒸气。

优选地,所述的反应气经预热后混合反应。

优选地,所述的反应气预热至0~100℃,例如可以是0℃、10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述的反应气通过载气送入反应装置内进行混合反应。

优选地,所述反应气与载气混合后的气速为75~1500mL/min,例如可以是75mL/min、100mL/min、200mL/min、300mL/min、400mL/min、500mL/min、600mL/min、700mL/min、800mL/min、900mL/min、1000mL/min、1100mL/min、1200mL/min、1300mL/min、1400mL/min或1500mL/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明提供的制备方法限定了混合时间和混合温度,以及铽源和反应气通入流化床反应装置的气速,通过调整以上工艺参数实现了在钕铁硼永磁材料表面均匀沉积氧化铽的目的,并实现了对氧化铽含量的调控。

作为本发明一种优选的技术方案,所述的气固分离的方法包括重力沉降、离心沉降或过滤。

作为本发明一种优选的技术方案,所述的制备方法包括:

(Ⅰ)粒度为0.5~100μm的钕铁硼颗粒在保护气氛中进行流化处理得到流化状态的钕铁硼颗粒,所述保护气氛采用的保护性气体包括氮气、氩气或氦气中的至少一种或其中两组的组合;

(Ⅱ)将铽源预热至200~800℃,预热后的铽源与载气混合后以100~800mL/min的气速通入流化状态的钕铁硼颗粒所处的保护性气氛中;同时,反应气在预热至0~100℃,预热后的反应气与载气混合后以75~1500mL/min的气速通入流化状态的钕铁硼颗粒所处的保护性气氛中,流化状态的钕铁硼颗粒、铽源和反应气的混合温度为650~850℃,混合时间≥1min;

(Ⅲ)反应结束后得到的反应产物经重力沉降、离心沉降或过滤后得到氧化铽包覆钕铁硼永磁材料复合粉体。

第二方面,本发明提供了一种采用第一方面所述的制备方法制备得到的氧化铽包覆钕铁硼永磁材料复合粉体,所述的氧化铽包覆钕铁硼永磁材料复合粉体中氧化铽质量分数0.1~3.0wt.%。

本发明提供的氧化铽包覆钕铁硼永磁材料复合粉体通过化学气相沉积原理结合流化床工艺技术,在钕铁硼颗粒表面均匀包覆氧化铽外壳,微观尺度的均匀分布保证宏观尺度的均匀性,目的是为了提高钕铁硼永磁材料的矫顽力和温度稳定性,保证宏观永磁电机成分均匀性。

第三方面,本发明提供了一种用于制备第一方面所述的氧化铽包覆钕铁硼永磁材料复合粉体的系统装置,所述的系统装置包括流化床反应装置,所述的流化床反应装置的底部外接保护气进管,所述的反应装置的下部分别独立外接铽源发生装置和反应气进管,所述的流化床反应装置的上部外接料仓。

作为本发明一种优选的技术方案,所述的流化床反应装置的顶部外接尾气处理装置。

优选地,所述的反应气进管上设置有汽化装置。

优选地,所述的流化床反应装置外接产品收集装置。

所述系统是指设备系统、系统装置或生产装置。

与现有技术相比,本发明的有益效果为:

(1)本发明采用流态化工艺不仅使得钕铁硼粉在流化床反应装置中与铽源和反应气充分接触,而且为后续充分反应提供动力学基础,实现粉体微观尺度的均匀分布,进一步保证永磁体宏观尺度的均匀性,有效提高钕铁硼永磁材料的矫顽力和温度稳定性;

(2)本发明制备氧化铽包覆钕铁硼复合粉体的方法简单,包覆层均匀,厚度可控,成本低,易于规模化批量生产。

附图说明

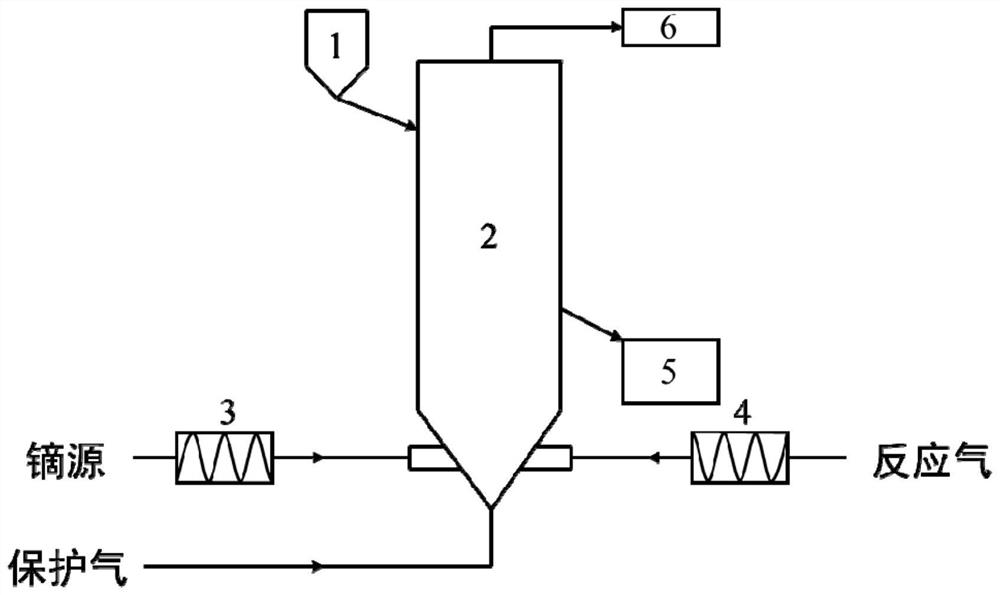

图1为本发明一个具体实施方式提供的制备氧化铽包覆钕铁硼磁性材料复合粉体的系统装置的结构示意图;

其中,1-料仓;2-流化床反应装置;3-铽源发生装置;4-汽化装置;5-产品收集装置;6-尾气处理装置;

图2为本发明实施例1制备得到的氧化铽包覆钕铁硼复合粉体的SEM图。

具体实施方式

需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

在一个具体实施方式中,本发明提供了一种用于制备氧化铽包覆钕铁硼永磁材料复合粉体的系统装置,所述的系统装置如图1所示,包括流化床反应装置2,流化床反应装置2的底部外接保护气进管,反应装置的下部分别独立外接铽源发生装置3和反应气进管,反应气进管上设置有汽化装置4。流化床反应装置2的上部外接料仓1,流化床反应装置2的顶部外接尾气处理装置6,流化床反应装置2外接产品收集装置5。

在另一个具体实施方式中,本发明提供了一种氧化铽包覆钕铁硼永磁材料复合粉体的制备方法,所述的制备方法包括:

(1)粒度为0.5~100μm的钕铁硼颗粒在保护气氛中进行流化处理得到流化状态的钕铁硼颗粒,所述保护气氛采用的保护性气体包括氮气、氩气或氦气中的至少一种或其中两组的组合;

(2)将铽源预热至200~800℃,预热后的铽源与载气混合后以100~800mL/min的气速通入流化状态的钕铁硼颗粒所处的保护性气氛中;同时,反应气在预热至0~100℃,预热后的反应气与载气混合后以75~1500mL/min的气速通入流化状态的钕铁硼颗粒所处的保护性气氛中,流化状态的钕铁硼颗粒、铽源和反应气的混合温度为650~850℃,混合时间≥1min;

(3)反应结束后得到的反应产物经重力沉降、离心沉降或过滤后得到氧化铽包覆钕铁硼永磁材料复合粉体。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氮气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经重力沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为0.1wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氩气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经离心沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为0.4wt.%。

图2为本实施例制备得到的氧化铽包覆钕铁硼磁性材料复合粉体的SEM图,由图2可以看出钕铁硼粉体表面均匀包覆了一层氧化铽薄膜。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氮气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经重力沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为0.9wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氮气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经重力沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为2.4wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氩气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经离心沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为1.9wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氦气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经过滤气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为1.6wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氮气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经重力沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为1.4wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氩气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经离心沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为0.4wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氦气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经过滤气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为2.1wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氩气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经离心沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为0.1wt.%。

本实施例提供一种氧化铽包覆钕铁硼磁性材料复合粉体的制备方法,所述制备方法在本发明提供的如图1所示的系统装置中进行,所述制备方法包括以下步骤:

(1)向流化床反应装内通入氩气作为保护气,使粒径为1~3μm的钕铁硼颗粒在保护气氛中处于流化状态;

(2)将铽源TbCl

(3)反应结束后经离心沉降气固分离,得到氧化铽包覆钕铁硼磁性材料复合粉体,氧化铽包覆钕铁硼磁性材料复合粉体的氧化铽含量为0.2wt.%。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种氧化铽包覆钕铁硼永磁材料复合粉体、其制备方法与系统装置

- 一种氧化铽包覆铝镍钴永磁材料复合粉体、其制备方法与系统装置