一种耦合固体氧化物电解池的煤制乙二醇系统及方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明属于能源与化工技术领域,具体涉及一种耦合固体氧化物电解池的煤制乙二醇系统及方法。

背景技术

乙二醇(EG)被认为是最重要的平台化学品之一,特别是被广泛用于制造聚酯,主要是聚对苯二甲酸乙酯。乙二醇年产量超过2500万吨,对乙二醇的需求预计将以每年5%的速度增长。目前,乙二醇主要由石油制路线生产,通过乙烷的环氧化和随后的环氧乙烷水解产生,但是该工艺环氧乙烷收率低、技术生产成本高、能耗高、效率低。中国的资源禀赋是富煤、缺油、少气。其中,煤炭资源储量占世界煤炭总储量的11.6%,而石油、天然气资源量分别只占世界资源总量的2.4%、1.2%。近年中国正努力推动勘探和开发丰富的煤炭资源用于乙二醇制备。例如,超过15个煤制乙二醇工厂已经成功运行,超过20个新的煤制乙二醇工厂已经获准建造。

传统煤制乙二醇工艺技术包括了空分单元、煤气化单元、水煤气变换单元、酸性气体脱除单元、氢气/一氧化碳分离单元、草酸二甲酯合成单元、乙二醇合成单元和乙二醇精制单元。传统工艺中原料煤与氧气在气化炉中反应生成粗合成气,为了满足乙二醇合成原料气进料的氢碳比,通过水煤气变换技术进行调整,在经过酸性气体脱除单元和氢气/一氧化碳分离单元对合成气净化、分离。一氧化碳、甲醇和氧气反应生成草酸二甲酯,处理后送至乙二醇合成单元进行加氢反应,生成的粗乙二醇经过精制后得到乙二醇产品。煤制乙二醇工艺最显著的优点是利用了丰富的煤炭资源,流程简单。但是,该工艺受到高二氧化碳排放和高水耗的困扰。例如内蒙古某煤制乙二醇工艺的CO

以水为氢源的电解水制氢技术由于其制备过程和产物均不排放污染物,被认为是最清洁的制氢方法。目前,电解或电解池技术主要有碱性电解池、质子交换膜电解池以及固体氧化物电解池(Solid Oxide Electrolysis Cells,SOEC)。碱性电解池技术是最早的电解池类型,存在严重腐蚀电池电极等缺点;质子交换膜电解池需要大量的电力来运行,从而导致高昂的运行成本。而固体氧化物电解池不但具有更高的能量转换效率、更低的制氢成本和更高的电解效率,还可以有效降低电耗、极化电阻以及极化电位,加速电极反应速度。因此,通过固体氧化物电解池电解水制氢被认为是一种适应未来实现大规模可再生能源转化储存、生产氢气与减少CO

综上所述,为了提升煤制乙二醇过程的碳元素利用效率、能量效率和内部收益率,降低过程的总投资成本和平均生产成本,本发明提供了耦合固体氧化物电解池的煤制乙二醇系统及方法。

发明内容

针对传统煤制乙二醇技术所存在的碳元素利用效率低、水耗高等问题,本发明提供一种耦合固体氧化物电解池的煤制乙二醇系统及方法,耦合具有高系统效率的SOEC工艺,以水为原料输入将可再生电力转化为所需的化学原料,旨在提高过程碳元素利用效率、能量效率和经济效益。

为实现上述发明目的,本发明采用如下技术方案:

本发明首先公开了一种耦合固体氧化物电解池的煤制乙二醇系统,其包括固体氧化物电解池单元、煤气化单元、酸性气体脱除单元、氢气/一氧化碳分离单元、草酸二甲酯合成单元、乙二醇合成单元和乙二醇精制单元。

进一步地:所述的固体氧化物电解池单元设有水入口、电力入口、氧气出口一、氧气出口二和氢气出口;所述的煤气化单元设有原料煤入口、氧气入口和粗合成气出口;所述的酸性气体脱除单元设有粗合成气入口、氮气入口、二氧化碳出口和合成气出口;所述的氢气/一氧化碳分离单元设有合成气入口、氢气出口和一氧化碳出口;所述的草酸二甲酯合成单元设有一氧化碳入口、氧气入口、甲醇回收入口和草酸二甲酯出口;所述的乙二醇合成单元设有氢气入口一、氢气入口二、草酸二甲酯入口和粗乙二醇出口;所述的乙二醇精制单元设有粗乙二醇入口、甲醇出口和乙二醇产品出口;

所述的固体氧化物电解池单元的氧气出口一通过管道与煤气化单元的氧气入口连接,所述的固体氧化物电解池单元的氧气出口二通过管道与所述的草酸二甲酯合成单元的氧气入口连接,所述的固体氧化物电解池单元的氢气出口通过管道与乙二醇合成单元的氢气入口一连接;

所述的煤气化单元的粗合成气出口通过管道与酸性气体脱除单元的粗合成气入口连接;

所述的酸性气体脱除单元的合成气出口通过管道与氢气/一氧化碳分离单元的合成气入口连接,所述的酸性气体脱除单元的二氧化碳出口通过管道与二氧化碳收集装置连接;

所述的氢气/一氧化碳分离单元的氢气出口通过管道与乙二醇合成单元的氢气入口二连接、所述的氢气/一氧化碳分离单元的一氧化碳出口通过管道与草酸二甲酯合成单元的一氧化碳入口连接;

所述的草酸二甲酯合成单元的草酸二甲酯出口通过管道与乙二醇合成单元的草酸二甲酯入口连接;

所述的乙二醇合成单元的粗乙二醇出口通过管道与乙二醇精制单元的粗乙二醇入口连接;

所述的乙二醇精制单元的甲醇出口通过管道与草酸二甲酯合成单元的甲醇回收入口连接,所述的乙二醇精制单元的乙二醇产品出口通过管道与乙二醇收集装置连接。

本发明还公开了一种耦合固体氧化物电解池的煤制乙二醇方法,是利用上述的耦合固体氧化物电解池的煤制乙二醇系统,包括如下步骤:

在固体氧化物电解池单元,水蒸气预热至反应温度后与循环氢气混合进入阴极,发生电化学反应,在阴极生成氢气,阳极生成氧气;一部分氢气作为固体氧化物电解池单元所需的循环氢气,另一部分送至乙二醇合成单元作为氢源;氧气一部分送至煤气化单元作气化剂,另一部分送往草酸二甲酯合成单元作原料气;

预热干燥后的原料煤粉碎筛分后进入煤气化单元,与来自固体氧化物电解池单元的O

经氢气/一氧化碳分离单元分离的CO

进一步地,所述的固体氧化物电解池单元的电力来源为集成太阳能、风能、工厂废热发电和电网电力补充中的至少一种;所述的固体氧化物电解池单元的供热来源部分为工厂换热器余热。

进一步地,固体氧化物电解池单元的耗电量、固体氧化物电解池单元的水用量和煤气化单元的原料煤用量的比值为70000~120000kW·h:15~35t:1t。

进一步地,进入乙二醇合成单元的氢源中,来自固体氧化物电解池单元的氢气与来自氢气/一氧化碳分离单元的氢气的物质的量比值为2.5~4.5:1。

进一步地,所述的固体氧化物电解池单元的操作温度为600℃~1000℃,采用工厂换热器余热提供反应所需部分热量。

进一步地,所述的固体氧化物电解池单元的工作电流密度为1000~10000A·m

进一步地,所述的固体氧化物电解池单元的阴极材料可以是金属陶瓷材料、ABO

进一步地,所述的固体氧化物电解池单元的阳极材料可以是六铝酸盐、ABO

进一步地,所述的固体氧化物电解池单元的电解质材料可以是氧化锆基、氧化铋基、氧化铈基和ABO

与现有工艺技术相比,本发明的有益效果体现在:

1、本发明通过耦合高效、低成本、环境友好的固体氧化物电解池电解水制氢,可以有效提高合成气的氢碳比,从而省去水煤气变换单元,显著降低CO

2、本发明的工艺中,耦合SOEC单元副产的O

3、本发明的工艺中,由于不需要水煤气变换单元,酸性气体脱除单元的处理规模将显著下降。

4、本发明的工艺中,由于减少了水煤气变化、空分单元以及显著降低了酸性气体脱除单元的处理规模,所以新工艺的投资、生产成本将明显下降,具有更好的经济性能。

5、本发明的工艺中,可以集成太阳能、风能等可再生能源作为SOEC单元的电力来源,可以有效缓解我国煤化工基地周边“弃电”现象。

附图说明

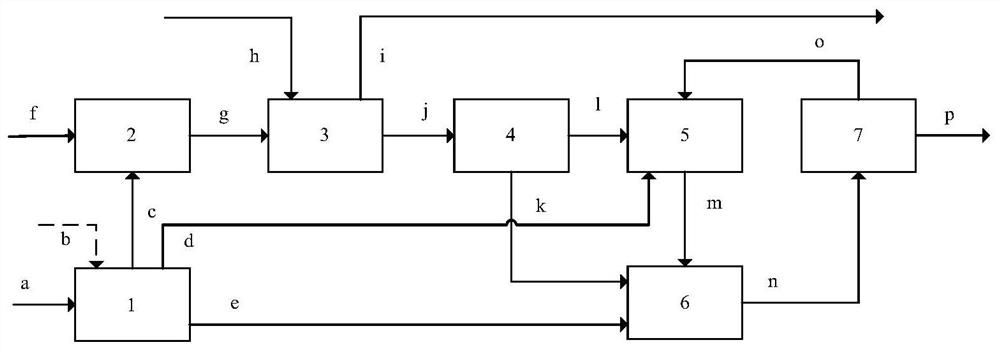

图1为本发明耦合固体氧化物电解池的煤制乙二醇系统的示意图,图中1~7代表各单元、a-p代表管道物流,具体为:1为固体氧化物电解池单元,2为煤气化单元,3为酸性气体脱除单元,4为氢气/一氧化碳分离单元,5为草酸二甲酯合成单元,6为乙二醇合成单元,7为乙二醇精制单元,a为水,b为电力,c为氧气Ⅰ,d为氧气Ⅱ,e为氢气Ⅰ,f为原料煤,g为粗合成气,h为氮气,i为二氧化碳,j合成气,k为氢气Ⅱ,l为一氧化碳,m为草酸二甲酯,n为粗乙二醇,o为甲醇,p为乙二醇。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。以下内容仅仅是对本发明的构思所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施案例做各种各样的修改或补充或采用类似的方式代替,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

实施例1

如图1所示,本实施例一种耦合固体氧化物电解池的煤制乙二醇系统,包括固体氧化物电解池单元1、煤气化单元2、酸性气体脱除单元3、氢气/一氧化碳分离单元4、草酸二甲酯合成单元5、乙二醇合成单元6和乙二醇精制单元7。

固体氧化物电解池单元1设有水入口、电力入口、氧气出口一、氧气出口二和氢气出口;煤气化单元2设有原料煤入口、氧气入口和粗合成气出口;酸性气体脱除单元3设有粗合成气入口、氮气入口、二氧化碳出口和合成气出口;氢气/一氧化碳分离单元4设有合成气入口、氢气出口和一氧化碳出口;草酸二甲酯合成单元5设有一氧化碳入口、氧气入口、甲醇回收入口和草酸二甲酯出口;乙二醇合成单元6设有氢气入口一、氢气入口二、草酸二甲酯入口和粗乙二醇出口;乙二醇精制单元7设有粗乙二醇入口、甲醇出口和乙二醇产品出口。

固体氧化物电解池单元1的氧气出口一通过管道与煤气化单元2的氧气入口连接,固体氧化物电解池单元1的氧气出口二通过管道与草酸二甲酯合成单元5的氧气入口连接,固体氧化物电解池单元1的氢气出口通过管道与乙二醇合成单元6的氢气入口一连接。

煤气化单元2的粗合成气出口通过管道与酸性气体脱除单元3的粗合成气入口连接。

酸性气体脱除单元3的合成气出口通过管道与氢气/一氧化碳分离单元4的合成气入口连接,酸性气体脱除单元3的二氧化碳出口通过管道与二氧化碳收集装置连接。

氢气/一氧化碳分离单元4的氢气出口通过管道与乙二醇合成单元6的氢气入口二连接、氢气/一氧化碳分离单元4的一氧化碳出口通过管道与草酸二甲酯合成单元5的一氧化碳入口连接。

草酸二甲酯合成单元5的草酸二甲酯出口通过管道与乙二醇合成单元6的草酸二甲酯入口连接。

乙二醇合成单元6的粗乙二醇出口通过管道与乙二醇精制单元7的粗乙二醇入口连接。

乙二醇精制单元7的甲醇出口通过管道与草酸二甲酯合成单元5的甲醇回收入口连接,乙二醇精制单元7的乙二醇产品出口通过管道与乙二醇收集装置连接。

本实施例利用上述系统制乙二醇的方法,包括如下步骤:

在固体氧化物电解池单元1,水蒸气预热至反应温度后与循环氢气混合进入阴极,发生电化学反应,在阴极生成氢气,阳极生成氧气;一部分氢气作为固体氧化物电解池单元所需的循环氢气,另一部分送至乙二醇合成单元6作为氢源;氧气一部分送至煤气化单元2作气化剂,另一部分送往草酸二甲酯合成单元5作原料气。

预热干燥后的原料煤粉碎筛分后进入煤气化单元2,与来自固体氧化物电解池单元1的O

经氢气/一氧化碳分离单元分离的CO送至草酸二甲酯合成单元5、H

具体实施中,固体氧化物电解池单元的电力来源为集成太阳能、风能、工厂废热发电和电网电力补充中的至少一种,固体氧化物电解池单元的供热来源部分为工厂换热器余热。

具体实施中,固体氧化物电解池单元的耗电量、固体氧化物电解池单元的水用量和煤气化单元的原料煤用量的比值为70000~120000kW·h:15~35t:1t,本实施例设为94778kW·h:25.4t:1t

具体实施中,进入乙二醇合成单元的氢源中,来自固体氧化物电解池单元的氢气与来自氢气/一氧化碳分离单元的氢气的物质的量比值为2.5~4.5:1,本实施例设为3.4:1。

具体实施中,固体氧化物电解池单元的操作温度为600℃~1000℃,采用工厂换热器余热供应反应所需部分热量,本实施例设为800℃。

具体实施中,固体氧化物电解池单元的工作电流密度为1000~10000A·m

具体实施中,本实施例中固体氧化物电解池单元的阴极材料、阳极材料、电解质材料分别使用Ni-YSZ(镍-铱稳定的氧化锆)、ABO

本实施例通过耦合固体氧化物电解池电解水制氢,可以有效提高合成气的氢碳比,从而省去水煤气变换单元,显著降低CO

具体的,在本实施例中,当传统煤制乙二醇工艺和耦合固体氧化物电解池的煤制乙二醇工艺的生产规模统一为年产60万吨乙二醇时,两种工艺过程产品中所含碳元素皆为2419.35kmol/h。由于与传统工艺相比,本实施例的工艺将原煤进料量从273.96t/h降低到110.04t/h,其输入的碳元素从10764kmol/h下降至4978kmol/h。因此,本实施例的碳元素利用效率从22.48%提升至48.61%。同时本实施例新工艺的总

以上仅为本发明的示例性实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改,等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种耦合固体氧化物电解池的煤制乙二醇系统及方法

- 一种微生物燃料电池自驱动微生物电解池耦合系统从钴酸锂中回收单质钴的方法