一种利用低品位热能处理有机废水的系统及方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于低品位热能利用技术领域,涉及一种利用低品位热能处理有机废水的系统及方法。

背景技术

工业生产中会产生大量的低品位余热,利用难度大,若将这部分余热直接冷处理排放,不仅造成能源消耗增加而且也增大了对环境的热污染。若将工厂运行期间向环境排放大量废热加以利用,不仅可以有效控制环境废热,而且还能转化成其他可利用能源。本发明理论涉及两方面内容:一是利用低品位热能产生盐差能;二是盐差能的利用及转化。常见溶液产生盐差能的方法大体可分为两类:溶质分离法和溶剂分离法。溶质分离法往往是将不稳定的物质作为溶质,在热作用下从溶液中分离后重新被吸收,从而实现分离浓缩。溶质分离方法往往针对于可挥发性及易热解性溶质,具有局限性。因此溶剂分离方法更具普遍性,常见的溶剂分离方法又可分为两大类:热法蒸馏和膜蒸馏。热法蒸馏中比较典型的包括低温多效蒸馏和多效闪蒸。但为实现较高沸点溶剂的分离,不可避免需要保持一定的真空度,这就要求热法蒸馏的装置加入金属耗材以满足其较高的刚性和气密性,但这就会导致热法蒸馏装置的造价偏高,性价比低。膜蒸馏法是近些年来发展比较迅速。早期多为直接接触式膜蒸馏,而后右出现气隙式膜蒸馏、扫气式膜蒸馏、真空膜蒸馏等多种膜蒸馏方式。膜蒸馏方法相比于热法蒸馏,具有更加紧凑的结构,且操作维修方便,但膜蒸馏所需膜组件价格较高,蒸馏通量较少且膜表面容易结垢,影响使用寿命。而气隙扩散蒸馏法是近几年出现的一种新型的蒸馏方法,相比于传统热法蒸馏不需要一定的真空度,在常压下即可实现蒸馏,这也就意味着气隙扩散蒸馏装置对材料刚性要求较低。另一方面,气隙扩散蒸馏采用的是常规多孔材料相比于膜蒸馏法更具推广价值。盐差能的利用方法当前被探讨较多的仍是以渗透膜为主的渗透压能法和逆电渗析法。因此,本发明将气隙扩散蒸馏器与逆电渗析反应器耦合,形成一种利用低品位热能驱动产生浓差能进行有机废水降解的技术及方法。

发明内容

为实现利用低品位热能处理有机废水,本发明设计了一种低品位热能驱动产生浓差能并利用浓差能处理有机废水的系统及方法。该系统采用低品位热能为驱动力,在气隙扩散蒸馏器中实现溶剂分离;随着溶液不断被循环,热流道内的溶液不断被浓缩,同时不断有含有少量溶质的蒸汽被冷凝形成产品水后回收;稀、浓溶液达到要求浓度后通入逆电渗析反应器中,消耗浓差能进行有机废水处理,实现闭式循环。

为达到上述目的,本发明的技术解决方案为:

一种利用低品位热能处理有机废水的系统,包括加热器A、加热器B、气隙扩散蒸馏器A、气隙扩散蒸馏器B、冷却器A、冷却器B、循环箱A、循环箱B、循环泵A、循环泵B、电导率仪A、电导率仪B、电导率仪C、三通电磁阀A、三通电磁阀B、电液比例阀、产品水箱、浓溶液出液箱A、稀溶液出液箱B、稀溶液补给泵A、浓溶液补给泵B、稀溶液储存箱A、浓溶液储存箱B、稀溶液泵C、浓溶液泵D和逆电渗析反应器。

所述的加热器A通过该气隙扩散蒸馏器A与冷却器A相连,所述的加热器B通过该气隙扩散蒸馏器B与冷却器B相连,冷却器A与循环箱A相连,循环箱A中设有电导率仪A,冷却器B与循环箱B相连,循环箱B中设有电导率仪B;循环箱A和循环箱B分别经过三通电磁阀A、三通电磁阀B与浓溶液补给泵B连接,浓溶液补给泵B通过管路与浓溶液储存箱B相连。浓溶液储存箱B通过浓溶液泵D与逆电渗析反应器相连。逆电渗析反应器通过稀溶液出液箱B、电液比例阀、循环泵A与循环箱A和冷却器A相连。逆电渗析反应器通过稀溶液泵C,稀溶液储存箱A,稀溶液补给泵A,产品水箱与电液比例阀相连,同时产品水箱与气隙扩散蒸馏器A和气隙扩散蒸馏器B相连。逆电渗析反应器通过稀溶液出液箱A和循环泵B与循环箱B和冷却器B相连。

一种利用低品位热能处理有机废水的系统的使用方法,此系统可以在低品位热能驱动下实现溶液分离,产生溶液浓差能后利用浓差能处理有机废水的方法,步骤如下:

第一步:初始溶液分别充注在循环箱A和循环箱B中储存,工作时接通三通电磁阀A和三通电磁阀B,在循环泵A和循环泵B的驱动下,初始溶液分别进入冷却器A和冷却器B中进行冷却形成冷流股,然后进入气隙扩散蒸馏器A和气隙扩散蒸馏器B的冷凝器中吸热升温;升温后的冷流股经过加热器A和加热器B加热形成热流股后,再次通入气隙扩散蒸馏器A和气隙扩散蒸馏器B的多孔蒸发器中。

由于热流股与冷流股之间的温差效应,水蒸气在蒸汽压差驱动下由多孔蒸发器界面处流向冷凝器表面,并在冷凝器表面形成产品水,同时加热冷凝器中的冷流股;产品水被收集到产品水箱中。多孔蒸发器出口热流股分别流经冷却器A和冷却器B后被冷却形成冷流股,流经三通电磁阀A和三通电磁阀B,由循环泵A和循环泵B驱动再次进入循环箱A和循环箱B中,经过冷却器A和冷却器B冷却进入气隙扩散蒸馏器A和气隙扩散蒸馏器B中,进行下一次循环。如此经过多次循环后,分别用电导率仪A和电导率仪B对循环箱A和循环箱B中的溶液电导率进行实时监控,当检测满足浓溶液盐度给定值后;断开三通电磁阀A和三通电磁阀B,开启浓溶液补给泵B,使循环箱A和循环箱B中的浓溶液流向浓溶液储存箱B中;由气隙扩散蒸馏器A和气隙扩散蒸馏器B流出的产品水进入产品水箱中,产品水箱中经过配比的稀溶液,通过稀溶液补给泵A输送至稀溶液储存箱A中。

第二步:稀溶液储存箱A和浓溶液储存箱B中的溶液,分别由稀溶液泵C和浓溶液泵D驱动进入逆电渗析反应器中,在阴阳离子交换膜的作用下形成电势差,在阴阳两极发生氧化还原反应降解有机废水,并可实现对外部负载供电。

第三步:从逆电渗析反应器中流出的次浓、次稀溶液分别储存在浓溶液出液箱A和稀溶液出液箱B中。通过循环泵B将一定量的次浓溶液输送给气隙扩散蒸馏器B;通过循环泵A将一定量的次稀溶液通过电液比例阀进行分配后进入气隙扩散蒸馏器A中;然后在气隙扩散蒸馏器A和气隙扩散蒸馏器B中实现溶液浓缩。此时接通三通电磁阀A和三通电磁阀B,在循环泵A和循环泵B的驱动下,经过多次循环的溶液通过循环箱A和循环箱B中的电导率仪A和电导率仪B检测满足浓溶液盐度给定值;然后断开三通电磁阀A和三通电磁阀B,开启浓溶液补给泵B,使循环箱A和循环箱B中的浓溶液流向浓溶液储存箱B中;产品水箱中经过配比的稀溶液,通过稀液补给泵A输送至稀溶液储存箱A中。

值得注意的是,由于逆电渗析反应器中出口溶液仍具有一定浓差能,如果出口溶液混合后再分离,会增加气隙扩散蒸馏器的工作负荷,导致热分离效率降低;所以该发明流程中设置两个气隙扩散蒸馏装置,独立对逆电渗析反应器出口的次浓、次稀溶液进行分离。此外为保持逆电渗析反应器的稳定性能增设电液比例阀,将产品水与部分出口次稀溶液混合形成稳定稀溶液,然后由稀溶液补给泵A输送并储存在稀溶液储存箱A中。同时将经过浓缩至给定值盐度后产生的浓溶液,流经三通电磁阀A和三通电磁阀B,由浓溶液补给泵B输送至浓溶液储存箱B中,完成闭式循环,实现低品位热能处理有机废水的过程。

所述的加热器A和加热器B的驱动热源可以为热水、烟气、乏汽、载热介质等各种低品位热源。

所述的初始溶液可以是经过预处理后的海水、含氯盐水溶液,满足与装置中的管路,各设备的组成材料不能发生化学反应,不会发生腐蚀。

所述的可降解的有机废水可以是有机染料,医疗废水,含苯酚及氰化物废水等。

本发明的有益效果是:

(1)有效利用各种低品位热能(热水、烟气、乏汽、载热介质等)做为加热热源,节约能源;(2)可实现利用低品位热能处理有机废水(有机染料、医疗废水、含苯酚及氰化物废水等),保护环境;(3)闭式循环,可自动化控制;(4)系统结构简单,设备紧凑,操作方便,制造成本低;(5)系统占地面积小,运行安静,常压操作,适用范围广。

附图说明

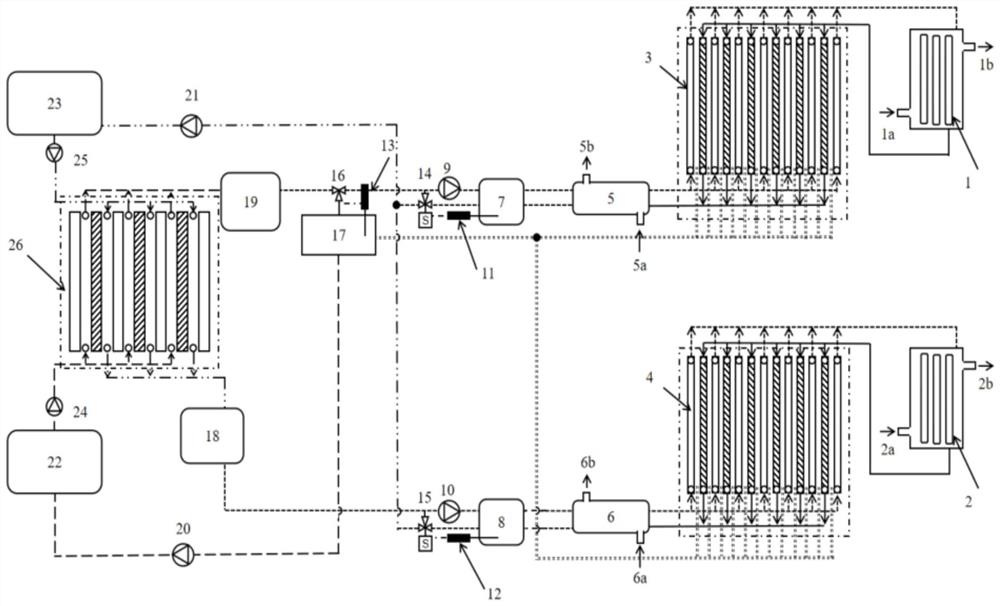

图1为气隙扩散蒸馏器与逆电渗析反应器耦合系统流程图。

图2逆电渗析反应器工作示意图。

图中:1加热器A;2加热器B;3气隙扩散蒸馏器A;4气隙扩散蒸馏器B;5冷却器A;6冷却器B;7循环箱A;8循环箱B,9循环泵A;10循环泵B,11电导率仪A;12电导率仪B;13电导率仪C;14三通电磁阀A;15三通电磁阀B;16电液比例阀,17产品水箱;18浓溶液出液箱A;19稀溶液出液箱B,20稀溶液补给泵A;21浓溶液补给泵B,22稀溶液储存箱A;23浓溶液储存箱B,24稀溶液泵C;25浓溶液泵D;26逆电渗析反应器;1c气泵;2c、2d-阴、阳极电极板;3c、3d-阴、阳极电极室;4c、4d-阴、阳离子交换膜;5c、5d-稀、浓流道隔室。

附图1中箭头所指的方向为流股的流动方向,单短虚线为冷流股,实线为热流股,双虚线为产品水流股,双点划线为浓溶液流股,单长虚线为稀溶液流股。气隙扩散蒸馏器中空白流道为冷凝器,阴影流道为多孔蒸发器。

具体实施方式

以下结合说明书附图对本发明做进一步阐述。

下面结合技术方案和附图详细叙述本发明的具体实施过程。

一种利用低品位热能处理有机废水的系统,包括加热器A1、加热器B2、气隙扩散蒸馏器A3、气隙扩散蒸馏器B4、冷却器A5、冷却器B6、循环箱A7、循环箱B8、循环泵A9、循环泵B10、电导率仪A11、电导率仪B12、电导率仪C13、三通电磁阀A14、三通电磁阀B15、电液比例阀16、产品水箱17、浓溶液出液箱A18、稀溶液出液箱B19、稀溶液补给泵A20、浓溶液补给泵B21、稀溶液储存箱A22、浓溶液储存箱B23、稀溶液泵C24、浓溶液泵D25和逆电渗析反应器26。

所述的加热器A1通过该气隙扩散蒸馏器A3与冷却器A5相连,所述的加热器B2通过该气隙扩散蒸馏器B4与冷却器B6相连,冷却器A5与循环箱A7相连,循环箱A7中设有电导率仪A11,冷却器B6与循环箱B8相连,循环箱B8中设有电导率仪B12;循环箱A7和循环箱B8分别经过三通电磁阀A14、三通电磁阀B15与浓溶液补给泵B21连接,浓溶液补给泵B21通过管路与浓溶液储存箱B23相连。浓溶液储存箱B23通过浓溶液泵D25与逆电渗析反应器26相连。逆电渗析反应器26通过稀溶液出液箱B19、电液比例阀16、循环泵A9与循环箱A7相连。逆电渗析反应器26通过稀溶液泵C24,稀溶液储存箱A22,稀溶液补给泵A20,产品水箱17与电液比例阀16相连。逆电渗析反应器26通过浓溶液出液箱A18和循环泵B10与冷却器B6相连。

一种利用低品位热能处理有机废水的系统的使用方法,步骤如下:

第一步:初始溶液分别充注在循环箱A7和循环箱B8中储存,工作时接通三通电磁阀A14和三通电磁阀B15,在循环泵A9和循环泵B10的驱动下,初始溶液分别进入冷却器A5和冷却器B6中进行冷却形成冷流股,然后进入气隙扩散蒸馏器A3和气隙扩散蒸馏器B4的冷凝器中吸热升温;升温后的冷流股经过加热器A1和加热器B2加热形成热流股后,再次通入气隙扩散蒸馏器A3和气隙扩散蒸馏器B4的多孔蒸发器中。

由于热流股与冷流股之间的温差效应,水蒸气在蒸汽压差驱动下由多孔蒸发器界面处流向冷凝器表面,并在冷凝器表面形成产品水,同时加热冷凝器中的冷流股;产品水被收集到产品水箱17中。多孔蒸发器出口热流股分别流经冷却器A5和冷却器B6后被冷却形成冷流股,流经三通电磁阀A14和三通电磁阀B15,由循环泵A9和循环泵B10驱动再次进入循环箱A7和循环箱B8中,经过冷却器A5和冷却器B6冷却进入气隙扩散蒸馏器A3和气隙扩散蒸馏器B4中,进行下一次循环。如此经过多次循环后,分别用电导率仪A11和电导率仪B12对循环箱A7和循环箱B8中的溶液电导率进行实时监控,当检测满足浓溶液盐度给定值后;断开三通电磁阀A14和三通电磁阀B15,开启浓溶液补给泵B21,使循环箱A7和循环箱B8中的浓溶液流向浓溶液储存箱B23中;由气隙扩散蒸馏器A3和气隙扩散蒸馏器B4流出的产品水进入产品水箱17中,产品水箱17中的产品水经过电液比例阀16配比一定量的次稀溶液后形成的稀溶液,经过电导率仪C13检测满足稀溶液盐度给定值,通过稀溶液补给泵A20输送至稀溶液储存箱A22中。

第二步:稀溶液储存箱A22和浓溶液储存箱B23中的溶液,分别由稀溶液泵C24和浓溶液泵D25驱动进入逆电渗析反应器26中,在阴阳离子交换膜的作用下形成电势差,在阴阳两极发生氧化还原反应降解有机废水,并可实现对外部负载供电。

第三步:从逆电渗析反应器26中流出的次浓、次稀溶液分别储存在浓、溶液出液箱A18和稀溶液出液箱B19中。通过循环泵B10将一定量的次浓溶液输送给气隙扩散蒸馏器B4中;通过循环泵A9将一定量的次稀溶液通过电液比例阀16进行分配后进入气隙扩散蒸馏器A3中;然后在气隙扩散蒸馏器A3和气隙扩散蒸馏器B4中实现溶液浓缩。此时接通三通电磁阀A14和三通电磁阀B15,在循环泵A9和循环泵B10的驱动下,经过多次循环的溶液通过循环箱A7和循环箱B8中的电导率仪A11和电导率仪B12检测满足浓溶液盐度给定值;然后断开三通电磁阀A14和三通电磁阀B15,开启浓溶液补给泵B21,使循环箱A7和循环箱B8中的浓溶液流向浓溶液储存箱B23中;产品水箱17中的产品水经过电液比例阀16配比一定量的次稀溶液后形成的稀溶液,经过电导率仪C13检测满足稀溶液盐度给定值,通过稀溶液补给泵A20输送至稀溶液储存箱A22中。

值得注意的是,由于逆电渗析反应器中出口溶液仍具有一定浓差能,如果出口溶液混合后再分离,会增加气隙扩散蒸馏器的工作负荷,导致热分离效率降低;所以该发明流程中设置两个气隙扩散蒸馏装置,独立对逆电渗析反应器出口的次浓、次稀溶液进行分离。此外为保持逆电渗析反应器的稳定性能增设电液比例阀16,将产品水与部分出口次稀溶液混合形成稳定稀溶液,然后由稀溶液补给泵A20输送并储存在稀溶液储存箱A 22中。同时将经过浓缩至给定值盐度后产生的浓溶液,流经三通电磁阀A14和三通电磁阀B15,由浓溶液补给泵B21输送至浓溶液储存箱B23中,完成闭式循环,实现低品位热能处理有机废水的过程。

所述的加热器A1和加热器B2的驱动热源可以为热水、烟气、乏汽、载热介质等各种低品位热源。

所述的初始溶液可以是经过预处理后的海水、含氯盐水溶液,满足与装置中的管路,各设备的组成材料不能发生化学反应,不会发生腐蚀。

所述的可降解的有机废水可以是有机染料,医疗废水,含苯酚及氰化物废水等。

以上所述实施例仅表达了本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

- 一种利用低品位热能处理有机废水的系统及方法

- 一种利用低品位热能氧化降解有机废水的方法