一种碳纳米管钠超离子导体包覆三元电极材料的制备方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及一种碳纳米管钠超离子导体包覆三元电极材料的制备方法。属于电极材料制备技术领域。

背景技术

如今,随着便携设备的发展,锂充电电池目前正被用作生活中距离我们最近的储能设备。随着工业的发展,基于它们较高的理论能量密度,低成本和环境兼容性与传统的储能系统相比,各个领域对锂充电电池的性能有更高的要求,也被认为是最有前景的储能系统之一。为了保证优化的能量密度和提高安全性,人们对构成锂二次电池的正极、负极和电解液材料进行了大量的研究。但是,由于其实际能量密度和电池寿命的限制,目前的商用锂充电电池仍无法满足大规模储能的需求。众所周知,由于正极材料是提高锂电池性能的重要影响因素,是锂电池的重要组成部分。因此,开发具有更高性能的正极材料受到了广大研发者的关注。

锂离子电池由于其优良的性能而应用范围广泛,因此追求性能更优异的锂离子电池一直是近年来的研究热点。锂离子电池最重要的组成部分是锂离子电池正极材料,正极材料性能优劣,直接影响锂离子电池的性能,所以研发具有优异性能的锂离子电池正极材料,是发展锂离子电池的关键。目前应用在手机、相机、笔记本电脑等领域的锂离子电池正极材料以钴酸锂为代表,随着电动汽车的规模化发展,迫切需要开发高能量密度、高比容量、高倍率性能和高热稳定性且成本低廉的正极材料。

同时国家也相继出台了一系列政策,鼓励和支持电动汽车领域的技术创新和发展。在市场和政策的双重引导下,锂离子电池三元正极材料应运而生,增加不同的组元,并通过改变三种组元的比例,实现正极材料的性能优化,随着电动汽车对能量密度要求的不断提高,所使用的三元材料也由LiNi

然而即使是三元材料,也无法弥补锂电池在应用中存在的以下缺点:(1)锂电池正极的振实密度小,密度一般在0.8到1.3左右,体积大。(2)导电性能差,锂离子扩散速度慢,高倍充放电时,实际的比容量低。(3)锂电池的低温性能差。

发明内容

本发明提出一种具有较高的导电性,能促进离子在通道中的自由移动,提高电化学性能,具备优异的机械稳定性,在循环过程中,可有效缓解了三元材料结构的破坏,抑制阻抗的增加,表面包覆层也可以作为保护层,防止环境中的空气和水与三元材料产生副反应,阻碍锂离子的传输,降低倍率性能的碳纳米管钠超离子导体包覆三元电极材料的制备方法,解决现有技术存在的问题。

为实现上述目的,本发明的技术方案是:

一种碳纳米管钠超离子导体包覆三元电极材料的制备方法,包括碳纳米管钠超离子导体的制备和碳纳米管钠超离子导体包覆三元电极材料的制备;

碳纳米管钠超离子导体的制备包括以下步骤:

步骤一:在高压状态下,流动碳纳米管液体利用超高压对撞15-30分钟形成均匀、稳定的碳纳米管分散体;

步骤二:将钠超离子导体、碳纳米管分散体和分散剂在溶剂N-甲基吡咯烷酮中均匀搅拌混合4-6小时,得到第一混合液;超离子导体形成的原因是晶体中的非导电离子形成刚性骨架,晶格内部存在多于导电离子数的可占据位置,这些位置互相连通,形成一维隧道型、二维平面型或三维传导型的离子扩散通道,导电离子在通道中可以自由移动,该材料具有优秀的综合性能,室温离子导电率高,热稳定性较好,且与LiCoO

步骤三:将碳纳米管分散体、热塑性聚氨酯橡胶、磷酸钛锂和正丁醇在溶剂N-甲基吡咯烷酮中均匀搅拌混合4-6小时得到第二混合液,后将石墨粉末加入至第二混合液中,在超声的作用下石墨原位剥离分层形成石墨烯,石墨层间间隙逐渐增大,碳纳米管分散体和磷酸钛锂进入至石墨层间间隙得到石墨烯碳纳米管混合液;

通过原位制备石墨烯在石墨剥离的过程中均匀分散在有机液体体系中的碳纳米管随着有机液体逐步插入在石墨烯层之间,同时进入石墨烯层之间的还有热塑性聚氨酯橡胶、磷酸钛锂和正丁醇,石墨剥离形成石墨烯的过程中正丁醇起到乳化作用分散石墨烯和碳纳米管,并稳定分散石墨烯和分布在石墨烯层间的碳纳米管,有效阻止石墨烯以及碳纳米管分别由于范德华力的吸引而重新团聚;热塑性聚氨酯橡胶也均匀被分散于石墨烯、磷酸钛锂和碳纳米管网络中,有效提高机械性能和抗低温性能;

磷酸钛锂(LiTi

步骤四:将步骤二制得的第一混合液和步骤三制得的石墨烯碳纳米管混合液使用高速搅拌器搅拌1-3小时,超声分散15-30分钟,得到碳纳米管钠超离子导体分散液;

碳纳米管钠超离子导体包覆三元电极材料的制备包括以下步骤:

步骤五:将制备得到的碳纳米管钠超离子导体分散液与三元电极材料按重量份数2:3~2:4的比例混合,高速机械融合搅拌3-5小时,形成三元电极材料混合物;

步骤六:用鼓风干燥箱在70-90℃下干燥三元电极材料混合物6-8小时,得到碳纳米管钠超离子导体包覆三元电极材料粉末。

优选地,所述步骤一中超高压对撞为将流动碳纳米管液体通过超高压泵加压到150-300MPA,压力波动1-3MPA,选用多头对撞单元,经多管路由射流喷嘴以750m/秒的速度进行对撞,管路单孔直径为0.35mm,流动碳纳米管液体经高压对撞后,循环加工15-30分钟,得到的平均粒径5-20nm的碳纳米管分散体。通过超高压对撞的方式来得到碳纳米管分散体,碳纳米管分散体的粒径更小,通过碳纳米管分散体制得的第一混合液和石墨烯碳纳米管混合液更加均匀,超声分散效果更加。

优选地,所述步骤二中钠超离子导体、碳纳米管分散体、分散剂和N-甲基吡咯烷酮的重量份数分别为2-5份、3-4份、1-2份和1-2份。

优选地,所述步骤三中碳纳米管分散体、热塑性聚氨酯橡胶、磷酸钛锂、正丁醇、石墨粉末和N-甲基吡咯烷酮的重量份数分别为3-4份、7-8份、3-5份、0.1-0.2份、2-4份和1-2份。

优选地,所述磷酸钛锂的生产步骤为将氢氧化锂、钛和磷酸均匀混合,然后将均匀溶液转移到内衬为聚四氟乙烯的高压反应釜中,将高压反应釜放置在电热干燥箱中,在180-220℃下保温12-36小时,待反应结束后,冷却至室温,用去离子水重复洗涤,后将产物放置在真空烘箱中,温度80℃下,烘干12小时得到。

优选地,步骤三中超声的工艺条件为:1200W至2000W;超声启动/停止时间分别为3秒/5秒;超声的总时长为15分钟至25分钟。通过强烈的超声有效将碳纳米管均匀分散在第二混合液中,碳纳米管在正丁醇的作用下均匀分散N-甲基吡咯烷酮溶液中,防止碳纳米管发生团聚。

优选地,步骤四中超声的工艺条件为:600W至800W;超声的总时长为5分钟至15分钟。

所述分散剂是十二烷基苯磺酸钠或十二烷基硫酸钠离子分散剂中的一种或两种的组合。

与现有技术相比,本发明的有益效果在于:

本发明涉及的碳纳米管钠超离子导体包覆三元电极材料中固态电解质对于锂金属负极拥有更好的兼容性,碳纳米管钠超离子导体可以提供坚固的电极完整性和良好的灵活性,当碳纳米管钠超离子导体包覆三元电极材料作为正极材料时,正极材料具有较高的导电性,可促进离子在通道中的自由移动,提高了电化学性能,热塑性聚氨酯橡胶也可使通道的性能更为稳定。磷酸钛锂纳米、石墨烯、碳纳米管、钠超离子导体包覆在三元材料颗粒表面,这种独特的形貌结构使得三元材料具备优异的机械稳定性,在循环过程中,有效缓解了三元材料结构的破坏,抑制阻抗的增加,表面包覆层也可以作为保护层,防止环境中的空气和水与三元材料产生副反应,阻碍锂离子的传输,降低倍率性能。

附图说明

为了更清楚地说明本发明实施案例或现有技术中的技术方案,下面将对实施案例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施案例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

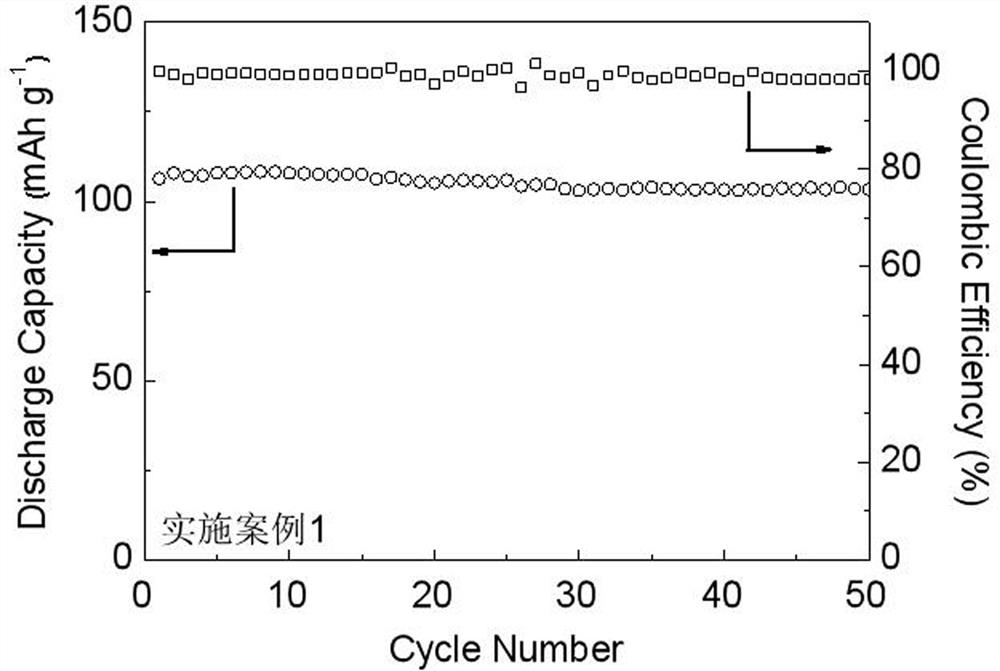

图1为本发明实施案例1中碳纳米管钠超离子导体包覆三元电极材料的电化学比容量曲线;

图2为本发明实施案例2中碳纳米管钠超离子导体包覆三元电极材料的电化学比容量曲线;

图3为本发明实施案例3中碳纳米管钠超离子导体包覆三元电极材料的电化学比容量曲线。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

一种碳纳米管钠超离子导体包覆三元电极材料的制备方法,包括碳纳米管钠超离子导体的制备和碳纳米管钠超离子导体包覆三元电极材料的制备;

碳纳米管钠超离子导体的制备包括以下步骤:

步骤一:在高压状态下,流动碳纳米管液体利用超高压对撞15-30分钟形成均匀、稳定的碳纳米管分散体;

步骤二:将钠超离子导体、碳纳米管分散体和分散剂在溶剂N-甲基吡咯烷酮中均匀搅拌混合4-6小时,得到第一混合液;超离子导体形成的原因是晶体中的非导电离子形成刚性骨架,晶格内部存在多于导电离子数的可占据位置,这些位置互相连通,形成一维隧道型、二维平面型或三维传导型的离子扩散通道,导电离子在通道中可以自由移动,该材料具有优秀的综合性能,室温离子导电率高,热稳定性较好,且与LiCoO

步骤三:将碳纳米管分散体、热塑性聚氨酯橡胶、磷酸钛锂和正丁醇在溶剂N-甲基吡咯烷酮中均匀搅拌混合4-6小时得到第二混合液,后将石墨粉末加入至第二混合液中,在超声的作用下石墨原位剥离分层形成石墨烯,石墨层间间隙逐渐增大,碳纳米管分散体和磷酸钛锂进入至石墨层间间隙得到石墨烯碳纳米管混合液;步骤三中碳纳米管分散体、热塑性聚氨酯橡胶、磷酸钛锂、正丁醇、石墨粉末和N-甲基吡咯烷酮的重量份数分别为3-4份、7-8份、3-5份、0.1-0.2份、2-4份和1-2份。超声的工艺条件为:600W至800W;超声的总时长为5分钟至15分钟。

通过原位制备石墨烯在石墨剥离的过程中均匀分散在有机液体体系中的碳纳米管随着有机液体逐步插入在石墨烯层之间,同时进入石墨烯层之间的还有热塑性聚氨酯橡胶、磷酸钛锂和正丁醇,石墨剥离形成石墨烯的过程中正丁醇起到乳化作用分散石墨烯和碳纳米管,并稳定分散石墨烯和分布在石墨烯层间的碳纳米管,有效阻止石墨烯以及碳纳米管分别由于范德华力的吸引而重新团聚;热塑性聚氨酯橡胶也均匀被分散于石墨烯、磷酸钛锂和碳纳米管网络中,有效提高机械性能和抗低温性能;

磷酸钛锂(LiTi

步骤四:将步骤二制得的第一混合液和步骤三制得的石墨烯碳纳米管混合液使用高速搅拌器搅拌1-3小时,超声分散15-30分钟,得到碳纳米管钠超离子导体分散液;超声的工艺条件为:1200W至2000W;超声启动/停止时间分别为3秒/5秒;超声的总时长为15分钟至25分钟。通过强烈的超声有效将碳纳米管均匀分散在第二混合液中,碳纳米管在正丁醇的作用下均匀分散N-甲基吡咯烷酮溶液中,防止碳纳米管发生团聚。

碳纳米管钠超离子导体包覆三元电极材料的制备包括以下步骤:

步骤五:将制备得到的碳纳米管钠超离子导体分散液与三元电极材料按重量份数2:3~2:4的比例混合,高速机械融合搅拌3-5小时,形成三元电极材料混合物;

步骤六:用鼓风干燥箱在70-90℃下干燥三元电极材料混合物6-8小时,得到碳纳米管钠超离子导体包覆三元电极材料粉末。

所述步骤一中超高压对撞为将流动碳纳米管液体通过超高压泵加压到150-300MPA,压力波动1-3MPA,选用多头对撞单元,经多管路由射流喷嘴以750m/秒的速度进行对撞,管路单孔直径为0.35mm,流动碳纳米管液体经高压对撞后,循环加工15-30分钟,得到的平均粒径5-20nm的碳纳米管分散体。通过超高压对撞的方式来得到碳纳米管分散体,碳纳米管分散体的粒径更小,通过碳纳米管分散体制得的第一混合液和石墨烯碳纳米管混合液更加均匀,超声分散效果更加。

磷酸钛锂的生产步骤为将氢氧化锂、钛和磷酸均匀混合,然后将均匀溶液转移到内衬为聚四氟乙烯的高压反应釜中,将高压反应釜放置在电热干燥箱中,在180-220℃下保温12-36小时,待反应结束后,冷却至室温,用去离子水重复洗涤,后将产物放置在真空烘箱中,温度80℃下,烘干12小时得到。

实施案例1:

一种碳纳米管钠超离子导体包覆三元电极材料的制备方法:包括碳纳米管钠超离子导体的制备和碳纳米管钠超离子导体包覆三元电极材料的制备,碳纳米管钠超离子导体的制备包括以下步骤:

步骤一:在高压状态下,流动碳纳米管液体利用超高压对撞15-30分钟形成均匀、稳定的碳纳米管分散体;

步骤二:将2份钠超离子导体、3份碳纳米管分散体和2份分散剂在1份溶剂N-甲基吡咯烷酮中均匀搅拌混合4小时,得到第一混合液;

步骤三:将3份碳纳米管分散体、7份热塑性聚氨酯橡胶、5份磷酸钛锂和0.1份正丁醇在1份溶剂N-甲基吡咯烷酮中均匀搅拌混合6小时得到第二混合液,后将4份石墨粉末加入至第二混合液中,在超声的作用下石墨原位剥离分层形成石墨烯,石墨层间间隙逐渐增大,碳纳米管分散体和磷酸钛锂进入至石墨层间间隙得到石墨烯碳纳米管混合液;

步骤四:将步骤二制得的第一混合液和步骤三制得的石墨烯碳纳米管混合液使用高速搅拌器搅拌3小时,超声分散15分钟,得到碳纳米管钠超离子导体分散液;超声的工艺条件为:1200W;超声启动/停止时间分别为3秒/5秒;超声的总时长为25分钟。

碳纳米管钠超离子导体包覆三元电极材料的制备包括以下步骤:

步骤五:将制备得到的碳纳米管钠超离子导体分散液与三元电极材料按重量份数2:4的比例混合,高速机械融合搅拌3小时,形成三元电极材料混合物;

步骤六:用鼓风干燥箱在90℃下干燥三元电极材料混合物8小时,得到碳纳米管钠超离子导体包覆三元电极材料粉末。

实施案例2:

一种碳纳米管钠超离子导体包覆三元电极材料的制备方法:包括碳纳米管钠超离子导体的制备和碳纳米管钠超离子导体包覆三元电极材料的制备,碳纳米管钠超离子导体的制备包括以下步骤:

步骤一:在高压状态下,流动碳纳米管液体利用超高压对撞15-30分钟形成均匀、稳定的碳纳米管分散体;

步骤二:将3份钠超离子导体、3.5份碳纳米管分散体和1份分散剂在2份溶剂N-甲基吡咯烷酮中均匀搅拌混合5小时,得到第一混合液;

步骤三:将3.4份碳纳米管分散体、7.2份热塑性聚氨酯橡胶、4.1份磷酸钛锂和0.15份正丁醇在1份溶剂N-甲基吡咯烷酮中均匀搅拌混合5小时得到第二混合液,后将2-3份石墨粉末加入至第二混合液中,在超声的作用下石墨原位剥离分层形成石墨烯,石墨层间间隙逐渐增大,碳纳米管分散体和磷酸钛锂进入至石墨层间间隙得到石墨烯碳纳米管混合液;

步骤四:将步骤二制得的第一混合液和步骤三制得的石墨烯碳纳米管混合液使用高速搅拌器搅拌2小时,超声分散20分钟,得到碳纳米管钠超离子导体分散液;超声的工艺条件为:1800W;超声启动/停止时间分别为3秒/5秒;超声的总时长为20分钟。

碳纳米管钠超离子导体包覆三元电极材料的制备包括以下步骤:

步骤五:将制备得到的碳纳米管钠超离子导体分散液与三元电极材料按重量份数2:3.5的比例混合,高速机械融合搅拌4小时,形成三元电极材料混合物;

步骤六:用鼓风干燥箱在80℃下干燥三元电极材料混合物7小时,得到碳纳米管钠超离子导体包覆三元电极材料粉末。

实施案例3:

一种碳纳米管钠超离子导体包覆三元电极材料的制备方法:包括碳纳米管钠超离子导体的制备和碳纳米管钠超离子导体包覆三元电极材料的制备,碳纳米管钠超离子导体的制备包括以下步骤:

步骤一:在高压状态下,流动碳纳米管液体利用超高压对撞15-30分钟形成均匀、稳定的碳纳米管分散体;

步骤二:将5份钠超离子导体、4份碳纳米管分散体和1份分散剂在2份溶剂N-甲基吡咯烷酮中均匀搅拌混合6小时,得到第一混合液;

步骤三:将4份碳纳米管分散体、8份热塑性聚氨酯橡胶、3份磷酸钛锂和0.2份正丁醇在2份溶剂N-甲基吡咯烷酮中均匀搅拌混合4小时得到第二混合液,后将2份石墨粉末加入至第二混合液中,在超声的作用下石墨原位剥离分层形成石墨烯,石墨层间间隙逐渐增大,碳纳米管分散体和磷酸钛锂进入至石墨层间间隙得到石墨烯碳纳米管混合液;

步骤四:将步骤二制得的第一混合液和步骤三制得的石墨烯碳纳米管混合液使用高速搅拌器搅拌1小时,超声分散30分钟,得到碳纳米管钠超离子导体分散液;超声的工艺条件为:2000W;超声启动/停止时间分别为3秒/5秒;超声的总时长为15分钟。

碳纳米管钠超离子导体包覆三元电极材料的制备包括以下步骤:

步骤五:将制备得到的碳纳米管钠超离子导体分散液与三元电极材料按重量份数2:3的比例混合,高速机械融合搅拌5小时,形成三元电极材料混合物;

步骤六:用鼓风干燥箱在70℃下干燥三元电极材料混合物6小时,得到碳纳米管钠超离子导体包覆三元电极材料粉末。

对比例4:

与实施案例1、实施案例2和实施案例3相比,缺少步骤三。

对比例5:

与实施案例1、实施案例2和实施案例3相比,缺少步骤四。

将实施案例1~3和对比例4~5进行性能测试:

分别对实施案例1~3和对比例4~5制得的碳纳米管钠超离子导体包覆三元电极材料粉末,并组装成电池进行测试,并分别将实施案例1~3和对比例4~5制得的产品在常温(25-30℃)和低温(0-5℃)下进行测试:

由上述表格可知:本发明制备出的碳纳米管钠超离子导体包覆三元电极材料粉末的放电容量大于100mAh/g,库仑效率高达98%,在低温状态下的性能和在常温下的性能相差不大。

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

- 一种碳纳米管钠超离子导体包覆三元电极材料的制备方法

- 一种超离子导体结构型材料包覆高镍单晶三元材料的制备方法