一种连接器和低温火箭系统

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及航天器技术领域,具体涉及一种连接器和低温火箭系统。

背景技术

低温火箭是指发动机运用低温推进剂的运载火箭,作为液体火箭发动机的低温推进剂,如液氢液氧或甲烷等,具有温度低、性能高的特点。低温火箭在需要在发射前加注推进剂并提供必需的气体,箭地连接器是保证推进剂和气体输送到低温火箭上的关键设备。

所有连接器需要在火箭发射前可靠脱落,现有技术中,低温加注连接器采用气动爪式连接,且气体和液体通过不同的连接器连通箭体和加注供气系统,结构都较为复杂,且数量较多,降低发射的可靠性。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中的箭地连接器结构复杂,气液通道分隔设置,可靠性差,从而提供一种连接器和低温火箭系统。

本发明还提供一种连接器,包括:第一连接结构,包括第一面板,以及设置在所述第一面板上的第一液路通道和若干第一气路通道;

第二连接结构,包括第二面板,所述第二面板与所述第一面板抵接,所述第二面板上设置有第二液路通道和若干第二气路通道,所述第二液路通道和所述第一液路通道连通,所述第二气路通道与所述第一气路通道连通;

锁紧件,穿过所述第一面板和所述第二面板,具有固定所述第一面板和所述第二面板的锁止状态和解锁所述第一面板和所述第二面板的分离状态。

第一液路通道和所述第二液路通道连接位置处设置有密封组件,所述第一液路通道,和/或,所述第二液路通道内还设置有开关件。

开关件包括:第一限位环座,固定设置在所述第一液路通道内部,其上设置有若干过液孔;

第二限位环座,固定设置在所述第二液路通道内,其上设置若干过液孔;

阀芯件,设置在所述第二液路通道内部,穿过所述第二限位环座,包括第一弹性件,在所述分离状态,所述阀芯件适于在所述第一弹性件的作用下,封闭所述第二液路通道,在所述锁止状态下,所述阀芯件适于在所述第一限位环座作用下开启所述第二液路通道。

阀芯件包括:阀杆,一端穿过所述第二限位环座,在所述分离状态下,另一端与所述一限位环座抵接;

阀瓣,与所述阀杆固定连接,沿所述阀杆周向延伸设置,所述阀瓣包括抵接面和密封环,所述抵接面呈倾斜设置,其上设置有所述密封环,在所述分离状态下,所述阀瓣与所述第二液路通道呈倾斜设置的内壁抵接,适于完全堵塞所述第二液路通道;

所述第一弹性件,套合在所述阀杆上,分别与所述阀瓣和所述第二限位环座抵接。

第二液路通道朝向所述第一液路通道的端部设置有第一环向凸起,所述第一环向凸起伸置于所述第一液路通道的第一容置腔内,所述密封组件包括第一密封件,所述第一密封件沿所述第一环向凸起的外周侧面上设置。

第一密封件为聚四氟乙烯或改性聚四氟乙烯材质的弹簧储能密封圈,所述第一环向凸起的外侧面和所述第一容置腔的内侧面的粗糙度小于等于0.4。

密封组件还包括:环形挡圈,设在所述第一环向凸起的外周侧面上,与所述第一密封件相邻设置;

密封槽,呈环形设置在所述第二液路通道与所述第一液路通道相邻的端部,内置有弹性密封圈,所述密封槽与所述第一环向凸起相邻设置,开口方向朝向所述第一液路通道。

第二气路通道上设置有第二环向凸起,所述第二环向凸起伸置于所述第一气路通道的第二容置腔内,沿所述第二环向凸起的周侧设置有若干环形密封圈。

锁紧件包括:轴套结构,内置有容纳腔,所述容纳腔的端部与所述第一面板抵接;

轴芯结构,穿过所述第一面板和所述第二面板,包括锁紧套和设置在所述锁紧套上的限位调节件和抵接件,所述抵接件沿所述锁紧套周向突出设置,并与所述第二面板抵接,所述限位调节件包括第二弹性件,所述限位调节件适于在所述第二弹性件的调节下,具有与所述容纳腔卡合的所述锁止状态和脱离所述容纳腔的所述分离状态。

轴套结构包括:插座固定套,包括所述容纳腔,所述容纳腔的开口端部沿周向外侧延伸,并与所述第一面板抵接;

第一插座,设置在所述容纳腔内,与所述插座固定套连接,包括第一腔体,与所述容纳腔同向开口设置,所述第一腔体的开口端部沿周向内侧沿伸,适于卡合所述限位调节件。

轴套结构还包括拉断螺栓,所述拉断螺栓一端穿过所述插座固定套,与所述第一插座固定连接,另一端与所述插座固定套的外侧面卡合并抵接。

锁紧套包括轴腔,所述轴腔沿长度方向设置在所述锁紧套内部,所述锁紧套外壁上还设置有容纳孔和所述抵接件,所述容纳孔连通所述轴腔,并与所述锁紧套朝向所述轴套结构的一端相邻设置。

限位调节件包括:锁紧销,设置在所述轴腔内,与所述轴腔的内壁抵接,适于在所述第二弹性件的作用下相对所述轴腔内壁运动,所述锁紧销靠近所述轴套结构的一端,沿径向与所述轴腔的内壁间隔设置;

若干限位块,对应设置在所述容纳孔中。

限位块呈球形设置。

限位调节件还包括:挡板,设置在所述轴腔背向所述轴套结构的一端,与所述锁紧套固定连接,所述挡板上还设置有过孔结构,所述锁紧销的背向所述轴套结构的一端沿径向与所述轴腔的内壁间隔设置,并穿过所述过孔结构;

所述第二弹性件,套合在所述锁紧销的另一端,并与所述挡板抵接。

第一面板与所述第二面板内设置有吹除空腔,所述第一液路通道和所述第二液路通道的连接位置,所述第一气路通道和所述第二气路通道的连接位置设置在所述吹除空腔内,所述锁紧件穿过所述吹除空腔,所述第一面板,和/或,所述第二面板上设置有与所述吹除空腔连通的气路吹除口,所述气路吹除口适于向所述吹除空腔中通入干燥气体。

第一面板与所述第二面板内还设置有环形密封件,所述环形密封件设置在所述吹除空腔外侧。

第二液路通道上设置有液路吹除口。

第一液路通道、所述第二液路通道、所述第一气路通道与所述第二气路通道外壁周侧设置有隔热结构。

第一液路通道和所述第二液路通道同轴设置,所述第一气路通道与所述第二气路通道同轴设置。

所述第一液路通道设置在所述第一面板的中部,若干所述第一气路通道沿所述第一液路通道周向均匀分布;

所述第二液路通道设置在所述第二面板的中部,若干所述第二气路通道沿所述第二液路通道周向均匀分布;

所述锁紧件和所述气路吹除口沿所述第一液路通道周向均匀分布。

本发明还提供一种低温火箭系统,包括:

箭体;

加注供气系统;

上述的连接器,连接所述箭体和所述加注供气系统,所述第一连接结构设置在所述箭体上,所述第二连接结构设置在所述加注供气系统上。

本发明技术方案,具有如下优点:

1.本发明提供的一种连接器,包括:第一连接结构,包括第一面板,以及设置在所述第一面板上的第一液路通道和若干第一气路通道;第二连接结构,包括第二面板,所述第二面板与所述第一面板抵接,所述第二面板上设置有第二液路通道和若干第二气路通道,所述第二液路通道和所述第一液路通道连通,所述第二气路通道与所述第一气路通道连通;锁紧件,穿过所述第一面板和所述第二面板,具有固定所述第一面板和所述第二面板的锁止状态和解锁所述第一面板和所述第二面板的分离状态。

通过设置锁紧件将第一连接结构和第二连接结构固定起来,一方面实现多条气路通道和液路通道在单个连接器上的有效连通和集成设置,实现了多路加注、排气和供配气通道,减少了连接器的设置数量,还可以通过锁紧件在锁止状态和分离状态的转换,实现气路通道和液路通道的同时连通或隔断,提高了连接器所在系统或装置的分离可靠性,另一方面,气路通道和液路通道在面板上的分隔,便于模块化设置,可以根据需要调节设置位置,便于实现模块化设计,且结构简单,易于实现。

2.本发明提供的连接器,所述阀芯件包括:阀杆,一端穿过所述第二限位环座,在所述分离状态下,另一端与所述一限位环座抵接;阀瓣,与所述阀杆固定连接,沿所述阀杆周向延伸设置,所述阀瓣包括抵接面和密封环,所述抵接面呈倾斜设置,其上设置有所述密封环,在所述锁止状态下,所述阀瓣与所述第二液路通道呈倾斜设置的内壁抵接,适于控制所述第二液路通道开闭;所述第一弹性件,套合在所述阀杆上,分别与所述阀瓣和所述第二限位环座抵接。

通过在阀杆上设置第一弹性件,且分别与阀瓣和第二限位环座抵接,由于第二限位环座固定在第二液路通道内,在锁紧件分离状态时,阀瓣在第一弹性件的弹性力作用下,与内径小于阀瓣的部分第二液路通道内壁抵接,并完全堵塞第二液路通道,实现对液路通道的关闭,同时由于阀瓣抵接面上密封环的设置,可以提升抵接面的密封性,实现液路通道的完全封闭,有效避免料液的泄露;在锁紧件锁止状态下,阀杆的一端与第一限位环座抵接,阀杆在第一限位环座的作用下,朝向第二限位环座移动,设置在阀杆上的阀瓣离开第二液路通道内壁,实现了液路通道的开启,这样设置,实现了在第一液路通道和第二液路通道在连接和分离过程中,液路通断的自动变化,有效避免第二通道内料液的洒落。

3.本发明提供的连接器,所述第一密封件为聚四氟乙烯或改性聚四氟乙烯材质的弹簧储能密封圈,所述第一环向凸起的外侧面和所述第一容置腔的内侧面的粗糙度小于等于0.4。

将第一密封件设置为弹簧储能密封件,结构内部设置有弹簧和密封唇,密封唇与第一环向凸起的外侧面和所述第一容置腔的内侧面抵接,弹簧永久给密封唇提供弹力,有效弥补密封件的结构磨损和配合零件的偏心,还起到高压密封的效果,此外由于第一密封件材质为聚四氟乙烯或改性聚四氟乙烯材质,这样设置提高了弹簧储能密封件的温度适用范围,避免第一密封件在液路通道输送具有极端温度的料液时出现失效等问题。同时,控制第一密封件的第一环向凸起的外侧面和第一容置腔的内侧面的粗糙度大小,降低第一密封件与安装面的配合间隙,进一步保证第一密封件在极端环境下,如低温等环境下的密封性能,提升弹簧储能密封圈的工作性能。

4.本发明提供的连接器,密封组件还包括:环形挡圈,设在所述第一环向凸起的外周侧面上,与所述第一密封件相邻设置;密封槽,呈环形设置在所述第二液路通道与所述第一液路通道相邻的端部,内置有弹性密封圈,所述密封槽与所述第一环向凸起相邻设置,开口方向朝向所述第一液路通道。

通过设置环形挡圈和密封槽,对径向布置的第一密封件在不同方向上起到辅助密封的效果,进一步减少料液的泄露。

5.本发明提供的连接器,所述轴套结构还包括拉断螺栓,所述拉断螺栓一端穿过所述插座固定套,与所述第一插座固定连接,另一端与所述插座固定套的外侧面卡合并抵接。

拉断螺栓的设置一方面可以将第一插座有效固定在插座固定套上,另一方面,由于轴芯结构会在锁紧件处于锁止状态时,与第一插座上第一腔体卡合,拉断螺栓可以在第一面板和第二面板需要紧急解锁时,在外力作用下与第一插座分离,轴芯结构连带第一插座脱离插座固定套,实现解锁。这样设置提供了一种新的解锁形式,在通过第二弹性件调节解锁的方式失效后可以作为备选方案实施,提高了方案的灵活性。

6.本发明提供的连接器,所述限位块呈球形设置。

在限位调节件实现锁定或解锁的过程中,限位块可能会与容纳孔、锁紧销以及第一腔体进行抵接或发生摩擦,当限位块为球体,一方面在运动过程中,由滑动摩擦变为滚动摩擦,降低了摩擦阻力,提高了限位块运动的灵活度,避免出现摩擦噪声等问题,另一方面,球体的设置,在与各个结构配合过程中,发生磨损部位不断变化,降低了运动磨损,提高了限位调节件锁扣结构的使用寿命。此外,这样设置使得锁紧件为球锁结构,锁紧方式简单易行。

7.本发明提供的连接器,所述第一面板与所述第二面板内设置有吹除空腔,所述第一液路通道和所述第二液路通道的连接位置,所述第一气路通道和所述第二气路通道的连接位置设置在所述吹除空腔内,所述锁紧件穿过所述吹除空腔,所述第一面板,和/或,所述第二面板上设置有与所述吹除空腔连通的气路吹除口,所述气路吹除口适于向所述吹除空腔中通入干燥气体。

在第一面板和第二面板的组合体内部设置吹除空腔,且将各结构的连接位置设置在吹除空腔内,并在空腔内吹入干燥气体,这样设置避免了当输送料液为低温液体时,空气进入第一面板与第二面板连接位置间隙,水蒸气在此发生凝结或结冰,提高了连接器工作的稳定性,解决了凝结水带来的锈蚀和结冰带来的额外负荷的问题,实现了气封吹除。

8.本发明提供的连接器,所述第一面板与所述第二面板内还设置有环形密封件,所述环形密封件设置在所述吹除空腔外侧。

通过在吹除空腔的外侧设置环形密封件,实现了对吹除空腔的补充密封,避免外界带有水蒸气的气体进入吹除空腔中。

9.本发明提供的连接器,第二液路通道上设置有液路吹除口。

液路吹除口的设置,可以在液路通道内未通入料液时,通过对不同实验气体的通入,实现对液路通道内气密性等方面的检查,提高了连接器设置的可靠性。

10.本发明提供的连接器,第一液路通道、所述第二液路通道、所述第一气路通道与所述第二气路通道外壁周侧设置有隔热结构。

隔热结构的设置,提高装置的隔热性能,减少料液和输送气体的温度变化,减少料液和输送气体的热量或冷量的损失。

11.本发明提供的连接器,所述第一液路通道和所述第二液路通道同轴设置,所述第一气路通道与所述第二气路通道同轴设置。

这样设置一方面便于物料的输送,通过同轴设置,避免折弯结构带来的料液或气体与各通道内壁的冲击损耗,提高了物料的输送效率。另一方面液路通道的同轴设置,便于开关件和轴芯结构的安装设置,便于通过轴向运动实现液路通道和锁紧件的开关控制。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

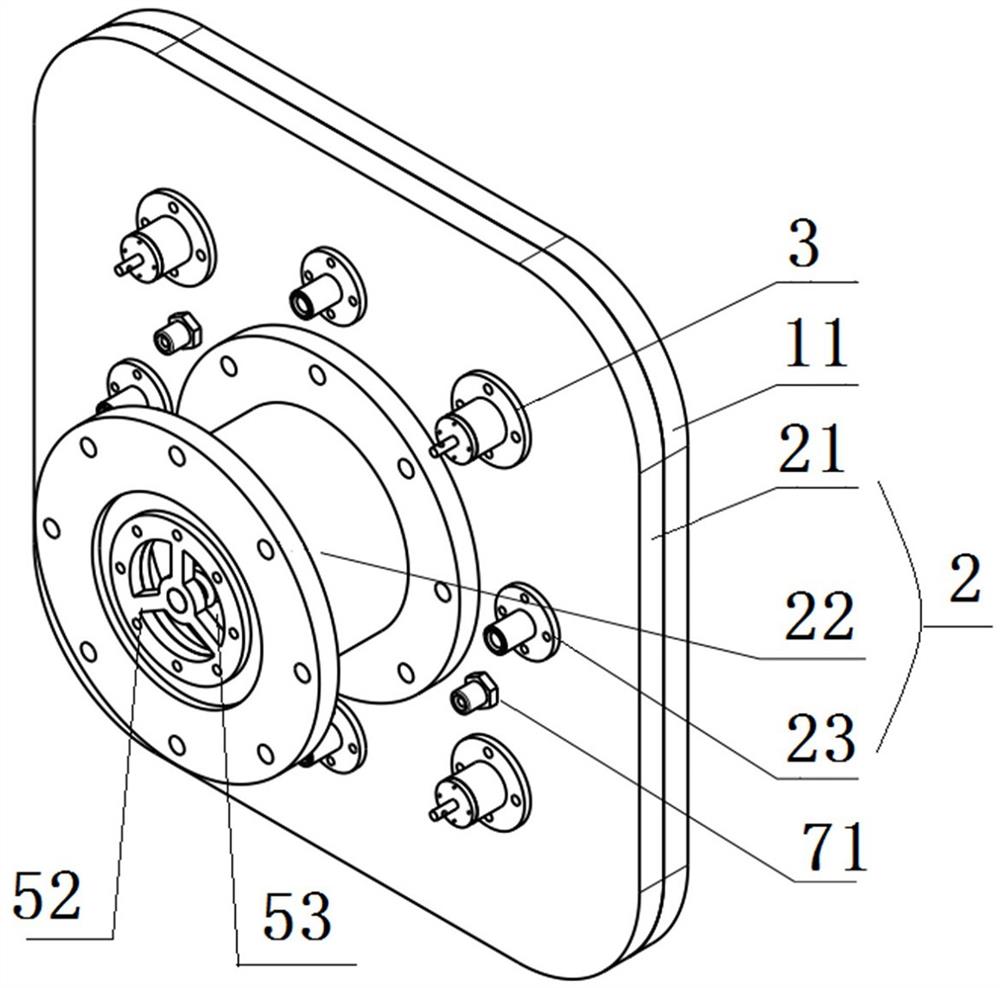

图1为本发明的实施例中提供的连接器的立体结构示意图;

图2为图1所示的连接器的侧视图;

图3为图1所示的连接器中第二面板的截面示意图和结构示意图;

图4为图1所示的连接器中第一气路通道和第二气路通道的截面示意图;

图5为图1所示的连接器中第一液路通道和第二液路通道的截面结构示意图;

图6为图1所示的连接器中锁紧件的截面示意图。

附图标记说明:

1-第一连接结构;11-第一面板;12-第一液路通道;121-第一容置腔;13-第一气路通道;131-第二容置腔;132-环形密封圈;2-第二连接结构;21-第二面板;22-第二液路通道;221-第一环向凸起;222-密封槽;223-液路吹除口;23-第二气路通道;231-第二环向凸起;3-锁紧件;31-轴套结构;311-插座固定套;312-容纳腔;313-第一插座;314-第一腔体;315-拉断螺栓;32-轴芯结构;321-锁紧套;322-抵接件;323-第二弹性件;324-轴腔;325-容纳孔;326-锁紧销;327-限位块;328-挡板;4-第一密封件;51-第一限位环座;52-第二限位环座;53-过液孔;54-阀芯件;541-第一弹性件;542-阀杆;543-阀瓣;544-抵接面;545-密封环;6-环形挡圈; 7-吹除空腔;71-气路吹除口;8-环形密封件。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

如图1-图6,本实施例提供一种连接器,具体为箭地连接器,用于连通火箭箭体和加注供气系统,包括:第一连接结构1和第二连接结构2以及锁紧件3。作为可变换的实施方式,连接器还可以用于化工系统等。

第一连接结构1包括:第一面板11以及设置在第一面板11上的第一液路通道12和四条第一气路通道13,在本实施例中,第一面板11呈方形平面板状设置,四角呈倒圆角设置,第一液路通道12设置在第一面板11的中部,四条第一气路通道13沿第一液路通道12周向均匀设置,第一液路通道12和第一气路通道13都通过螺钉件与第一面板11固定连接。

第二连接结构2包括:第二面板21以及设置在第二面板21上的第二液路通道22和四条第二气路通道23,在本实施例中,第二面板21与第一面板11同型设置,且相互抵接,第二液路通道22和第一液路通道12对应设置并连通,第二气路通道23与第一气路通道13对应设置并连通,第二液路通道22和第二气路通道23同样通过螺钉件与第二面板21固定连接。

四个锁紧件3分别穿过第一面板11和第二面板21,具有固定第一面板11和第二面板21的锁止状态和解锁第一面板11和第二面板21的分离状态。在本实施例中,四个锁紧件3沿相连的两条不同的液路通道周向均匀设置。

作为可变换的实施方式,各个气路通道以及锁紧件3的数量可以根据需要增加或减少,且设置位置可以不沿液路通道周向均匀设置。作为另一种可变换的实施方式,各个液路通道和各条气路通道可以分别与对应面板作焊接固定。作为另一种可变换的实施方式,第一面板11和第二面板21的形状可以根据实际需要做适应性调节。

通过设置锁紧件3将第一连接结构1和第二连接结构2固定起来,一方面实现多条气路通道和液路通道在单个连接器上的有效连通和集成设置,实现了多路供配气,减少了连接器的设置数量,还可以通过锁紧件3在锁止状态和分离状态的转换,实现气路通道和液路通道的同时连通或隔断,提高了连接器所在系统或装置的分离可靠性,另一方面,气路通道和液路通道在面板上的分隔,便于模块化设置,可以根据需要调节设置位置,便于实现模块化设计,且结构简单,易于实现。

在本实施例中,第一液路通道12和第二液路通道22呈直筒,且同轴设置,第一气路通道13与第二气路通道23呈直筒,且同轴设置。

这样设置一方面便于物料的输送,通过同轴设置,避免折弯结构带来的料液或气体与各通道内壁的冲击损耗,提高了物料的输送效率。另一方面液路通道的同轴设置,便于开关件和轴芯结构32的安装设置,便于通过轴向运动实现液路通道和锁紧件3的开关控制。

作为可变换的实施方式,各个液路通道和各个气路通道也可以包括弯折段。

第一液路通道12和第二液路通道22连接位置处设置有密封组件,第一液路通道12和第二液路通道22内还设置有开关件,可以控制液路通道中料液的通断,作为可变换的实施方式,开关件也可以设置在第一液路通道12或第二液路通道22其中之一。

在本实施例中,开关件包括第一限位环座51、第二限位环座52以及阀芯件54。

第一限位环座51,呈方向盘状设置,边缘呈环状,与第一液路通道12内壁固定,并在锁紧件3处于锁止状态时,第一限位环座51中部与阀芯件54的一端抵接,中部与边缘间包括三个均匀设置的连接杆和过液孔53;

第二限位环座52,与第一限位环座51同型设置,并固定设置在第二液路通道22内;

在本实施例中,第二液路通道22与料液来源连通,阀芯件54设置在第二液路通道22内部,穿过第二限位环座52中部,与第二限位环座52活动连接,阀芯件54包括第一弹性件541,在分离状态,阀芯件54在第一弹性件541的弹性作用下,封闭第二液路通道22,在锁止状态下,阀芯件54可以在第一限位环座51作用下开启第二液路通道22。

作为可变换的实施方式,开关件也可以为电控阀门等结构。

阀芯件54包括阀杆542、阀瓣543和第一弹性件541。

阀杆542,呈直杆状,一端穿过第二限位环座52,在分离状态下,阀杆542另一端与一限位环座抵接;

阀瓣543,与阀杆542固定连接,设置在阀杆542中部,沿阀杆542周向呈圆台状延伸设置,第二液路通道22中存在容纳阀瓣543的腔室,该腔室靠近第一液路通道12的一侧存在内径逐渐减小的倾斜内壁,阀瓣543包括抵接面544和密封环545,抵接面544呈倾斜设置,其上设置有自密封弹性密封环545,在分离状态下,阀瓣543与第二液路通道22的倾斜内壁抵接,可以完全堵塞第二液路通道22。具体的,抵接面544和倾斜内壁对应仿形设置,具体形状可以根据需要设置,可以为单曲面或波形面等结构。

第一弹性件541,套合在阀杆542上,分别与阀瓣543和第二限位环座52抵接。在本实施例中,第一弹性件541为弹簧。作为可变换的实施方式,第二弹性件323可以为气腔或弹性橡胶件等。

通过在阀杆542上设置第一弹性件541,且分别与阀瓣543和第二限位环座52抵接,由于第二限位环座52固定在第二液路通道22内,在锁紧件3分离状态时,阀瓣543在第一弹性件541的弹性力作用下,与内径小于阀瓣543的部分第二液路通道22内壁抵接,并完全堵塞第二液路通道22,实现对液路通道的关闭,同时由于阀瓣543抵接面544上密封环545的设置,可以提升抵接面544的密封性,实现液路通道的完全封闭,有效避免料液的泄露;在锁紧件3锁止状态下,阀杆542的一端与第一限位环座51抵接,阀杆542在第一限位环座51的作用下,朝向第二限位环座52移动,设置在阀杆542上的阀瓣543离开第二液路通道22内壁,实现了液路通道的开启,这样设置,实现了在第一液路通道12和第二液路通道22在连接和分离过程中,液路通断的自动变化,有效避免第二通道内料液的洒落。

第二液路通道22朝向第一液路通道12的端部设置有第一环向凸起221,第一环向凸在第二液路通道22的端部沿轴向呈阶梯状突起,并延伸设置于呈内凹状的第一液路通道12的第一容置腔121内,密封组件包括第一密封件4,第一密封件4沿第一环向凸起221的外周侧面上设置。

在本实施例中,第一密封件4为聚四氟乙烯或改性聚四氟乙烯材质的弹簧储能密封圈,第一环向凸起221的外侧面和第一容置腔121的内侧面的粗糙度小于等于0.4。

将第一密封件4设置为弹簧储能密封件,结构内部设置有弹簧和密封唇,密封唇与第一环向凸起221的外侧面和所述第一容置腔121的内侧面抵接,弹簧永久给密封唇提供弹力,有效弥补密封件的结构磨损和配合零件的偏心,还起到高压密封的效果,此外由于第一密封件4材质为聚四氟乙烯或改性聚四氟乙烯材质,这样设置提高了弹簧储能密封件的温度适用范围,避免第一密封件4在液路通道输送具有极端温度的料液时出现失效等问题。同时,控制第一密封件4的第一环向凸起221的外侧面和第一容置腔121的内侧面的粗糙度大小,可以实现弹簧储能密封圈的稳定安设。

作为可变换的实施方式,第一密封件4也可以为弹性橡胶密封圈,第一环向凸起221的外侧面和第一容置腔121的内侧面的粗糙度也可以大于0.4.

此外,密封组件还包括弹性环形挡圈6,设在第一环向凸起221的外周侧面上,与第一密封件4相邻设置并延漏液方向设置在第一密封件4的外侧;密封槽222呈环形设置在第二液路通道22与第一液路通道12相邻的端部,内置有弹性密封圈,密封槽222与第一环向凸起221相邻设置,开口方向朝向第一液路通道12。通过设置环形挡圈6和密封槽222,对径向布置的第一密封件4在不同方向上起到辅助密封的效果,进一步减少料液的泄露。

作为可变换的实施方式,弹性环形挡圈6和密封槽222可以选择其一设置,也可以都不设置。

第二气路通道23上设置有第二环向凸起231,第二环向凸起231伸置于第一气路通道13的第二容置腔131内,呈插入式配合设置,沿第二环向凸起231的周侧设置有两个环形密封圈132及对应的容纳槽体。在本实施例中,环形密封圈132的设置数量可以根据运输气体的不同种类和压力等级选择。

在本实施例中,锁紧件3包括轴套结构31和轴芯结构32。

轴套结构31内置有容纳腔312,容纳腔312的端部呈圆环状与第一面板11抵接,为避免在极端环境下,如低温等环境下粘合剂的失效,可以通过螺钉件固定或通过焊接固定,以增加面板间的抗剪切力。

轴芯结构32穿过第一面板11和第二面板21,包括锁紧套321和设置在锁紧套321上的限位调节件和抵接件322,抵接件322与锁紧套321一体成型,并沿锁紧套321周向呈环形突出设置,与容纳腔312的端部分设在两个面板组合体的两侧,并与第二面板21抵接,限位调节件包括第二弹性件323,限位调节件适于在第二弹性件323的调节下,具有与容纳腔312卡合的锁止状态和脱离容纳腔312的分离状态。

在本实施例中,第二弹性件323为弹簧件,作为可变换的实施方式,第二弹性件323可以为气腔或弹性橡胶件等。作为另一种可变换的实施方式,容纳腔312的端部可以与第二面板21抵接,抵接件322与第一面板11抵接。作为另一种可变换的实施方式,锁紧件3还可以为气缸、电磁固定件或钢索牵引件等。

轴套结构31包括:插座固定套311和第一插座313。

插座固定套311,呈圆筒形设置,包括容纳腔312,容纳腔312的开口端部沿周向外侧呈圆环状延伸,并与第一面板11抵接;

第一插座313设置在容纳腔312内,与插座固定套311固定连接,包括与容纳腔312同向开口设置的第一腔体314,第一腔体314的开口端部沿周向内侧沿伸,可以卡合限位调节件。作为可变换的实施方式,插座固定套311可以与第一插座313一体成型设置,且可以不设置间隙。

此外,轴套结构31还包括拉断螺栓315,拉断螺栓315一端穿过插座固定套311,与第一插座313固定连接,在连接位置设置有在过量外力作用下发生断裂的脆裂结构,拉断螺栓315另一端与插座固定套311的外侧面卡合并抵接。

拉断螺栓315的设置一方面可以将第一插座313有效固定在插座固定套311上,另一方面,由于轴芯结构会在锁紧件3处于锁止状态时,与第一插座313上第一腔体314卡合,拉断螺栓315可以在第一面板11和第二面板21需要紧急解锁时,在外力作用下与第一插座313分离,轴芯结构连带第一插座313脱离插座固定套311,实现解锁。这样设置提供了一种新的解锁形式,在通过第二弹性件323调节解锁的方式失效后可以作为备选方案实施,提高了方案的灵活性。

作为可变换的实施方式,拉断螺栓315可以不设置,或脆裂结构可以替换为稳固结构。

锁紧套321包括轴腔324,轴腔324为柱形长孔,沿长度方向设置在锁紧套321内的中部,锁紧套321外壁上还设置有若干沿同一位置周向间隔设置的容纳孔325以及抵接件322,容纳孔325连通轴腔324,并与锁紧套321朝向轴套结构31的一端相邻设置。

限位调节件包括:锁紧销326、限位块327以及挡板328和第二弹性件323。

若干限位块327,对应设置在容纳孔325中;

锁紧销326,呈长柱形,设置在轴腔324内,与轴腔324的内壁贴合抵接,可以在第二弹性件323的作用下相对轴腔324内壁的滑动运动,锁紧销326靠近轴套结构31的一端直径小于轴腔324内径,沿径向与轴腔324的内壁间隔设置,此端可以随锁紧销326运动至容纳孔325位置,并使得限位块327向内滑落至该端部位置,降低限位块327突出于锁紧套321的距离,可以使轴芯结构32脱离轴套结构31,实现解锁。作为可变换的实施方式,直径小于轴腔324内径的部分锁紧销326可以不设置在端部位置。

在本实施例中,限位块327呈球形设置,且大于锁紧套321的壁厚,具体为钢珠。在限位调节件实现锁定或解锁的过程中,限位块327可能会与容纳孔325、锁紧销326以及第一腔体314进行抵接或发生摩擦,当限位块327为球体,一方面在运动过程中,由滑动摩擦变为滚动摩擦,降低了摩擦阻力,提高了限位块327运动的灵活度,避免出现摩擦噪声等问题,另一方面,球体的设置,在与各个结构配合过程中,发生磨损部位不断变化,降低了运动磨损,限位调节件锁扣结构的使用寿命。此外,这样设置使得锁紧件3为球锁结构,锁紧方式简单易行。

挡板328设置在轴腔324背向轴套结构31的一端,与锁紧套321固定连接,挡板328上还设置有过孔结构,锁紧销326的背向轴套结构31的一端沿径向与轴腔324的内壁间隔设置,并穿过过孔结构;

第二弹性件323套合在直径小于轴腔324内径的另一端锁紧销326上,并与挡板328抵接。作为可变换的实施方式,第二弹性件323还可以不设置,通过设置限位件可以手动实现锁紧销326的位移和固定,进而实现对锁紧件3的控制。

在本实施例中,第一面板11与第二面板21内设置有吹除空腔7,第一液路通道12和第二液路通道22的连接位置,第一气路通道13和第二气路通道23的连接位置设置在吹除空腔7内,锁紧件3穿过吹除空腔7,第二面板21上设置有与吹除空腔7连通的气路吹除口71,气路吹除口71适于向吹除空腔7中通入干燥气体,具体为气压略大于大气压的惰性气体,如氮气或氦气等,作为可变换的实施方式,气路吹除口71也可以设置在第一面板11上,或两面板同时设置。

在第一面板11和第二面板21的组合体内部设置吹除空腔7,且将各结构的连接位置设置在吹除空腔7内,并在空腔内吹入干燥气体,这样设置避免了当输送料液为低温液体时,空气进入第一面板11与第二面板21连接位置间隙,水蒸气在此发生凝结或结冰,提高了连接器工作的稳定性,解决了凝结水带来的锈蚀和结冰带来的额外负荷的问题,实现了气封吹除。在本实施例中,两个气路吹除口71沿第一液路通道12周向均匀分布。

第一面板11与第二面板21的组合体内还设置有环形密封件8,环形密封件8设置在吹除空腔7外侧。通过在吹除空腔7的外侧设置环形密封件8,实现了对吹除空腔7的补充密封,避免外界带有水蒸气的气体进入吹除空腔7中。

此外,第二液路通道22上设置有液路吹除口223。液路吹除口223的设置,可以在液路通道内未通入料液时,通过对不同实验气体的通入,实现对液路通道内气密性等方面的检查,提高了连接器设置的可靠性。

第一液路通道12、第二液路通道22、第一气路通道13与第二气路通道23外壁周侧设置有隔热结构。在本实施例中,各个液路通道周侧设置有发泡隔热结构,各个气路通道沿周侧包覆设置闭孔海绵。作为可变化的实施方式,各通道周侧还可以设置其他种类的隔热结构,如橡塑保温结构等,隔热结构的设置,提高装置的隔热性能,减少料液和输送气体的温度变化,减少料液和输送气体的热量或冷量的损失。

本实施例中,还提供一种低温火箭系统,包括箭体、加注供气系统和上述的连接器,连接器用于连接箭体和加注供气系统,并向箭体加注低温推进剂。具体的,第一连接结构1设置在箭体上,第二连接结构2设置在加注供气系统上,且均通过榫槽面法兰和螺栓分别连接箭上加注管路和地面加注管路。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种连接器和低温火箭系统

- 一种连接器和低温火箭系统