用于高功率密度汽车电机的冷却系统

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于新能源汽车电机技术领域,涉及一种用于高功率密度汽车电机的冷却系统。

背景技术

目前,伴随着新能源汽车普及程度的提高以及国家的大力扶持,新能源汽车用电机的发展也受到国内外研究机构、高校、企业等多方重视。驱动电机的功率密度、转矩密度及体积要求越来越苛刻,而在新能源汽车电机设计中,绕组端部发热是影响电机这些参数的关键影响因素。现阶段,新能源汽车用电机的冷却方式多在电机的壳体内部设置有液冷冷却结构,这种结构主要通过冷却介质从电机机壳的入口流入机壳内部,流经机壳内部的冷却液从机壳吸收定子铁心传递到机壳的热量后,再从机壳出液口流出,进入外部散热器,如此循环冷却电机。

然而,现有的冷却系统中,电机绕组端部仅通过与铁芯间的接触热传导来散热,这种冷却系统在研发高功率密度汽车电机的过程中无法适应,影响电机使用寿命。

因此,有必要研究一种用于高功率密度汽车电机的冷却系统来解决上述的一个或多个技术问题。

发明内容

为解决上述至少一个技术问题,申请人研究发现,在研发高功率密度汽车电机过程中,随着功率密度、转矩密度的进一步提高,电机定子绕组端部的温度呈现出相对于定子铁心内部绕组温度高很多的现象,这直接限制了电机的功率密度与转矩密度的进一步提升。同时,由于电机定子绕组端部靠近轴承,过多的热量传递至轴承端进而影响轴承使用寿命。

基于上述研究发现,根据本发明一方面,提供了一种用于高功率密度汽车电机的冷却系统,其特征在于包括:

电机外壳,容纳有定子单元和转子单元,所述定子单元包括铁芯和绕设于所述铁芯的绕组,所述绕组具有第一端部和第二端部;

第一冷却通道,沿周向螺旋设置于所述电机外壳,且具有入口和出口;

第一端部冷却结构,设置于所述电机外壳的内壁且与所述第一冷却通道的入口相通;以及

第二端部冷却结构,设置于所述电机外壳的内壁且与所述第一冷却通道的出口相通;

其中,所述第一端部冷却结构和第二端部冷却结构分别邻接所述绕组的第一端部和第二端部,用于对所述绕组的第一端部和第二端部散热并防止所述绕组的第一端部和第二端部的热量传递至电机轴承。

根据本发明又一方面,所述第一端部冷却结构设置有第一中空部,第一中空部与所述入口相通;所述第二端部冷却结构设置有第二中空部,第二中空部与所述第一冷却通道的出口相通。

根据本发明又一方面,所述绕组为铜线。

根据本发明又一方面,所述铜线之间灌封有导热绝缘胶。

根据本发明又一方面,第一端部冷却结构包括:凸出部,与所述电机外壳的内壁一体形成;扣接部,扣接于所述凸出部;以及密封圈,设置于所述凸出部和扣接部之间。

根据本发明又一方面,所述第一端部冷却结构的宽度与所述绕组的第一端部的宽度相适应。

根据本发明又一方面,所述第二端部冷却结构包括:扣接件,扣接于所述电机外壳的内壁;以及密封圈,设置于所述内壁和扣接件之间。

根据本发明又一方面,所述第二端部冷却结构的宽度小于所述绕组的第二端部的宽度;所述绕组的第二端部设置有电机引出线至电机外部。

本发明可以获得以下一个或多个技术效果:

设计结构简单,适应高功率密度汽车电机;有效降低了电机绕组端部的温度;提高了电机绕组端部的散热效率;阻断了电机绕组端部热量向轴承端传递;提高了轴承以及整个电机的使用寿命。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

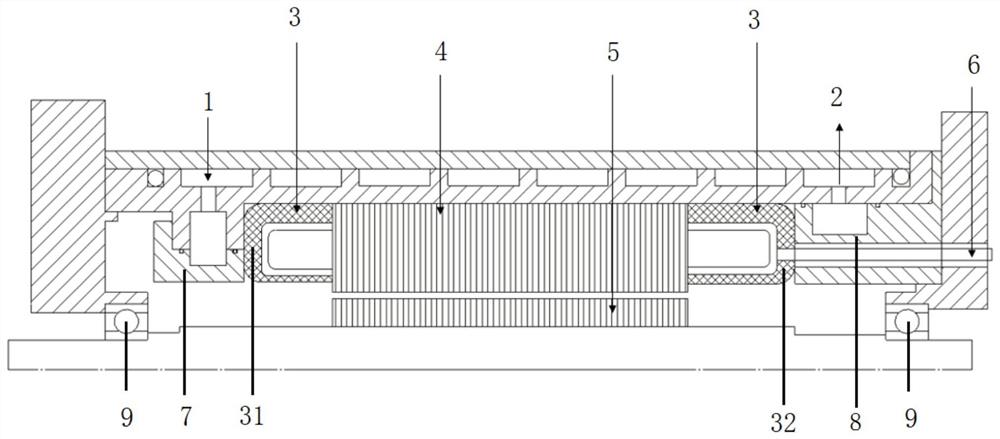

图1为根据本发明的一种优选实施例的用于高功率密度汽车电机的冷却系统的断面结构示意图。

图2为图1中的部分结构放大图。

具体实施方式

下面结合附图,通过优选实施例来描述本发明的最佳实施方式,这里的具体实施方式在于详细地说明本发明,而不应理解为对本发明的限制,在不脱离本发明的精神和实质范围的情况下,可以做出各种变形和修改,这些都应包含在本发明的保护范围之内。

申请人研究发现,在研发高功率密度汽车电机过程中,随着功率密度、转矩密度的进一步提高,电机定子绕组端部的温度呈现出相对于定子铁心内部绕组温度高很多的现象,这直接限制了电机的功率密度与转矩密度的进一步提升。同时,由于电机定子绕组端部靠近轴承,过多的热量传递至轴承端进而影响轴承使用寿命。

基于上述研究发现,根据本发明一种优选实施方式,参见图1-2,提供了一种用于高功率密度汽车电机的冷却系统,其特征在于包括:

电机外壳,容纳有定子单元和转子单元,所述定子单元包括铁芯4和绕设于所述铁芯的绕组3,所述绕组具有第一端部31和第二端部32;

第一冷却通道,沿周向螺旋设置于所述电机外壳,且具有入口1和出口2;

第一端部冷却结构7,设置于所述电机外壳的内壁且与所述第一冷却通道的入口1相通;以及

第二端部冷却结构8,设置于所述电机外壳的内壁且与所述第一冷却通道的出口2相通;

其中,所述第一端部冷却结构7和第二端部冷却结构8分别邻接所述绕组的第一端部31和第二端部32,用于对所述绕组的第一端部和第二端部散热并防止所述绕组的第一端部和第二端部的热量传递至电机轴承9。

优选地,电机外壳设置有入口(入液口)1和出口(出液口)2,分别设置于电机外壳的两端。第一冷却通道连接所述入口1和出口2。优选地,第一冷却通道为绕电机外壳周向设置的螺旋形通道,例如从入口1周向螺旋延伸至出口2。

根据本发明又一优选实施方式,参见图2,所述第一端部冷却结构7设置有第一中空部74,第一中空部74与所述入口1相通;所述第二端部冷却结构8设置有第二中空部,第二中空部与所述第一冷却通道的出口2相通。

根据本发明又一优选实施方式,所述绕组3为铜线。转子铁芯5与定子铁芯4相对设置。电机引出线6邻近第二端部冷却结构8设置。

根据本发明又一优选实施方式,所述铜线之间灌封有导热绝缘胶。

根据本发明又一优选实施方式,第一端部冷却结构7包括:凸出部71,与所述电机外壳的内壁一体形成;扣接部72,扣接于所述凸出部71;以及密封圈73,设置于所述凸出部71和扣接部72之间。

根据本发明又一优选实施方式,所述第一端部冷却结构7的宽度d与所述绕组的第一端部31的宽度D相适应。宽度d优选略小于宽度D或基本等于宽度D。

根据本发明又一优选实施方式,参见图1,所述第二端部冷却结构8包括:扣接件,扣接于所述电机外壳的内壁;以及密封圈,设置于所述内壁和扣接件之间。

根据本发明又一优选实施方式,所述第二端部冷却结构的宽度小于所述绕组的第二端部的宽度。优选地,所述绕组的第二端部设置有电机引出线6至电机外部。

优选地,电机定子铁芯绕好铜线后,需对其进行灌封处理,保证灌封材料在压力作用下,将铜线间的空隙填满,这样不仅可以保证线与线之间的绝缘,同时,由于空气的导热系数并没有灌封胶的导热系数高,而且这样灌封后,还能增加铜线发热时向外传递热量的能力。在此基础上,可以在完全满足定子线圈需要的安全电气间隙与爬电距离。这时,对端部增加环形冷却水道设计。此水道的入液口与机壳的入液口相通,出液口直接进入壳体冷却通道。电机定子绕组的出线端与非出线端同时增加此冷却结构。

优选地,电机绕线后,通过灌封工艺代替浸漆工艺,同时,紧贴绕组端部设计环形冷却流道。

本发明可以获得以下一个或多个技术效果:

设计结构简单,适应高功率密度汽车电机;有效降低了电机绕组端部的温度;提高了电机绕组端部的散热效率;阻断了电机绕组端部热量向轴承端传递;提高了轴承以及整个电极的使用寿命。

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

- 用于高功率密度汽车电机的冷却系统

- 一种高功率密度电动汽车电机