光成像材料及使用方法和相应的部件承载件及其制造方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及一种光成像材料、使用方法、制造部件承载件的方法以及部件承载件。

背景技术

在配备有一个或多个电子部件的部件承载件的产品功能不断增长、并且这样的部件的小型化增加、以及待安装在部件承载件(诸如印刷电路板)上或者待嵌入部件承载件的部件的数量增多的背景下,采用了越来越强大的阵列部件或具有若干部件的封装件,这些阵列部件或封装件具有多个触点或连接部,在这些触点之间具有更小的间隔。同时,部件承载件应是机械上稳健并且电气上可靠的,以便即使在恶劣条件下也是可操作的。

特别地,形成具有准确限定的导电结构的部件承载件是个问题。

发明内容

可能需要提供具有准确限定的导电结构的部件承载件。

根据本发明的一种示例性实施方式,提供了一种用于对部件承载件进行图案化的光成像材料,其中所述光成像材料包括光成像基体,以及在所述基体中的、用于使所述光成像材料钢化的加强颗粒(stiffening particle)。

根据本发明的另一种示例性实施方式,使用具有上述特征的光成像材料来形成部件承载件的图案化的导电结构(特别是用于细线图案化)。

根据本发明的又一种示例性实施方式,提供了一种制造部件承载件的方法,其中所述方法包括提供包括至少一个电绝缘层结构和至少一个导电层结构的叠置件,在所述叠置件上形成具有上述特征的光成像材料的层,通过用电磁辐射进行辐照并且随后进行蚀刻而在所述光成像材料的层中形成至少一个凹部,并且至少部分地用导电结构填充所述至少一个凹部。

根据本发明的另一种示例性实施方式,提供了一种部件承载件,其中所述部件承载件包括:叠置件和导电结构,所述叠置件包括至少一个导电层结构和至少一个电绝缘层结构,所述导电结构被构造成多个迹线,每个迹线具有横向宽度和竖向高度,并且每个迹线并排形成在所述叠置件上,迹线之间具有横向间距,其中所述间距(特别是最小间距)小于3μm,其中所述高度大于3μm,并且其中所述高度与所述宽度之间的比率大于1。

根据本发明的另一种示例性实施方式,提供了一种部件承载件,其中所述部件承载件包括叠置件和导电结构,所述叠置件包括至少一个导电层结构和至少一个电绝缘层结构,所述导电结构被构造成柱,所述柱所述叠置件上并且具有竖向高度和横向宽度,所述竖向高度大于50μm且所述横向宽度大于30μm。

在本申请的上下文中,术语“部件承载件”可以特别地表示能够容纳其上和/或其中的一个或多个部件以提供机械支撑和/或电连接的任何支撑结构。换言之,部件承载件可以被构造成用于部件的机械和/或电承载件。特别地,部件承载件可以是印刷电路板、有机中介层和集成电路(Integrated circuit,IC)基板中的一种。部件承载件还可以是组合了上述类型的部件承载件中的不同部件承载件的混合板。

在本申请的上下文中,术语“叠置件”可以特别地表示平行地一个安装在另一个的顶部上的多个平面层结构的布置。

在本申请的上下文中,术语“层结构”可以特别地表示共同平面内的多个非连续的岛、图案化层或连续层。

在本申请的上下文中,术语“光成像材料”可以特别地表示可以附接至叠置件并且可以通过用电磁辐射进行辐照之后进行蚀刻工序(特别是湿蚀刻)而图案化的材料。这种光成像材料还可以用于通过将导电材料沉积在图案化的光成像材料之间的一个或多个间隙中而形成图案化的导电结构。

在本申请的上下文中,术语“光成像基体”可以特别地表示在用电磁辐射诸如光进行辐照时可以进行化学改性的材料。光成像基体的所述化学改性可以允许通过蚀刻工序(特别是湿蚀刻工序)选择性地去除改性材料而不是非改性材料,或者去除非改性材料而不是改性材料。结果,由光成像基体和加强颗粒组成的光成像材料可以被图案化。

在本申请的上下文中,术语“加强颗粒”可以特别地表示如下颗粒:所述颗粒尺寸均匀或不均匀、和/或由与单独的光成像基体相比具有增加由光成像基体和加强颗粒组成的光成像材料的刚度、稳健性或稳定性的特性的材料制成。因而,通过将加强颗粒添加至光成像基体,作为整体的光成像材料可以变得在机械上更加稳健。结果,与没有加强颗粒的光成像材料相比,这种光成像材料可以更准确、可靠、可预测和可再现的方式进行图案化。

根据本发明的一种示例性实施方式,提供了一种光成像材料,所述光成像材料包括光成像基体与用于增加光成像材料的刚度的加强颗粒的混合物。由此,在对光成像材料进行图案化之后,图案化的光成像材料的剩余材料具有更精确限定的结构,允许使用图案化的光成像材料作为用于沉积金属材料的准确掩模。因而,可以可靠地防止例如形成在图案化的光成像材料的子结构之间的间隙中的导电迹线和/或柱具有未限定的形状或者无意地彼此连接。因而,通过使光成像材料得益于加强颗粒而钢化,可以制造带有在具有明确特性的表面上的导电结构的部件承载件。特别地,通过本发明的示例性实施方式,可以使这种导电迹线的线间距比更小且更准确。在其他示例性应用中,得益于适当地限定了光成像材料的由加强颗粒机械地增强或加固的图案化的子结构,一个或多个导电桩或柱(特别是铜柱)可以形成为具有显著改善的精度。

非常有利地,增加光成像材料诸如干膜的刚度可以使得能够生产与使用传统方法相比具有细线间距比(尤其是5μm/5μm及以下)并且具有更高的铜厚度的部件承载件。因而,本发明的示例性实施方式可以允许在保持适当铜厚度的同时实现更高的互连密度。光成像材料中的加强颗粒可以因此非常适合于在部件承载件制造期间进行细线结构化。根据优选实施方式,可以有利地使用尺寸在亚微米范围内的加强颗粒。还优选地,所述加强颗粒可以对于紫外线(ultraviolet,UV)辐射是透明的,以便允许在对光成像材料进行图案化期间对光成像基体进行UV处理,而没有由于加强颗粒的过度UV吸收和/或反射而削弱图案化精度的风险。

在下文中,将解释光成像材料、方法和部件承载件的另外的示例性实施方式。

在一种优选实施方式中,光成像材料是带有固态基体的干膜。优选地,作为整体的光成像材料处于固态相。在这种情况下,光成像材料可以被用作干膜,该干膜可以层压在层叠置件上以进行后续层压,用于图案化目的以及用于随后进一步形成导电结构。得益于光成像材料中的加强颗粒,由于增加了机械稳定性,光成像材料的图案化可以以更高的精度实施。

在一种实施方式中,干膜的厚度在介于0.5μm与10μm之间的范围内,特别是在介于3μm与10μm之间的范围内。这种干膜的厚度已经被证明适合于确保光成像材料的适当图案化。

在另一种实施方式中,基体是液态的。在这样的可替代实施方式中,基体可以是液态的,使得在制造期间可以将作为整体的光成像材料作为悬浮液施加至部件承载件的叠置件。带有固态加强颗粒的液态光成像基体可以然后固化并且随后图案化。还是在液态或粘性的光成像材料的情况下,添加加强颗粒可以显著改善形成所述光成像材料的图案的准确度,其可以用作用于形成带有逆轮廓的图案化的导电结构的掩模。

在一种实施方式中,颗粒对于光辐射是透明的。更准确地,辐照到光成像材料上以对光成像材料进行图案化的电磁辐射可以被配置成诱导光成像基体的化学反应以选择性地对光成像基体的被辐照的部分进行化学改性。非常有利地,加强颗粒对于光辐射是透明的。通过采取该措施,可以确保:出于图案化目的而对光成像材料进行辐照不会因加强颗粒的存在而受到干扰或恶化。优选地,加强颗粒对于光辐射是光学透明的,即允许可见范围以及还有近UV范围内的电磁辐射基本上通过加强颗粒,而没有显著的强度减少。这可以确保:光成像基体的被辐照的部分可以在例如层型光成像材料的整个厚度上进行化学改性。

在一种实施方式中,颗粒基本上是UV透明的,基本上对于可见光是透明的,和/或基本上在340nm到410nm的波长范围内是透明的。因而,可以特定地在与用于对光成像材料进行图案化的电磁辐射相对应的波长范围内调整加强颗粒的光学透明度。

在一种实施方式中,加强颗粒可以吸收电磁辐射的一部分,但是不反射电磁辐射。因而,加强颗粒对电磁辐射的适度吸收仍然可以是可接受的,特别是当光成像材料具有足够小的厚度时。然而,加强颗粒对电磁辐射的反射应该是弱的,以防止电磁辐射散射到光成像材料的、可能会使图案化过程的准确度恶化的不希望区域。

在一种实施方式中,加强颗粒(特别是其至少90%)的尺寸小于300nm,特别是小于100nm。因而,加强颗粒可以在亚微米范围内,并且可以是纳米颗粒。例如,至少80%、优选地至少90%的加强颗粒的尺寸可以在介于10nm与300nm之间的范围内。

在一种实施方式中,基体包含有机材料,当用UV光、可见光和/或在340nm到410nm的波长范围内的电磁辐射来辐照该有机材料时,该有机材料聚合和/或交联。聚合可以定义为单体分子形成聚合物链或三维网络的反应。固化可以定义为聚合物材料发生增韧或硬化的过程,该过程可以是由(特别是已经存在的)聚合物链的交联引起的。许多光聚合物在显影(development)过程中固化。因此,在加强颗粒基本上是光学透明的波长范围内,基体可以例如通过所述电磁辐射、通过聚合而进行特定的和选择性的化学改性。这可以允许将先前基本上均匀的光成像材料转换成具有不同的化学特性的区域,这可以用于选择性地对光成像材料进行图案化的目的。然后,可以将图案化的光成像材料用作用于沉积导电材料的掩模。

在一种实施方案中,加强颗粒包括氧化铝(Al

在一种实施方式中,光成像材料包括体积百分比介于20%与80%之间的加强颗粒。优选地,光成像材料可以包括体积百分比介于40%与80%之间的加强颗粒。这是在为了提高准确度而对光成像材料进行适当钢化与通过用电磁辐射进行辐照来选择性地对光成像材料进行化学改性的能力之间的适当折中。

在一种实施方式中,该方法包括在填充之后去除光成像材料。例如,可以通过剥离图案化的光成像材料、例如通过将其从部件承载件剥落来完成在使用之后从部件承载件去除图案化的光成像材料。

在一种实施方式中,该方法包括至少部分地在导电材料的晶种层上形成光成像材料的层。例如,可以优选地首先实施无电沉积过程,从而在叠置件的表面上形成薄的铜晶种层。晶种层的厚度可以例如为0.5μm。然而,晶种层的厚度也可以在1μm以上,和/或还可以提供若干累积的晶种层。例如,晶种层的厚度或多个晶种层的累积厚度可以在介于0.5μm与5μm之间的范围内。当提供多个晶种层时,它们可以包括有机(例如聚合物)层、钯层和/或铜层。晶种层的形成可以促进随后的电镀过程。

在一种实施方式中,该方法包括在光成像材料的至少一个凹部中的晶种层的一个或多个暴露部分上选择性地形成(一个或多个)导电结构,特别是通过电镀来形成。在对光成像材料进行图案化并且由此暴露晶种层的一个或多个部分之后,可以通过暴露的晶种层的存在而显著简化用于形成(一个或多个)导电结构的导电材料的沉积。

在一种实施方式中,该方法包括在形成(一个或多个)导电结构之后去除光成像材料,以便由此暴露晶种层的至少一个另外的部分,并且在此之后去除晶种层的暴露的所述至少一个另外的部分。为了电分离仍通过晶种层成一体地连接的多个导电结构,可以简单地蚀刻掉晶种层(以及任选地导电结构的薄的表面部分)。

在一种实施方式中,导电迹线之间的间距小于2μm。它们的高度可以大于5μm。高度与宽度之间的比可以大于2。特别地,间距小于2μm、高度大于5μm和高宽之间的比大于2的组合允许使用所获得的导电结构作为具有极小的线间距比的导电迹线。因而,这种部件承载件非常适合于现代PCB和IC基板应用。

在一种实施方式中,迹线之间的间隙的宽度可以不大于5μm,特别是不大于4μm。因而,可以使用根据本发明的示例性实施方式的光成像材料获得非常小的线/间距比。

在一种实施方式中,构造为迹线或构造为柱的导电结构的侧壁具有大于50nm,特别是大于100nm,更特别地是在介于50nm与200nm之间的范围内的粗糙度Ra。已经证明,获得(一个或多个)导电结构的侧壁的相对较大的粗糙度,作为具有嵌入在光成像基体中的加强颗粒的颗粒光成像材料的指纹(fingerprint)。表面的粗糙度可以限定为并且测量为中心线平均高度Ra。Ra是轮廓距中心线的所有距离的算术平均值。例如,粗糙度Ra的测量或测定可以根据DIN EN ISO 4287:2010(其为德国工业标准)来进行。

在一种实施方式中,柱的竖向高度在介于50μm与150μm之间的范围内。柱的横向宽度可以在介于50μm与80μm之间的范围内。柱的竖向高度与横向宽度之间的比率可以大于1,特别是大于2。已经证明,特别是竖向高度在介于50μm与150μm之间的范围内、横向宽度在介于50μm与80μm之间的范围内以及高宽比大于1或甚至大于2的组合,完美地适合于在尺寸限定方面以高的准确度形成铜柱。

在一种实施方式中,部件承载件包括至少一个电绝缘层结构和至少一个导电层结构的叠置件。例如,部件承载件可以是所提及的(一个或多个)电绝缘层结构和(一个或多个)导电层结构的层压件,其特别是通过施加机械压力(如果需要由热能支撑)而形成的。所提及的叠置件可以提供板形部件承载件,该板形部件承载件能够为另外的部件提供大的安装表面并且仍非常薄且紧凑。

在一种实施方式中,部件承载件被成形为板。这有助于紧凑设计,其中部件承载件仍为在部件承载件上安装部件提供了大的基底。此外,特别是作为嵌入式电子部件的示例的裸管芯,得益于其厚度小,可以方便地嵌入到诸如印刷电路板之类的薄板中。

在一种实施方式中,部件承载件构造成由印刷电路板和基板(特别是IC基板)组成的组中的一者。

在本申请的上下文中,术语“印刷电路板”(PCB)可以特别地表示通过将若干导电层结构与若干电绝缘层结构进行层压(例如通过施加压力和/或热能)而形成的部件承载件(其可以为板形的(即平面的)、三维弯曲的(例如,当使用3D打印制造时)或者其可以具有任何其他形状)。作为PCB技术的优选材料,导电层结构由铜制成,而电绝缘层结构可以包括树脂和/或玻璃纤维,所谓的预浸料,诸如FR4材料。各种导电层结构可以通过如下过程以期望的方式彼此连接:(例如通过蚀刻(例如湿蚀刻和/或干蚀刻)、激光钻孔或机械钻孔)形成穿过层压件的通孔并且通过用导电材料(特别是铜)填充这些通孔,由此形成作为通孔连接部的过孔。除了可以嵌入在印刷电路板中的一个或多个部件之外,印刷电路板通常被构造成用于在板形的印刷电路板的一个表面或两个相反的表面上容纳一个或多个部件。它们可以通过焊接连接至相应的主表面。PCB的介电部分可以由带有增强纤维(诸如玻璃纤维)的树脂组成。

在本申请的上下文中,术语“基板”可以特别地表示小的部件承载件。与PCB相比,基板可以是相对较小的部件承载件,可以在其上安装一个或多个部件并且这些部件可以充当一个或多个芯片和另外的PCB之间的连接介质。例如,基板可以具有与待安装在其上的部件(特别是电子部件)的尺寸基本上相同的尺寸(例如,在芯片尺寸封装(Chip SizePackage,CSP)的情况下)。更具体地,基板可以被理解为用于电连接或电网络的承载件,以及与印刷电路板(PCB)相当的部件承载件,但是具有相对更高密度的横向和/或竖向布置的连接。横向连接部是例如导电路径,而竖向连接部可以是例如钻孔。这些横向和/或竖向连接部布置在基板内,并且可以用于提供(特别是IC芯片的)所容置的部件或未容置的部件(诸如裸管芯)与印刷电路板或中间印刷电路板的电连接和/或机械连接。因而,术语“基板”还包括“IC基板”。基板的介电部分可以由带有增强球(诸如玻璃球)的树脂组成。

基板或中介层可以至少包括玻璃、硅、陶瓷和/或有机材料(如树脂)的层或者基板或中介层可以至少由玻璃、硅、陶瓷和/或有机材料(如树脂)的层组成。基板或中介层还可以包括光成像或干蚀刻有机材料,如环氧基积层(增强Build-Up)膜或聚合物复合物,如聚酰亚胺、聚苯并恶唑(polybenzoxazole)或苯并环丁烯官能化聚合物(benzocyclobutene-functionalized polymer)。

在一种实施方式中,至少一个电绝缘层结构包括由树脂(诸如增强树脂或非增强树脂,例如环氧树脂或双马来酰亚胺三嗪树脂,更特别地为FR-4或FR-5),氰酸酯树脂,聚苯衍生物,玻璃(特别是玻璃纤维、玻璃球、多层玻璃、玻璃状材料),预浸材料,光成像介电材料,聚酰亚胺,聚酰胺,液晶聚合物(liquid crystal polymer,LCP),环氧基积层膜,聚四氟乙烯(polytetrafluoroethylene,PTFE,特氟隆),陶瓷和金属氧化物组成的组中的至少一者。也可以使用例如由玻璃(多层玻璃)制成的增强结构,诸如网状物、纤维或球。尽管通常优选的是预浸料(诸如FR4)或环氧基积层膜或光成像介电材料,但是也可以使用其他材料。对于高频应用,可以在部件承载件中实施高频材料诸如聚四氟乙烯、液晶聚合物和/或氰酸酯树脂作为电绝缘层结构。

在一种实施方式中,至少一个导电层结构包括由铜、铝、镍、银、金、钯和钨组成的组中的至少一者。尽管通常优选的是铜,但是其他材料或它们的涂覆形式也是可行的,特别是涂覆有超导材料诸如石墨烯。

在一种实施方式中,部件可以嵌入在叠置件中和/或表面安装在叠置件上。例如,这样的部件可以选自由非导电嵌体、导电嵌体(诸如金属嵌体,优选地包括铜或铝)、传热单元(例如热管)、光导元件(例如光波导或光导体连接)、电子部件或它们的组合所组成的组。例如,所述部件可以是有源电子部件、无源电子部件、电子芯片、存储装置(例如DRAM或其他数据存储器)、滤波器、集成电路、信号处理部件、功率管理部件、光电接口元件、电压转换器(例如DC/DC转换器或AC/DC转换器)、密码部件、发射器和/或接收器、机电换能器、传感器、致动器、微机电系统(microelectromechanical system,MEMS)、微处理器、电容器、电阻器、电感、电池、开关、摄像机、天线、逻辑芯片和能量收集单元。然而,可以在部件承载件中嵌入其他部件。例如,磁性元件可以用作部件。这种磁性元件可以是永磁性元件(诸如铁磁性元件、反铁磁性元件或亚铁磁性元件,例如铁氧体磁芯)或者可以是顺磁元件。然而,该部件也可以是板中板构造的另外的部件承载件(例如印刷电路板、基板或中介层)。部件可以表面安装在叠置件上和/或嵌入在叠置件内部。

在一种实施方式中,部件承载件是层压型部件承载件。在这样的实施方式中,部件承载件是通过施加压力和/或热而叠置并连接在一起的多层结构的复合物。

在处理部件承载件的内部层结构之后,可以用一个或多个另外的电绝缘层结构和/或导电层结构对称或不对称地覆盖(特别是通过层压)处理的层结构的一个表面或两个相反的主表面。换言之,可以继续积层,直到获得所需数量的层为止。

在已经完成形成电绝缘层结构和导电层结构的叠置件之后,可以对所获得的层结构或部件承载件进行表面处理。

特别地,在表面处理方面,可以将电绝缘阻焊剂施用至层叠置件或部件承载件的一个主表面或两个相反的主表面。例如,可以在整个主表面上形成诸如阻焊剂,并且随后对阻焊剂的层进行图案化,以便暴露用于将部件承载件电耦接至电子外围设备的一个或多个导电表面部分。部件承载件的剩余的覆盖有阻焊剂的表面部分可以有效地防止氧化或腐蚀,特别是含有铜的表面部分。

在表面处理方面,还可以选择性地对部件承载件的暴露的导电表面部分实施表面修饰。这种表面修饰可以是在部件承载件的表面上的暴露的导电层结构(诸如焊盘、导电轨迹等,特别是包括铜或由铜组成)上的导电覆盖材料。如果这种暴露的导电层结构未受到保护,则暴露的导电部件承载件材料(特别是铜)可能氧化,使得部件承载件不那么可靠。然后表面修饰可以例如形成为表面安装的部件与部件承载件之间的界面。表面修饰具有如下功能:保护暴露的导电层结构(特别是铜电路),并且使得能够例如通过焊接而实现与一个或多个部件的联接过程。用于表面修饰的适当材料的示例是有机可焊性保护材料(OrganicSolderability Preservative,OSP)、无电镍浸金(Electroless Nickel Immersion Gold,ENIG)、金(特别是硬金)、化学锡、镍-金、镍-钯、无电镍浸钯浸金(Electroless NickelImmersion Palladium Immersion Gold,ENIPIG)等。

根据下文要描述的实施方式的示例,本发明的以上限定的各方面和其他方面是显而易见的,并且参照这些实施方式的示例来进行说明。

附图说明

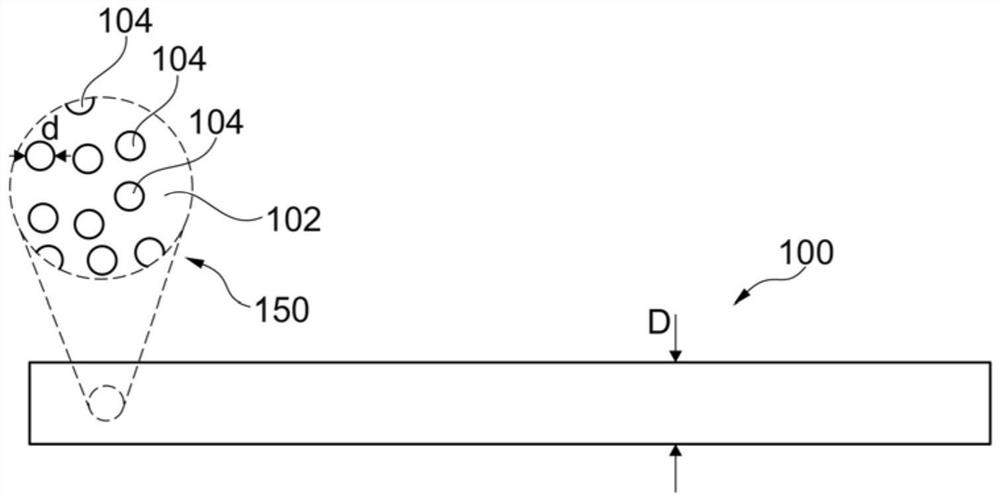

图1例示了根据本发明的示例性实施方式的固态干膜形式的光成像材料的剖视图。

图2例示了带有使用根据本发明的示例性实施方式的光成像材料形成的迹线的部件承载件的剖视图。

图3至图6例示了在实施制造带有使用根据本发明的示例性实施方式的光成像材料形成的柱的部件承载件的方法期间获得的结构的剖视图。

图7至图10例示了在实施制造带有使用光成像材料形成的导电结构的部件承载件的常规方法期间获得的结构的剖视图。

图11和图12例示了在实施根据本发明的示例性实施方式的制造部件承载件的方法期间获得的结构的剖视图。

图13例示了用于制造具有根据本发明的示例性实施方式的加强颗粒的干膜形式的光成像材料的装置。

图14示出了电绝缘层结构和导电层结构的叠置件上的图案化的光成像材料。

图15示出了电绝缘层结构和导电层结构的叠置件上的带有UV吸收加强颗粒的图案化的光成像材料。

图16和图17例示了在实施制造带有使用根据本发明的示例性实施方式的光成像材料形成的柱的部件承载件的方法期间获得的结构的剖视图。

具体实施方式

附图中的图示是示意性的。在不同的附图中,相似或相同的元件具有相同的附图标记。

在参照附图之前,将进一步详细地描述各种示例性实施方式,将基于已经被开发的本发明的示例性实施方式来总结一些基本的考虑因素。

根据本发明的示例性实施方式,可以提供一种包括光成像基体中的加强颗粒的光成像材料。特别地,本发明的示例性实施方式可以提供一种钢化的干膜,以用于精确限定诸如印刷电路板(PCB)之类的部件承载件的导电结构。

常规地,同时获得细线间距和足够高的铜厚是一种挑战。干膜在部件承载件的导电迹线的形成期间起着重要的作用。在处理期间,干膜可能经受由处理流体产生的高作用力。由于迹线之间的细间距,暴露的部分可能弯曲并且产生缺陷。所述缺陷中的一种是干膜抗蚀剂可能变形。这可能导致干膜的不同部分粘在一起。描述性地说,常规地可能发生高剪切力,该高剪切力引起光成像干膜的图案化部分的变形。

根据本发明的一种示例性实施方式,可以通过增加光成像材料的刚度来部分地或完全地克服所描述的关于干膜抗蚀剂处理的问题。这可以通过将(例如非光成像)加强颗粒添加至光成像材料的实际光成像基体中来实现。已经证明,与增加光成像基体的体刚度相比,这种方法明显地更为合适。增加光成像基体的体刚度的方法可以改变所涉及的化学性质,这继而可以对光成像材料的显影质量产生影响,并且因此对所制造的导电迹线的准确性产生影响。此外,可能难以找到改性的化学方程式,以获得增加的光成像基体自身的刚度,而同时避免对处理特性(诸如处理温度等)的不期望的影响。根据本发明的一种示例性实施方式,通过将加强颗粒添加至(例如常规的)光成像基体,加强颗粒可以在其钢化功能方面被调整或优化,以符合由处理流体(诸如湿蚀刻剂)产生的高作用力。更有利地,光成像基体可以在适当并且准确地光成像方面被单独地调整或优化,而无需考虑在设计光成像基体期间的钢化方面的边界条件。根据本发明的一种示例性实施方式,可以因而通过提供包括光成像基体和基体中的加强颗粒的复合材料来克服在保持迹线中足够的导电材料的同时进行细线图案化方面的上述问题。

根据本发明的一种示例性实施方式,关于制造实现为干膜的光成像光材料,这可以涉及将干膜提供为宽料(wide stock),例如提供为约两米宽的网状物。可以将抗蚀剂从溶液涂覆在聚酯支承体(support)上,干燥,并且然后在将宽料卷为成卷的干膜(其可以例如几百米长)之前用聚乙烯箔涂覆。此外,加强颗粒形式的填料可以包含在上述溶液中,以便由此获得刚度增加的光成像材料。

关于填料对刚度的贡献,人们相信,所述刚度从较少填充的材料(例如38体积%)逐渐地并且线性地增加至较多填充的材料(例如70体积%)。在方程式方面,光成像复合材料的杨氏模量E可以基于具有部分体积V的单独组分(即,光成像聚合物基体和加强颗粒)的杨氏模量来进行计算或至少进行估计:

E(复合物)=(V(颗粒)*E(颗粒)+V(聚合物)*E(聚合物))/(V(总))

优选地,所述方程式的各个参数值满足以下条件中的一个、部分或全部条件:

E(颗粒)>>E(聚合物)

E(颗粒)>150Gpa

E(聚合物)<3GPa

人们相信,采取这些措施中的一者或多者可以增加本发明的示例性实施方式所获得的光成像材料的抗应力性。

一般来说,在曝光之后干膜固化度可以是大约60~70%。此外人们相信,当添加了UV透明加强颗粒(例如纳米填料)时,固化度可以更高。这可以对用于对光成像材料进行图案化的电磁辐射束的束能产生影响。

根据本发明的一种示例性实施方式,加强颗粒(例如纳米二氧化硅和/或纳米氧化铝颗粒形式的加强颗粒)可以嵌入聚合物基体,例如聚氨酯(polyurethane,PU)基体,作为光成像材料的光成像基体的示例。人们相信,这可能导致本发明的示例性实施方式的纳米复合型光成像材料的机械特性和热特性的显著改善。已经观察到,在PU基体中掺入1%的纳米氧化铝,拉伸强度改善50%左右。对于纳米二氧化硅,在相同浓度下,改善41%左右。此外,随着水分的吸收,PU树脂的热特性和机械特性下降。此外观察到,随着纳米颗粒的掺入,在存在吸收的水分时,复合物的机械特性和热特性比PU基体的机械特性和热特性有所改善。

此外人们相信,通过本发明的示例性实施方式,可以获得具有薄的粘合层(adhesion)的适当高宽比的图案化。膨胀问题可能会由于不膨胀或至少不以显著方式膨胀的加强颗粒或填料的贡献而减少。

在根据本发明的示例性实施方式的干膜制造方面,可以添加至光成像聚合物基体的高度合适的加强颗粒可以由三氢化铝(aluminum trihydride)制成。所述材料对于UV是透明的。例如,所述加强颗粒可以以亚微米尺寸(例如具有从5nm到200nm的范围内的优选尺寸)添加。优选地,根据本发明的示例性实施方式的光成像材料的所述加强颗粒的浓度可以在从体积百分比10%到体积百分比50%的范围内。

例如,用于加强颗粒的适当材料是BaSO

常规地,干膜显影是通过以下来完成的:在干膜上喷涂湿蚀刻剂,以便去除干膜的选择性暴露(或可替代地选择性非暴露)的部分。然而,已经证明,喷涂蚀刻液体可能使干膜变形,这当要形成的导电迹线非常靠近时可能特别成问题。描述性地说,由液体引发的剪切力可能会使显影的常规干膜变形。这可能会导致导电迹线未限定,或者甚至更严重的无意的彼此连接。这样的问题特别是当迹线之间的距离变得小至1μm到10μm甚至更小时发生。干膜的典型厚度为3μm到10μm,或者甚至更低(例如0.5μm到10μm)。因而,已经证明,由于不希望的干膜变形和类似现象,避免部分未限定的迹线是一种挑战。

根据本发明的一种示例性实施方式,提供了一种光成像材料,优选地实现为干膜,该光成像材料包括增加光成像材料的刚度或刚性的填料或加强颗粒。非常有利地,所述加强颗粒可以是UV透明的,使得它们不吸收在对光成像材料进行图案化期间使用的电磁辐射。特别地,当加强颗粒的材料不反射UV光,特别是不反射在350nm到400nm之间的波长范围内的UV光时,这可能是有利的。因而,本发明的一种示例性实施方式提供了一种光成像材料(特别是干膜的形式),该光成像材料由光成像基体和光成像基体上和/或光成像基体中的钢化填料组成。光成像基体可以是当被用UV辐射进行辐照时聚合和/或交联的有机材料。填料或加强颗粒,例如由三氢氧化铝(aluminium trihydroxide)制成的填料或加强颗粒,应具有不过度地吸收上述电磁辐射的特性,以及为作为整体的光成像材料提供刚度或刚性的特性。

例如,加强颗粒可以具有球的形状,可以成形为片(flake),可以成形为板(platelet)等。它们可以例如具有体积百分比20%到80%的光成像材料。加强颗粒的尺寸可以优选地小于100nm。在已经根据本发明的示例性实施方式对对应的光成像材料进行图案化之后,可以用导电材料诸如铜填充图案化的光成像材料的凹部。此后,可以剥离干膜,使得留下导电铜结构(例如具有小的线间距比的导电迹线或铜柱)。

图1例示了根据本发明的示例性实施方式的、层状固态干膜形式的光成像材料100的剖视图。如下文所述,光成像材料100可以用于PCB型部件承载件110的细线图案化,特别是用于电迹线形成或铜柱的形成。

在所示的实施方式中,以具有均匀厚度D的层的形式提供光成像材料100。厚度D可以优选地在介于3μm与10μm之间的范围内,例如5μm。

如细节150所例示的,光成像材料100包括光成像基体102和基体102中的加强颗粒104,该加强颗粒用于机械地加强、加固光成像材料100或使光成像材料钢化。

光成像基体102可以包括有机材料,诸如聚合物,该有机材料当用在340nm到410nm之间的特定波长范围内的电磁辐射进行辐照时至少部分地聚合和/或交联。选择性地对光成像基体102的被辐照部分进行化学改性形成了使用光图案来对光成像材料100进行图案化的机会的基础。

有利地,加强颗粒104对于光辐射是透明的,例如可以对于波长为350nm的电磁辐射是光学透明的。利用这样的光学透明性,可以确保:在用适当的电磁辐射进行辐照时,加强颗粒104不会干扰光成像基体102的选择性化学改性。更一般地,加强颗粒104可以在340nm到410nm之间的波长范围内(即在介于蓝光与近紫外线辐射之间的范围内)是光学透明的。虽然加强颗粒104可以在通过大量所述电磁辐射的同时吸收部分电磁辐射,但是加强颗粒104的材料不应反射大量电磁辐射。例如,至少90%的加强颗粒104的尺寸d可以小于300nm,特别是小于100nm,特别是在介于10nm与100nm之间的范围内。例如,加强颗粒104可以由氧化铝或氢氧化铝制成。非常有利地,加强颗粒108可以由不可膨胀的材料制成,这有助于图案化过程的精确几何结构限定。

光成像材料100可以包括体积百分比介于20%与80%之间的加强颗粒104。相应地,光成像基体102可以包括体积百分比介于20%与80%之间的光成像材料100。光成像材料100可以包括一种或多种添加剂,或者可以不包括一种或多种添加剂。

如在图1中的细节150可以看出,光成像材料100可以设置有光成像基体102与加强颗粒104之间的基本上均匀的混合物。利用所描述的配置,可以适当地对光成像材料100进行图案化,以便形成具有小的线间距比的导电迹线或具有明确的高宽比(并且特别是具有高的高宽比,例如3或更大)的铜柱。

作为图1的固态干膜的替代,光成像基体可以是液态的(未示出)。在这样的实施方式中,可以制备液态基体和固态加强颗粒的悬浮液。所产生的可流动光成像材料可以应用于形成图案化的金属层等的层叠置件。

图2例示了带有使用根据本发明的示例性实施方式(例如图1所示的实施方式)的光成像材料100形成的导电迹线的部件承载件110的剖视图。

所例示的部件承载件110包括由层压的导电层结构114和电绝缘层结构112制成的叠置件116,参见细节154。电绝缘层结构112可以包括树脂(诸如环氧树脂)和任选地增强颗粒(诸如玻璃纤维或玻璃球)。电绝缘层结构112可以例如由完全固化的FR4材料(即具有树脂的材料,该材料已经完全交联并且不能通过施加机械压力和/或热而重新熔化或变得可流动)制成。导电层结构114可以是金属层,诸如铜箔和/或激光钻孔的铜过孔。

晶种层151(优选地由铜制成)设置在叠置件116的顶部上。此外,导电结构120以铜迹线的形式设置在叠置件116的顶部上,每个铜迹线具有横向宽度W和竖向高度H,并且并排形成在叠置件116上,铜迹线之间具有最小的横向间距B。优选地,最小间距B不大于2μm,例如1.5μm。高度H可以大于5μm,例如在介于10μm与15μm之间的范围内。例如,宽度W可以为5μm。高度H与宽度W之间的比率可以大于2,例如在介于2与3之间的范围内。单独的迹线或导电结构120的线/间距比率可以由线宽W和间距B的值来限定。

如细节152所例示的,导电结构120的侧壁161可以具有显著的粗糙度Ra,例如在介于50nm与200nm之间的范围内。该显著的粗糙度是由于侧壁161处存在加强颗粒104而导致的,这是通过对整个光成像材料100的层进行图案化而已经形成的(比较图3至图6的描述)。

根据图2的部件承载件110可以使用图1所示的光成像材料100来制造。为此目的,可以实施类似于下文参照图3至图6所描述的工序。如在图2中可以看出,导电迹线或导电结构120可以具有小的间距B、小的横向宽度W和相对高的高度H。如从细节152可以看出,导电结构120的侧壁161具有相对较高的粗糙度Ra,这是存在光成像材料100的加强颗粒104的结果。当对光成像材料100进行图案化时,加强颗粒104也将存在于图案化的光成像材料100的侧壁处,这可以转化为所形成的导电结构120的相对粗糙的逆(inverse)形状的侧壁161。描述性地说,与图案化的光成像材料100相比,导电结构120具有负向延伸的(negative)形状。

为了完成部件承载件110的形成,可以在已经剥离干膜之后对晶种层151进行蚀刻。这可以去除晶种层151的暴露部分以及所形成的导电结构120的顶部上的材料,即从铜迹线去除铜。

图2的另一细节153例示了在剥离干膜型光成像材料100之前的部件承载件110,该干膜型光成像材料在细节153中以图案化状态例示。如图所示,图案化的光成像材料100的高度D可以大于形成在光成像材料100的分离结构之间并且形成在晶种层151上的导电结构120的高度H。例如,光成像材料100的各个结构的高度D与导电结构120的高度H之间的比率D/H可以在介于55%与80%之间的范围内,特别地可以为约2/3。光成像材料100的图案化的各个结构的高宽比,即高度D与直径d之间的比率可以大于1,特别是大于2,例如约3。

如图2所示的,部件122(诸如半导体芯片)可以任选地嵌入叠置件116中。附加地或可替代地,部件122也可以表面安装在叠置件116上(未示出)。例如,至少一个部件122可以与导电层结构114和/或与构成导电结构120的导电迹线电连接。

图3至图6例示了在实施制造带有使用根据本发明的示例性实施方式的光成像材料100形成的柱的部件承载件110的方法期间获得的结构的剖视图。

参照图3,提供了层压的层叠置件116,该层压的层叠置件包括至少一个电绝缘层结构112和至少一个导电层结构114(比较图2中的细节154)。如图所示,干膜型光成像材料100的层被层压在叠置件116上。例如,图3所示的光成像材料100可以实现为图1所示,比较细节150。

为了获得图4所示的结构,可以使图3所示的结构经受电磁辐射156的辐照,该电磁辐射例如在350nm到400nm之间的近UV波长范围内。因而,用图案化的光束辐照光成像材料100的表面。这将选择性地在被辐照部分中选择性地改变光成像材料100的材料的化学成分。例如,光成像基体102可以在光成像材料100的被辐照区域中选择性地聚合和/或交联。

参照图5,通过进行蚀刻来选择性地去除光成像材料100的被辐照的部分而在光成像材料100的层中形成凹部118。例如,在用电磁辐射156进行辐照之后,可以通过向图4所示的结构上喷涂液体蚀刻剂来完成湿蚀刻。

因而,向在实施参照图4所述的工序之后获得的结构供应液体蚀刻剂将选择性地仅去除光成像材料100的被辐照的部分。可替代地,液态蚀刻剂以及光成像基体102可以由具有逆特性的材料制成,使得可以通过蚀刻来选择性地仅去除光成像材料100的未被辐照的部分。

在这两种可替代方案中,获得了图案化的光成像材料100,如图5所示。得益于在光成像材料100中提供了加强颗粒104,光成像材料100被机械地增强,使得它能够承受用液态蚀刻剂(液态蚀刻剂可以被喷涂到光成像材料100上)进行处理而不变形。因而,可以获得图案化的光成像材料100的明确分离的结构,其带有竖向侧壁和均匀的厚度。

参照图6,示出了根据另一种示例性实施方式的、已经根据参照图3至图5描述的过程制造的部件承载件110。

为了基于图5所示的结构获得图6所示的部件承载件110,可以用可以由铜制成的导电结构120来部分地或全部地填充凹部118。例如,这可以通过一个或多个水电镀(galvanic plating)过程来实现。此后,可以从叠置件116去除剩余的光成像材料100,使得仅保留导电结构120。

在所示的实施方式中,实施该过程,使得导电结构120是铜柱。导电柱形成在叠置件116上,竖向高度h在介于50μm与150μm之间的范围内。柱的横向宽度b优选地在介于30μm与80μm之间的范围内。竖向高度h与横向宽度b之间的高宽比优选大于1,特别是大于2。

由于光成像材料100的加强颗粒104的钢化功能,光成像材料100的图案化部分的侧壁是竖向的且明确的。这转化为所制造的导电结构120的适当的矩形剖面,如图6所示。

图7至图10例示了在实施制造带有使用光成像材料204形成的导电结构202的部件承载件200的常规方法期间获得的结构的剖视图。因而,图7至图10示出了仅由光成像基体构成(即没有加强颗粒)的、常规的光成像材料204的常规处理。

图7示出了干膜型常规的光成像材料204被层压为在制造中的PCB的层叠置件210上的层。根据图8,用电磁辐射206对常规的光成像材料204的选择性部分进行辐照,以便对被辐照的材料进行化学改性。如图9所示,示出了用液态蚀刻剂来对参照图8所述的过程之后获得的结构进行处理的结果。可以喷涂在被辐照的光成像材料204的顶部上的液态蚀刻剂可以对图案化的光成像材料204的小部分施加机械应力,这可以导致变形并且从而导致图案化的光成像材料204的侧壁的不良且非竖向限定,即不期望的弯曲侧壁208。结果,通过在图9所示的结构的凹部212中进行电镀而形成的逆形状导电结构202也显示了不良间距限定,参见图10。

如参照图1至图6的本发明的实施方式所示和描述的,通过将加强颗粒104添加至光成像基体102,所获得的导电结构120的准确度可以因此相比于图7至图10中所示的常规方法得到显著改善。

图11和图12例示了在实施根据本发明的示例性实施方式的制造部件承载件110的方法期间获得的结构的剖视图。图11示出了使用无加强颗粒的光成像材料的制造方法的结果。图12示出了使用根据本发明的一种示例性实施方式的带有加强颗粒104的光成像材料100的制造方法的结果。图11和图12说明,将加强颗粒104添加至光成像基体102可以减少不期望的膨胀。图11示出高的膨胀,并且图12示出低的膨胀。与图11相比,图12中膨胀的减小被认为是加强颗粒104对光成像基体102的贡献的结果。有利地,加强颗粒104可以由不可膨胀的材料制成。

图13例示了用于制造根据本发明的示例性实施方式的干膜形式的光成像材料100的装置300。

第一退卷机302松开用于支撑加强颗粒104和光成像基体102的材料的支撑层301。光成像基体102的材料可以从容器306供应至涂覆机304。加强颗粒104可以从容器316供应至涂覆机304。还可以提供一个或多个混合器305,以适当地将加强颗粒104与光成像基体102的材料混合。在涂覆机304处,实施用加强颗粒104和光成像基体102的材料涂覆支撑层301。在该涂覆工序之后,将带有光成像材料100的经涂覆的成分的支撑层301供应至干燥单元308,用于干燥例如光成像基体102的先前的液态材料。在层压机310处,在支撑层301上的带有所施加的加强颗粒104的光成像基体102的层可以与由第二退卷机312提供的覆盖层303层压。在层压机310处,将所述层连接并且供应至卷绕机314,该卷绕机卷绕受保护的干膜,作为根据本发明的示例性实施方式的光成像材料100的示例。

应该说,用于制造加强颗粒104的纳米颗粒生产过程可能取决于所涉及材料的形状、尺寸、化学成分以及纯度。

图14示出了叠置件116上的图案化的光成像材料100。通过将加强颗粒104添加至光成像材料100(比较图1),抗应力性增加。图14所示的干膜型光成像材料100的细线结构可以因此显著地改善。在光成像材料100的固化过程期间,可能发生收缩或膨胀,这可能在光成像材料100上产生热机械应力,特别是在与叠置件116的界面处。干膜的底部可以因此粘附在晶种层151上,使得可能发生如图10和图11所例示的常规问题。通过添加加强颗粒104,可以显著抑制或完全消除此类问题,比较图6和图12。

在曝光之后,在固化干膜型光成像材料期间的固化度可以在介于60%与70%之间的范围内。然而,如果以加强颗粒104的形式添加透明纳米填料,则固化度可以更高。因而,通过向光成像材料100添加加强颗粒104(例如纳米二氧化硅和/或纳米氧化铝颗粒),例如在聚氨酯光成像基体102中,可以显著改善纳米复合型光成像材料100的机械特性和热特性。例如,通过向聚氨酯基体添加体积百分比1%的纳米氧化铝,拉伸强度可以提高约50%。当添加体积百分比1%的纳米二氧化硅作为加强颗粒104时,提高可以为41%。通过将加强颗粒104掺入光成像基体102,还可以在存在干扰水分的情况下实现提高。

图15示出了在层叠置件210上具有UV吸收加强颗粒的图案化的光成像材料204'。由于过度的UV吸收加强颗粒,对光成像材料204'进行图案化可能导致图案化的光成像材料204'的较低部分中不希望地形成凹部(pocket)220或缺口(indentation),这是由于未适当地对光成像材料204'的材料进行显影所导致的。构造具有低的UV吸收特性的材料的加强颗粒,可以获得图案化的光成像材料204'的基本上竖向的侧壁,如由附图标记230所指示的。

图16和图17例示了在实施制造带有被构造为使用根据本发明的一种示例性实施方式的光成像材料100形成的柱的导电结构120的部件承载件110的方法期间获得的结构的剖视图。

参照图16,示出了类似于图14所示的结构,其中已经通过将金属材料电镀在图案化的光成像材料100的相邻的分离的结构之间的间隙中的晶种层151上而形成金属结构159(特别是由铜制成)。如可以看出的,电镀工序可以导致竖向上突出的铜部分,该竖向突出的铜部分还可以部分地覆盖光成像材料100的图案化结构的上主表面。

参照图17,图16所示的结构可以经受研磨工序,以使金属结构159平面化,从而由此形成柱形的导电结构120。在叠置件116上形成为导电结构120的导电铜柱的竖向高度h优选为至少100μm,例如150μm。该柱的横向宽度b可以大于30μm,例如50μm。

总之,本发明的示例性实施方式可以提供具有增加的刚度的光成像材料。这种光成像材料可以构造为干膜。使用这种光成像材料使得可以产生具有更高的铜厚度的细线间距(例如在5μm以下/5μm)结构。因而,本发明的示例性实施方式允许在保持足够的铜厚度的同时实现更高的互连密度。

应注意,术语“包括”不排除其他元素或步骤,并且“一”或“一种”不排除复数。此外,可以对结合不同实施方式描述的各元件进行组合。

还应注意,权利要求中的附图标记不应解释为限制权利要求的范围。

本发明的实现不限于上文所述以及附图所示的优选实施方式。相反,即使是在根本上不同的实施方式的情况下,使用根据本发明的原理和所示的解决方案的多种变体也是可能的。

- 光成像材料及使用方法和相应的部件承载件及其制造方法

- 承载电子部件的部件承载件及制造部件承载件的方法