一种PCB钻孔机用机械手

文献发布时间:2023-06-19 11:27:38

技术领域

本申请涉及PCB钻孔设备的领域,尤其是涉及一种PCB钻孔机用机械手。

背景技术

PCB(Printed Circuit Board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。

印刷线路板上装有多种电子元器件,需要不同的连接孔与相应的电子元器件相匹配,针对不同的连接孔需相应的刀具进行钻孔作业,钻孔期间需要根据钻孔流程和刀具寿命频繁更换刀具。

目前,在钻孔作业的准备工作中,会预先配好所需刀具在专用刀盒里,刀盒安装在钻机工作台上,当需要更换刀具时,人工为机械手更换刀具,工作效率低,同时需多个人员值守现场。

针对上述中的相关技术,发明人发现存在机械手更换刀具效率低的缺陷。

发明内容

为了改善机械手更换刀具效率低的问题,本申请提供一种PCB钻孔机用机械手,具有换刀具效率高的效果。

本申请提供的一种PCB钻孔机用机械手,采用如下的技术方案:

一种PCB钻孔机用机械手,包括夹头、夹头气缸和升降气缸,

所述夹头包括连接端和变形端,所述变形端的外径大于所述连接端的外径,所述变形端设有用于固定刀具的固定孔,所述固定孔沿径向设有变形槽;

所述夹头气缸包括第一缸体、第一活塞杆、第一活塞和第一端盖,所述第一缸体内依次设有第一导滑通道、第一腔室和第一开口,所述第一腔室朝向所述第一导滑通道的一端设有第一气孔,所述第一腔室朝向所述第一开口的一端第二气孔;

所述第一活塞杆的一端固定密封连接于所述第一腔室位于所述第二气孔和所述第一开口之间的位置,所述第一活塞杆的另一端伸入所述第一导滑通道与所述连接端连接;

所述第一活塞包括一体成型的滑动端和套接端,所述滑动端的外壁滑动密封连接于所述第一腔室位于所述第一气孔和所述第二气孔之间的位置,所述滑动端的内壁滑动密封连接于所述第一活塞杆;

所述套接端套接于所述第一活塞杆和所述连接端的连接处,且所述套接端的外壁与所述第一导滑通道滑动密封连接;所述第一端盖盖于所述第一开口处,所述升降气缸的输出端所述第一端盖连接。

通过采用上述技术方案,通过使升降气缸驱动夹头气缸和夹头远离或靠近刀盒,夹头和夹头气缸配合夹持或松开刀具,高效完成换刀作业,确保工作效率,有效减少人工费用。

优选的,所述第一活塞杆包括固定塞头和杆身,所述固定塞头和所述杆身一体成型;

所述固定塞头包括抵接端和密封端,所述抵接端的外径小于所述密封端的外径,为所述第二气孔位于所述第一腔室朝向所述抵接端的腔壁;

所述密封端周向侧壁设有第一密封槽,所述第一密封槽内设有第一密封环,所述第一密封环抵于所述第一密封槽与所述第一腔室的内壁之间;

所述密封端朝向所述第一开口的一端设有第一固定卡边,所述第一腔室对应所述第一固定卡边设有第一固定台阶,所述第一固定台阶与所述第一开口之间设有第一限位槽,所述第一限位槽内设有第一限位卡簧,所述第一限位卡簧部分突出于所述第一限位槽,所述第一固定卡边一端与所述第一固定台阶抵接,所述第一固定台阶的另一端与所述第一限位卡簧突出于所述第一限位槽的部分抵接。

通过采用上述技术方案,固定塞头和杆身一体成型,使第一活塞杆的强度更高;抵接端的外径小于密封端的外径,有效扩大第一后腔室的空间,使从第二气孔流入到第一后腔室的压缩空气更多;第一密封环抵于第一密封槽与第一腔室的内壁之间气密性更好,同时便于安装;通过第一固定卡边、第一固定台阶、第一限位槽和第一限位卡簧实现快速将第一活塞杆的一端固定密封连接于第一腔室位于第二气孔和第一开口之间的位置,便于拆装。

优选的,所述滑动端周向侧壁设有第二密封槽,所述第二密封槽内设有第二密封环,所述第二密封环抵于所述第二密封槽与的所述第一腔室的内壁之间;

所述滑动端内壁周向设有第三密封槽,所述第三密封槽内设有第三密封环,所述滑动端朝向所述抵接端的端面设有第一缓冲槽,所述杆身与所述抵接端的连接处设有第一缓冲环,当所述滑动端滑向所述抵接端时,所述第一缓冲环抵于所述第一缓冲槽和所述抵接端之间;

所述第一导滑通道内壁设有第四密封槽,所述第四密封槽内设有第四密封环,所述第四密封环抵于所述第四密封槽和所述套接端之间;

所述套接端的外径小于所述滑动端的外径,所述第一气孔位于所述第一腔室朝向所述套接端的腔壁。

通过采用上述技术方案,通过第二密封槽和第二密封环,滑动端的外壁滑动密封连接于第一腔室位于第一气孔和第二气孔之间的位置;通过第三密封槽和第三密封环,实现滑动端的内壁滑动密封连接于第一活塞杆;滑动端滑向抵接端时通过第一缓冲环缓冲,避免滑动端直接撞向抵接端产生噪音,使夹头气缸工作更安静;通过第四密封槽和第四密封环,实现套接端的外壁与第一导滑通道滑动密封连接。

优选的,所述第一活塞杆内设有输气通道,所述输气通道由所述固定塞头延伸至所述杆身,所述套接端内壁与所述杆身的外壁之间留有导气间隙,所述第一端盖设有进气通道,所述进气通道、所述输气通道、导气间隙和所述变形槽相互连通。

通过采用上述技术方案,通过进气通道连接外部空压机的出气管,即可使出气管中的压缩空气从变形槽中喷出,当夹头靠近刀盒里的刀具时,可以通过压缩空气清除刀具上的灰尘。

优选的,所述密封端朝向所述第一端盖的一端设有第一限位孔,所述第一端盖对应所述第一限位孔设有第二限位孔,所述第一限位孔中设有限位销,所述限位销超出第一限位孔的部分伸入所述第二限位孔。

通过采用上述技术方案,通过限位销连接第一限位孔和第二限位孔,防止第一活塞杆自转。

优选的,所述套接端朝向所述变形端的一端设有抵接部,当所述第一活塞滑向所述变形端时,所述抵接部内壁与所述变形端外表面抵接;

所述第一导滑通道远离所述第一腔室的一端设有导滑套,所述套接端外壁与所述导滑套内壁间隙连接。

通过采用上述技术方案,通过导滑套与套接端外壁间隙连接,避免套接端外壁与第一缸体摩擦,有效提高第一缸体的使用寿命。

优选的,所述升降气缸包括第二端盖、第二缸体、第二活塞和第二活塞杆,所述第二缸体内部设有贯穿所述第二缸体的第二腔室,所述第二腔室的两端分别设有第三气孔和第四气孔;

所述第二端盖固定于所述第二缸体靠近所述第三气孔的一端,所述第二活塞固定于所述第二缸体靠近所述第四气孔的一端,所述第二活塞杆包括滑动部、第一杆部和第二杆部,所述滑动部固定于所述第一杆部和所述第二杆部之间,所述第二端盖设有第二导滑通道,所述第二活塞设有第三导滑通道,所述滑动部滑动密封连接于所述第三气孔和所述第四气孔之间,所述第一杆部与所述第二导滑通道滑动密封连接,所述第一杆部伸出所述第二导滑通道的部分与所述第一端盖连接,所述第二杆部与所述第三导滑通道滑动密封连接。

通过采用上述技术方案,将压缩空气从第三气孔输入第二前腔室中,第二前腔室中的压缩空气可以推动滑动部滑向第四气孔,使夹头气缸靠近升降气缸,达到夹头气缸上升的效果;将压缩空气从第四气孔输入第二后腔室中,第二后腔室中的压缩空气可以推动滑动部滑向第三气孔,使夹头气缸远离升降气缸,达到夹头气缸下降的效果。

优选的,所述第二端盖伸入所述第二腔室内的部分周向设有第五密封槽,所述第五密封槽内设有第五密封环,所述第五密封环抵于所述第五密封槽与所述第二腔室的内壁之间;

所述第二导滑通道内依次设有第六密封弹性环和导滑环,所述第六密封弹性环包括第一抵接体和第二抵接体,第一抵接体和第二抵接体一体成型,所述第一抵接体抵于所述第二导滑通道,所述第二抵接体抵于所述第一杆部表面,所述第一抵接体和所述第二抵接体之间设有变形凹槽;

所述导滑环外壁与所述第二导滑通道固定连接,所述导滑环内壁与所述第一杆部间隙连接,所述导滑环设有用于导通所述变形凹槽和所述第二腔室的导气通道。

通过采用上述技术方案,通过第五密封槽和第五密封环提高第二端盖与第二腔室之间的气密性;导滑环引导第一杆部沿导滑环轴线滑进或滑出第二腔室,使夹头气缸上升或下降更精准;第六密封弹性环通过导气通道与第二腔室连通,使第二前腔室气密性更佳,实现第一杆部与第二导滑通道滑动密封连接。

优选的,所述滑动部的周向外壁设有第七密封槽和第八密封槽,所述第七密封槽内设有第七密封环,所述第七密封环抵于所述第七密封槽与所述第二腔室的内壁之间;

所述第八密封槽内设有第八耐磨环,所述第八耐磨环抵于所述第八密封槽与所述第二腔室的内壁之间;

所述第二端盖朝向所述滑动部的端面设有第二缓冲槽,所述第二缓冲槽内设有第二缓冲环,当所述滑动部滑向所述第二缓冲槽时,所述第二缓冲环与所述滑动部抵接。

通过采用上述技术方案,通过第七密封环抵于第七密封槽与第二腔室的内壁之间,确保滑动部与第二腔室的内壁之间的气密性;第八耐磨环抵于第八密封槽与第二腔室的内壁之间,有效降低滑动部的磨损,提高滑动部的使用寿命;滑动部滑向第二端盖时通过第二缓冲环缓冲,避免滑动部直接撞向第二端盖产生噪音,使升降气缸工作更安静。

优选的,所述第二活塞周向外壁设有第二固定卡边,所述第二腔室的内壁对应所述第二固定卡边设有第二固定台阶和第二限位槽,所述第二限位槽内设有第二限位卡簧,所述第二限位卡簧部分突出所述第二限位槽,所述第二固定卡边一端与所述第二固定台阶抵接,所述第二固定卡边的另一端与所述第二限位卡簧突出于所述第二限位槽的部分抵接;

所述第三导滑通道内依次设有第九密封槽和第十密封槽,所述第九密封槽内设有第九密封环,所述第九密封环抵于所述第九密封槽与所述第二杆部之间;

所述第十密封槽内设有挡尘圈,所述挡尘圈抵于所述第十密封槽和所述第二杆部之间;

所述第二活塞朝向所述滑动部的端面设有第三缓冲槽,所述第三缓冲槽内设有第三缓冲环,当所述滑动部滑向所述第三缓冲槽时,所述第三缓冲环与所述滑动部抵接;

所述第二活塞周向侧壁与所述第二腔室内壁之间设有第十一密封槽,所述第十一密封槽内设有第十一密封环,所述第十一密封环抵于所述第十一密封槽与所述第二腔室内壁之间。

通过采用上述技术方案,通过第二固定卡边、第二固定台阶、第二限位槽和第二限位卡簧配合,实现第二活塞固定于第二缸体靠近第四气孔的一端;第九密封环抵于第九密封槽与第二杆部之间,实现第二杆部与第三导滑通道滑动密封连接;过挡尘圈增加第二杆部与第二导滑通道之间气密性,减少外部灰尘进入到第二导滑通道内;通过第三缓冲环与滑动部抵接,避免滑动部直接撞向第二活塞产生噪音,使升降气缸工作更安静。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过使升降气缸驱动夹头气缸和夹头远离或靠近刀盒,夹头和夹头气缸配合夹持或松开刀具,高效完成换刀作业,确保工作效率,有效减少人工费用;

2.通过进气通道连接外部空压机的出气管,即可使出气管中的压缩空气从变形槽中喷出,当夹头靠近刀盒里的刀具时,可以通过压缩空气清除刀具上的灰尘;

3.通过限位销连接第一限位孔和第二限位孔,防止第一活塞杆自转;

4.通过导滑套与套接端外壁间隙连接,避免套接端外壁与第一缸体摩擦,有效提高第一缸体的使用寿命;

5.通过导滑环引导第一杆部沿导滑环轴线滑进或滑出第二腔室,使夹头气缸上升或下降更精准。

附图说明

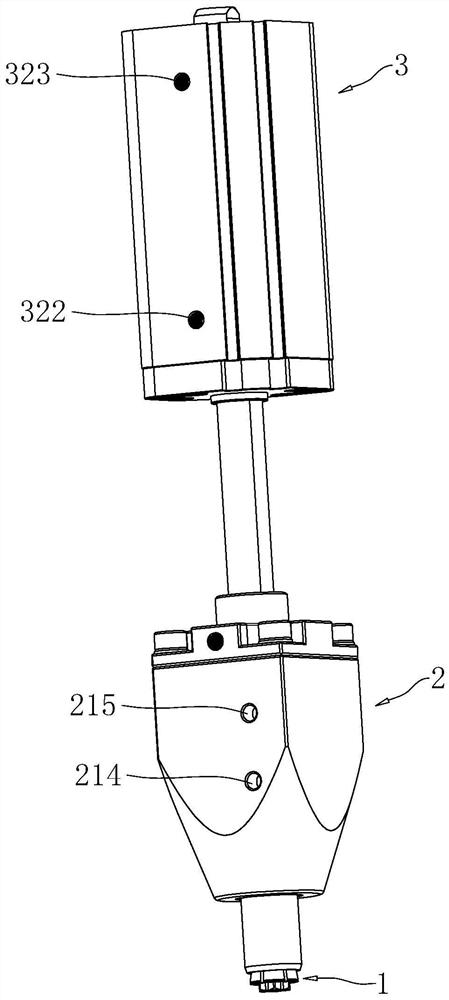

图1是本申请实施例PCB钻孔机用机械手的立体结构示意图。

图2是本申请实施例PCB钻孔机用机械手的夹头和夹头气缸剖面结构示意图。

图3是本申请实施例PCB钻孔机用机械手的夹头和夹头气缸剖面爆炸结构示意图。

图4是图3的A部放大结构示意图。

图5是图3的B部放大结构示意图。

图6是本申请实施例PCB钻孔机用机械手的升降气缸剖面结构示意图。

图7是图6的C部放大结构示意图。

图8是图6的D部放大结构示意图。

附图标记说明:1、夹头;11、连接端;12、变形端;13、固定孔;14、变形槽;2、夹头气缸;21、第一缸体;211、第一导滑通道;2111、导滑套;212、第一腔室;213、第一开口;214、第一气孔;215、第二气孔;216、第一固定台阶;217、第一限位槽;218、第一限位卡簧;219、第四密封槽;220、第四密封环;22、第一活塞杆;221、固定塞头;222、杆身;223、抵接端;224、密封端;2241、第一限位孔;2242、限位销;225、第一密封槽;226、第一密封环;227、第一固定卡边;228、输气通道;23、第一活塞;231、滑动端;232、套接端;2321、抵接部;233、第二密封槽;234、第二密封环;235、第三密封槽;236、第三密封环;237、第一缓冲槽;238、第一缓冲环;239、导气间隙;24、第一端盖;241、进气通道;242、第二限位孔;3、升降气缸;31、第二端盖;311、第二导滑通道;312、第五密封槽;313、第五密封环;314、第六密封弹性环;3141、第一抵接体;3142、第二抵接体;3143、变形凹槽;315、导滑环;316、导气通道;317、第二缓冲槽;318、第二缓冲环;32、第二缸体;321、第二腔室;322、第三气孔;323、第四气孔;324、第二固定台阶;325、第二限位槽;326、第二限位卡簧;33、第二活塞;331、第三导滑通道;332、第二固定卡边;333、第九密封槽;334、第十密封槽;335、第九密封环;336、挡尘圈;337、第三缓冲槽;338、第三缓冲环;339、第十一密封槽;340、第十一密封环;34、第二活塞杆;341、滑动部;342、第一杆部;343、第二杆部;344、第七密封槽;345、第八密封槽;346、第七密封环;347、第八耐磨环。

具体实施方式

以下结合附图1-8对本申请作进一步详细说明。

本申请实施例公开一种PCB钻孔机用机械手。

参照图1,PCB钻孔机用机械手包括夹头1、夹头气缸2和升降气缸3,

如图2所示,夹头1包括连接端11和变形端12,变形端12的外径大于连接端11的外径,变形端12为弹性材质的变形端,可以是弹簧钢或铍青铜,优选铍青铜,铍青铜的弹力的稳定性高。变形端12轴向设有用于固定刀具的固定孔13,固定孔13沿径向设有多个变形槽14,使固定孔13具有变形的空间,通过夹头气缸2的输出端压迫变形端12,使多个变形槽14被压缩变形,可使固定孔13的孔壁相互靠拢,使固定孔13的孔径变小。

夹头气缸2包括第一缸体21、第一活塞杆22、第一活塞23和第一端盖24,第一缸体21内依次设有第一导滑通道211、第一腔室212和第一开口213,第一腔室212朝向第一导滑通道211的一端设有第一气孔214,第一腔室212朝向第一开口213的一端设有第二气孔215,通过第一气孔214和第二气孔215可以通过管道连接压缩空气控制阀,使压缩空气输入或排出第一腔室212。

第一活塞杆22的一端通过卡接固定密封连接于第一腔室212位于第二气孔215和第一开口213之间的位置,实现第一活塞杆22的一端固定于第一腔室212,同时使第一开口213密封,从第二气孔215进入到第一腔室212内的压缩空气不会从第一开口213排出。

第一活塞杆22的另一端伸入第一导滑通道211与连接端11通过螺纹连接,使夹头气缸2与夹头1实现连接。

第一活塞23包括一体成型的滑动端231和套接端232,滑动端231的外壁滑动密封连接于第一腔室212位于第一气孔214和第二气孔215之间的位置,滑动端231的内壁滑动密封连接于第一活塞杆22,套接端232套接于第一活塞杆22和连接端11的连接处,套接端232的外壁与第一导滑通道211滑动密封连接,使滑动端231将第一腔室212划分为第一前腔室和第一后腔室,滑动端231朝向第一导滑通道211方向的部分为第一前腔室,滑动端231朝向第一开口213方向的部分为第一后腔室。

第一端盖24盖于第一开口213处,并用螺栓和螺孔固定,有效防止灰尘进入到第一开口213,升降气缸3的输出端第一端盖24通过螺栓和螺孔连接,实现升降气缸3与夹头气缸2连接,使升降气缸3驱动夹头气缸2和夹头1远离或靠近刀盒,便于夹头1夹持或松开刀具。

套接端232沿第一活塞杆22向连接端11方向延伸,当压缩空气从第二气孔215进入第一后腔室时,进入到第一后腔室的压缩空气推动滑动端231滑向第一气孔214,第一前腔室的压缩空气从第一气孔214排出,由于变形端12的外径大于连接端11的外径,套接端232随滑动端231滑向第一气孔214时,套接端232抵于变形端12外表面,套接端232继续向第一气孔214方向滑动可压迫变形端12,使多个变形槽14的被压缩变形,可使固定孔13的孔壁相互靠拢,使固定孔13的孔径变小,实现夹头1和夹头气缸2配合夹持刀具。

当压缩空气从第一气孔214进入第一前腔室推动滑动端231滑向第二气孔215时,第一后腔室的压缩空气从第二气孔215排出,套接端232与变形端12分离,套接端232释放对变形端12的压迫,实现夹头1和夹头气缸2配合松开刀具。

参照图2,第一活塞杆22包括固定塞头221和杆身222,固定塞头221和杆身222一体成型,使第一活塞杆22的强度更高。

固定塞头221包括抵接端223和密封端224,抵接端223的外径小于密封端224的外径,第二气孔215位于第一腔室212朝向抵接端223的腔壁,有效扩大第一后腔室的空间,使从第二气孔215流入到第一后腔室的压缩空气更多,便于推动滑动端231滑向第一气孔214,使套接端232压迫变形槽14变形。

参照图3,密封端224周向侧壁凹陷设有第一密封槽225,第一密封槽225内设有第一密封环226,第一密封槽225截面呈U形,第一密封环226截面呈圆形,便于安装第一密封环226,其他实施例中第一密封槽225截面也可以是其他形状,便于第一密封环226固定于第一密封槽225之内即可。第一密封环226抵于第一密封槽225与第一腔室212的内壁之间,第一密封环226为橡胶密封环,使第一密封环226具有弹性,第一密封环226抵于第一密封槽225与第一腔室212的内壁之间气密性更好,同时便于安装。

参照图2和图3,密封端224朝向第一开口213的一端设有第一固定卡边227,第一腔室212对应第一固定卡边227设有第一固定台阶216,第一固定台阶216与第一开口213之间设有第一限位槽217,第一限位槽217内设有第一限位卡簧218,第一限位槽217截面呈U形,第一限位卡簧218截面呈长方形;第一限位卡簧218部分突出于第一限位槽217,第一固定卡边227一端与第一固定台阶216抵接,第一固定台阶216的另一端与第一限位卡簧218突出于第一限位槽217的部分抵接,实现快速将第一活塞杆22的一端固定密封连接于第一腔室212位于第二气孔215和第一开口213之间的位置,便于拆装。

参照图4,滑动端231周向侧壁向陷设有第二密封槽233,第二密封槽233内设有第二密封环234,第二密封环234抵于第二密封槽233与的第一腔室212的内壁之间,实现滑动端231的外壁滑动密封连接于第一腔室212位于第一气孔214和第二气孔215之间的位置。

第二密封槽233截面呈U形,第二密封环234为橡胶密封环,便于第二密封环234安装于第二密封槽233,其他实施例中第二密封槽233截面也可以是其他形状,便于第二密封环234固定于第二密封槽233之内即可。

较佳的,第二密封环234朝向第一腔室212周向内壁的一端设有突起,可以减少第二密封环234与第一腔室212接触面积,确保气密性的同时,使滑动端231滑动于第一腔室212更顺畅;第二密封环234朝向第二密封槽233底部内壁的一端设有底部平面,可以加大第二密封环234与第二密封槽233的接触面积,第二密封环234朝向第二密封槽233侧壁的端面设有侧部平面,也可以加大第二密封环234与第二密封槽233的接触面积,使第二密封环234不易滑出第二密封槽233。

参照图4,滑动端231内壁周向凹陷设有第三密封槽235,第三密封槽235内设有第三密封环236,第三密封槽235截面呈U形,第三密封环236截面呈Y形,使第三密封环236的一端形成截面呈V形的变形槽,第三密封环236的变形槽开口端朝向抵接端223,第三密封环236为橡胶密封环,当第一后腔室内的压缩空气推动滑动端231滑向第一气孔214时,第一后腔室内的压缩空气沿滑动端231与杆身222之间的间隙进入第三密封环236的变形槽,使第三密封环236的变形槽膨胀变形,迫使第三密封环236抵紧于第三密封槽235和杆身222之间,使第一后腔室气密性更佳。

参照图4,滑动端231朝向抵接端223的端面设有第一缓冲槽237,杆身222与抵接端223的连接处设有第一缓冲环238,第一缓冲环238为橡胶缓冲环,使第一缓冲环238具有弹性,第一缓冲环238截面呈圆形,当滑动端231滑向抵接端223时,第一缓冲环238抵于第一缓冲槽237和抵接端223之间,使滑动端231滑向抵接端223时通过第一缓冲环238缓冲,避免滑动端231直接撞向抵接端223产生噪音,使夹头气缸2工作更安静。

参照图2和图5,第一导滑通道211内壁设有第四密封槽219,第四密封槽219内设有第四密封环220,第四密封环220抵于第四密封槽219和套接端232之间,第四密封槽219截面呈U形,第四密封环220截面呈Y形,使第四密封环220的一端形成截面呈V形的变形槽,第四密封环220为橡胶密封环,第四密封环220的变形槽开口端朝向滑动端231,当第一前腔室内的压缩空气推动滑动端231滑向第二气孔215时,第一前腔室内的压缩空气沿第一导滑通道211与套接端232之间的间隙进入第四密封环220的变形槽,使第四密封环220的变形槽膨胀变形,迫使第四密封环220抵紧于第四密封槽219和套接端232之间,使第一前腔室气密性更佳。

参照图2,套接端232的外径小于滑动端231的外径,第一气孔214位于第一腔室212朝向套接端232的腔壁,有效扩大第一前腔室的空间,使从第一气孔214流入到第一前腔室的压缩空气更多,便于第一前腔室的压缩空气推动滑动端231滑向第二气孔215。

参照图2,第一活塞杆22内设有输气通道228,输气通道228由固定塞头221延伸至杆身222,套接端232内壁与杆身222的外壁之间留有导气间隙239,第一端盖24设有进气通道241,进气通道241、输气通道228、导气间隙239和变形槽14相互连通,使用时,通过进气通道241连接外部空压机的出气管,即可使出气管中的压缩空气从变形槽14中喷出,当夹头1靠近刀盒里的刀具时,可以通过压缩空气清除刀具上的灰尘。

参照图3,较佳的,输气通道228的进气端的直径大于出气端的直径,根据伯努利方程,总压力不变的情况下,外部压缩空气经大直径的进气端输向到小直径的出气端时,外部压缩空气在小直径的出气端内静压力减小动压增大,使外部压缩空气流速更快。

参照图2,密封端224朝向第一端盖24的一端设有第一限位孔2241,第一端盖24对应第一限位孔2241设有第二限位孔242,第一限位孔2241中设有限位销2242,限位销2242超出第一限位孔2241的部分伸入第二限位孔242,通过限位销2242连接第一限位孔2241和第二限位孔242,防止第一活塞杆22自转。

参照图3,套接端232朝向变形端12的一端设有抵接部2321,当第一活塞23滑向变形端12时,抵接部2321内壁与变形端12外表面抵接,抵接部2321的孔径由向变形端12方向逐渐增大,增大了抵接部2321内壁与变形端12外表面的抵接面积,便套接端232内壁抵于变形端12外表面时,变形端12外表面受力均匀,被夹持的刀具四面受力,夹持刀具更牢固。

参照图3,第一导滑通道211远离第一腔室212的一端设有导滑套2111,套接端232外壁与导滑套2111内壁间隙连接,通过导滑套2111与套接端232外壁间隙连接,避免套接端232外壁与第一缸体21摩擦,有效提高第一缸体21的使用寿命,同时通过导滑套2111引导套接端232滑动于第一导滑通道211,使套接端232沿第一导滑通道211的轴线滑动。

参照图6,升降气缸3包括第二端盖31、第二缸体32、第二活塞33和第二活塞杆34,第二缸体32内部设有贯穿第二缸体32的第二腔室321,第二腔室321的两端分别设有第三气孔322和第四气孔323,通过第三气孔322和第四气孔323可以与压缩空气控制阀用管道连接,使压缩空气输入或排出第二腔室321。

第二端盖31固定于第二缸体32靠近第三气孔322的一端,第二活塞33固定于第二缸体32靠近第四气孔323的一端,通过第二端盖31和第二活塞33实现密封第二腔室321。

第二活塞杆34包括滑动部341、第一杆部342和第二杆部343,滑动部341固定于第一杆部342和第二杆部343之间,滑动部341、第一杆部342和第二杆部343一体成型,有效提高第二活塞杆34的强度。

第二端盖31设有第二导滑通道311,第二活塞33设有第三导滑通道331,滑动部341滑动密封连接于第三气孔322和第四气孔323之间,使第二腔室321划分为第二前腔室和第二后腔室,滑动部341朝向第三气孔322的一端为第二前腔室,滑动部341朝向第四气孔323的一端为第二后腔室。

参照图2和图6,第一杆部342与第二导滑通道311滑动密封连接,第二杆部343与第三导滑通道331滑动密封连接,第一杆部342伸出第二导滑通道311的部分与第一端盖24通过螺栓和螺孔连接,实现升降气缸3的输出端第一端盖24连接。

使用时,将压缩空气从第三气孔322输入第二前腔室中,第二前腔室中的压缩空气可以推动滑动部341滑向第四气孔323,使夹头气缸2靠近升降气缸3,达到夹头气缸2上升的效果;将压缩空气从第四气孔323输入第二后腔室中,第二后腔室中的压缩空气可以推动滑动部341滑向第三气孔322,使夹头气缸2远离升降气缸3,达到夹头气缸2下降的效果。

较佳的,第二杆部343设有用于与机械臂连接的连接螺孔,实现升降气缸3与机械臂连接。

参照图6和图7,第二端盖31伸入第二腔室321内的部分周向设有第五密封槽312,第五密封槽312内设有第五密封环313,第五密封槽312截面呈U形,第五密封环313为橡胶密封环,使第五密封环313具有弹性,第五密封环313抵于第五密封槽312与第二腔室321的内壁之间,有效提高第二端盖31与第二腔室321之间的气密性。

第二导滑通道311内依次设有第六密封弹性环314和导滑环315,导滑环315位于第二导滑通道311朝向第二腔室321的一端,第六密封弹性环314包括第一抵接体3141和第二抵接体3142,第一抵接体3141和第二抵接体3142一体成型,使第六密封弹性环314强度更高。

导滑环315外壁与第二导滑通道311通过销孔和销杆固定连接,导滑环315内壁与第一杆部342间隙连接,导滑环315引导第一杆部342沿导滑环315轴线滑进或滑出第二腔室321,使夹头气缸2上升或下降更精准。

第一抵接体3141抵于第二导滑通道311,第二抵接体3142抵于第一杆部342表面,第一抵接体3141和第二抵接体3142之间设有变形凹槽3143,导滑环315设有用于导通变形凹槽3143和第二腔室321的导气通道316,当第二前腔室中的压缩空气可以推动滑动部341滑向第四气孔323时,第二前腔室中的压缩空气经导气通道316进入到变形凹槽3143中,使变形凹槽3143膨胀变形,迫使第一抵接体3141抵紧于第二导滑通道311内壁,第二抵接体3142抵于第一杆部342表面,使第二前腔室气密性更佳,实现第一杆部342与第二导滑通道311滑动密封连接。

参照图7,滑动部341的周向外壁凹陷设有第七密封槽344和第八密封槽345,第七密封槽344内设有第七密封环346,第七密封槽344呈U形,第七密封环346为橡胶密封环,使第七密封环346具有弹性,第七密封环346抵于第七密封槽344与第二腔室321的内壁之间,确保滑动部341与第二腔室321的内壁之间的气密性。

第八密封槽345内设有第八耐磨环347,第八耐磨环347为橡胶耐磨环,第八耐磨环347抵于第八密封槽345与第二腔室321的内壁之间,有效降低滑动部341的磨损,提高滑动部341的使用寿命。

第二端盖31朝向滑动部341的端面设有第二缓冲槽317,第二缓冲槽317内设有第二缓冲环318,第二缓冲环318为橡胶缓冲环,使第二缓冲环318具有弹性;第二缓冲环318截面呈圆形,使第二缓冲环318部分突出于第二缓冲槽317;当滑动部341滑向第二缓冲槽317时,第二缓冲环318与滑动部341抵接,使滑动部341滑向第二端盖31时通过第二缓冲环318缓冲,避免滑动部341直接撞向第二端盖31产生噪音,使升降气缸3工作更安静。

参照图8,第二活塞33周向外壁凹陷设有第二固定卡边332,第二腔室321的内壁对应第二固定卡边332设有第二固定台阶324和第二限位槽325,第二限位槽325内设有第二限位卡簧326,第二限位槽325截面呈U形,第二限位卡簧326截面呈长方形,第二限位卡簧326部分突出第二限位槽325,第二固定卡边332一端与第二固定台阶324抵接,第二固定卡边332的另一端与第二限位卡簧326突出于第二限位槽325的部分抵接,实现第二活塞33固定于第二缸体32靠近第四气孔323的一端。

第三导滑通道331内依次设有第九密封槽333和第十密封槽334,第十密封槽334位于第三导滑通道331远离第二腔室321的一端,第九密封槽333内设有第九密封环335,第九密封环335为橡胶密封环,使第九密封环335具有弹性,第九密封环335抵于第九密封槽333与第二杆部343之间,实现第二杆部343与第三导滑通道331滑动密封连接。

较佳的,第九密封环335与第六密封弹性环314结构相同,第九密封环335的变形凹槽开口朝向第二腔室321,当第二后腔室中的压缩空气可以推动滑动部341滑向第三气孔322时,第二后腔室中的压缩空气进入到第九密封环335的变形凹槽中,使第九密封环335的变形凹槽膨胀变形,迫使第九密封环335抵紧于第九密封槽333与第二杆部343之间,使第二后腔室气密性更佳。

第十密封槽334内设有挡尘圈336,挡尘圈336为橡胶挡尘圈,挡尘圈336纵截面为长方形,有效增加挡尘圈336与第二杆部343的接触面积,挡尘圈336抵于第十密封槽334和第二杆部343之间,通过挡尘圈336增加第二杆部343与第二导滑通道311之间气密性,减少外部灰尘进入到第二导滑通道311内。

第二活塞33朝向滑动部341的端面设有第三缓冲槽337,第三缓冲槽337内设有第三缓冲环338,第三缓冲环338为橡胶缓冲环,使第三缓冲环338具有弹性,第三缓冲环338截面为圆形,使第三缓冲环338部分突出于第三缓冲槽337,当滑动部341滑向第三缓冲槽337时,第三缓冲环338与滑动部341抵接,避免滑动部341直接撞向第二活塞33产生噪音,使升降气缸3工作更安静。

第二活塞33周向侧壁与第二腔室321内壁之间设有第十一密封槽339,第十一密封槽339凹陷设于第二活塞33周向侧壁,第十一密封槽339内设有第十一密封环340,第十一密封槽339截面呈U形,第十一密封环340截面呈圆形,第十一密封环340为橡胶密封环,使第十一密封环340具有弹性,第十一密封环340抵于第十一密封槽339与第二腔室321内壁之间,使第二活塞33周向侧壁与第二腔室321内壁之间的气密性更好。

本申请实施例一种PCB钻孔机用机械手的实施原理为:将升降气缸3安装于机械臂上,机械臂带动PCB钻孔机用机械手移动于刀盒上方,升降气缸3驱动夹头气缸2和夹头1下降靠近刀盒,将刀具插入固定孔13,将压缩空气控制阀与第一气孔214和第二气孔215通过管道连接,压缩空气控制阀控制压缩空气从第二气孔215进入第一后腔室时,进入到第一后腔室的压缩空气推动滑动端231滑向第一气孔214,第一前腔室的压缩空气从第一气孔214排出,套接端232随滑动端231滑向第一气孔214,套接端232抵于变形端12,并压迫变形槽14压缩变形,固定孔13的孔壁相互靠拢,使固定孔13的孔径变小,实现夹头1和夹头气缸2配合夹持刀具,升降气缸3驱动夹头气缸2和夹头1上升,机械臂即可带着PCB钻孔机用机械手进行转孔作业;当需要换刀具时,机械臂带动PCB钻孔机用机械手移动于刀盒上方,升降气缸3驱动夹头气缸2和夹头1下降靠近刀盒,将刀具插回刀盒固定的位置上,压缩空气控制阀控制压缩空气从第一气孔214进入第一前腔室推动滑动端231滑向第二气孔215时,第一后腔室的压缩空气从第二气孔215排出,套接端232与变形端12分离,套接端232释放对变形端12的压迫,实现夹头1和夹头气缸2配合松开刀具;高效完成换刀作业,确保工作效率,有效减少人工费用。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种PCB钻孔机机械手的改进装置

- 一种PCB钻孔机用机械手