一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及TFT-LCD面板线ITO靶材制备技术领域,具体涉及一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法。

背景技术

掺锡氧化铟(即Indium Tin Oxide,简称ITO)材料是一种n型半导体材料,该种材料包括ITO粉末、靶材、导电浆料及ITO透明导电薄膜。这种透明导电薄膜对可见光透过率>85%,红外光反射率>90%,且导电性好,有优良的化学稳定性、热稳定性和刻蚀性,是一种用途十分广泛的特种薄膜材料,广泛应用于平板显示器、防辐射玻璃、太阳能电池板等领域。目前,工业上广泛采用的镀膜方法是磁控溅射法,该方法需要高密度和成分均匀的ITO靶材作为原料。高密度的靶材具有导电、导热性好、强度高等优点,使用这样的靶材镀膜,需要的溅射功率较小,成膜速率高,不易开裂,靶材试用寿命长。同时,随着人们对大尺寸高端显示器材需求的日益增长,使得大尺寸、高密度靶材需求量与日剧增。

ITO靶材在国际上属前沿高新技术,国外于70年代开始研制,主要集中于日本、美国和德国,目前已形成规模产业,主要采用冷压——烧结工艺成形和致密化,同时兼顾热压和热等静压工艺,以获得不同质量档次的靶材。日本在靶材制备技术和装备技术上走在世界前列,已形成了从粉末、靶材制备、镀膜到液晶显示器件制造较完整的产业链。以粉末烧结法制作ITO溅射靶材,日本在1985年时所开发的产品其相对密度大约为65%左右,到了1990年已经可以达到85%,目前一般溅射靶材的相对密度已达99%以上,最高可达到99.9%以上,接近理论密度。

国内于90年代初开始研制ITO靶材,主要集中在大学和科研单位,由于该产业市场前景广阔,最近几年有越来越多的厂矿企业和科研院所也加入到此产业的科研开发中,主要工艺是热压成形工艺。该工艺生产的靶材密度低、性能差,基本都只用于低端显示器件,高端显示器用ITO靶材全部依赖进口。

发明内容

本发明实施例提供了一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法,采用常压气氛烧结工艺技术生产ITO靶材,具有大批量连续生产,成本低,设备投入少,ITO靶材失氧率低,尺寸大,密度高等特点,适用于8.5代、10.5代、11代等高世代TFT-LCD面板线。

鉴于上述问题,本发明提出的技术方案是:

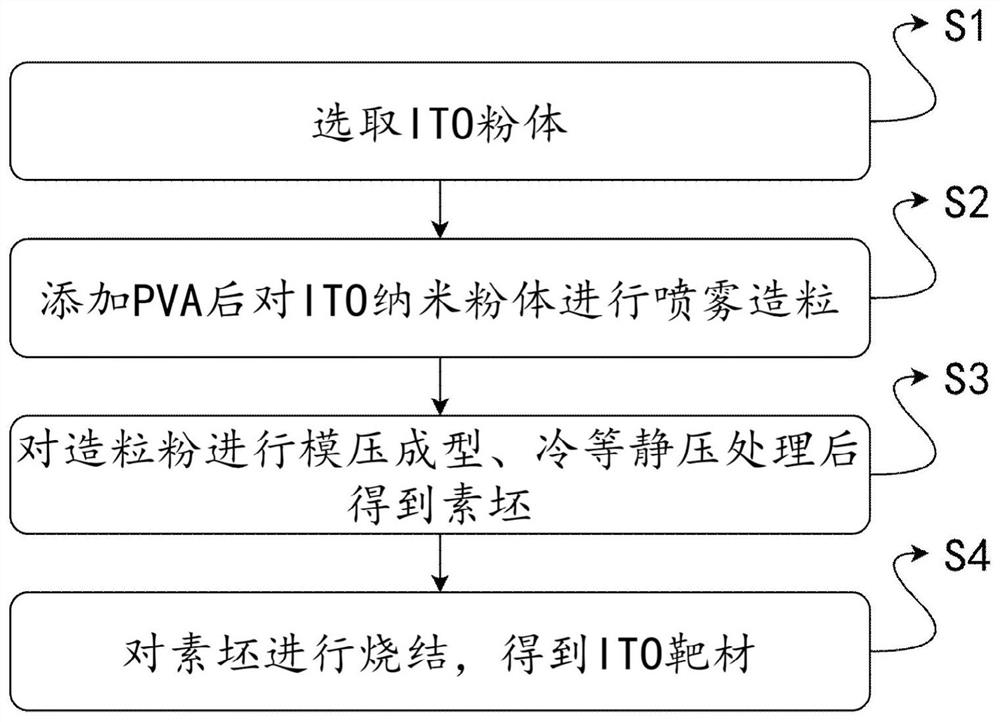

一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法,包括以下步骤:

S1,选取ITO粉体;

S2,添加PVA后对ITO纳米粉体进行喷雾造粒;

S3,对造粒粉进行模压成型、冷等静压处理后得到素坯;

S4,对素坯进行烧结,得到ITO靶材。

作为本发明的一种优选技术方案,所述步骤S1中选取的ITO纳米粉体,ITO纳米粉体的比表面积为30~50m

作为本发明的一种优选技术方案,所述步骤S2中添加的PVA的质量百分比为0.5~5%。

作为本发明的一种优选技术方案,所述步骤S3中模压成型压力40~80MPa,冷等静压保压时间3~5min。

作为本发明的一种优选技术方案,将成型坯体在通氧气下进行常压烧结,烧结温度为1400~1650℃,保温时间4~12h。

作为本发明的一种优选技术方案,所述通氧流量为20~60L/min。

相对于现有技术而言,本发明的有益效果是:本一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法,采用常压气氛烧结工艺技术生产ITO靶材,具有大批量连续生产,成本低,设备投入少,ITO靶材失氧率低,尺寸大,密度高等特点,适用于8.5代、10.5代、11代等高世代TFT-LCD面板线。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

图1为本发明实施例公开的一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法的流程示意图;

图2为本发明实施例1得到的ITO靶材结构示意图;

图3为本发明实施例2得到的ITO靶材结构示意图;

图4为本发明实施例3得到的ITO靶材结构示意图。

具体实施例

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

如图1所示,一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法,包括以下步骤:

S1,选取ITO粉体,选取的ITO纳米粉体,ITO纳米粉体的比表面积为30~50m

S2,添加PVA后对ITO纳米粉体进行喷雾造粒,添加的PVA的质量百分比为0.5~5%;

S3,对造粒粉进行模压成型、冷等静压处理后得到素坯,模压成型压力40~80MPa,冷等静压保压时间3~5min;

S4,对素坯进行烧结,将成型坯体在通氧气下进行常压烧结,通氧流量为20~60L/min,烧结温度为1400~1650℃,保温时间4~12h,得到ITO靶材。

实施例1,如图2所示,

(1)取30kg的ITO粉,比表面30m

(2)喷雾造粒得到的ITO粉装入模具中,在50MPa的压力下成型,保压时间5min;

(3)进行冷等静压,压力250MPa,保压10min;

(4)将压制的坯体放入烧结炉中,在氧气50L/min,以下烧结曲线:

(a)1℃/min的升温速率升至120℃,保温2h;

(b)0.5℃/min的升温速度升至400℃,保温3h;

(c)0.5℃/min的升温速度升至600℃,保温2h;

(d)5℃/min的升温速度升至1000℃,保温2h;

(e)5℃/min的升温速度升至1300℃,保温2h;

(f)8℃/min的升温速度升至1500℃,保温10h;

(5)得到的ITO靶材尺寸920×470mm,密度为7.14g/cm

实施例2,如图3所示,

(1)取42kg的ITO粉,比表面45m

(2)喷雾造粒得到的ITO粉装入模具中,在50MPa的压力下成型,保压时间5min;

(3)进行冷等静压,压力200MPa,保压10min;

(4)将压制的坯体放入烧结炉中,在氧气30L/min,以下烧结曲线:

(a)1℃/min的升温速率升至120℃,保温2h;

(b)0.5℃/min的升温速度升至400℃,保温4h;

(c)0.5℃/min的升温速度升至600℃,保温3h;

(d)5℃/min的升温速度升至1000℃,保温2h;

(e)5℃/min的升温速度升至1300℃,保温2h;

(f)6℃/min的升温速度升至1550℃,保温8h;

(5)得到的ITO靶材尺寸1012×570mm:密度为7.13g/cm

实施例3,如图4所示,

(1)取54kg的ITO粉,比表面65m

(2)喷雾造粒得到的ITO粉装入模具中,在50MPa的压力下成型,保压时间5min;

(3)进行冷等静压,压力200MPa,保压10min;

(4)将压制的坯体放入烧结炉中,在氧气40L/min,以下烧结曲线:

(a)1℃/min的升温速率升至120℃,保温2h;

(b)0.5℃/min的升温速度升至350℃,保温4h;

(c)0.5℃/min的升温速度升至600℃,保温3h;

(d)5℃/min的升温速度升至1200℃,保温2h;

(e)5℃/min的升温速度升至1400℃,保温2h;

(f)6℃/min的升温速度升至1600℃,保温4h;

(5)得到的ITO靶材尺寸1310×570mm,密度为7.12g/cm

对比上述实施例1-3,其中实施例3为对比实施例,选取的ITO纳米粉体的比表面积在30~50m

本发明提供的一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法,通过采用常压气氛烧结工艺技术生产的ITO靶材,所得ITO靶材成分均匀,密度高,尺寸大,电阻率低,具有大批量连续生产,成本低,设备投入少,ITO靶材失氧率低,尺寸大,密度高等特点,适用于8.5代、10.5代、11代等高世代TFT-LCD面板线。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种高世代TFT-LCD用ITO靶材的常压气氛烧结方法

- 一种用于触摸屏和太阳能电池领域的ITO旋转靶材的常压烧结方法