一种脱硝催化剂及其制备方法和应用

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于烟气脱硝催化剂领域,涉及一种脱硝催化剂及其制备方法和应用。

背景技术

工业烟道气中的氮氧化物(NO

在工业中CO-SCR反应的应用中仍然存在两个主要挑战,富氧条件和相对较低的温度。为了探索适用于富氧低温条件的催化剂,用于CO-SCR反应技术的催化剂的研究进展,包括贵金属催化剂和过渡金属催化剂。贵金属催化剂在富氧条件下的研究取得了一定进展。Tamai T等人(Catalysis Communications,2007,8(6):885-888.)研究在O

然而,以上研究仍存在一些问题,包括贵金属催化剂成本高、资源紧缺,反应在较低含氧浓度的反应条件,仍具有富氧条件还原选择性不高等问题。目前,很少有关于非贵金属的富氧条件CO-SCR反应脱硝催化剂的制备方法。因此,开发一种使用廉价过渡金属进行催化的脱硝催化剂对富氧条件CO-SCR反应的工业化应用具有重要意义。

发明内容

本发明的目的在于提供一种脱硝催化剂及其制备方法和应用,所述脱硝催化剂使用廉价的过渡金属进行催化,通过简单的工艺即可得到,成本较低,制备方法简单。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种脱硝催化剂的制备方法,所述制备方法包括以下步骤:

(1)将混合金属盐溶液与碱液混合进行沉淀处理,得到沉淀物;

(2)对步骤(1)得到的沉淀物进行焙烧处理得到前驱体氧化物;

(3)将步骤(2)得到的前驱体氧化物和分散剂混合,经球磨处理得到所述脱硝催化剂;

其中,所述混合金属盐溶液的溶质包括锰盐、钴盐或铈盐中的任意两种或三种的组合。

本发明通过沉淀法有效的控制金属氧化物的一次颗粒大小,焙烧后对前驱体氧化物经过球磨后易在二次颗粒上形成多种类的催化表面缺陷,催化活性高,制备工艺简单,过程可控性强,是一种简单易行、价格低廉、环境友好的制备催化剂的方法。

本发明通过对金属氧化物进行机械球磨对催化材料进一步颗粒细化,同时产生大量的结构缺陷。更有利于催化剂的反应活性,降低了反应温度窗口,尤其是丰富的缺陷种类对CO-SCR反应还原选择性具有突出的性能。

优选地,所述锰盐包括硝酸锰、氯化锰或乙酸锰中的任意一种或至少两种的组合。

优选地,所述钴盐包括硝酸钴、氯化钴或乙酸钴中的任意一种或至少两种的组合。

优选地,所述铈盐包括硝酸铈、氯化铈或乙酸铈中的任意一种或至少两种的组合。

优选地,所述锰盐和钴盐的摩尔比为(0.1~10):(5~20),例如:0.1:5、1:9、2:10、3:12或1:11等,优选为(0.5~3):(9~12)。

优选地,所述锰盐和铈盐的摩尔比为(0.1~10):(5~20),例如:0.1:5、1:9、2:10、3:12或1:11等,优选为(0.5~3):(9~12)。

优选地,所述钴盐和铈盐的摩尔比为(5~20):(5~20),例如:5:5、5:8、5:10、10:5、15:5或20:5等,优选为(9~12):(9~12)。

优选地,所述锰盐、钴盐和铈盐的摩尔比为(0.1~10):(5~20):(5~20),例如:0.1:5:5、1:10:8、2:8:12、3:9:12或2:10:10等,优选为(0.5~3):(9~12):(9~12)。

优选地,所述金属盐溶液的浓度为0.2~0.8mol/L,例如:0.2mol/L、0.3mol/L、0.4mol/L、0.5mol/L、0.6mol/L、0.7mol/L或0.8mol/L等,优选为0.2~0.4mol/L。

优选地,步骤(1)所述碱液包括氢氧化钠溶液、碳酸钠溶液或碳酸钾溶液中的任意一种或至少两种的组合。

优选地,所述碱液的浓度为0.5~5mol/L,例如:0.5mol/L、1mol/L、2mol/L、3mol/L、4mol/L或5mol/L等。

优选地,步骤(1)所述沉淀处理的温度为70~100℃,例如:70℃、75℃、80℃、90℃或100℃等。

优选地,所述沉淀处理的pH为7~8,例如:7、7.2、7.5、7.8或8等。

优选地,步骤(2)所述焙烧处理前对所述沉淀物进行烘干。

优选地,所述烘干的温度为80~120℃,例如:80℃、90℃、100℃、110℃或120℃等。

优选地,所述焙烧处理的温度为450~550℃,例如:450℃、480℃、500℃、520℃或550℃等。

优选地,所述焙烧处理的时间为4~6h,例如:4h、4.5h、5h、5.5h或6h等。

优选地,步骤(3)所述分散剂包括硬脂酸、二氧化硅、二氧化钛或三氧化二铝中的任意一种或至少两种的组合。

优选地,所述二氧化硅包括白炭黑、二氧化硅分子筛或无定型二氧化硅中的任意一种或至少两种的组合。

优选地,以所述前驱体氧化物的质量为100%计,步骤(3)所述分散剂的质量分数为0.1~10%,例如:0.1%、1%、2%、5%、8%或10%等,优选为1~5%,进一步优选为2~3%。

优选地,步骤(3)所述球磨处理的装置包括滚筒式研磨机、搅拌式研磨机或振动磨中的任意一种或至少两种的组合。

优选地,所述球磨处理的转速为450~1000r/min,例如:450r/min、500r/min、600r/min、800r/min或1000r/min等,优选为600~800r/min。

优选地,所述球磨处理的时间为0.5~3h,例如:0.5h、1h、2h或3h等,优选为1~2h。

优选地,所述球磨处理的球料质量比为(10~40):1,例如:10:1、15:1、20:1、30:1或40:1等。

优选地,所述球磨处理的球磨球直径为1~10mm,例如:1mm、3mm、5mm、6mm、8mm或10mm等,优选为6~10mm。

第二方面,本发明提供了一种脱硝催化剂,所述脱硝催化剂通过如第一方面所述方法制得。

第三方面,本发明提供了一种如第二方面所述脱硝催化剂的应用,所述脱硝催化剂用于富氧CO选择性催化还原NO

相对于现有技术,本发明具有以下有益效果:

(1)本发明通过沉淀法有效的控制金属氧化物的一次颗粒大小,再经过球磨后易在二次颗粒上形成多种类的催化表面缺陷,催化活性高,制备工艺简单,过程可控性强,是一种简单易行、价格低廉、环境友好的制备催化剂的方法。

(2)本发明采用过渡金属为活性组分,解决了现有贵金属催化剂的经济性和资源紧缺问题,制得的脱硝催化剂表现出较高的NO、CO转化率及还原选择性。

附图说明

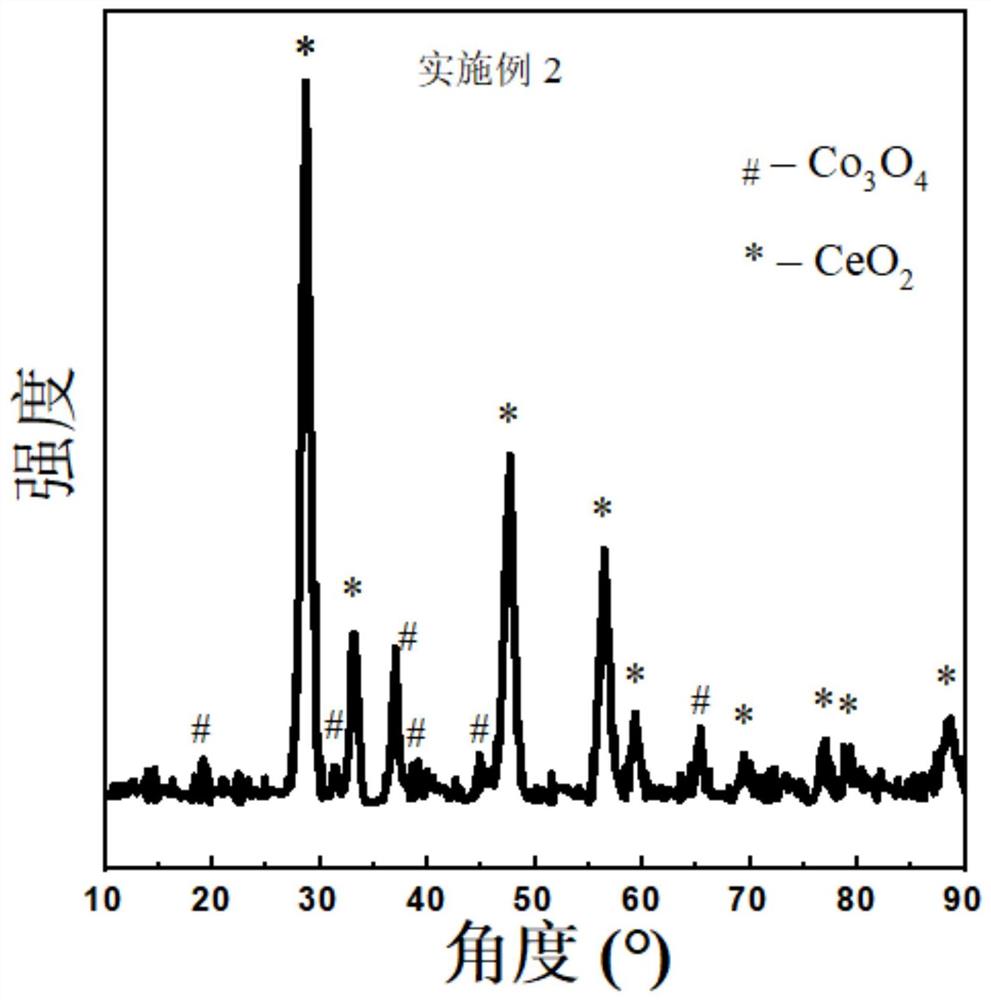

图1是本发明实施例2所述脱硝催化剂的XRD图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供了一种脱硝催化剂,所述脱硝催化剂的制备方法如下:

(1)将硝酸锰、硝酸钴、硝酸铈按照摩尔比为1:10:10溶解在水中,金属阳离子总浓度为0.35mol/L,溶液搅拌升温至80℃,加入1mol/L的氢氧化钠溶液,直到溶液pH值至7~8,将溶液静置6h,再于85℃烘干6h,将得到的沉淀经粉碎后于500℃焙烧5h得到前驱体氧化物;

(2)向步骤(1)得到的前驱体氧化物中加入二氧化硅分散剂,其中,二氧化硅分散剂通过正硅酸四乙酯水解制备得到,二氧化硅分散剂占前驱体氧化物的质量分数为5%,在搅拌式研磨机中,以6mm二氧化锆珠,球磨珠与金属氧化物质量比为15:1,球磨转速为600r/min处理2h,得到所述脱硝催化剂。

实施例2

本实施例提供了一种脱硝催化剂,所述脱硝催化剂的制备方法如下:

(1)将乙酸钴、硝酸铈按照摩尔比为2:1溶解在水中,金属阳离子总浓度为0.35mol/L,溶液搅拌升温至80℃,加入1mol/L的氢氧化钠溶液,直到溶液pH值至7.5,将溶液静置6h,再于85℃烘干6h,将得到的沉淀经粉碎后于500℃焙烧5h得到前驱体氧化物;

(2)向步骤(1)得到的前驱体氧化物中加入前驱体氧化物质量分数2%的二氧化钛分散剂,在滚筒式研磨机中,以5mm二氧化锆珠,球磨珠与前驱体氧化物质量比为15:1,球磨转速为580r/min研磨2h,得到所述脱硝催化剂。所述脱硝催化剂的XRD图如图1所示。

实施例3

本实施例提供了一种脱硝催化剂,所述脱硝催化剂的制备方法如下:

(1)将硝酸锰、硝酸钴按照摩尔比为1:9溶解在水中,金属阳离子总浓度为0.8mol/L,溶液搅拌升温至80℃,加入6mol/L的氢氧化钠溶液,直到溶液pH值至7~8,将溶液静置12h,再于85℃烘干6h,将得到的沉淀经粉碎后于550℃焙烧5h得到前驱体氧化物;

(2)向步骤(1)得到的前驱体氧化物中加入前驱体氧化物质量分数3%的三氧化二铝分散剂,加入至震荡研磨机中,以6mm二氧化锆珠球磨珠与金属氧化物质量比为20:1,球磨转速为600r/min处理5h,得到所述脱硝催化剂,得到所述脱硝催化剂。

实施例4

本实施例提供了一种脱硝催化剂,所述脱硝催化剂的制备方法如下:

(1)将氯化锰、硝酸铈按照摩尔比为3:5溶解在水中,金属阳离子总浓度为0.6mol/L,溶液搅拌升温至80℃,加入2mol/L的碳酸钾溶液,直到溶液pH值至7~8,将溶液静置12h,再于85℃烘干6h,将得到的沉淀经粉碎后于550℃焙烧5h得到前驱体氧化物;

(2)向步骤(1)得到的前驱体氧化物中加入前驱体氧化物质量分数4.5%的Y型分子筛分散剂(二氧化硅),在搅拌式研磨机中,以6mm二氧化锆珠球磨转速为550r/min处理1.5h,得到所述脱硝催化剂。

实施例5

本实施例与实施例1区别仅在于,硝酸锰、硝酸钴、硝酸铈按照摩尔比为0.1:10:10溶解在水中,其他条件与参数与实施例1完全相同。

实施例6

本实施例与实施例1区别仅在于,硝酸锰、硝酸钴、硝酸铈按照摩尔比为1:5:10溶解在水中,其他条件与参数与实施例1完全相同。

实施例7

本实施例与实施例1区别仅在于,硝酸锰、硝酸钴、硝酸铈按照摩尔比为1:10:5溶解在水中,其他条件与参数与实施例1完全相同。

实施例8

本实施例与实施例1区别仅在于,硝酸锰、硝酸钴、硝酸铈按照摩尔比为10:10:10溶解在水中,其他条件与参数与实施例1完全相同。

实施例9

本实施例与实施例1区别仅在于,硝酸锰、硝酸钴、硝酸铈按照摩尔比为1:20:10溶解在水中,其他条件与参数与实施例1完全相同。

实施例10

本实施例与实施例1区别仅在于,硝酸锰、硝酸钴、硝酸铈按照摩尔比为1:10:20溶解在水中,其他条件与参数与实施例1完全相同。

实施例11

本实施例与实施例1区别仅在于,分散剂的质量为前驱体氧化物的0.1%,其他条件与参数与实施例1完全相同。

实施例12

本实施例与实施例1区别仅在于,分散剂的质量为前驱体氧化物的10%,其他条件与参数与实施例1完全相同。

对比例1

本对比例提供了一种脱硝催化剂,所述脱硝催化剂的制备方法如下:

称取16g商业氧化钴粉末和17g商业二氧化铈(摩尔比为1:2)粉末置于混料机中混合30min作为对比,得到Co

对比例2

本对比例提供了一种脱硝催化剂,所述脱硝催化剂的制备方法如下:

称取0.87g二氧化锰,16g商业氧化钴粉末和34g商业二氧化铈粉末(摩尔比为1:20:20)置于混料机中混合30min作为对比,得到MnO

对比例3

本对比例与实施例1区别仅在于,不加入分散剂,其他条件与参数与实施例1完全相同,得到块状催化剂。

对比例4

本对比例与实施例1区别仅在于,采用常规方法,步骤(1)中直接加入分散剂,其他条件与参数与实施例1完全相同。

性能测试:

将本发明实施例1-12和对比例1-4制备的富氧条件CO-SCR多元脱硝催化剂进行相应的产品指标和CO选择性催化还原NO

将一定量的石英棉、2mL石英砂、3mL催化剂(20~40目)依次装入反应器中。通入反应气与平衡气至吸附饱和。在脱硝性能影响的实验中,进口模拟烟气量:CO=2000ppm,NO=1000ppm,O

注:NO

表1

由表1可以看出,由实施例1-12可得,通过本发明所述方法制备的催化剂在200℃下催化NO的转化率可达29.05%以上,N

由实施例1和实施例5-10对比可得,锰盐、钴盐和铈盐的摩尔比会影响制得催化剂的性能,将锰盐、钴盐和铈盐的摩尔比控制在(0.1~10):(5~20):(5~20)会制得催化效果较好的脱硝催化剂。

由实施例1和实施例11-12对比可得,分散剂的加入量会影响制得催化剂的催化性能,将分散剂的加入量控制在前驱体氧化物质量的0.1~10%会制得效果较好的脱硝催化剂,若分散剂的添加量过低,制得催化剂分散效果差,催化活性低,若分散剂的添加量过高,催化剂内活性组分含量低,影响催化活性。

由实施例1和实施例1-2对比可得,本发明通过沉淀法有效的控制金属氧化物的一次颗粒大小,再经过球磨后易在二次颗粒上形成多种类的催化表面缺陷,催化活性高。在CO-SCR反应中,存在CO-NO和CO-O

由实施例1和对比例3对比可得,分散剂的加入可以制得粉末状粒度均一的脱硝催化剂,提高催化剂的催化活性。

由实施例1和对比例4对比可得,本发明通过沉淀法有效的控制金属氧化物的一次颗粒大小,焙烧后对前驱体氧化物经过球磨后易在二次颗粒上形成多种类的催化表面缺陷,催化活性高,制备工艺简单,过程可控性强。在CO-SCR反应中,存在CO-NO和CO-O

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种脱硝催化剂载体及该载体的制备方法与应用该载体制备的脱硝催化剂

- 球形低温脱硝催化剂的制备方法、由该方法制备的球形低温脱硝催化剂及其应用