托盘搬送系统、托盘搬送方法以及托盘搬送程序

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及一种托盘搬送系统中的托盘的搬送控制。

背景技术

已知一种按照预先设定的调度表来依次加工大量工件的托盘搬送系统。关于托盘搬送系统,专利文献1(日本特开平09-174371号公报)公开了一种“在与用户的要求相应地新构建装置时、追加扩展设备时,能够提高配置变更时的设计、制造上的灵活性、扩展性,并且能够降低成本的托盘池式机械加工装置”(参照“摘要”)。

现有技术文献

专利文献

专利文献1:日本特开平09-174371号公报

发明内容

发明要解决的问题

托盘搬送系统具有供作业人员进行作业的作业工位。作业人员对搬入到作业工位的托盘进行各种作业。作为一例,作业人员对搬入到作业工位的托盘进行安装工件的作业。当作业人员完成工件的安装作业时,进行用于指示作业完成的操作(下面,也称为“作业完成操作”。)。托盘搬送系统基于接受到作业完成操作,来开始搬送处于作业工位的托盘。

有时作业人员忘记进行作业完成操作。当作业人员忘记进行作业完成操作时,托盘的搬送不会开始。其结果,会造成工件的加工被延缓、工件的生产率降低。因而,期望用于自动探测向托盘安装工件的安装作业完成的技术。

本公开是为了解决上述那样的问题点而完成的,某一方面的目的在于提供一种能够探测向托盘安装工件的安装作业完成的托盘搬送系统。另一方面的目的在于提供一种能够探测向托盘安装工件的安装作业完成的托盘搬送方法。另一方面的目的在于提供一种能够探测向托盘安装工件的安装作业完成的托盘搬送程序。

用于解决问题的方案

在本公开的一例中,托盘搬送系统具备:搬送装置,其用于搬送能够安装工件的托盘;托盘收纳部,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于收纳上述托盘;作业工位,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于供作业人员对从上述托盘收纳部搬送来的上述托盘进行工件的安装作业;机床,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于对在上述作业工位处被安装于托盘的工件进行加工;以及控制装置,其用于控制上述搬送装置。上述控制装置获取表示在上述作业工位处的上述安装作业的进度状况的指标,基于上述指标来判断上述安装作业是否完成,在判断为上述安装作业已完成的情况下,将处于上述作业工位的托盘搬送到上述托盘收纳部或者上述机床。

优选为,上述托盘搬送系统还具备摄像机,上述摄像机被配置成对处于上述作业工位的托盘和在上述作业工位处正在进行上述安装作业的作业人员中的至少一方进行拍摄。上述控制装置获取从上述摄像机得到的图像来作为上述指标,基于上述图像来判断上述安装作业是否完成。

优选为,上述作业工位包括:能够开闭的门,其用于将该作业工位中的托盘的搬送场所与进行上述安装作业的作业场所之间分隔开;以及开闭传感器,其用于探测上述门的开闭状态。上述控制装置获取由上述开闭传感器探测到的上述开闭状态来作为上述指标,基于上述开闭传感器探测到上述门处于关闭状态,来判断为上述安装作业已完成。

优选为,上述作业工位包括保持传感器,该保持传感器用于探测表示上述工件被固定于在上述托盘上安装的治具的强度的物理量。上述控制装置获取由上述保持传感器探测到的上述物理量来作为上述指标,基于上述物理量的大小超过了规定值,来判断为上述安装作业已完成。

优选为,上述作业工位还包括区域传感器。上述区域传感器包括:投光单元;以及受光单元,其用于接受从上述投光单元发出的光,并输出该光的强度。上述投光单元被配置成从该投光单元发出的光通过上述作业工位中的托盘的搬送场所与进行上述安装作业的作业场所之间。上述控制装置获取由上述受光单元输出的光的强度来作为上述指标,基于上述光的强度高于规定值的时间超过了规定时间,来判断为上述安装作业已完成。

在本公开的其它例子中,提供托盘搬送系统中的托盘搬送方法。上述托盘搬送系统具备:搬送装置,其用于搬送能够安装工件的托盘;托盘收纳部,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于收纳上述托盘;作业工位,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于供作业人员对从上述托盘收纳部搬送来的上述托盘进行工件的安装作业;以及机床,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于对在上述作业工位处被安装于托盘的工件进行加工。上述托盘搬送方法包括以下步骤:获取表示上述安装作业的进度状况的指标;基于上述指标来判断上述安装作业是否完成;以及在判断为上述安装作业已完成的情况下,将处于上述作业工位的托盘搬送到上述托盘收纳部或者上述机床。

在本公开的其它例子中,提供在托盘搬送系统中执行的托盘搬送程序。上述托盘搬送系统具备:搬送装置,其用于搬送能够安装工件的托盘;托盘收纳部,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于收纳上述托盘;作业工位,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于供作业人员对从上述托盘收纳部搬送来的上述托盘进行工件的安装作业;以及机床,其为上述搬送装置搬送上述托盘的搬送目的地之一,用于对在上述作业工位处被安装于托盘的工件进行加工。上述托盘搬送程序使上述托盘搬送系统执行以下步骤:获取表示上述安装作业的进度状况的指标;基于上述指标来判断上述安装作业是否完成;以及在判断为上述安装作业已完成的情况下,将处于上述作业工位的托盘搬送到上述托盘收纳部或者上述机床。

发明的效果

在某一方面,能够探测向托盘安装工件的安装作业完成。

关于本发明的上述以及其它的目的、特征、方面以及优点,应该能够根据与附图相关联地理解的本发明所涉及的下面的详细的说明而变得明确。

附图说明

图1是示出托盘搬送系统的外观的图。

图2是示出托盘搬送系统的装置结构的一例的图。

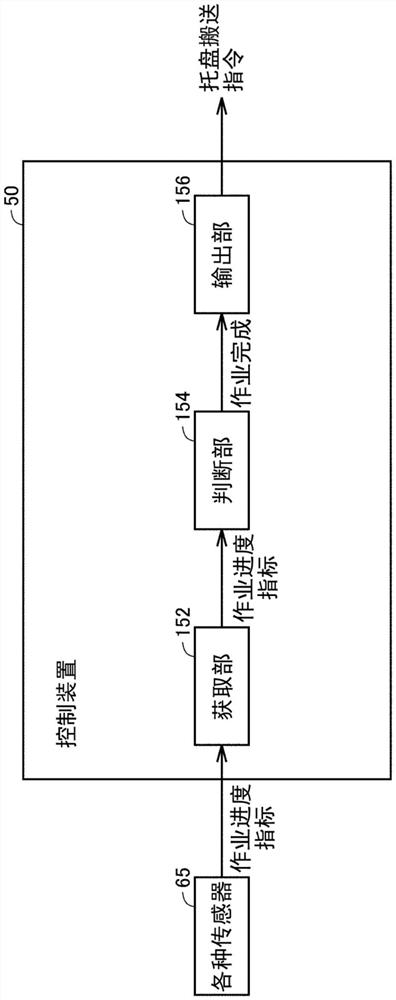

图3是示出控制装置的功能结构的一例的图。

图4是从侧方表示作业工位内的情形的图。

图5是从上方表示作业工位内的情形的图。

图6是从正面表示作业工位内的情形的图。

图7是示出托盘搬送系统中的作业工序的一部分的图。

图8是示出托盘搬送系统中的作业工序的一部分的图。

图9是示出托盘搬送系统中的作业工序的一部分的图。

图10是示出托盘搬送系统中的作业工序的一部分的图。

图11是概略地示出构成托盘搬送系统的各种设备的协作关系的概念图。

图12是示出控制系统的硬件结构的一例的示意图。

图13是示出PLC的主要的硬件结构的框图。

图14是示出机床的主要的硬件结构的框图。

图15是表示控制装置所执行的处理的一部分的流程图。

具体实施方式

下面,参照附图来说明本发明的各实施方式。在下面的说明中,对于相同的部件和构成要素标注相同的标记。它们的名称和功能也相同。因而,不重复进行关于它们的详细的说明。此外,在下面说明的各实施方式和各变形例可以适当选择性地组合。

参照图1来说明托盘搬送系统10。图1是示出托盘搬送系统10的外观的图。

如图1所示,托盘搬送系统10包括1个以上的收纳部200、1个以上的搬送装置300、1个以上的机床400以及1个以上的作业工位500。

收纳部200是搬送装置300搬送托盘PL的搬送目的地之一,是用于收纳托盘PL的场所。在收纳部200中能够收纳多个托盘PL。在收纳部200中保存有被安装工件之前的空的托盘、安装有加工前的工件的托盘、安装有加工过程中的工件的托盘、安装有加工处理已完成的工件的托盘等。

搬送装置300将指定的托盘PL搬送到指定的场所。更具体地说,搬送装置300包括导轨330和台车331。台车331具有叉部333,该叉部333构成为能够沿与导轨330正交的方向(即,与台车331的行驶方向正交的方向)驱动。台车331例如构成为能够通过后述的伺服马达335(参照图2)而沿着导轨330移动。台车331沿着导轨330移动到作为搬送对象的托盘PL的位置,使用叉部333将作为搬送对象的托盘PL载置于台车331上。之后,台车331沿着导轨330移动到所指定的搬送目的地,使用叉部333将作为搬送对象的托盘PL搬入到搬送目的地。

机床400是搬送装置300搬送托盘PL的搬送目的地之一。机床400按照预先设计的加工程序对搬入的托盘PL上安装的工件进行加工。当工件的加工完成时,机床400内的托盘PL被搬送装置300搬送到收纳部200或者作业工位500。

作业工位500是搬送装置300搬送托盘PL的搬送目的地之一。作业人员在作业工位500对搬入的托盘PL进行各种作业。作为一例,作业人员在作业工位500对搬入的托盘PL进行安装作为加工对象的工件的作业、从托盘PL拆下已完成加工的工件的作业。当对托盘PL的作业完成时,作业人员进行用于指示作业完成的操作。基于该操作,作业工位500内的托盘PL被搬送装置300搬送到收纳部200或者机床400。

图2是示出托盘搬送系统10的装置结构的一例的图。参照图2来说明托盘搬送系统10的装置结构的一例。

如图2所示,托盘搬送系统10包括控制装置50、远程I/O(Input/Output:输入/输出)单元61~63、搬送装置300、机床400以及作业工位500。

本说明书中所谓的“控制装置50”是指用于控制托盘搬送系统10的装置。控制装置50的装置结构是任意的。控制装置50可以通过单体的控制单元构成,也可以通过多个控制单元构成。在图2的例子中,控制装置50包括控制系统100和控制板150。

控制板150对用于将加工工序自动化的各种产业用设备进行控制。控制板150包括PLC(Programmable Logic Controller:可编程逻辑控制器)151。

控制系统100和PLC 151连接于网络NW1。控制系统100和PLC 151可以通过有线来通信连接,也可以通过无线来通信连接。对于网络NW1,采用EtherNET(注册商标)等。控制系统100经由网络NW1向PLC 151发送控制指令。控制系统100通过该控制指令来进行作为搬送对象的托盘PL的指定、作为搬送对象的托盘PL的搬送目的地的指定、作为搬送对象的托盘PL的搬送开始/停止的指定等。

远程I/O单元61~63和PLC 151连接于网络NW2。对于网络NW2,优选采用能够保证数据的到达时间的、进行固定周期通信的现场网络。作为此种进行固定周期通信的现场网络,能够采用EtherCAT(注册商标)、EtherNet/IP(注册商标)、CC-Link(注册商标)、或者CompoNet(注册商标)等。

搬送装置300包括1个以上的伺服驱动器334和1个以上的伺服马达335。在搬送装置300内或者搬送装置300周边设置有远程I/O单元61。远程I/O单元61对搬送装置300内的各种驱动单元(例如,伺服驱动器334)与PLC 151之间的数据交换进行中继。伺服驱动器334按恒定周期经由远程I/O单元61接受来自PLC 151的控制指令,按照该控制指令来对伺服马达335进行驱动控制。作为一例,一个伺服马达335对上述的台车331(参照图1)进行驱动控制,另一个伺服马达335对上述的叉部333(参照图1)进行驱动控制。

伺服驱动器334逐次地从PLC 151接受目标旋转速度(或者目标位置)的输入,将伺服马达335控制成伺服马达335以目标旋转速度旋转。更具体地说,伺服驱动器334根据伺服马达335用的编码器(未图示)的反馈信号来计算伺服马达335的实际旋转速度(或者实际位置),在该实际旋转速度比目标旋转速度小的情况下提高伺服马达335的旋转速度,在该实际旋转速度比目标旋转速度大的情况下降低伺服马达335的旋转速度。如此,伺服驱动器334一边逐次地接受伺服马达335的旋转速度的反馈,一边使伺服马达335的旋转速度接近目标旋转速度。由此,搬送装置300能够将托盘PL移动到任意的搬送目的地。

机床400包括CNC(Computer Numerical Control:计算机数字控制)401、伺服驱动器411以及伺服马达412。在机床400内或者机床400周边设置有远程I/O单元62。远程I/O单元62对机床400内的各种驱动单元(例如,CNC 401)与PLC 151之间的数据交换进行中继。伺服驱动器411与上述的伺服驱动器334同样地,按恒定周期经由远程I/O单元62接受来自PLC151的控制指令,按照该控制指令来对伺服马达412进行驱动控制。

作业工位500包括各种传感器65。各种传感器65获取表示向托盘PL安装工件的安装作业的进度状况的指标(下面也称为“作业进度指标”。)。各种传感器65包括后述的摄像机510(参照图4)、后述的开闭传感器511(参照图5和图6)、后述的保持传感器513(参照图5和图6)、后述的区域传感器515(参照图5)等。

在作业工位500内或者作业工位500周边设置有远程I/O单元63。远程I/O单元63对作业工位500内的各种传感器65与PLC 151之间的数据交换进行中继。各种传感器65的检测值按恒定周期经由远程I/O单元63向PLC 151发送。

参照图3~图6来对上述的控制装置50(参照图2)的功能进行说明。图3是示出控制装置50的功能结构的一例的图。

如图3所示,作为功能结构,控制装置50包括获取部152、判断部154以及输出部156。这些功能结构被安装于构成控制装置50的控制系统100或者PLC 151中。在某一方面,获取部152、判断部154以及输出部156的一部分被安装于控制系统100,其余的部分被安装于PLC 151。在另一方面,获取部152、判断部154以及输出部156的全部被安装于控制系统100。在另一方面,获取部152、判断部154以及输出部156的全部被安装于PLC 151。

下面,按顺序说明获取部152的功能、判断部154的功能以及输出部156的功能。

(C1.获取部152)

获取部152从设置于作业工位500内的上述的各种传感器65(参照图2)获取表示向托盘PL安装工件的安装作业的进度状况的指标(即,作业进度指标)。获取部152可以获取一个种类的作业进度指标,也可以获取多个种类的作业进度指标。获取到的作业进度指标被输出到判断部154。

下面,按顺序说明由获取部152获取的作业进度指标的具体例1~4。

(a)作业进度指标的具体例1

首先,参照图4来说明作业进度指标的具体例1。图4是从侧方表示作业工位500内的情形的图。

在图4的例子中,治具AP被安装于托盘PL。治具AP例如为角板。在治具AP的各面的各部分能够安装作为加工对象的工件W。由作业人员U将作为加工对象的工件W安装于治具AP。

如图4所示,在作业工位500内设置有作为上述的各种传感器65(参照图2)的一例的摄像机510。摄像机510被配置成对搬入到作业工位500的托盘PL和在作业工位500内正在对托盘PL进行工件W的安装作业的作业人员U(典型地说,作业人员U的作业区域)中的至少一方进行拍摄。摄像机510的摄影图像表示作业人员U的状况、对托盘PL进行的作业内容,因此能够成为作业进度指标。

在作业工位500内可以仅配置1台摄像机510,也可以配置多台摄像机510。在配置多台摄像机510的情况下,一个摄像机510是为了拍摄作业人员U而设置的,其它的摄像机510设置成对托盘PL进行拍摄。或者,多个摄像机510可以设置成分别从不同的方向拍摄托盘PL。

(b)作业进度指标的具体例2

接着,参照图5和图6来说明作业进度指标的具体例2。图5是从上方表示作业工位500内的情形的图。图6是从正面表示作业工位500内的情形的图。

如图5和图6所示,设置有门DR以将作业工位500中的托盘PL的搬送场所与作业人员U进行工件W的安装作业的作业场所之间分隔开。获取部152获取门DR的开闭状态来作为作业进度指标。

更具体地说,作业人员U基于托盘PL被搬入到作业工位500,来打开门DR并开始工件W的安装作业。当工件W的安装作业完成时,作业人员U关闭门DR并且按下作业完成按钮BT。作业完成按钮BT可以为物理性的按钮,也可以是在触摸面板等中映出的按钮。基于作业完成按钮BT被按下,从作业工位500搬出托盘PL。如此,作业人员U在工件W的安装作业中打开门DR,基于工件W的安装作业完成而关闭门DR。因此,门DR的开闭状态能够成为表示工件W的安装作业的进度程度的指标。

为了探测门DR的开闭状态,对门DR设置开闭传感器511。开闭传感器511是上述的各种传感器65(参照图2)的一例。开闭传感器511具有无线通信功能。在门DR打开的情况下,开闭传感器511向上述的远程I/O单元63(参照图2)输出表示打开状态的信号。另一方面,在门DR关闭的情况下,开闭传感器511向上述的远程I/O单元63输出表示打开状态的信号。远程I/O单元63按恒定周期经由上述的网络NW2(参照图2)向控制装置50发送从开闭传感器511接受到的开闭状态。由此,控制装置50的获取部152获取门DR的开闭状态。

(c)作业进度指标的具体例3

接着,参照图5和图6来说明作业进度指标的具体例3。获取部152获取表示工件W被固定于在托盘PT上安装的治具AP的强度的物理量来作为作业进度指标。该物理量例如通过保持传感器513来探测。保持传感器513是上述的各种传感器65(参照图2)的一例。

作业人员U使用固定具FA~FD来将工件W固定于治具AP。保持传感器513例如探测固定具FA的保持强度。此时,在工件W被安装于治具AP之前,由保持传感器513探测的保持强度大致为零。然后,随着向治具AP安装工件W的安装作业的进行,由保持传感器513探测到的保持强度变大。如此,保持强度根据工件W的安装作业的进度程度而变化,因此能够成为作业进度指标。

保持传感器513具有无线通信功能,按恒定周期向上述的远程I/O单元63(参照图2)发送所探测到的保持强度。远程I/O单元63按恒定周期经由上述的网络NW2(参照图2)向控制装置50发送从保持传感器513接受到的保持强度。由此,控制装置50的获取部152从保持传感器513获取保持强度。

此外,在图5和图6的例子中示出了一个保持传感器513,但也可以设置多个保持传感器513。在该情况下,多个保持传感器513分别是针对固定具FA~FD的每一个来设置的。

(d)作业进度指标的具体例4

接着,参照图5和图6来说明作业进度指标的具体例4。获取部152获取区域传感器515的输出值来作为作业进度指标。区域传感器515是上述的各种传感器65(参照图2)的一例。

区域传感器515包括投光单元515A和受光单元515B。投光单元515A朝向受光单元515B发出光。受光单元515B接受从投光单元515A发出的光,并输出该光的强度。投光单元515A和受光单元515B被配置成从投光单元515A发出的光被作业中的作业人员U遮挡。换言之,投光单元515A和受光单元515B被配置成从投光单元515A发出的光通过作业工位500内的托盘PL的搬送场所与进行工件W的安装作业的作业场所之间。

在安装作业中,作业人员U位于托盘PL的附近,因此从投光单元515A发出的光被作业人员U遮挡。当安装作业完成时,作业人员U从作业场所离开。因此,在作业完成后,从投光单元515A发出的光不被作业人员U遮挡。如此,受光单元515B从投光单元515A接受的光的强度根据工件W的安装作业的进度程度而变化,因此能够成为作业进度指标。

受光单元515B向上述的远程I/O单元63(参照图2)输出所探测到的光强度。远程I/O单元63按恒定周期经由上述的网络NW2(参照图2)向控制装置50发送从受光单元515B接受到的光强度。由此,控制装置50的获取部152获取受光单元515B接受到的光强度。

(C2.判断部154)

接着,对图3所示的判断部154的功能进行说明。判断部154基于由获取部152获取到的作业进度指标来判断工件W的安装作业是否完成。此时,判断部154通过与作业进度指标的种类相应的判断方法来判断安装作业是否完成。

下面,按顺序说明由判断部154执行的作业完成的判断方法1~4。此外,判断部154可以根据下面的判断方法1~4中的任一个方法的判断结果来判断安装作业是否完成,也可以根据下面的判断方法1~4中的2个以上的判断方法的判断结果的组合来判断安装作业是否完成。

(a)作业完成的判断方法1

首先,参照图4来说明作业完成的判断方法1。在本判断方法中,判断部154使用摄像机510的摄影图像来作为作业进度指标。如上所述,摄像机510对作业工位500内的作业人员、托盘PL等进行拍摄。

判断部154通过对摄像机510的摄影图像执行预先决定的图像处理,来判断工件W的安装作业是否完成。在使用摄影图像来判断工件W的安装作业是否完成的方法中,能够采用各种算法。

在某一方面,预先准备表示已将工件W安装到托盘PL的完成状态的图像(以下也称为“基准图像”。)。该基准图像可以是二维图像,还可以是三维图像。判断部154将从摄像机510得到的输入图像与基准图像进行比较,计算基准图像与输入图像的相似度。在该相似度的计算方法中能够采用任意的算法。作为一例,能够采用SSD(Sum of SquaredDifference:平方差之和)、SAD(Sum of Absolute Difference:绝对差之和)、NCC(Normalized Cross-Correlation:归一化互相关)、或者ZNCC(Zero-mean NormalizedCross-Correlation:零均值归一化互相关)等来作为该相似度的计算方法。

判断部154基于计算出的相似度超过了规定阈值,来判断为工件W的安装作业已完成。另一方面,判断部154在计算出的相似度为规定阈值以下的情况下,判断为工件W的安装作业没有完成。

在另一方面,在摄像机510的摄影图像中预先设定对托盘PL进行工件W的安装作业的作业区域。判断部154使用已知的人脸探测算法、人物探测算法来从依次得到的摄影图像内探测作业人员,测量该作业人员不存在于作业区域的时间。然后,判断部154基于测量出的该时间超过了规定时间(例如,5分钟),来判断为工件W的安装作业已完成。另一方面,判断部154在测量出的该时间为规定时间以下的情况下,判断为工件W的安装作业没有完成。

(b)作业完成的判断方法2

接着,参照图5和图6来说明作业完成的判断方法2。在本判断方法中,判断部154使用开闭传感器511的输出值来作为作业进度指标。

如上所述,作业人员U在工件W的安装作业中打开门DR,基于工件W的安装作业完成而关闭门DR。着眼于该点,判断部154基于开闭传感器511探测到门DR处于关闭状态,来判断为工件W的安装作业已完成。更具体地说,判断部154基于门DR的开闭状态从打开状态变化为关闭状态,来判断为工件W的安装作业已完成。另一方面,判断部154在开闭传感器511探测到门DR处于打开状态的期间,判断为工件W的安装作业没有完成。

优选为,判断部154基于门DR的开闭状态从打开状态变化为关闭状态起、关闭状态持续了规定时间以上,来判断为工件W的安装作业已完成。即,判断部154在作业人员短时间重复进行门DR的开闭的情况下,判断为工件W的安装作业没有完成。

(c)作业完成的判断方法3

接着,参照图5和图6来说明作业完成的判断方法3。在本判断方法中,判断部154使用保持传感器513的输出值来作为作业进度指标。

如上所述,在工件W被安装于治具AP之前,由保持传感器513探测的保持强度大致为零。然后,随着向治具AP安装工件W的安装作业的进行,由保持传感器513探测的保持强度变大。着眼于该点,判断部154基于由保持传感器513探测的保持强度的大小超过了规定值,来判断为工件W的安装作业已完成。另一方面,判断部154在由保持传感器513探测的保持强度的大小为规定值以下的期间,判断为工件W的安装作业没有完成。

优选为,判断部154基于由保持传感器513探测的保持强度的大小高于规定值的时间超过了规定时间,来判断为工件W的安装作业已完成。即,判断部154在由保持传感器513探测的保持强度的大小仅一瞬间高于规定值的情况下,判断为工件W的安装作业没有完成。由此,抑制了因保持传感器513的噪声而产生的错误判断。

在设置有多个保持传感器513的情况下,判断部154基于探测的全部保持强度的大小超过了规定值,来判断为工件W的安装作业已完成。另一方面,判断部154在所探测的保持强度中的至少一个保持强度为规定值以下的情况下,判断为工件W的安装作业没有完成。

(d)作业完成的判断方法4

接着,参照图5和图6来说明作业完成的判断方法4。在本判断方法中,判断部154使用区域传感器515的输出值来作为作业进度指标。

如上所述,在安装作业中,作业人员U位于托盘PL的附近,因此从投光单元515A发出的光被作业人员U遮挡。当安装作业完成时,作业人员U从作业场所离开。因此,在作业完成后,从投光单元515A发出的光不被作业人员U遮挡。着眼于该点,判断部154基于由受光单元515B探测的光强度高于规定值的时间超过了规定时间,来判断为工件W的安装作业已完成。

更具体地说,判断部154基于探测的光强度超过了规定值,来开始测量时间。在所探测的光强度高于规定值的期间,持续测量该时间。在所探测的光强度低于规定值的情况下,测量时间被清零。判断部154基于测量时间超过了规定时间,来判断为工件W的安装作业已完成。

(C3.输出部156)

接着,对图3所示的输出部156的功能进行说明。当由判断部154判断为工件W的安装作业完成时,输出部156将处于作业工位500的托盘PL强制性地搬送到收纳部200或者机床400。此时,输出部156可以在得到作业人员的允许的基础上开始托盘PL的搬送,也可以不得到作业人员的允许就开始托盘PL的搬送。

在判断为工件W的安装作业完成的情况下,强制性地开始托盘PL的搬送,由此即使在作业人员忘记进行作业完成操作(例如,图5和图6所示的作业完成按钮BT的按下操作)的情况下,作业工序也能够进行到下一工序。其结果,防止了因忘记作业完成操作而造成工件的生产率降低。

参照图7~图10来说明托盘搬送系统10中的作业工序的一例。图7~图10是以时间序列来示出托盘搬送系统10中的作业工序的一例的图。

控制系统100按照后述的调度表信息124(参照图12)来控制托盘PL1~PL9的驱动。

假设在某一时刻,到了托盘PL5的搬送定时。基于该情况,控制系统100向控制板150发送指令,以将托盘PL5搬送到作业工位500。控制板150接受该指令,将台车331移动到位于收纳部200中的托盘PL5之前。之后,控制板150驱动台车331的叉部333(参照图1),来将托盘PL5载置于台车331(步骤S1)。

接着,控制板150将台车331移动到作业工位500之前。之后,控制板150驱动台车331的叉部333(参照图1),来将托盘PL5搬入到作业工位500(步骤S2)。

基于托盘PL5被搬入到作业工位500,作业人员U开始进行向托盘PL5安装工件W5的安装作业(步骤S3)。

接着,假设到了工件W2的加工定时。基于该情况,控制系统100向控制板150发送指令,以将安装有工件W2的托盘PL2搬送到机床400。控制板150接受该指令,将台车331移动到托盘PL2之前。之后,控制板150驱动台车331的叉部333,来将托盘PL2载置于台车331(步骤S5)。

接着,控制板150将台车331移动到机床400之前。之后,控制板150驱动台车331的叉部333,来将托盘PL2搬入到机床400(步骤S6)。

基于托盘PL2被搬入到机床400,控制系统100向机床400发送加工开始指令。机床400接受该加工开始指令,开始对安装于托盘PL2的工件W2进行加工(步骤S7)。

接着,假设作业人员U进行的工件W5的安装作业已完成。之后,基于作业人员U进行了作业完成操作(例如,图5和图6所示的作业完成按钮BT的按下操作)、或者通过上述的方法自动探测到作业完成,控制系统100向控制板150发送指令,以将处于作业工位500的托盘PL5搬送到收纳部200。控制板150接受该指令,将台车331移动到作业工位500之前。之后,控制板150驱动台车331的叉部333,来将托盘PL5载置于台车331,将台车331移动到收纳部200内的所指示的收纳场所之前(步骤S11)。接着,控制板150驱动台车331的叉部333,来将托盘PL5收纳于收纳部200内的所指示的收纳场所(步骤S12)。

接着,假设机床400进行的工件W2的加工已完成。基于该情况,控制系统100向控制板150发送指令,以将托盘PL2搬送到收纳部200。控制板150接受该指令,将台车331移动到托盘PL2之前。之后,控制板150驱动台车331的叉部333,来将托盘PL2载置于台车331(步骤S15)。

接着,控制板150将台车331移动到收纳部200内的所指示的收纳场所之前。然后,控制板150驱动台车331的叉部333,来将托盘PL2收纳于收纳部200(步骤S16)。

参照图11来说明构成托盘搬送系统10的各种设备间的数据的共享方法。图11是概略地示出构成托盘搬送系统10的各种设备的协作关系的概念图。

如上所述,控制系统100和PLC 151连接于EtherNET等网络NW1。远程I/O单元61~63和PLC 151连接于现场网络即网络NW2。

在网络NW2中传输帧72。帧72按预先决定的控制周期在网络NW2上环行。远程I/O单元61~63和PLC 151借助帧72来共享各种数据。

帧72例如具有PLC 151用数据区域71A、与远程I/O单元61连接的搬送装置300用数据区域71B、与远程I/O单元62连接的机床400用数据区域71C以及与远程I/O单元63连接的各种传感器65用数据区域71D。

帧72的数据区域71A是供PLC 151写入各种数据的区域。向数据区域71A写入托盘PL的搬送指示等。在该搬送指示中包含托盘PL的搬送目的地。该搬送目的地例如通过表示收纳部200内的保存场所的识别编号(例如,表示保存场所的ID(Identification:身份标识))、用于识别机床400的识别编号(例如,机床的ID)等来表示。由PLC 151写入到数据区域71A的各种数据能够被连接于网络NW2的各种设备参照。

帧72的数据区域71B是供远程I/O单元61写入与搬送装置300有关的各种数据的区域。写入到数据区域71B的各种数据被连接于网络NW2的各种设备参照。

帧72的数据区域71C是供远程I/O单元62写入与机床400有关的各种数据的区域。写入到数据区域71C的各种数据被连接于网络NW2的各种设备参照。

帧72的数据区域71D是供远程I/O单元63写入各种传感器65的输出值的区域。作为一例,向帧72的数据区域71D写入上述的作业进度指标。写入到数据区域71D的各种数据被连接于网络NW2的各种设备参照。上述的获取部152(参照图3)通过参照帧72的数据区域71D来获取各种作业进度指标。

参照图12来说明控制系统100的硬件结构。图12是示出控制系统100的硬件结构的一例的示意图。

控制系统100包括处理器101、ROM(Read Only Memory:只读存储器)102、RAM(Random Access Memory:随机存取存储器)103、通信接口104、显示接口105、输入接口107以及存储装置120。这些组件与总线110连接。

处理器101例如由至少一个集成电路构成。集成电路例如能够由至少一个CPU(Central Processing Unit:中央处理单元)、至少一个GPU(Graphics Processing Unit:图形处理单元)、至少一个ASIC(Application Specific Integrated Circuit:专用集成电路)、至少一个FPGA(Field Programmable Gate Array:现场可编程门阵列)、或者它们的组合等构成。

处理器101执行托盘搬送程序122、操作系统等各种程序,由此对控制系统100的动作进行控制。处理器101基于受理到托盘搬送程序122的执行命令,来从存储装置120或者ROM 102向RAM 103读出托盘搬送程序122。RAM 103作为工作存储器发挥功能,暂时保存托盘搬送程序122的执行所需的各种数据。

在通信接口104上连接有LAN(Local Area Network:局域网)、天线等。控制系统100经由通信接口104连接于网络NW1。由此,控制系统100与连接于网络NW1的外部设备交换数据。该外部设备例如包括控制板150、服务器(未图示)等。控制系统100可以构成为能够从该外部设备下载托盘搬送程序122。

在显示接口105上连接有显示器106。显示接口105按照来自处理器101等的指令对显示器106送出用于显示图像的图像信号。显示器106例如为液晶显示器、有机EL(ElectroLuminescence:电致发光)显示器、或者其它的显示设备。此外,显示器106可以与控制系统100一体构成,也可以与控制系统100分别构成。

在输入接口107上连接有输入设备108。输入设备108例如是鼠标、键盘、触摸面板、或者能够受理用户的操作的其它装置。此外,输入设备108可以与控制系统100一体构成,也可以与控制系统100分别构成。

存储装置120例如为硬盘、闪存等存储介质。存储装置120保存托盘搬送程序122、调度表信息124等。在调度表信息124中,规定有托盘(或者工件)的搬送顺序、工件的加工优先度等。托盘搬送程序122和调度表信息124的保存场所并不限定于存储装置120,还可以保存于处理器101的存储区域(例如,高速缓冲存储器等)、ROM 102、RAM 103、外部设备(例如,服务器)等。

托盘搬送程序122可以不作为单体的程序提供,而是嵌入为任意的程序的一部分来提供。在该情况下,基于托盘搬送程序122的通信监视处理是与任意的程序协作来实现的。即使是此种的不包含一部分模块的程序,也不脱离根据本实施方式的托盘搬送程序122的宗旨。并且,通过托盘搬送程序122提供的功能的一部分或者全部也可以通过专用的硬件来实现。并且,也可以通过由至少一个服务器执行托盘搬送程序122的处理的一部分的所谓云服务那样的方式,来构成控制系统100。

参照图13来说明PLC 151的硬件结构的一例。图13是示出PLC 151的主要的硬件结构的框图。

PLC 151包括处理器161、ROM(Read Only Memory:只读存储器)162、RAM(RandomAccess Memory:随机存取存储器)163、通信接口164、165以及存储装置170。

处理器161由至少一个集成电路构成。集成电路例如由至少一个CPU、至少一个MPU(Micro Processing Unit:微处理单元)、至少一个ASIC、至少一个FPGA、或者它们的组合等构成。

处理器161执行控制程序172等各种程序,由此控制搬送装置300、机床400的动作。处理器161基于受理到控制程序172的执行命令,来从存储装置170向ROM 162读出控制程序172。RAM 163作为工作存储器发挥功能,暂时保存控制程序172的执行所需的各种数据。

在通信接口164上连接有LAN、天线等。PLC 151经由通信接口164连接于网络NW1。由此,PLC 151与连接于网络NW1的外部设备交换数据。该外部设备例如包括控制系统100、服务器(未图示)等。

通信接口165是用于与现场网络即网络NW2连接的接口。PLC 151经由通信接口165与连接于网络NW2的外部设备交换数据。该外部设备例如包括远程I/O单元61~63等。

存储装置170例如为硬盘、闪存等存储介质。存储装置170保存控制程序172等。控制程序172的保存场所并不限定于存储装置170,也可以保存于处理器161的存储区域(例如,高速缓冲区域等)、ROM 162、RAM 163、外部设备(例如,服务器)等。

控制程序172可以不作为单体的程序提供,而是嵌入为任意的程序的一部分来提供。在该情况下,根据本实施方式的控制处理是与任意的程序协作来实现的。即使是此种的不包含一部分模块的程序,也不脱离根据本实施方式的控制程序172的宗旨。并且,通过控制程序172提供的功能的一部分或者全部也可以通过专用的硬件来实现。并且,也可以通过由至少一个服务器执行控制程序172的处理的一部分的所谓云服务那样的方式,来构成PLC151。

参照图14来说明机床400的硬件结构的一例。图14是示出机床400的主要的硬件结构的框图。

机床400包括CNC 401、ROM 402、RAM 403、现场总线控制器404、显示接口405、输入接口409、伺服驱动器411A~411D、伺服马达412A~412D、编码器413A~413D、滚珠丝杠414A、414B以及用于安装工具的主轴415。这些设备经由总线(未图示)连接。

CNC 401由至少一个集成电路构成。集成电路例如由至少一个CPU、至少一个MPU、至少一个ASIC、至少一个FPGA、或者它们的组合等构成。

CNC 401执行加工程序422等各种程序,由此控制机床400的动作。CNC401基于受理到加工程序422的执行命令,来从存储装置420向ROM 402读出加工程序422。RAM 403作为工作存储器发挥功能,暂时保存加工程序422的执行所需的各种数据。

现场总线控制器404是用于经由远程I/O单元62实现与PLC 151的通信的接口。CNC401经由现场总线控制器404来与PLC 151之间交换数据。

显示接口405与显示器430等显示设备连接,按照来自CNC 401等的指令对显示器430送出用于显示图像的图像信号。显示器430例如为液晶显示器、有机EL显示器、或者其它的显示设备。

输入接口409能够与输入设备431连接。输入设备431例如是鼠标、键盘、触摸面板、或者能够受理用户操作的其它输入设备。

CNC 401按照加工程序422来控制伺服驱动器411A。伺服驱动器411A逐次地从CNC401接受目标转速(或者目标位置)的输入,将伺服马达412A控制成伺服马达412A以目标转速旋转,来沿X轴方向驱动工件设置台(未图示)。更具体地说,伺服驱动器411A根据编码器413A的反馈信号来计算伺服马达412A的实际转速(或者实际位置),在该实际转速比目标转速小的情况下提高伺服马达412A的转速,在该实际转速比目标转速大的情况下降低伺服马达412A的转速。如此,伺服驱动器411A一边逐次地接受伺服马达412A的转速的反馈,一边使伺服马达412A的转速接近目标转速。伺服驱动器411A使与滚珠丝杠414A连接的工件设置台沿X轴方向移动,将工件设置台移动到X轴方向的任意的位置。

通过同样的马达控制,伺服驱动器411B使与滚珠丝杠414B连接的工件设置台按照来自CNC 401的控制指令沿Y轴方向移动,来将工件设置台移动到Y轴方向的任意的位置。通过进行同样的马达控制,伺服驱动器411C按照来自CNC 401的控制指令,使主轴415沿Z轴方向移动,来将主轴415移动到Z轴方向的任意的位置。通过进行同样的马达控制,伺服驱动器411D按照来自CNC 401的控制指令,控制主轴415的旋转速度。

存储装置420例如为硬盘、闪存等存储介质。存储装置420保存加工程序422等。加工程序422的保存场所并不限定于存储装置420,也可以保存于CNC401的存储区域(例如,高速缓冲区域等)、ROM 402、RAM 403、外部设备(例如,服务器)等。

参照图15来说明控制装置50的控制流程。图15是表示控制装置50所执行的处理的一部分的流程图。

在步骤S110中,控制装置50判断托盘PL向作业工位500的搬送是否已完成。控制装置50在判断为托盘PL向作业工位500的搬送已完成的情况下(步骤S110中为“是”),将控制切换到步骤S112。否则(步骤S110中为“否”),控制装置50结束图15所示的处理。

在步骤S112,控制装置50作为上述的获取部152(参照图3)发挥功能,获取作业进度指标。对于获取部152的功能、作业进度指标,如在上述“C1.获取部152”中说明的那样,因此不重复对其说明。

在步骤S120,控制装置50作为上述的判断部154(参照图3)发挥功能,基于通过步骤S112获取到的作业进度指标来判断向托盘PL安装工件W的安装作业是否完成。对于判断部154的功能,如在上述“C2.判断部154”中说明的那样,因此不重复对其说明。控制装置50在判断为向托盘PL安装工件W的安装作业完成的情况下(步骤S120中为“是”),将控制切换到步骤S132。否则(步骤S120中为“否”),控制装置50将控制切换到步骤S130。

在步骤S130,控制装置50判断是否受理到了作业完成操作。作为一例,控制装置50基于探测到位于作业工位500的上述的作业完成按钮BT(参照图5和图6)被按下,来判断为受理到了作业完成操作。控制装置50在判断为受理到了作业完成操作的情况下(步骤S130中为“是”),将控制切换到步骤S132。否则(步骤S130中为“否”),控制装置50将控制返回到步骤S112。

在步骤S132,控制装置50作为上述的输出部156(参照图3)发挥功能,向搬送装置300输出处于作业工位500的托盘PL的搬送指示。在该搬送指示中包含托盘PL的搬送目的地。该搬送目的地例如通过表示收纳部200内的保存场所的识别编号(例如,表示保存场所的ID)、用于识别机床400的识别编号(例如,机床的ID)等来表示。

如上所述,托盘搬送系统10获取表示向托盘PL安装工件的安装作业的进度状况的指标(即,作业进度指标),基于该作业进度指标来判断工件的安装作业是否完成。作业工位500在判断为工件的安装作业已完成的情况下,强制性地开始处于作业工位500的托盘PL的搬出。

由此,即使在作业人员忘记进行作业完成操作(例如,图5和图6所示的作业完成按钮BT的按下操作)的情况下,作业工序也能够进行到下一工序。其结果,防止了因忘记作业完成操作而造成工件的生产率降低。

应当认为,本次公开的实施方式在全部方面均为例示而并非限制性的。本发明的范围通过权利要求书示出而非通过上述说明示出,意图包含与权利要求书等同的含义和范围内的全部变更。

附图标记说明

10:托盘搬送系统;50:控制装置;61、62、63:远程I/O单元;65:各种传感器;71A、71B、71C、71D:数据区域;72:帧;100:控制系统;101、161:处理器;102、162、402:ROM;103、163、403:RAM;104、164、165:通信接口;105、405:显示接口;106、430:显示器;107、409:输入接口;108、431:输入设备;110:总线;120、170、420:存储装置;122:托盘搬送程序;124:调度表信息;150:控制板;151:PLC;152:获取部;154:判断部;156:输出部;172:控制程序;200:收纳部;300:搬送装置;330:导轨;331:台车;333:叉部;334、411、411A、411B、411C、411D:伺服驱动器;335、412、412A~412D:伺服马达;400:机床;401:CNC;404:现场总线控制器;413A~413D:编码器;414A、414B:滚珠丝杠;415:主轴;422:加工程序;500:作业工位;510:摄像机;511:开闭传感器;513:保持传感器;515:区域传感器;515A:投光单元;515B:受光单元。

- 托盘搬送系统、托盘搬送方法以及托盘搬送程序

- 托盘搬送系统、托盘搬送方法以及托盘搬送程序