用于制造和机加工由铝或铝合金构成的圆柱形中空体并且用于将所述中空体布置在机动车辆变速器中的方法、圆柱形中空体、以及车辆变速器

文献发布时间:2023-06-19 13:27:45

本发明涉及一种根据权利要求1的前序部分的用于制造和机加工由铝或铝合金构成的圆柱形中空体并且用于将所述中空体布置在机动车辆变速器中的方法、一种相应的圆柱形中空体、以及一种相应的车辆变速器。

在汽车构造领域中,为了降低车辆重量从而节省燃料并减少CO

在此,DE 10 2011 056 942 B3公开了一种由铝或铝合金制造薄壁圆柱形部件的方法。在此情况中,首先通过压铸制造部件。随后,将部件在未精加工状态下对中地夹持,并且对其内表面和其外表面通过切削动作进行精车。只有部件进行夹持的子区域没有进行精车。最后,旋转部件以确定存在的任何不平衡。为了减小或消除不平衡,部件设有补偿孔。在精车期间,保持未被机加工的子区域同样用作用于在精车过程中或在平衡期间夹持部件的支承表面,并且还用作用于将部件安装在组件中的支承表面。

然而,从DE 10 2011 056 942 B3已知的制造方法的缺点是,齿部的齿面最适合于作为用于安装在更复杂的组件(例如变速器)中的支承表面,因为通过这些齿面可以可靠地传递转矩。另一方面,在齿面上夹持以进行平衡过程是相对复杂的。

本发明的目的是提出一种用于制造和机加工由铝或铝合金构成的圆柱形中空体并且用于将所述中空体布置在机动车辆变速器中的改进的方法。

根据本发明,该目的通过根据权利要求1的用于制造和机加工由铝或铝合金构成的圆柱形中空体并且用于将所述中空体布置在机动车变速器中的方法来实现。本发明的有利实施例和发展将在从属权利要求中变得明显。

本发明涉及一种用于制造和机加工由铝或铝合金构成的圆柱形中空体并且用于将所述中空体布置在机动车辆变速器中的方法,其中,中空体通过铸造过程以如下方式制造,使得中空体具有内侧面和外侧面,并且在内侧面的至少一个子区域中具有内齿部,其中,为了进行机加工,将中空体对中地夹持,并且其中,仅通过内齿部的齿面将中空体布置在车辆变速器中。根据本发明的方法的特征在于,仅在内齿部的齿顶圆直径上对中地夹持中空体。

根据本发明,因此设想首先通过已知的铸造过程由铝或铝合金铸造圆柱形中空体。根据本发明,只要铸造过程原则上适合于铸造由铝或铝合金构成的中空体,就不必选定特定的铸造过程。由于是圆柱形中空体,所以它具有圆形截面以及内侧面和外侧面。此外,在内侧面的至少一个、优选环形的周向子区域中设置内齿部。圆柱形中空体优选地为管状设计,也就是说,优选地具有两个开口轴向端部,通过这两个开口轴向端部,例如还能够以简单的方式加工内侧面。内侧面和外侧面都可以有利地具有例如周向槽、套设的周向箍、凹口、卷边、孔等形式的表面轮廓。为了简化中空体在制造之后的机加工,设想将中空体对中地夹持。为此,夹持装置是现有技术中已知的,其允许对中地夹持由铝或铝合金构成的圆柱形中空体。根据本发明,在该情况中,对中地夹持仅在齿部的齿顶圆直径上进行,即夹持装置的夹爪或夹指使用内齿部的齿顶的表面作为用于夹持中空体的支承表面。这实现了均匀、径向向外作用的夹持力,避免中空体发生不期望的变形。此外,特别是与DE 10 2011056 942 B3相比,这实现了夹持过程使得中空体可靠地可再现对准的优点。在此,后续加工可以具有不同的形式和程度,可以设想例如仅对中地空体进行抛光。然而,也可以设想比较复杂的机加工,例如切削。然后,仅通过内齿部的齿面来实现将中空体布置在车辆变速器中,齿面与车辆变速器中的配合齿部的相应设计的齿面进行表面接触。从而经由内齿部的齿面和配合齿部的齿面传递转矩。例如,中空体可以承担车辆变速器中的中空轴的功能。

由于仅在用于机加工的齿部的齿顶圆直径上对中地夹持中空体,并且将中空体布置在车辆变速器中仅通过内齿部的齿面进行,因此内齿部的不同表面用于中空体的机加工和布置。这带来的优点是,中空体的最合适区域既可以用于机加工过程中的夹持,又可以用于中空体的布置。由于齿面和齿顶都是同一内齿部的组成部分并且在同一过程步骤(即铸造过程)中一起制造,因此这两者尽可能精确地彼此对准,从而中空体的在机加工期间和布置在车辆变速器中期间夹持的旋转轴线没有不同。

根据本发明的优选实施例,提供了将铸造过程执行为压铸过程。在该情况中,优选地首先将铝或铝合金以液态形式引入铸造设备的相应填充室中,其中通过铸造活塞向铝或铝合金施加压力来在压力下填充填充室。有利地,持续施加压力,直到铝或铝合金凝固。因此,能够仅以低废品率制造比较精确的几何形状。

根据本发明的进一步优选实施例,提供了作为对中地空体进行机加工的一部分,对内侧面和/或外侧面进行精车,但是至少一个子区域保持未精车。优选地,至少一个子区域不仅保持未精车,而且保持完全未通过机加工进行处理。这带来的优点是,铸造中空体的几何形状尽可能根据需要精加工,使得能够实现极其精确的成形。在此,通过机加工可达到的几何精度通常高于通过铸造过程可达到的几何精度。因为中空体旨在用于车辆变速器中,并且在此尤其用于传递转矩或转速,所以良好的实际运行特性以及从而高几何精度是重要的前提条件。在该情况中,具有内齿部的子区域没有进行精车,因为在此中空体在齿顶圆区域中被夹持,从而车削刀具无法触及该子区域。当然,可以随后在中空体表面的另一区域上再次夹持,并且与其相关联地,在子区域中精车内齿部的齿顶,但是需要额外的工作从而需要额外的费用,因此应当避免这些。此外,在中空体表面的另一区域上重新夹持以及相关联地精车内齿部的齿顶,可能导致中空体自身的旋转轴线与内齿部的齿顶圆不同,这又会对车辆变速器的实际运行特性产生不利影响。

根据本发明的进一步优选实施例,提供了作为机加工过程的一部分,对中地空体进行平衡。根据本发明的意义上的平衡还包括确定不平衡及其消除。消除不平衡不必是完全消除,但必须至少达到不再超过规定的最大容许不平衡。因此,通过平衡可以实现中空体非常平稳地运行,这又有助于降低噪音排放和延长中空体布置在其中的车辆变速器的使用寿命。在此,优选地通过机加工进行平衡,其中在中空体的导致相应确定的不平衡的点处选择性地去除材料。材料的去除又优选地通过穿过中空体的侧面钻出较大或较小尺寸的开口来实现,其中相应提供的钻出的开口的直径可以取决于所确定的不平衡的严重程度。这些钻出的开口相应地用作平衡孔。优选地,通过适合于该目的并且是已知的本身用于确定不平衡的装置来确定不平衡。由于平衡作为机加工过程的一部分进行,因此在该过程中,中空体在内齿部的齿顶圆直径上被夹持。

根据本发明的进一步优选实施例,提供了中空体的制造以适配车辆变速器的方式进行,使得当中空体布置在车辆变速器中后,齿顶圆直径保持无接触。因此,这意味着内齿部的齿顶面不与车辆变速器的任何元件的接触点或接触面接触或抵靠。相反,内齿部的齿顶面仅用于在机加工中空体时对中地夹持中空体。这实现的优点是,仅将内齿部的适合于该目的齿面用于传递转矩。因此,内齿部的齿顶圆直径不用于在车辆变速器中传递转矩,从而不必具有该目的所需的任何特性。相反,内齿部的齿顶直径仅用于在机加工中空体时进行夹持。

根据本发明的进一步优选实施例,提供了中空体的制造以如下方式进行,使得中空体在内侧面的两个子区域中的每个子区域中均具有内齿部。这实现的优点是,中空体可以有利地用于在车辆变速器中传递转矩。在该情况中,第一内齿部用作输入待传递转矩,第二内齿部用作输出待传递转矩。

根据本发明的进一步优选实施例,提供了作为机加工中空体的一部分,将中空体去毛刺并且/或者刷洗并且/或者清洗。在该情况中,中空体可以在平衡之前和平衡之后刷洗或清洗。另一方面,去毛刺优选地仅在平衡之后进行,因为这样可以有利地去除所有毛刺,包括那些由引入的任何平衡孔所产生的毛刺。这使得能够确保可能存在的任何材料颗粒或毛刺不会进入车辆变速器中,避免对车辆变速器的效率造成不利影响。

本发明还涉及一种由铝或铝合金构成的圆柱形中空体。根据本发明的中空体的特征在于,该中空体通过根据本发明的方法制造。这也实现了关于用于根据本发明的中空体的根据本发明的方法已提及的优点。

最后,本发明还涉及一种车辆变速器。根据本发明的车辆变速器的特征在于,车辆变速器包括至少一个根据本发明的圆柱形中空体。这实现了已经描述的优点。

下面参考附图中展示的实施例通过举例的方式解释本发明,

在附图中:

图1通过举例的方式示出了根据本发明的用于制造和机加工由铝或铝合金构成的圆柱形中空体并且用于将所述中空体布置在机动车辆变速器中的方法的一个可能的实施例,

图2通过举例的方式示出了根据本发明的圆柱形中空体的一个可能的实施例,以及

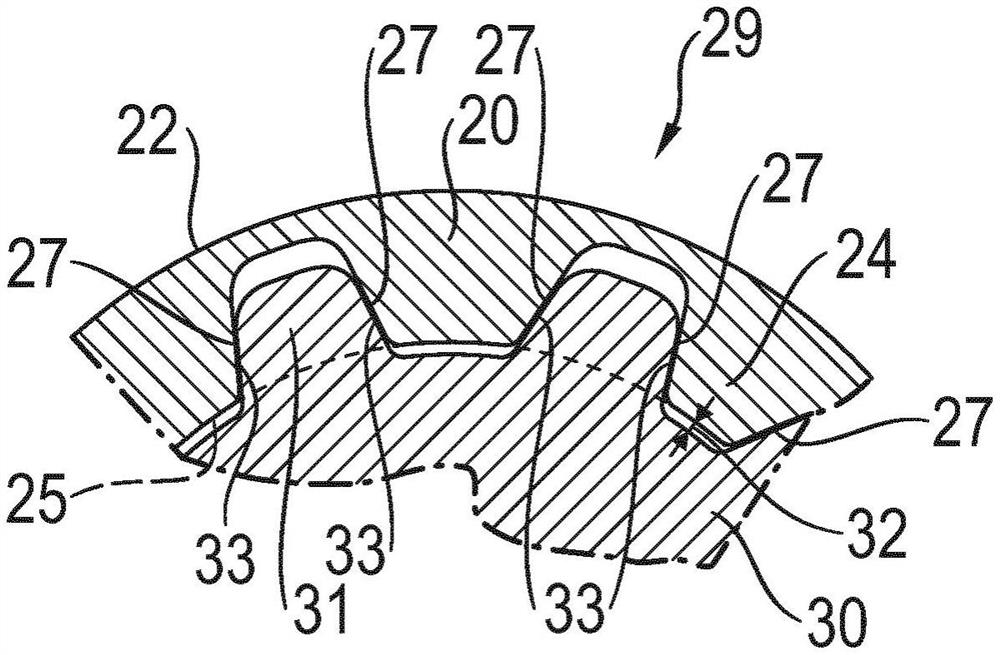

图3通过举例的方式示意性地示出了根据本发明的中空体在其布置在车辆变速器中之后的一部分。

在所有附图中,相同的对象、功能单元和类似的部件用相同的附图标记表示。这些对象、功能单元和类似的部件在其技术特征方面具有相同的设计,除非说明书明确或隐含地另有说明。

图1通过举例的方式示出了根据本发明的用于制造和机加工由铝或铝合金构成的圆柱形中空体20并且用于将所述中空体布置在机动车辆变速器29中的方法的一个可能的实施例。在此,在方法步骤1中,首先通过铸造过程、例如通过压铸过程来制造中空体20。根据所使用的铸模或根据铸模的填充室,以如下方式进行制造,使得中空体20具有内侧面21和外侧面22,并且例如在内侧面21的两个子区域23和23'中分别具有内齿部24和24'。此外,在步骤1中,中空体20的制造以与车辆变速器29相适配的方式进行,使得在中空体20布置在车辆变速器29中之后,内齿部24和24'的齿顶圆直径25保持无接触。然后,为了机加工中空体20,在步骤2中对中地夹持中空体20。在此,对中地夹持仅在内齿部24和24'的未精车或未机加工的齿顶圆直径25和25'上进行。在方法步骤3中,作为中空体20的机加工的一部分,对内侧面21和外侧面22均进行精车。然而,在该情况中,具有内齿部24和24'的子区域23和23'保持未精车或未机加工,因为在此中空体20在齿顶圆直径25的区域中被分别夹持。内侧面21和外侧面22的精车例如通过为此目的设计的车削装置进行。在随后的方法步骤4中,中空体20在内齿部24和24'的齿顶圆直径25上分别再次夹持并平衡。作为平衡过程的一部分,首先确定中空体20的不平衡,这通过为此目的设计的用于确定不平衡的装置来实现。如果在此过程中检测到不允许的不平衡,则作为平衡过程的一部分,去除中空体20上引起同心度误差的多余材料。例如,通过设置穿过内侧面21和外侧面22的平衡孔34来执行多余材料的去除。在随后的方法步骤5中,将中空体20去毛刺、刷洗和清洗,以去除可能存在的任何毛刺和污染物。最后,在方法步骤6中,将中空体20布置在车辆变速器29中,其中仅经由内齿部24和24'的齿面27实现布置。尤其是在内齿部24和24'的齿顶圆直径25处的齿顶面与车辆变速器29的另外的元件30的支承面或接触点之间存在气隙32,因此在内齿部24和24'的齿顶圆直径25处的齿顶面保持无接触。只有这样才始终确保转矩传递仅经由内齿部24或24'的齿面27进行。

图2通过举例的方式示出了根据本发明的圆柱形中空体20的一个可能的实施例。所示的中空体20由铝合金(例如AlSi9Cu3(Fe))组成,并且通过压铸过程制造。中空体具有内侧面21和外侧面22,作为在中空体20上的机加工过程的一部分,内侧面和外侧面均已经被精车。只有分别还具有内齿部24、24'的第一子区域23和第二子区域23'保持未精车或未机加工,即,仍处于未精加工状态。在此,内齿部24、24'已经在铸造过程中制造。此外,可以看出,中空体20具有多个孔28。在此,孔28具有不同的直径,并且一方面用于减轻中空体20的重量,另一方面,当中空体20用于车辆变速器29中时,用于从中空体20排出油。此外,可以看到平衡孔34主要布置成尽可能靠近中空体20的每个子区域23、23'或每个内齿部24、24'。平衡孔34可以根据所需的材料去除而具有不同的直径,并且用于改善尤其是车辆变速器29中的中空体20的声学实际运行特性。然而,此外,平衡孔34还有助于进一步减轻中空体20的重量,并且有助于进一步改善中空体20的排油。

图3通过举例的方式示意性地示出了根据本发明的中空体20在其布置在车辆变速器29中之后的一部分。在此,也仅部分地示出了车辆变速器29,其形式为中空体20和齿盘30。如所看到的,中空体20在所示的子区域23中具有内齿部24,该内齿部与齿盘30的配合齿部31接合。内齿部24与齿盘30的配合齿部31一起作为花键系统来确保旋转稳固连接。在此情况中,将子区域23分配到内侧面21。中空本体20还具有外侧面22。内齿部24具有齿顶圆直径25(用虚线示出),该齿顶圆直径仅用于在机加工中空体20时的夹持。在将中空体20布置在车辆变速器29中之后,内齿部24的齿顶圆直径25或齿顶圆直径25的齿顶面不再具有任何功能。因此,齿顶圆直径25保持无接触,从而在齿顶圆直径25的区域中的内齿部24的表面与齿盘30的表面之间形成气隙32。另一方面,中空体20的内齿部24的齿面27抵靠齿盘30的配合齿面33。内齿部24的齿面27与齿盘30的配合齿面33的这些接触面用于传递转矩。另一方面,齿面27在齿圈20的机加工期间不具有任何功能。

1 中空体的制造

2 对中地夹持

3 对内侧面和外侧面进行精车

4 平衡

5 去毛刺、刷洗和清洗

6 布置在车辆变速器中

20 中空体

21 内侧面

22 外侧面

23、23' 具有内齿部的子区域

24、24' 内齿部

25 齿顶圆直径

27 内齿部的齿面

28 孔

29 车辆变速器

30 齿盘

31 配合齿部

32 气隙

33 配合面

34 平衡孔

α 角

- 用于制造和机加工由铝或铝合金构成的圆柱形中空体并且用于将所述中空体布置在机动车辆变速器中的方法、圆柱形中空体、以及车辆变速器

- 用于在中空体构件中获得开口的方法以及设置有利用所述方法获得的一个或更多个开口的中空体构件