一种快速固化同时增韧苯并噁嗪树脂的方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及热固性树脂固化领域,具体涉及一种快速固化同时增韧苯并噁嗪树脂的方法。

背景技术

苯并噁嗪 (Benzoxazine) 是由酚类化合物、伯胺类化合物和甲醛经缩合反应而得到的含氮、氧原子的苯并六元杂环化合物。苯并噁嗪树脂的合成方法简单,熔融粘度低,聚合时无小分子副产物释放,产品孔隙率低,固化时体积收缩率为零,制品精度高;同时具有优异的热稳定性、阻燃性;良好的机械性能,以及较高的玻璃化转变温度 (Tg) 和模量;同时还具有灵活的分子设计性等优点。苯并噁嗪树脂已被广泛应用于电子封装材料、航空航天业、复合材料、阻燃材料、耐高温电绝缘材料、涂料等多种领域。但是与其它热固性树脂一样,苯并噁嗪同样面临着固化物脆性大,固化温度高、固化时间长等缺点。这些缺点极大的限制了其作为高性能结构材料在航空航天等高新技术领域的推广和应用。

苯并噁嗪树脂的传统固化方式为加热固化,加热固化时热量由材料外部向内部传递,因此材料内部存在温度梯度,造成沿厚度方向上的固化度不同,使树脂固化很难均匀和完全,易产生较大内应力,并且固化速度慢、周期长,增加了生产成本。微波固化是一种“分子内”均匀固化方式,利用微波辐射产生热量,使温度升高而发生固化反应,微波固化具有固化均匀、速度快、易于控制、节省能源、设备投资少的优点,已成为热固性树脂在固化方面的研究重点。

苯并噁嗪树脂增韧改性包括橡胶弹性体共混改性、其他热固性树脂共混改性、分子设计改性、无机粒子改性等方法。例如:Zhao等以咪唑 (MZ) 为催化剂,制备了一种新型的具有海岛结构的苯并噁嗪 (BOZ) /环氧树脂 (ER)共混结构,与均相PBOZ和PBOZ/ER共混物相比,相分离共混物体系的韧性和热性能均有较大提高,其中PBOZ/ER/MZ体系的冲击强度达到33.8kJ/m2,相比PBOZ体系提升近两倍;Liu等将纳米氮化硅均匀分散在苯并噁嗪树脂中,在180℃固化8h制备了纳米氮化硅增强苯并噁嗪复合材料,在最大纳米氮化硅含量下(30wt%),DMA测试结果显示纳米复合材料的初始储能模量和Tg较未改性PBA-a树脂分别提升为2GPa和47℃,同时拉伸强度与拉伸模量均显著提升。以上增韧改性虽能有效的提高苯并噁嗪树脂的韧性,但仍然存在固化温度高、固化时间长达6~8h、操作复杂、加工成本高等问题。因此,设计一种快速高效、操作简单、加工成本低且能够增韧苯并噁嗪树脂的固化方式具有重要意义。

发明内容

本发明克服现有技术的不足,提供一种既缩短固化时间,又能增韧苯并噁嗪树脂的方法。本发明想法来源于微波固化技术,其可以利用微波作用于无机粒子产生热量进行固化。将无机粒子引入苯并噁嗪中,利用无机粒子吸收微波能量,将其内能转化为热能,热能通过热传导传递到树脂基体,进而实现树脂基体“由内而外”的固化,减小了内应力、缩短了树脂的固化时间,同时无机粒子粉煤灰作为增韧相增韧苯并噁嗪树脂。实现在缩短苯并噁嗪固化时间的同时对其进行增韧的目的。

为解决上述技术问题,本发明所采用的技术方案为:一种快速固化同时增韧苯并噁嗪树脂的方法,包括以下步骤:将具有微波吸收性能的无机粒子分散在适量溶剂中,再与溶解在适量溶剂中的苯并噁嗪超声混合制成均匀的混合溶液;然后将混合溶液在真空烘箱中除去溶剂,得到苯并噁嗪预聚体,最后采用微波固化和加热固化工艺制得浇铸体。

进一步的,所述苯并噁嗪为双酚A型苯并噁嗪、萘酚型苯并噁嗪和二胺型苯并噁嗪类中的一种或几种组合物。

进一步的,所述无机粒子为粉煤灰、二氧化硅和三氧化二铝中的一种或几种的组合物。

进一步的,所述溶剂为N,N-二甲基甲酰胺、丙酮、四氢呋喃和氯仿中的一种或几种。

进一步的,所述无机粒子与苯并噁嗪的质量比为1:100至5:100之间。

进一步的,所述无机粒子与溶剂的用量比为0.5g/mL,苯并噁嗪与溶剂的用量比为0.1~0.5g/mL(要求将树脂完全溶解)。

优选的,所述固化的具体工艺为:微波固化440W/5min、600W/10min后,加热固化200℃/30min。

与现有技术相比本发明具有以下有益效果:

本发明所述的固化方法操作简单,固化时间短,且采用本发明的固化方法得到的苯并噁嗪树脂机械性能好,固化时间较热固化的8h缩短至45min,冲击性能较纯苯并噁嗪树脂最高提升107%,800℃残炭率高达46.9%。本发明提出了一种快速固化同时增韧苯并噁嗪树脂的新方法,即引入微波固化缩短苯并噁嗪的固化时间,同时引入的无机粒子作为增韧相增韧苯并噁嗪。该方法具有节约能源、提高制件生产效率、降低成本的有益效果。此外,通过本发明制备出的复合材料具有很好的力学性能,本发明主要用于大型树脂基材的制造。

附图说明

图1为实施例1及对比例1的差示扫描量热(DSC)曲线图,其中CV(热固化)为对比例1中质量比为1%的DSC曲线,MW(微波固化)为实施例1的DSC曲线,No curing为未固化的样品的DSC曲线。

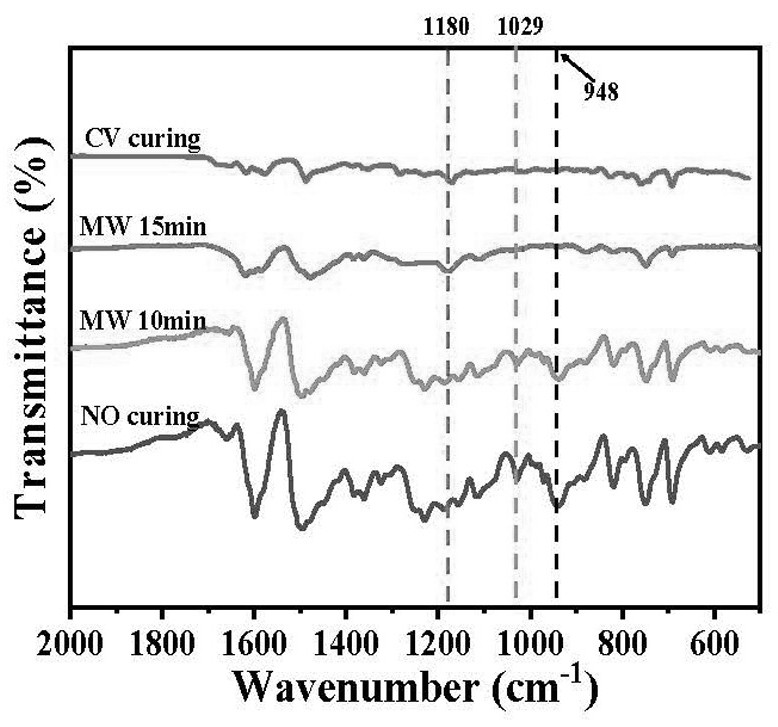

图2为实施例1及对比例1的红外光谱图,其中CV curing(热固化)为对比例1,MW15min为微波固化15分钟的样品,MW 10min为微波固化10分钟的样品,No curing为未固化的样品。

图3为实施例1至3的冲击强度图,其中横坐标数值为粉煤灰和双酚A型苯并噁嗪的质量比。

图4为对比例1的冲击强度图,其中横坐标数值为粉煤灰和双酚A型苯并噁嗪的质量比。

具体实施方式

以下结合具体实施例对本发明作进一步说明。

实施例1

将一定量的粉煤灰分散在N,N-二甲基甲酰胺中,超声10min混合均匀配制成溶液;将双酚A型苯并噁嗪溶解在适量N,N-二甲基甲酰胺中超声10min配制成溶液。将两种溶液超声0.5h混合,得到均匀的溶液。所述的粉煤灰和双酚A型苯并噁嗪的质量比为1:100。所述无机粒子粉煤灰与溶剂的用量比为0.1g/mL。苯并噁嗪与溶剂的用量比为0.1~0.5g/mL(要求将树脂完全溶解)。

一、将上述溶液倒入聚四氟乙烯的模具中,然后在140℃/1h真空烘箱中除去溶剂。

二、将除去溶剂的样条使用以下步骤进行固化:微波固化440W/5min、600W/10min后,加热固化200℃/30min。

最后得到聚苯并噁嗪复合材料(记做FA/BA-a)冲击强度达到16.85KJ/m

实施例2

本实施例与实施1不同的是:步骤一所述的粉煤灰和双酚A型苯并噁嗪的质量比为3:100。其它步骤及参数与实施例1相同。最后得到聚苯并噁嗪复合材料的冲击强度达到18.18KJ/m

实施例3

本实施例与实施1不同的是:步骤一所述的粉煤灰和双酚A型苯并噁嗪的质量比为5:100。其它步骤及参数与实施例1相同。最后得到聚苯并噁嗪复合材料的冲击强度达到15.52KJ/m

对比例1

粉煤灰和苯并噁嗪的质量比与实施例1至3相同,仅将复合材料将按140℃/2h、160℃/2h、180℃/2h、200℃/2h热固化工艺制成样条,固化后得到复合材料的冲击强度分别达到15.37KJ/m

- 一种快速固化同时增韧苯并噁嗪树脂的方法

- 一种自增韧苯并噁嗪热固性树脂及其制备方法