一种专用于氧化锆陶瓷与钛基合金的高温胶黏剂制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于胶粘材料制备技术领域,特别是涉及一种专用于氧化锆陶瓷与钛基合金的高温胶黏剂制备方法。

背景技术

随着多元化、功能化、轻量化材料设计理念的不断推进,异种材料连接工艺受到各领域的广泛关注,其中陶瓷与合金之间的连接是一项非常重要的技术。氧化锆陶瓷因其具有较高的热膨胀系数和断裂韧性,因此成为最适用于连接合金的陶瓷材料之一。氧化锆与钛合金之间的连接问题涉及航空航天、核工业、工业窑炉、电子信息等多个领域。当前,钎焊是用于氧化锆和钛合金的主流连接方式,其制备的氧化锆/钛合金连接件强度极高。然而,钎焊通常需要在钎焊炉内进行,且需要真空或者惰性气氛保护和高压加持,因此它仅能离线连接一些较小的部件,而很难在大型设备上进行现场连接或维修。例如,在火箭陶瓷基整流罩孔内安装固定钛基传感器、工业窑炉内堂氧化锆陶瓷壁上加装合金挂钩等部件,这些都不适合利用钎焊工艺。因此,开发适合现场作业、便利且耐高温的陶瓷/合金连接技术意义重大。

目前,耐高温胶黏剂接技术因具有“常温或低温(不高于200℃)固化,无需后处理,可直接服役于高温环境”的特点,而广泛应用于现场安装及应急维修。例如,航天飞机热防护系统隔热瓦的安装,工业窑炉外围损坏的隔热材料的应急修补、核电站热管道裂纹的应急修补等。然而,当前的这些耐高温胶黏剂都是适用于同种材料之间的连接,如氧化锆与氧化锆、钛合金与钛合金,而适用于氧化锆陶瓷与钛基合金异种材料连接的耐高温胶黏剂尚未见报道。基于上述分析,急需制备一种专用于氧化锆陶瓷和钛基合金的新型耐高温胶黏剂。

发明内容

为了解决上述问题,本发明的目的在于提供一种专用于氧化锆陶瓷和钛基合金的高温胶黏剂制备方法。

为了达到上述目的,本发明提供的专用于氧化锆陶瓷和钛基合金的高温胶黏剂制备方法包括按顺序进行的下列步骤:

1)将氧氯化锆与硝酸钇混合物按比例溶于水中而制备成混合溶液,然后将乙二胺按比例加入到上述混合溶液中,在60~70℃的高压反应釜内反应6~8小时,获得锆的初级溶胶,之后利用有机膜过滤获得锆溶胶;

2)将粉末状甲基硅氧烷树脂按比例溶于异丙醇中,在50~60℃下搅拌1~2小时,获得澄清有黏度的硅树脂溶胶;

3)将步骤1)中的锆溶胶滴入作为分散剂的异丙醇与十六烷基三甲基溴化铵中而制成混合液,在250-350转/分的转速下机械搅拌3~4小时,然后将步骤2)中的硅树脂溶胶在500-700转/分的机械搅拌条件下逐滴滴入上述混合液中,之后在50~60℃下搅拌4~8小时,滤掉残渣,获得乳白色的有机/无机复合溶液,作为胶黏剂基础液;

4)将纳米硅粉、纳米铝粉、纳米镍粉、纳米钛粉、碳化硼粉、羧甲基纤维素钠、工业明胶和水按比例混合后放入氧化锆球磨罐中,在300-400转/分的转速下研磨8~12小时,获得金属光泽的胶体乳膏;

5)将步骤3)中的胶黏剂基础液与步骤4)中的胶体乳膏按比例混合,在200~300转/分的转速下机械搅拌2~3小时,获得所述高温胶黏剂。

在步骤1)中,所述氧氯化锆与硝酸钇的摩尔比为18~22∶1;氧氯化锆与硝酸钇混合物与水的质量比为1∶1.8~2.3;乙二胺与氧氯化锆的质量比为2~3∶1。

在步骤2)中,所述甲基硅氧烷树脂与异丙醇的质量比为1∶0.6~1。

在步骤3)中,所述锆溶胶、异丙醇、十六烷基三甲基溴化铵和硅树脂溶胶的质量比为100∶5~7∶1~2∶18。

在步骤4)中,所述纳米硅粉、纳米铝粉、纳米镍粉、纳米钛粉、碳化硼粉、羧甲基纤维素钠、工业明胶和水的质量比为1~1.5∶1.5~2.5∶1.5~2.5∶0.75~1.5∶0.3~0.5∶0.1~0.2∶5~7。

在步骤1)中,所述氧氯化锆、硝酸钇及乙二胺,步骤(2)中的异丙醇以及步骤4)中的羧甲基纤维素钠均为分析纯,纯度高于99%。

在步骤2)中,所述甲基硅氧烷树脂的成分为(CH3-SiO

在步骤4)中,所述纳米硅粉、纳米铝粉、纳米镍粉和纳米钛粉的粒径分别为40-60nm、80-100nm、40-60nm与40-60nm,碳化硼粉的粒径为6-10μm。

在步骤4)中,所述工业明胶的目数为300-500目,使用之前需研磨。

本发明提供的专用于氧化锆陶瓷和钛基合金的高温胶黏剂的制备方法具有如下有益效果:

1、200℃固化后,本高温胶黏剂可直接应用于高温环境,在300-1100℃范围内均可提供不低于4MPa的剪切强度,且900-1100℃范围内的剪切强度均高于10MPa。

2、1000℃处理后,本高温胶黏剂在300-1100℃范围内均可提供不低于15MPa的剪切强度,且在300-900℃范围内的剪切强度高于20MPa。因此,1000℃预处理也适合于线下操作。

3、1000℃处理后,本高温胶黏剂的主要成分为多种陶瓷相(氧化锆、碳化硅和硼化锆)和金属间化合物(Ni

4、界面连接效果好,在不同温度处理后本高温胶黏剂与氧化锆陶瓷及钛合金表面均可形成稳定连接,无开裂。

附图说明

图1是实施例1制备的专用于氧化锆陶瓷与钛基合金的高温胶黏剂所粘结的ZrO

图2是实施例1制备的专用于氧化锆陶瓷与钛基合金的高温胶黏剂所粘结的ZrO

图3是实施例1制备的专用于氧化锆陶瓷与钛基合金的高温胶黏剂所粘结的ZrO

图4是实施例1制备的专用于氧化锆陶瓷与钛基合金的高温胶黏剂经1000℃处理后的XRD图谱;

图5是实施例1制备的专用于氧化锆陶瓷与钛基合金的高温胶黏剂所粘结的ZrO

图6是实施例1制备的专用于氧化锆陶瓷与钛基合金的高温胶黏剂所粘结的ZrO

具体实施方式

下面结合具体实施例对本发明做进一步说明。

实施例1

本实施例提供的专用于氧化锆陶瓷和钛基合金的高温胶黏剂制备方法包括按顺序进行的下列步骤:

1)将摩尔比为20∶1的氧氯化锆与硝酸钇混合物按1∶2的质量比溶于水中而制备成混合溶液,然后将乙二胺加入到上述混合溶液中,乙二胺与氧氯化锆的质量比为2∶1,在70℃的高压反应釜内反应6小时,获得锆的初级溶胶,之后利用有机膜过滤获得锆溶胶;

2)将粉末状甲基硅氧烷树脂按1∶0.8的质量比溶于异丙醇中,在60℃下搅拌1小时(需加装冷凝回流装置),获得澄清有黏度的硅树脂溶胶;

3)将步骤1)中的锆溶胶滴入作为分散剂的异丙醇与十六烷基三甲基溴化铵中而制成混合液,在300转/分的转速下机械搅拌3小时,然后将步骤2)中的硅树脂溶胶在500转/分的机械搅拌条件下逐滴滴入上述混合液中,之后在50℃下搅拌6小时(加装冷凝装置),滤掉残渣,获得乳白色的有机/无机复合溶液,作为胶黏剂基础液;其中锆溶胶、异丙醇、十六烷基三甲基溴化铵和硅树脂溶胶的质量比为100∶6∶1.5∶18;

4)将纳米硅粉、纳米铝粉、纳米镍粉、纳米钛粉、碳化硼粉、羧甲基纤维素钠、工业明胶、水按1∶2∶2∶1.5∶0.3∶0.1∶5的质量比混合后放入氧化锆球磨罐中,在350转/分的转速下研磨10小时,获得金属光泽的胶体乳膏;

5)将步骤3)中的胶黏剂基础液与步骤4)中的胶体乳膏按2.5∶1的质量比混合,然后在200转/分的转速下机械搅拌3小时,获得所述高温胶黏剂。

实施例2

本实施例提供的专用于氧化锆陶瓷和钛基合金的高温胶黏剂制备方法包括按顺序进行的下列步骤:

1)将摩尔比为18∶1的氧氯化锆与硝酸钇混合物按1∶2.3的质量比溶于水中而制备成混合溶液,然后将乙二胺加入到上述混合溶液中,乙二胺与氧氯化锆的质量比为3∶1,在60℃的高压反应釜内反应8小时,获得锆的初级溶胶,之后利用有机膜过滤获得锆溶胶;

2)将粉末状甲基硅氧烷树脂按1∶0.6的质量比溶于异丙醇中,在50℃下搅拌2小时(需加装冷凝回流装置),获得澄清有黏度的硅树脂溶胶;

3)将步骤1)中的锆溶胶滴入作为分散剂的异丙醇与十六烷基三甲基溴化铵中而制成混合液,在250转/分的转速下机械搅拌3小时,然后将步骤2)中的硅树脂溶胶在700转/分的机械搅拌条件下逐滴滴入上述混合液中,之后在60℃下搅拌4小时(加装冷凝装置),滤掉残渣,获得乳白色的有机/无机复合溶液,作为胶黏剂基础液;其中锆溶胶、异丙醇、十六烷基三甲基溴化铵和硅树脂溶胶的质量比为100∶7∶1∶18;

4)将纳米硅粉、纳米铝粉、纳米镍粉、纳米钛粉、碳化硼粉、羧甲基纤维素钠、工业明胶、水按1.5∶2.5∶1.5∶1∶0.5∶0.2∶7的质量比混合后放入氧化锆球磨罐中,在400转/分的转速下研磨8小时,获得金属光泽的胶体乳膏;

5)将步骤3)中的胶黏剂基础液与步骤4)中的胶体乳膏按3∶1的质量比混合,然后在300转/分的转速下机械搅拌2小时,获得所述高温胶黏剂。

实施例3

本实施例提供的专用于氧化锆陶瓷和钛基合金的高温胶黏剂制备方法包括按顺序进行的下列步骤:

1)将摩尔比为22∶1的氧氯化锆与硝酸钇混合物按1∶1.8的质量比溶于水中而制备成混合溶液,然后将乙二胺加入到上述混合溶液中,乙二胺与氧氯化锆的质量比为2∶1,在70℃的高压反应釜内反应8小时,获得锆的初级溶胶,之后利用有机膜过滤获得锆溶胶;

2)将粉末状甲基硅氧烷树脂按1∶1的质量比溶于异丙醇中,在60℃下搅拌2小时(需加装冷凝回流装置),获得澄清有黏度的硅树脂溶胶;

3)将步骤1)中的锆溶胶滴入作为分散剂的异丙醇与十六烷基三甲基溴化铵中而制成混合液,在350转/分的转速下机械搅拌4小时,然后将步骤2)中的硅树脂溶胶在500转/分的机械搅拌条件下逐滴滴入上述混合液中,之后在55℃下搅拌8小时(加装冷凝装置),滤掉残渣,获得乳白色的有机/无机复合溶液,作为胶黏剂基础液;其中锆溶胶、异丙醇、十六烷基三甲基溴化铵和硅树脂溶胶的质量比为100∶5∶2∶18;

4)将纳米硅粉、纳米铝粉、纳米镍粉、纳米钛粉、碳化硼粉、羧甲基纤维素钠、工业明胶、水按1.5∶1.5∶2.5∶1.5∶0.5∶0.1∶7的质量比混合后放入氧化锆球磨罐中,在400转/分的转速下研磨12小时,获得金属光泽的胶体乳膏;

5)将步骤3)中的胶黏剂基础液与步骤4)中的胶体乳膏按3∶1的质量比混合,然后在250转/分的转速下机械搅拌3小时,获得所述高温胶黏剂。

本发明提供的专用于氧化锆陶瓷与钛基合金的高温胶黏剂是以无机锆溶胶和硅树脂溶胶混合液作为胶黏剂基础液,在温度不高时提供主要的粘结性能,该胶黏剂基础液可以在常温下通过锆溶胶的凝胶转变实现初步固化,经200℃处理后的固化效果最佳;同时,胶黏剂基础液在高温下将转变成多种陶瓷相(氧化锆与碳化硅),可提高胶层的耐温性与强度。按照特定比例添加的硅粉、铝粉、镍粉以及钛粉是该高温胶黏剂的主要改性剂,它们在高温下通过生成各种金属间化合物化合物(Ni-Si化合物、Al-Ni化合物、Ni-Ti-Si化合物),与胶内生成的陶瓷相(氧化锆、碳化硅、硼化锆),构成陶瓷/金属间化合物复合相,这是本高温胶黏剂实现耐高温粘接的根本。所掺加的碳化硼一方面通过氧化反应补偿胶黏剂体积收缩,另一方面为硼化锆陶瓷的生成提供硼源。所掺加的羧甲基纤维素钠和工业明胶用于增稠溶液粘性至膏状,在高温处理过程中可完全分解挥发。

为了验证上述实施例提供的高温胶黏剂的使用效果,本发明人进行了如下实验:

1)将经过抛光打磨并用酒精清洗干燥后的多块ZrO

2)将制备好的高温胶黏剂刷涂于各个粘结面上,粘结面积为20×10mm,之后用涂布器将各粘结面上的高温胶黏剂厚度控制在100μm;

3)将涂覆好胶黏剂的ZrO

4)常温剪切测试:利用CSS-44001万能试验机测试不同温度处理后的粘结件的近似剪切强度,以此来评估高温胶黏剂的粘结性能,经不同温度处理后的高温胶黏剂的常温剪切强度如图1所示;

由图1可知,本高温胶黏剂在200-1100℃这样宽的处理温度范围内均可为ZrO

5)高温剪切测试:利用FL5504GY高温电子万能试验机在不同温度下测试不同条件处理后的粘结件的近似剪切强度,以此来评估高温胶黏剂的高温粘结性能,一方面对200℃固化后的粘结件(未高温处理)直接进行高温剪切测试,如图2所示;另一方面对1000℃处理后的粘结件进行高温剪切测试,如图3所示。

由图2可知,当高温胶黏剂经200℃固化后直接应用于高温环境时,可在300-1100℃的范围内为ZrO

由图3可知,当高温胶黏剂经1000℃预处理再次应用于高温环境时,效果最佳。经1000℃处理后的高温胶黏剂的高温剪切强度随着处理温度的升高缓慢降低,在300-1100℃的温度范围内可为高温胶黏剂提供不低于15MPa的高温剪切强度。

6)高温胶黏剂成分分析:利用XRD测试仪(D/Max 2500v/PC,Rigaku)分析1000℃处理后的高温胶黏剂的成分,经1000℃处理后的高温胶黏剂的XRD图谱如图4所示;

由图4可知,经1000℃处理后,高温胶黏剂内的主要成分为陶瓷相(氧化锆、碳化硅与硼化锆)和金属间化合物相(Ni

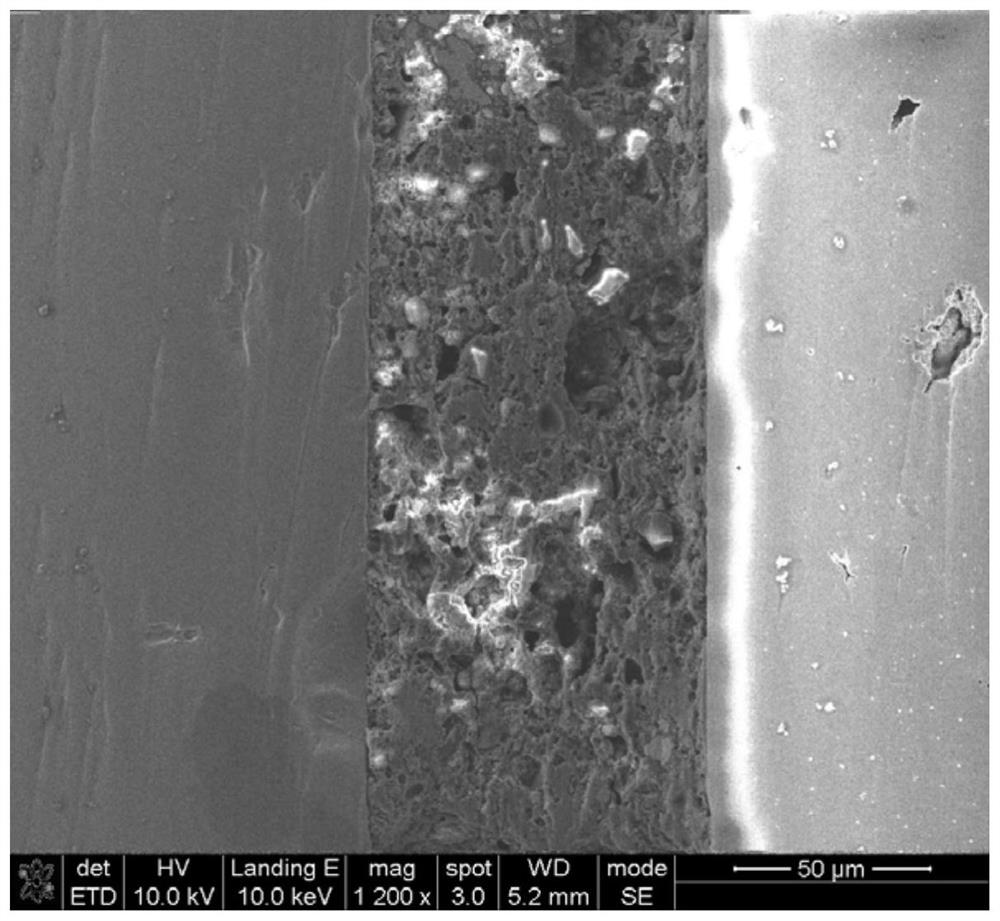

7)粘结面形貌分析:将700℃和1000℃处理后的粘结件制成SEM测试样,利用扫描电镜分析仪(Nanosem430,FEI)测试粘结件横截面的微观形貌,如图5和图6所示;图中左侧为钛合金,右侧为氧化锆。

由图5可知,在700℃处理后,高温胶黏剂与合金的连接界面保持连续,但高温胶黏剂内孔洞较多,说明此时碳化硼还未完全发挥作用。

由图6可知,在1000℃处理后,高温胶黏剂与合金的连接界面保持连续,且高温胶黏剂结构致密,无明显孔洞,说明碳化硼的氧化已经发挥明显体积补偿作用。