一种发动机进气管

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及发动机进气管技术领域,具体涉及一种发动机进气管。

背景技术

进气管是将内燃机燃烧需要的空气,导入发动机内部的管道。在设计上一般需要根据不同的发动机需求设计不同形状、长短、截面积的进气管结构,以满足不同发动机的需求;而对于多缸大功率发动机而言,要确保多缸进气的均匀性在设计还需要重点考虑高气流下产生的进气惯性以及大通气量而特别容易产生的回流、涡流等现象,以降低流动损失和压力波动,才能满足高速、高功率以及经济性和排放性能等设计要求。当前,虽然针对多缸大功率发动机用的进气管也有公开,但是目前针对大通气量下还难以克服进气惯性问题以及还会出现较大的管内回流、涡流等现象,若无法有效解决上述问题,则不利于于提高多缸大功率发动机的整体燃烧性能。同时,当前发动机集成度越来越高,而发动机的布局空间是十分有限的,因此,在实际装配中时常都会因为其它零部件的固定分布而需要对进气管的进气接管进行偏移性调整,而为还能确保达到相关进气要求及满足相关性能指标,则又对进气管的整体构造设计提出更苛刻的要求。

发明内容

本发明针对上述技术问题提供一种进气均匀、效果好的发动机进气管。

为实现上述目的,本发明采用如下技术方案:

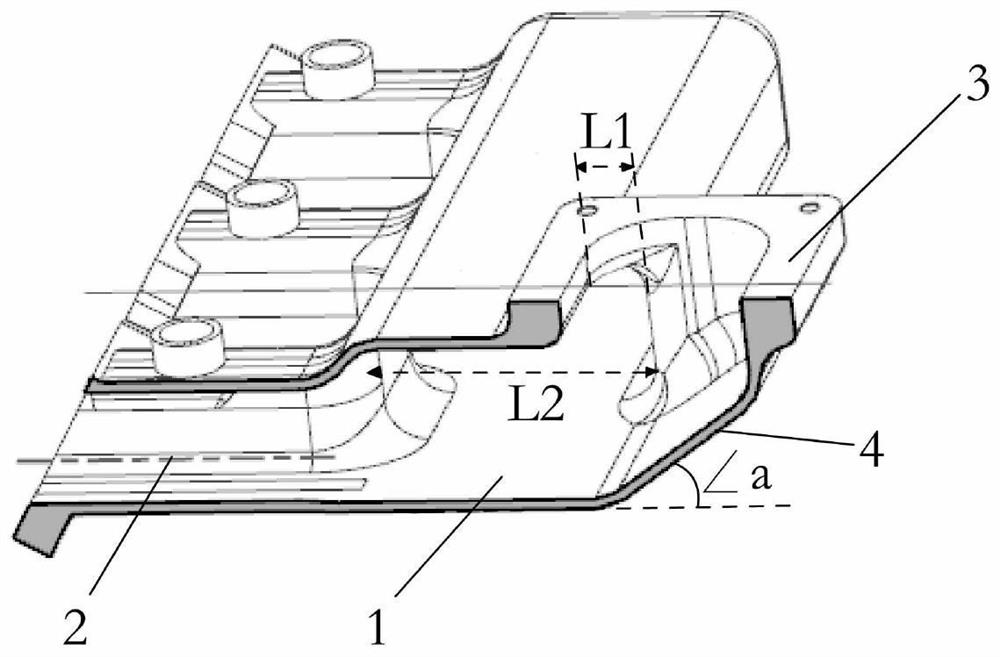

一种发动机进气管,包括进气接管、进气总管和进气道;所述进气接管结合在所述进气总管的右上侧;所述进气接管则分布在所述进气总管的左侧;所述进气接管的左内壁与所述进气总管有内壁之间的水平间距为L1;所述进气总管左右内壁之间的水平间距为L2;则0≤L1/L2<0.2。

进一步的,所述进气接管的下部则通过采用斜面与所述进气总管的底面连接;所述斜面与所述进气总管的底面的延长线构成夹角∠a;所述夹角∠a为40~60°之间。

进一步的,所述夹角∠a为45°。

进一步的,所述进气道设有6个,沿所述进气总管的长边均匀分布。

进一步的,所述进气接管的内腔的长边最宽为a;所述长边为与所述进气总管的长边平行;相邻的两个所述进气道之间的间距为b;则a>b。

进一步的,所述L1/L2=0.1。

进一步的,所述进气接管结合在所述进气总管的右上侧中部。

本发明与现有技术相比的有益效果:本发明通过将所述进气接管直接结合在所述进气总管的右上侧,然后设定0≤L1/L2<0.2,以及设有斜面将∠a设为40~60°之间,同时,采用a>b等限定,如此针对大功率多缸发动机所需的大流量气流需求,能够确保管内克服进气惯性问题以及显著降低管内回流、涡流等现象,显著提高进气均匀性和流畅性,提高各缸整体燃烧效能。采用本构造,即使将所述进气接管的分布位置沿所述进气总管的长边偏移将近a/2情况下,依然能够达到相关指标要求,适用范围更加广泛、可靠性好。

附图说明

图1是本发明的俯视图;

图2是本发明的上侧立体结构示意图;

图3是本发明的下侧立体结构示意图;

图4是本发明的剖视图;

图5是本发明的立体结构示意图;

图6是传统进气管的气流仿真效果截面图;

图7是具体实施例中本发明的进气管的气流仿真效果截面图;

图8是传统进气管与具体实施例中本发明的进气管的涡轮偏差度试验比对图。

具体实施方式

如图1~8所示,一种发动机进气管,包括进气接管3、进气总管1和进气道2;所述进气接管3直接结合在所述进气总管1右上侧中部,即所述进气接管3的左下端与所述进气总管1的右上端结合;所述进气接管3的下部(即中右侧下部)则通过采用斜面4与所述进气总管1的底面连接;所述斜面4与所述进气总管1的底面的延长线构成夹角∠a;所述夹角∠a为40~60°之间,本实施例优先选择采用45°。所述进气接管3则分布在所述进气总管1的左侧;本实施例的所述进气道3设有6个,沿所述进气总管1的长边均匀分布;相邻的两个所述进气道3之间的间距为b。所述进气接管3的左内壁与所述进气总管有内壁之间的水平间距为L1;所述进气总管左右内壁之间的水平间距为L2;则0≤L1/L2<0.2,本实施例可以使用L1/L2=0.1。所述进气接管3的内腔的长边最宽为a;所述长边为与所述进气总管的长边平行;则在a>b下,有效降低进气惯性等现象。

本实施例的进气管应用于玉柴柴油发动机K15N机型,在进行设计中需要对进气接管3的分布位置沿所述进气总管的长边偏移将近a/2,做适应性让位,但即使偏移将近a/2依然能够满足预期有益效果,若将其结合在所述进气总管1右上侧居中位置,则自然效果更佳,本实施例构造下的相关仿真及试验结果如图7~8所示。由图6中可知,传统进气管其气流撞击进气总管底部,并形成较大的回流区域,气流无法顺畅的进入进气道。又如图7所示,从图中可见本实施例的进气管气流从竖直方向的流动过渡为水平方向的流动,期间回流区域明显减小,气流可以顺畅的进入进气道。又如图8所示,对传统进气管与本具体实施例的进气管的涡轮偏差度进行试验比对,图中横坐标表示分别连接着6个进气道的6个进气歧管出口所对应的试验值,由图中可知,传统6缸进气管各缸间涡流比偏差相差极大(如优化前数值),最高可达8.17%;而本实施例的6缸进气管各缸之间的涡流比偏差明显缩小,且最高值为从传统进气管的8.17%降低为2.4%,偏差程度显著降低,有效提高进气管的可靠性。