一种大理石废渣分级制备超细重质碳酸钙的方法

文献发布时间:2023-06-19 19:00:17

技术领域

本发明涉及一种超细重质碳酸钙的制备方法,特别是一种利用大理石废渣经旋流串联分级处理制备超细重质碳酸钙方法。

背景技术

在天然或人造大理石材加工过程中会产生大量的废渣或废浆,由于废渣浆中杂质多、粒度分布范围广,不能再利用。目前废渣浆的主要处理方式是堆放、填埋,既造成了渣浆内超细碳酸钙高附加值资源的浪费,也影响了环境。因此,为了减少资源浪费与环境污染,大理石废渣中超细碳酸钙资源的提取尤为重要。

中国专利申请CN106348660A公开了一种大理石废渣料加工方法,属于石材加工固弃物综合利用技术领域。本发明的方法包括的步骤有:⑴筛选分级;⑵原料配制;⑶制成板材。但该专利申请只是对废渣料进行了初步利用。

发明内容

本发明目的在于提供一种大理石废渣微旋流器分级制备超细重质碳酸钙的方法,以大理石废渣为原料,经多级微旋流器处理,分理处大理石废渣中超细重质碳酸钙,提升废渣的附加值,减少资源浪费与环境污染。

为达到上述目的,本发明采用了以下方案:

一种利用大理石废渣分级制备超细重质碳酸钙的方法,所述方法包括如下步骤:

1)粗分除杂:

将大理石废渣配成1.0~50wt%的渣浆,经300~500目振动筛或内径Ф75~Ф100mm的旋流器分离得到-500目碳酸钙料浆;

2)I次分级:

取-500目碳酸钙料浆,固含量调配成5.0~50wt%,采用微旋流器MC-I进行I次分级;所得溢流送微旋流器MC-II继续分级,底流送均化旋流器HC

3)II次分级:

微旋流器MC-II进行II次分级;所得溢流送微旋流器MC-III继续分级,底流送均化旋流器HC

4)III次分级:

微旋流器MC-III进行III次分级;所得溢流经过滤、干燥、解聚打散,制得粒径D

优选地,所述大理石废渣是指天然或人造大理石板材加工、干法或湿法大理石粉体加工过程产生的废渣或废浆,CaCO

优选地,微旋流器MC-I采用的旋流芯管内径为Ф40~50mm、溢流口Ф10~15mm、底流口Ф6.0~10mm;微旋流器MC-II采用的旋流芯管内径为Ф20~40mm、溢流口Ф6.0~10mm、底流口Ф2.0~6.0mm;微旋流器MC-III采用的旋流芯管内径为Ф7.0~25mm、溢流口Ф2.0~4.0mm、底流口Ф1.0~2.0mm的微型旋流器;微旋流器MC-I、微旋流器MC-II和微旋流器MC-III的切割分离效率均为70~90%。

优选地,均化旋流器MC

具体地,一种大理石废渣微旋流器分级制备超细重质碳酸钙的方法,包括以下步骤:

(1)粗分除杂:将大理石废渣配成1.0~50wt%的渣浆,经渣浆泵送至300~500目振动筛或内径Ф75~Ф100的旋流器,调节振动筛筛网或旋流器管径、溢流底流口直径,取筛下物或旋流溢流得到-500目碳酸钙料浆;

(2)I次分级:取步骤(1)所得-500目碳酸钙料浆,固含量调配成5.0~50wt%,用渣浆泵送至微旋流器MC-I进行I次分级;渣浆泵压力为0.05~0.30MPa,调节MC-I旋流芯管、溢流、底流口直径或物料进、出口压力,所得溢流送微旋流器MC-II继续分级,底流送均化旋流器HC

(3)II次分级:步骤(2)微旋流器MC-I溢流料浆,用渣浆泵送至微旋流器MC-II进行II次分级;渣浆泵压力为0.35~0.60MPa,调节微旋流器MC-II旋流芯管直径、溢流、底流口直径或物料进、出口压力,所得溢流送微旋流器MC-III继续分级,底流送均化旋流器HC

(4)III次分级:步骤(3)微旋流器MC-II溢流料浆,用渣浆泵送至微旋流器MC-III进行III次分级;渣浆泵压力为0.60~1.20MPa,调节微旋流器MC-III旋流芯管直径、溢流、底流口直径或物料进、出口压力,所得溢流经过滤、干燥、解聚打散,制得粒径D90为5000~6000目超细重质碳酸钙;底流送均化旋流器HC

优选地,步骤(1)中振动筛为直线振动筛。

优选地,步骤(2)(3)(4)中微型旋流器为MC-I、MC-II、MC-III多级溢流串联,微旋流器MC-I、MC-II、MC-III内部设置有液-固多相流体微米、亚微米级颗粒物深度捕集与切割的旋流芯管。

优选地,步骤(2)、(3)、(4)超细分级过程,采用均化旋流器MC

本发明中,“%”未进行特殊说明的,均是指质量百分比。

与现有技术相比,本发明具有如下的有益效果:

本发明利用大理石废渣,采用多级超细分级设备,通过调节分级设备参数、浆液浓度、操作条件等对浆液进行功能化开发,制备不同细度的功能性粉体。本发明无任何改性剂,以最低的成本实现大理石废渣的高效利用,提升产品附加值,解决环境污染,同时变废为宝。

本发明适应现代市场对大理石废渣资源化利用的规模化需求,可实现大理石废渣产业精细化、功能化,同时可完善大理石产品结构。

附图说明

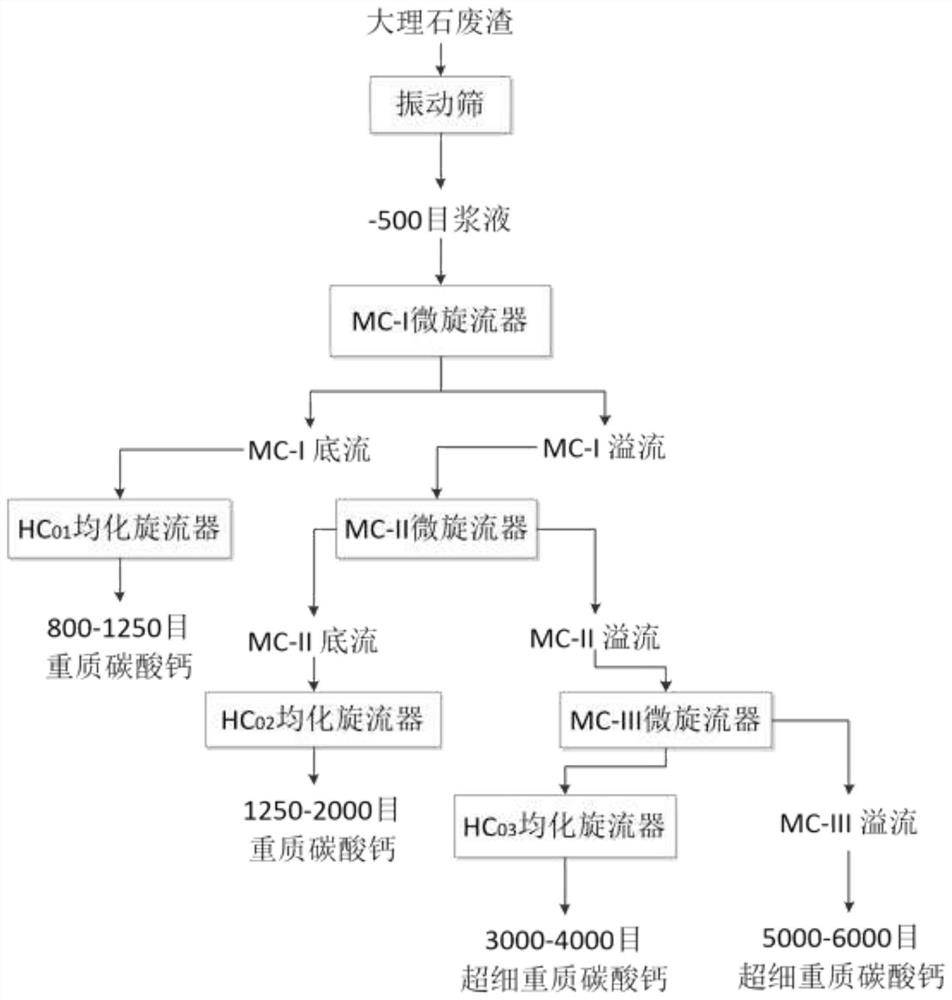

图1为本发明的方法流程图。

具体实施方式

下面以附图和具体实施方式对本发明作进一步详细的说明。

实施例1

一种大理石废渣微旋流器分级制备超细重质碳酸钙的方法,如图1所示,包括以下步骤:

(1)将大理石废渣调配成固含量为40%的渣浆,经渣浆泵送至300目、500目的振动筛,得到-500目的碳酸钙料浆;

(2)取步骤(1)-500目碳酸钙浆料,调配成固含量为10%的浆料,用渣浆泵送至微旋流器MC-I进行I次分级,进料压力为:0.2MPa,旋流器溢流、底流口直径分别为:15mm、8mm,所得MC-I溢流浆料收集待用,MC-I底流浆料送至旋流管直径为Ф50mm的均化旋流器HC

(3)取步骤(2)微旋流器MC-I溢流料浆,用渣浆泵送至微旋流器MC-II进行II次分级,进料压力为0.5MPa,旋流器溢流、底流口直径分别为8mm、4mm,所得MC-II溢流浆料收集待用,MC-II底流浆料送至旋流管直径为Ф25mm均化旋流器HC

(4)取步骤(3)微旋流器MC-II溢流料浆,用渣浆泵送至微旋流器MC-III进行III次分级;进料压力为1.0MPa,旋流管溢流、底流口直径分别为3mm、2mm,所得MC-III溢流浆料收集待用,MC-III底流浆料送至旋流管直径为Ф10mm均化旋流器HC

实施例2

一种大理石废渣微旋流器分级制备超细重质碳酸钙的方法,如图1所示,包括以下步骤:

(1)将大理石废渣调配成固含量为35%的渣浆,经渣浆泵送至内径为100mm的旋流器多次旋流分级,得到-500目的碳酸钙料浆;

(2)取步骤(1)-500目碳酸钙浆料,调配成固含量为15%的浆料,用渣浆泵送至微旋流器MC-I进行I次分级,进料压力为:0.3MPa,旋流器溢流、底流口直径分别为:20mm、10mm,所得MC-I溢流浆料收集待用,MC-I底流浆料送至旋流管直径为Ф50mm的均化旋流器HC

(3)取步骤(2)微旋流器MC-I溢流料浆,用渣浆泵送至微旋流器MC-II进行II次分级,进料压力为0.6MPa,旋流器溢流、底流口直径分别为10mm、5mm,所得MC-II溢流浆料收集待用,MC-II底流浆料送至旋流管直径为Ф25mm均化旋流器HC

(4)取步骤(3)微旋流器MC-II溢流料浆,用渣浆泵送至微旋流器MC-III进行III次分级;进料压力为0.9MPa,旋流管溢流、底流口直径分别为4mm、1.5mm,所得MC-III溢流浆料收集待用,MC-III底流浆料送至旋流管直径为Ф10mm均化旋流器HC

实施例3

一种大理石废渣微旋流器分级制备超细重质碳酸钙的方法,如图1所示,包括以下步骤:

(1)将大理石废渣调配成固含量为50%的渣浆,经渣浆泵送至300目的振动筛,再泵送至内径为75mm的旋流器多次分级,得到-500目的碳酸钙料浆;

(2)取步骤(1)-500目碳酸钙浆料,调配成固含量为25%的浆料,用渣浆泵送至微旋流器MC-I进行I次分级,进料压力为:0.3MPa,旋流器溢流、底流口直径分别为:15mm、8mm,所得MC-I溢流浆料收集待用,MC-I底流浆料送至旋流管直径为Ф50mm的均化旋流器HC

(3)取步骤(2)微旋流器MC-I溢流料浆,用渣浆泵送至微旋流器MC-II进行II次分级,进料压力为0.5MPa,旋流器溢流、底流口直径分别为12mm、6mm,所得MC-II溢流浆料收集待用,MC-II底流浆料送至旋流管直径为Ф25mm均化旋流器HC

(4)取步骤(3)微旋流器MC-II溢流料浆,用渣浆泵送至微旋流器MC-III进行III次分级;进料压力为1.1MPa,旋流管溢流、底流口直径分别为3mm、1.5mm,所得MC-III溢流浆料收集待用,MC-III底流浆料送至旋流管直径为Ф10mm均化旋流器HC

表1实施例1-3的各步骤的粒度参数

本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

本发明未详细说明的内容均可采用本领域的常规技术知识。

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种利用大理石废渣制备超细重质碳酸钙联产活性氧化钙的方法

- 一种重质碳酸钙改性剂、改性超细重质碳酸钙及其制备方法和应用、顺丁橡胶复合材料