用于切断刀具组件的冷却剂导管

文献发布时间:2024-01-17 01:15:20

技术领域

本申请的主题涉及冷却剂导管,该冷却剂导管被配置成朝向切削刀片输送冷却剂,并且更确切地涉及被配置成供与切割车刀和车刀保持架一起使用的冷却剂导管,以及包括其的刀具组件、以其进行组装和机加工的方法。

背景技术

本申请涉及用于切割(也称为“切断”或“削断”)操作的刀具组件。然而,将理解到,能够执行切割的刀具组件也能够执行切槽操作。

传统的切割车刀被伸长以提供大的切削深度能力。通常,这种切割车刀被伸长且具有渐缩的纵向边缘以允许强力夹紧,同时仍能够有利地被调整成不同的悬伸长度。

本申请人还在让与给本申请人的US 2019/0240741中已经进一步描述了切割刀具组件。在所述公开中,例如参考其中的图17至图20,描述了正方形、规则形状的切割车刀和保持架。这种刀具组件放弃可调整悬伸长度的优点以实现更稳定安装布置。

然而,在US 2019/0240741中存在许多能够被改进的特征。例如,由于在位于每个拐角上具有刀片槽的规则形状的车刀(并且刀片的入口位于非中心位置处以使切削深度最大化)中,难以将冷却剂提供到切削刀片的两侧,因此冷却剂仅被提供到切削刀片的一侧。另外,用于牢固安装车刀的螺钉和插塞产生很大的侧向突出部,从而阻止车刀在“靠近凸肩”处进行切割。另外,在切割车刀中设置内部冷却剂孔是昂贵且困难的制造任务。

关于冷却剂的提供,与所有机床一样,在机加工期间冷却切削刀片以增加其刀具寿命是有益的。

不同于其他刀具,向由切割车刀保持的切削刀片提供冷却剂存在特有的困难。即,优选地,切割车刀是尽可能薄的(以减少材料浪费)并且进入工件内深处。随着距冷却剂出口的距离增加,冷却剂的提供效率较低。另外,由于切削刀片完全被工件所环绕,因此在切削刀片的侧面处提供冷却剂喷嘴不是有效的。进一步地,切屑在切削刀片上方流动,从而使冷却剂从上方偏转。

已经提供许多解决方案来克服如上所述的困难。例如,在过去,冷却剂由与切割车刀间隔开的外部导管(用于许多不同刀具)提供,然而,这不是特别有效的,并且切屑和工件阻碍冷却剂到达切削刀片。另一解决方案是在切割车刀内形成冷却剂通路,并且引导冷却剂通过切割车刀,如先前所提及的,这是昂贵的。又一解决方案是引导冷却剂通过切割车刀并且还通过切削刀片,这使得切削刀片的生产是复杂的。再另一解决方案是仅向切削刀片的后端提供冷却剂,以避免切屑阻碍冷却剂流。

最近,最流行的解决方案是提供高压冷却剂通过切割车刀(市场上大多数这种车刀和车刀保持架都被指定成提供高达70巴的冷却剂,并且本申请人的产品被配置成提供高达甚至140巴的冷却剂)。然而,虽然通过车刀的高压冷却剂克服了允许冷却剂到达待冷却的主要区域的问题,但是在车刀内部的这种通路是通过昂贵且缓慢的制造工艺所生产的。由于车刀具有有限的刀具寿命,并且一旦刀片槽(通常有弹性的)磨损,便相对快速地被丢弃,这使一次性车刀中的这种通路的成本成为重要考虑因素。由于在极薄的、优选的切割车刀宽度中缺少针对螺钉的空间,因此通常使用有弹性的刀片槽。

虽然可转位刀片是切割车刀的替代物,但是由于刀片材料比通常的钢车刀贵得多,因此其是更小的,而且压制极大的刀片是困难的或不切实际的。由于切削刀片较小,因此直接从刀具保持架供应的冷却剂比用于具有更大切削深度(即,切削刃相对更远离刀具保持架)的切割车刀更有效,这是一个较小的问题。本申请特别针对由于向离刀具保持架相对远距离的切削刃提供有效冷却剂存在特有困难的切割车刀。

本发明的目的是提供经改进的冷却剂导管、切割车刀以及包括其的刀具组件。

发明内容

本发明针对被配置成紧固至切割车刀的冷却剂导管。

换言之,本发明是如下的冷却剂导管:其牢固地安装在切割车刀上,使得其出口接近切削刀片以有效地向其提供冷却剂。

根据附图和诸如“紧固至”或“安装”或“悬置”等各种术语,将理解到,正如名称“冷却剂导管”所意味的,本发明不是配置有夹持功能的夹具,即,其不被设计成将切割车刀固定到刀具保持架,并且没有任何切割车刀夹持功能。即,除了冷却剂导管被配置成紧固至切割车刀自身。在优选实施例中,冷却剂导管仅接触切割车刀(并且因此并不接触刀具保持架)。换言之,当陈述切割车刀安装到车刀保持架时,这意味着,切割车刀通过车刀保持架被夹持至车刀保持架(即,车刀保持架是刀具组件的夹持切割车刀的唯一部件)。然而,这并不意味着,冷却剂导管无法接触或被固定到车刀保持架,而仅意味着,提供夹紧力以在机加工时将切割车刀保持到车刀保持架的部件不是冷却剂导管。换言之,切割车刀被夹持至车刀保持架,而不论冷却剂导管是否安装到切割车刀。将理解到,一些实施例限定仅接触切割车刀(即,其并不接触车刀保持架)的冷却剂导管。

冷却剂导管的一部分能够进入被切割工件内的狭缝的包络内并且朝向迎面而来的切屑。

已研发出许多独特的安全机构以确保机加工的切屑将不会移动或损坏冷却剂导管。

发现这种冷却剂导管优于其中冷却剂仅被提供到一侧的上述规则形状的车刀概念。另外,由于(与带有内部冷却剂孔的切割车刀相比)冷却剂导管并不因机加工的力而经历磨损,其能够被重新安装在许多不同切割车刀上,由于它们不需要内部冷却剂孔,因而现在生产起来更便宜、更简单。类似地,由于冷却剂导管并不因强夹紧力而经历磨损,即,其不是将车刀夹持至车刀保持架的夹具,尽管其确实具有相对适度紧固功能仅用于将其保持在切割车刀上的适当位置,但是其能够在许多切割车刀上被重复使用。另外发现,不同于带冷却剂孔的上述切割车刀(其限于至多140巴压力),该冷却剂导管能够在其入口处被供应更高的冷却剂压力(从而引起更多的冷却剂供应,并且因此甚至更多地延长切削刀片刀具寿命)。

冷却剂导管能够有利地与标准车刀保持架一起使用,即使是未配置有冷却剂孔的那些车刀保持架,从而降低制造商的购置成本。

另外,冷却剂导管能够与标准(通常是细长的)切割车刀一起使用。然而,已经研发出具有至少一个安全特征的经改进切割车刀,以确保冷却剂导管至切割车刀的安全安装。

应理解到,可替代地,术语“冷却剂导管”能够被称为“冷却剂附件”。换言之,冷却剂导管不是切割车刀或其他刀具的整体部分,并且除将冷却剂提供到所期望位置之外不具有夹持或机加工功能。换言之,如果从任何刀具组件移除本发明的冷却剂导管或冷却剂附件,并不影响该组件的基本机加工功能。即,该组件能够在没有其的情况下进行机加工,尽管没有冷却剂或很少冷却剂(如果存在另一可用的冷却剂构造)将被提供到所期望位置。

为进一步阐明冷却剂导管不与刀具组件的机加工部件一体地形成,将理解到,每一冷却剂导管具有至少一个入口、至少一个出口以及从所述至少一个入口延伸到所述至少一个出口的至少一个冷却剂通路。此外,所述冷却剂导管进一步包括环绕所述冷却剂通路的壁或包络(使得来自所述至少一个入口的冷却剂能够到达以及离开所述至少一个出口)。

下文列出另外的独立的独特方面。

根据本发明的一方面,提供一种刀具组件,其包括车刀保持架、切割车刀和冷却剂导管;所述冷却剂导管紧固至所述切割车刀。

换言之,所述切断刀具组件包括:车刀保持架;切割车刀,所述切割车刀由所述车刀保持架夹持至所述车刀保持架,并且包括刀片槽;以及紧固至所述切割车刀的冷却剂导管。

根据本发明的更详细方面,提供一种刀具组件,其包括:车刀保持架;切割车刀,所述切割车刀安装到所述车刀保持架并由所述车刀保持架夹持,并且包括至少第一刀片槽;安装到所述第一刀片槽的切削刀片;以及安装到所述切割车刀的冷却剂导管;所述切削刀片包括:最前部切削刃,所述切削刃限定切削刃宽度CW和延伸宽度切削平面,所述延伸宽度切削平面的宽度与所述切削刃宽度CW相同;所述切割车刀包括:相对的第一和第二车刀侧面以及连接所述第一和第二车刀侧面的周边车刀边缘;以及所述至少第一刀片槽形成为沿着所述周边车刀边缘;所述周边车刀边缘包括:从所述第一刀片槽的不同侧面延伸的第一和第二车刀子边缘;所述冷却剂导管包括:至少第一延伸部分;至少一个入口;至少一个出口;以及从所述至少一个入口延伸到所述至少一个出口的至少一个冷却剂通路;其中所述至少一个出口通向所述第一延伸部分处并且位于所述延伸宽度切削平面内。

优选地,所述冷却剂导管仅接触所述切割车刀。换言之,所述冷却剂导管能够不与所述车刀保持架接触。

优选地,所述冷却剂导管接触所述切割车刀的车刀子边缘。优选地,所述冷却剂导管仅接触所述切割车刀的车刀子边缘。

优选地,所述冷却剂导管被配置成仅接触切割车刀的悬伸部分。

优选地,整个冷却剂导管沿切削方向定位成比车刀(延伸)更远。可替代地,所述冷却剂导管能够围绕所述车刀保持架。又一可行可能性在于,所述冷却剂导管在所述车刀保持架旁边延伸。

所述冷却剂导管能够包括用于将所述冷却剂导管紧固至所述切割车刀的紧固部分。

可替代地,所述冷却剂导管能够被配置成压配合到切割车刀(即,并且因此没有紧固部分)。例如,冷却剂导管能够包括平行的延伸部分,其中在所述平行的延伸部分之间的距离小于所述切割车刀的高度。优选地,这两个平行的延伸部分都形成有机械互锁结构。

可替代地,所述延伸部分能够称为“臂”。

本发明被研发为一种被配置成安装在切割车刀上的冷却剂导管。

换言之,本发明是一种如下冷却剂导管:其牢固地安装在切割车刀上,使得其出口接近切削刀片以有效地向其提供冷却剂。

所述冷却剂导管能够包括比切削刀片切削宽度薄的至少一个延伸部分,并且因此所述冷却剂导管的一部分被配置成进入被切割工件内的狭缝的包络内并且朝向迎面而来的切屑。

研发了许多独特的安全机构以确保被机加工的切屑将不会移动或损坏冷却剂导管。

发现这种冷却剂导管优于其中冷却剂仅提供到一侧的上述规则形状的车刀概念。另外,由于冷却剂导管并不因机加工力而经历磨损(与带有内部冷却剂孔的切割车刀相比),其能够重新安装在许多不同切割车刀上,由于它们不需要内部冷却剂孔,因而现在生产起来更便宜、更简单。另外发现,不同于带冷却剂孔的上述切割车刀(其限于至多140巴压力),该冷却剂导管能够在其入口处被供应更高的冷却剂压力(从而引起更大的冷却剂供应,并且因此甚至更多地延长切削刀片刀具寿命)。另外,所述切割车刀比具有较少材料(由于提供孔隙,即,冷却剂孔)的车刀更坚固,从而允许最大的机加工强度。换言之,所述切割车刀能够不具有冷却剂通路。这并不是说,冷却剂导管无法与具有冷却剂通路的切割车刀一起使用,而是说,切割车刀的一个有利实施例在于不具有昂贵的内部冷却剂通路,因为由冷却剂导管提供冷却剂。另外,通过使冷却剂通路的横截面在延伸宽度切削平面中伸长,能够通过每一出口提供额外的冷却剂(与传统圆形导管出口相比)。

下文列出所研发的另外的、独立的独特方面。

根据本发明的一方面,提供一种借助刀具组件在工件中切割或切槽出缝隙的方法,其包括:朝向工件相对移动所述刀具组件直到切削刀片的切削刃接触所述工件的第一步骤;进一步朝向所述工件相对移动所述刀具组件使得所述切削刀片和其上安装有所述切削刀片的切割车刀在所述工件中机加工出缝隙的第二步骤;其中在所述第二步骤期间,冷却剂导管的一部分进入所述工件中所形成的所述缝隙。

根据本发明的另一方面,提供一种将冷却剂导管固定至切割车刀的方法;所述方法包括提供冷却剂导管,所述冷却剂导管包括形成有机械互锁结构的延伸部分,所述方法包括:将所述冷却剂导管悬置在所述切割车刀上的第一步骤;以及借助紧固部分将所述冷却剂导管紧固至所述切割车刀的第二步骤。

根据本发明的另一方面,提供一种将冷却剂导管固定至切割车刀的方法;所述方法包括:将所述切割车刀插入通过在所述冷却剂导管中形成的插入间隙的第一步骤。优选地,所述插入间隙具有细长形状。

根据本发明的另一方面,提供一种冷却剂导管,其具有包括机械互锁结构的至少一个细长的、线性形状的延伸部分。

“细长”意指,延伸部分的最大长度LM大于延伸部分的最大高度HE。换言之,最大长度与最大高度比优选地满足以下条件:LM>HE。

将理解到,虽然较大的最大高度HE允许较大横截面(在高度方向上),并且因此允许更多冷却剂通过延伸部分被传送,但是其需要更大、较不紧凑的构造,这会限制切削深度或妨碍对于邻近的刀具组件所需的区域。然而,已经发现,本发明的冷却剂导管提供充足冷却剂,并且因此优选地,将延伸部分配置成允许其出口尽可能地靠近切削刀片。因此,甚至更优选地,最大长度与最大高度比满足以下条件:LM>2HE,或者甚至LM>3HE。

对于附图中所示的非线性形状的延伸部分,最大长度LM可沿着其整个长度测量,例如LM=LM2+LM3,如图6C中所示。因此,将理解到,最大长度与最大高度比甚至能够满足以下条件:LM>4HE。

然而,为了提供合理量的冷却剂,仍然优选地,定位成邻近刀片槽的延伸部分的每一线性区段(其在图6C中被分别标识为LM1和LM3)具有的最大长度与最大高度比满足以下条件:LM<8HE,或者甚至LM<6HE。

所述至少一个细长的延伸部分能够恰好是彼此间隔开的两个延伸部分。

所述至少一个细长的延伸部分能够在延伸宽度切削平面PC内延伸。

所述至少一个细长的延伸部分能够是在延伸宽度切削平面PC内沿不同方向延伸的两个延伸部分。

或者说,延伸部分能够在与切割车刀共面的共同平面中延伸。

所述冷却剂导管能够设置有冷却剂通路,所述冷却剂通路包括通向延伸部分处的出口。

所述冷却剂导管能够设置有冷却剂通路,所述冷却剂通路包括通向延伸部分的出口。出口能够形成在倾斜的前部延伸表面上。“倾斜”意指,相对于延伸部分延伸的方向偏斜。更准确地,其能够相对于机械互锁结构延伸的方向偏斜或倾斜。

根据所述方面中的任一方面,所述冷却剂导管能够优选地配置有以下安全特征中的一者或多者。

延伸部分能够包括安全突出部或安全凹部,优选安全突出部。在安装时,优选地,安全突出部无接触地容纳在安全凹部内。

延伸部分能够优选地被偏压抵靠切割车刀。

更优选地,被偏压的表面能够各自包括机械互锁结构。

延伸部分能够比切割车刀薄。

延伸部分能够从内部延伸表面伸长到外部延伸表面。相比于单纯圆柱形导管,这提供进一步的结构化强度,注意到用于切割或切槽应用的独特空间限制。换言之

延伸部分能够被提供用于使迎面而来的切屑偏转的倾斜的前部延伸表面。

前部延伸表面能够定位成离刀片槽一安全距离处,以避免迎面而来的切屑,虽然这样的距离也稍微降低冷却剂效力。

延伸部分能够被涂覆使其耐热或耐冲击。

根据所述方面中的任一方面,所述切割车刀能够优选地配置有以下安全特征中的一者或多者。

切割车刀的车刀子边缘能够包括安全突出部或安全凹部,优选安全凹部。在安装时,优选地,安全突出部无接触地容纳在安全凹部内。

延伸部分能够优选地被偏压抵靠切割车刀的车刀子边缘。

切割车刀的车刀子边缘能够包括机械互锁结构。

根据本发明的另一方面,提供一种刚性冷却剂导管。

“刚性”意指,所述冷却剂导管具有不同于柔性管或管道的基本形状,该柔性管或管道适应于保持其的部件的形状。

优选地,所述冷却剂导管包括至少三个转向部。

所述刚性本体能够优选地由金属制成,优选地由钢制成。

所述冷却剂导管能够被配置成直接连接到供应管。换言之,冷却剂导管的入口能够形成有阴螺纹。

所述冷却剂导管能够被配置成沿着两个不平行的车刀子边缘延伸。

根据本发明的另一方面,提供一种切割车刀,其包括:第一和第二车刀侧面以及连接所述第一和第二车刀侧面的周边车刀边缘;以及沿着所述周边车刀边缘形成的第一刀片槽;所述周边车刀边缘包括:从所述第一刀片槽的不同侧面延伸的第一和第二车刀子边缘;所述第一刀片槽包括:基爪;第二爪;以及连接所述基爪和所述第二爪的槽端;所述基爪比所述第二爪更靠近所述第一车刀子边缘;所述第二爪比所述基爪更靠近所述第二车刀子边缘;其中满足以下两个条件中的至少一者:第一条件,其中所述第二车刀子边缘长于所述第一车刀子边缘;并且所述第一车刀子边缘形成有第一车刀机械互锁结构;以及第二条件,其中所述第一车刀子边缘和所述第二车刀子边缘两者都形成有车刀机械互锁结构。

一般来说,诸如术语“第二机械互锁结构”中的“第二”等引导性词语和诸如“第一”等类似词语仅被视为是标识名称,并不旨在限定存在元件的数量。

关于第一条件:将理解到,陈述所述第二车刀子边缘长于所述第一车刀子边缘的另一种方式是说,切割车刀沿着第二车刀子边缘伸长。换言之,切割车刀沿着与基爪相同的方向伸长。在下文中,这种车刀将称为x轴车刀。

仅获知X轴车刀具有沿着其细长侧(即,沿着第二车刀子边缘和与其平行的子边缘)的车刀机械互锁结构,其旨在用于将切割车刀夹紧到车刀保持架。因此,x轴车刀仅设置有扁平的第一车刀子边缘(因此没有沿着其第一车刀子边缘的车刀机械互锁结构)。

对于本发明,要阐明的是,车刀机械互锁结构的功能不是主要用于传统的倾斜车刀保持架爪(这种对应元件在以下示例中称为槽突出边缘),而是如下文所解释的另一部件。因此,例如,能够提供单个车刀机械互锁结构至切割车刀,并且周边车刀边缘的其余部分(或一部分)能够是扁平的以与车刀保持架边缘(下文也称为“槽突出边缘”)邻接,其中一个或多个螺钉在切割车刀上提供侧向力以保持其与车刀保持架支撑表面(下文也称为车刀槽侧表面)接合。

然而,对于其中在任何情况下都提供车刀机械互锁结构的切割车刀,优选的是,所述车刀机械互锁结构还提供帮助提供侧向力和朝向车刀保持架支撑表面偏压切割车刀的功能。

关于第二条件:存在较不常见的切割车刀(在下文中称为Y轴车刀),其中第一车刀子边缘长于第二车刀子边缘(换言之,垂直于基爪伸长)。仅获知这种Y轴车刀具有沿着其细长侧(即,沿着第一车刀子边缘和与其平行的子边缘)的车刀机械互锁结构,其旨在用于将切割车刀夹紧到车刀保持架。

迄今为止尚未获知细长X轴和Y轴车刀具有沿着两个子边缘的车刀机械互锁结构,这两个子边缘从刀片槽的不同侧面延伸。毋庸置疑,提供车刀机械互锁结构(其通常是经磨削的)方面涉及费用,并且因此这种特征不是已知的,因为对于传统切割车刀而言没有(此类)需求,这是由于传统切割车刀在切割车刀的相对细长侧上被夹持。这种传统夹持允许根据用户需要有益地、可变地改变切割车刀悬伸长度。

将理解到,本发明的非车刀方面能够与现有技术的车刀一起使用,现有技术的车刀仅具有现有技术车刀机械互锁结构或者甚至仅具有扁平周边边缘。这是因为车刀机械互锁结构是用于本发明的延伸部分的可选但优选的安全特征中的一者。例如,在其中一个或多个延伸部分具有被偏压抵靠切割车刀的对应的扁平周边边缘邻接表面的扁平延伸部邻接表面并且提供一个或多个螺钉以向切割车刀提供侧向力的实施例中,切割车刀可以与所述非车刀方面中的一者一起使用并且不具有车刀机械互锁结构。

然而,对于其中提供至少一个车刀机械互锁结构的本方面,以下是优选特征。

所述车刀机械互锁结构能够沿着大部分子边缘延伸。

最前部车刀子边缘能够形成有车刀机械互锁结构(例如对于x轴车刀,所述最前部车刀子边缘是第一车刀子边缘;即,未被伸长的车刀子边缘;或者在规则形状的车刀的情况下,最前部车刀子边缘能够是当车刀安装到车刀保持架时离车刀保持架柄部最远的子边缘)。如上所述,已知车刀在其不用于夹持到车刀保持架的侧面处未设置车刀机械互锁结构。

从刀片槽的不同侧面延伸的两个子边缘都能够形成有车刀机械互锁结构。如上所述,已知车刀在其不用于夹持到车刀保持架的侧面处未设置车刀机械互锁结构。

所述车刀机械互锁结构能够是能够施加侧向力的任何机械结构。换言之,所述车刀机械互锁结构能够是除扁平表面以外的任何机械结构。更具体地,所述车刀机械互锁结构包括至少一个车刀子边缘突出部。更准确地,在垂直于厚度尺寸的方向上,存在至少一个车刀子边缘突出部。所述至少一个车刀子边缘突出部的一些非限制性但优选的示例是单个中心车刀子边缘突出部;或由位于其间的车刀子边缘凹部分开的两个或更多个车刀子边缘突出部;单个非中心车刀子边缘突出部;或位于离刀片槽不同距离处的多于一个的非中心车刀子边缘突出部。在每个示例中,存在顶点和从所述顶点延伸到所述第一和第二车刀侧面中之一的至少一个车刀子边缘邻接表面。所述车刀子边缘邻接表面能够是凸出或凹入弯曲的,但最优选地是允许精密磨削的扁平倾斜表面。为详细说明最优选实施例,存在单个中心车刀子边缘突出部(对应于通常用于切割车刀的纵向边缘的典型v形横截面)。这是因为其向两个侧向方向提供相等的侧向支撑。更准确地,所述单个中心车刀子边缘突出部具有顶点,并且具有从所述顶点延伸到第一和第二车刀侧面的第一和第二车刀子边缘邻接表面。优选地,所述第一和第二车刀子边缘邻接表面是允许精密磨削的扁平倾斜表面。然而,其能够是凸出或凹入弯曲的。所述单个中心车刀子边缘突出部的优选车刀内角α满足以下条件:以α的值,120°≤α≤170°,更优选地140°≤α≤160°。虽然已知x轴车刀的车刀机械互锁结构的典型车刀内角α为150°,这被认为对夹持来说是最佳的,但是可能的是,对于本发明的车刀机械互锁结构或邻近刀片槽的车刀机械互锁结构的至少一部分和/或至少对于最前部车刀子边缘来说,略小的角度是优选的,例如120°≤α≤148°或135°≤α≤145°。对于其中车刀机械互锁结构或其具有这种角度的部分不用于夹持切割车刀而是用于邻接延伸部邻接表面的情况而言,这是特别有益的。值得注意的是,难以保持薄的延伸部分和切割车刀的互锁接触,因此更锋利的角度(即,上述较小的角度范围)可以是优选的。然而,在所示模型示例中,发现150°的标准角度的效果很好。优选地,第一和第二车刀子边缘邻接表面以相等内角从顶点延伸到第一和第二车刀侧面。这允许同一个车刀以类似效果用于右手和左手车刀保持架两者。

切割车刀的车刀机械互锁结构能够具有相同横截面。虽然可变横截面是可能的,但是均匀横截面使得能够容易生产。

根据本发明的另一方面,提供一种切割车刀,其包括:第一和第二车刀侧面以及连接所述第一和第二车刀侧面的周边车刀边缘;以及沿着所述周边车刀边缘形成的第一刀片槽;所述周边车刀边缘包括:从所述第一刀片槽的不同侧面延伸的第一和第二车刀子边缘;其中:所述第一车刀子边缘和所述第二车刀子边缘中的至少一者形成有车刀安全凹部。

优选地,所述第一刀片槽包括:基爪;第二爪;以及连接所述基爪和所述第二爪的槽端;所述基爪比所述第二爪更靠近所述第一车刀子边缘;所述第二爪比所述基爪更靠近所述第二车刀子边缘;其中:所述车刀安全凹部形成在所述第二车刀子边缘上。

优选地,在所述第一和第二车刀子边缘中的每一者上形成有车刀安全凹部。

优选地,在所述第一和第二车刀子边缘中的每一者上形成有车刀安全凹部。

优选地,相邻共同的刀片槽的车刀安全凹部与其等距间隔开。

所述车刀安全凹部是如下特征:其允许延伸部安全突出部延伸到车刀的子边缘中以防止迎面而来的切屑变得楔入在延伸部分与车刀之间,从而使延伸部分移位。

所述车刀安全凹部最优选地用于第二车刀子边缘(与安装到切割车刀的切削刀片的前刀面相关联,因为第一车刀子边缘邻近基爪)。

然而,所述车刀安全凹部也能够优选地用于第一车刀子边缘,以用于除如上所述防止迎面而来的切屑被楔入以外的功能,诸如为用户提供延伸部分被正确安装到薄车刀的视觉指示器。换言之,如果用户从侧面观察切割车刀,并且延伸部安全突出部位于车刀安全凹部内,则能够假定,延伸部分被正确地安装。

将理解到,本发明的非车刀方面能够与不具有车刀安全凹部的现有技术的车刀一起使用。这是因为车刀安全凹部是用于本发明的延伸部分的可选但优选的安全特征中的一者。

然而,对于其中提供至少一个车刀安全凹部的本方面,以下是优选特征:

a.出于上述原因,车刀安全凹部能够优选地提供在邻近第二车刀子边缘的车刀子边缘上。

b.车刀安全凹部能够优选地是分别提供在第一和第二子边缘两者上的第一和第二车刀安全凹部。

c.在单个子边缘上存在多于一个的车刀安全凹部的情况下,所述车刀安全凹部能够被定位在离子边缘中心具有相等距离处。换言之,其能够沿着子边缘对称地定位。可替代地定义,邻近共同刀片槽的车刀安全凹部与其等距间隔开。换言之,车刀安全凹部能够优选地在凹部长度LR内,所述凹部长度LR是从所述刀片槽处的所述子边缘到所述车刀安全凹部所测量的,满足以下条件:LR≤30mm,优选地LR≤20mm,最优选地LR≤15mm。虽然车刀安全凹部且因此延伸部分越靠近切削刀片,冷却剂将越高效,但是由于被切屑或工件(在后刀侧处)冲击的风险,其能够定位的靠近程度存在限制。因此,优选地,LR≥4mm,优选地LR≥8mm。

d.车刀安全凹部能够定位成邻近刀片槽。换言之,车刀安全凹部能够位于刀片槽与子边缘中心之间。

根据任一切割车刀方面或包括车刀的方面,以下是优选特征:

a.所述切割车刀能够是细长车刀。

b.所述切割车刀能够是实心切割车刀。“实心”意指,所述切割车刀不具有内部冷却剂通道。将理解到,这允许极大简化的制造过程。然而,可行的是,切割车刀可以具有通向刀片槽的一侧的冷却剂通道(如果难以沿着切割车刀的该侧提供延伸部)。在这种情况下,车刀组件可以具有例如向刀片槽的一侧提供冷却剂的一个延伸部和向刀片槽(或者向切削刀片,例如通过切削刀片中的孔)的另一侧提供冷却剂的内部冷却剂通道。在这种情况下,所述内部冷却剂通道优选地是笔直通孔。至少在笔直通孔的情况下,制造过程至少比具有内部冷却剂通道的已知现有技术得到简化,因为不需要堵塞步骤。

c.切割车刀的至少一部分(邻近每一刀片槽)是细长部分。切削刀片被配置成安装到刀片槽,该刀片槽具有的切削宽度CW宽于车刀沿着所述细长部分的厚度尺寸,从而允许所述细长部分进入被切割工件的一部分。

d.每一车刀具有多个刀片槽。将理解到,对于每一额外刀片槽,切割车刀是更经济高效的。然而,最优选的是,切割车刀具有两个至五个刀片槽,更优选地,三个或四个刀片槽。将理解到,对于切割操作,所涉及切屑比更圆形的切缝车刀需要大得多的切屑排出区域,该圆形切缝车刀能够容纳多于五个的刀片槽。优选地,切割车刀具有形成在其每一拐角处的刀片槽。

e.车刀能够不具有螺钉孔。根据一些优选实施例,切割车刀具有单个中心制造孔。所述中心制造孔允许所述切割车刀旋转以在单个安装操作中产生车刀机械互锁结构。无论如何,车刀能够不具有螺纹孔。

f.虽然第二爪能够可行地是位于基爪上方的类型,这对于许多刀片槽来说是典型的,但是其优选地位于基爪后方并相对于其偏斜地(基本上垂直)延伸。这是因为在基爪上方延伸的第二爪使延伸部更难对准切削刀片的切削刃(需要更陡角度,并且因此所述延伸部需要距切割车刀的更大高度)。这种考虑因素仅针对沿着切割车刀的子边缘的前刀侧延伸的延伸部。然而,应该清楚的是,每一类型的已知刀片槽对于本发明都是可行的。

g.虽然每一类型的已知刀片槽对于本发明都是可行的,但是优选的是,切割车刀具有弹性的刀片槽(即,并不具有螺钉或用于固定螺钉的杆的一种刀片槽)。这是因为切割操作优选地以较小切削宽度执行,这浪费较少材料。将理解到,虽然本发明最有益于切割,但是其也适用于切槽,并且特别是大深度切槽,而无切割工件的最后步骤。

h.优选地,切割车刀的厚度尺寸DT满足以下条件:0.8mm≤DT≤4mm,更优选地1.2mm≤DT≤3mm,并且最优选地1.4mm≤DT≤2.5mm。关于该范围的下端(即,0.8mm),将理解到,对于冷却剂提供,车刀保持架上的一体形成的孔仍能够在小距离(例如10-20mm)内提供有效冷却剂。因此,冷却剂延伸部的显著优点是当其长度超过20mm时。然而,薄切割车刀的坚固程度存在切削深度/悬伸限制,因此不相信能够以小于0.8mm的厚度提供非常大的切削深度。另外,注意到,优选地,延伸部分具有的延伸厚度TE小于车刀的厚度尺寸DT(以提供缓解),以小于0.8mm的厚度所提供的冷却剂的量将仅提供小效果。关于该范围的上端,注意到,为减少材料浪费,车刀的厚度尺寸尽可能小是优选的。然而,应理解到,最小厚度仍与所需切削深度相关。

i.出于与关于切割车刀的厚度尺寸DT所提及的那些类似的考虑因素,优选地,规则形状的切割车刀具有满足以下条件的子边缘长度LS:30mm≤LS≤80mm,更优选地40mm≤LS≤70mm,并且最优选地45mm≤LS≤60mm。限定规则形状的切割车刀的大小的另一种方法是通过接触周边车刀边缘的外接圆CC来限定。外接圆CC优选地满足以下条件:40mm≤CC≤80mm,更优选地45mm≤CC≤70mm,并且最优选地50mm≤CC≤65mm。

j.关于细长切割车刀沿着较小子边缘(即,对于x轴车刀,邻近基爪的子边缘;并且对于Y轴车刀,邻近第二爪的子边缘)的子边缘长度LS满足以下条件:10mm≤LS≤40mm,更优选地15mm≤LS≤36mm,并且最优选地24mm≤LS≤34mm。

k.出于与关于切割车刀的厚度尺寸DT所提及的那些类似的考虑因素,优选地,切削刀片的切削宽度CW满足以下条件:1.0mm≤CW≤5mm,更优选地1.4mm≤CW≤4mm,并且最优选地1.6mm≤DT≤3.2mm。

l.出于与关于切割车刀的大小所提及的那些类似的考虑因素,优选地,切割组件的切削深度CD满足以下条件:40mm≤CD≤160mm,更优选地50mm≤CD≤140mm,并且最优选地60mm≤CD≤125mm。

将理解到,对于形成有内部孔的切割车刀,至少在其前刀侧处需要提供额外材料以允许所述孔指向切削刃。这意味着,在可转位切割车刀的每一侧上添加材料,从而增加了切割车刀的大小。因此,本发明的无孔的切割车刀(但是仍在邻近刀片槽处提供高压冷却剂)是更小的,并且因此车刀自身在结构上是更坚固的(更能够抵抗弯曲)。

另外,无孔隙(即,冷却剂孔)的切割车刀比实心切割车刀在结构上是更坚固的。

根据以下公开内容,将理解到,冷却剂导管能够不具有延伸部分。冷却剂导管能够包括单个延伸部分。冷却剂导管能够包括彼此沿不同方向延伸的两个延伸部分。所述不同方向能够是四分之一圈。

还可行的是,刀具组件包括不相互连接的第一延伸部分和第二延伸部分。换言之,组件能够包括根据本发明的两个冷却剂导管,每一冷却剂导管包括延伸部分。

还可行的是,刀具组件包括根据本发明的冷却剂导管,以及具有至少一个内部冷却剂孔延伸穿过其中的切割车刀。

关于冷却剂导管的形状:

优选地,至少内部本体表面(即,最前部表面)是弧形的。

关于延伸部分的形状:

优选地,延伸部分或至少其包括出口的一部分具有线性形状。“线性”或“线性形状”意指,当在例如图6C中所示的侧视图中观察冷却剂导管时,其沿直线延伸,即使其横截面可变化。

优选地,所述延伸部分仅位于延伸宽度切削平面PC中。

优选地,所述延伸部分具有垂直于所述延伸部分的伸长方向的细长延伸部横截面。换言之,优选地,所述细长延伸部横截面在从内部延伸表面到外部延伸表面的方向上伸长。

优选地,所述延伸部分包括弯曲部。所述弯曲部能够为大约四分之一圈。这对于被配置成邻接切割车刀的后刀侧的延伸部分特别有益。然而,在邻近出口处,优选地,延伸部分包括线性形状。

关于冷却剂通路形状:

优选地,冷却剂通路在延伸部分中垂直于所述延伸部分的伸长方向具有细长的通路横截面。换言之,优选地,所述细长的通路横截面在从内部延伸表面到外部延伸表面的方向上伸长。

优选地,延伸部子通路具有线性形状。

优选地,冷却剂通路从入口开始沿两个不同方向分开(或分叉)。这两个方向能够是彼此相反的。

根据本发明的另一方面,提供一种刀具组件,其包括切割车刀和冷却剂导管;所述冷却剂导管紧固至所述切割车刀;所述切割车刀形成有从所述第一刀片槽的不同侧面延伸的第一和第二车刀子边缘;所述第一车刀子边缘和所述第二车刀子边缘中的至少一者形成有车刀安全凹部;所述冷却剂导管包括形成有延伸部安全突出部的延伸部分;并且其中所述延伸部安全突出部至少部分在所述车刀安全凹部内。

优选地,存在分开车刀安全凹部和延伸部安全部分的间隙。

根据本发明的另一方面,提供一种冷却剂导管,其包括:本体部分,所述本体部分包括第一本体端部、第二本体端部以及连接所述第一端部和第二端部的中间部分;从所述第一本体端部延伸的第一延伸部分;并且整个第一延伸部分形成有机械互锁结构。

根据本发明的另一方面,提供一种冷却剂导管,其包括:本体部分,所述本体部分包括第一本体端部、第二本体端部以及连接所述第一端部和第二端部的中间部分;从所述第一本体端部延伸的第一延伸部分;并且延伸部安全突出部从邻近所述前部延伸表面的所述内部延伸表面延伸。

根据本发明的另一方面,提供一种刀具组件,其包括切割车刀和冷却剂导管;所述冷却剂导管紧固至所述切割车刀;所述冷却剂导管形成有第一延伸部分,所述第一延伸部分在与所述切割车刀共面的共同平面中延伸。

根据本发明的另一方面,提供一种冷却剂导管,其包括:本体部分,所述本体部分包括第一本体端部、第二本体端部以及连接所述第一端部和第二端部的中间本体子部分;以及冷却剂通路;所述冷却剂通路包括:入口;第一出口;以及从所述入口延伸到所述第一出口的中间通路。优选地,所述冷却剂通路包括至少两个转向部,更优选地三个转向部。优选地,所述转向部中的至少一者是平滑弯曲的。更优选地,全部转向部均是平滑弯曲的。

将理解到,以上方面可以包括上述子特征中的任一者或其组合。

一般来说,在下文中使用编号(例如“第一”)的所有元件名称仅被视为是标识名称,并且并不打算限定在权利要求中存在的元件数量。例如,如果一权利要求具有名称包括“第一”的元件,这并不意味着,该权利要求需要“第二”此类元件,相反,这只是一个名称。类似地,“上部”等词语仅为了提供相对于同一部件的其他元件的定义,并不限定该部件自身的整体取向。

在陈述冷却剂导管“紧固”到切割车刀的情况下,这还包括压配合的情况。

如本技术中所众所周知的,前刀面是预期到被机加工的切屑在其上方流动的表面,并且后刀面通常被设计成逐渐远离切削刃。

附图说明

为了更好地理解本申请的主题,并且示出如何在实践中可以实施其,现在将参考附图,其中:

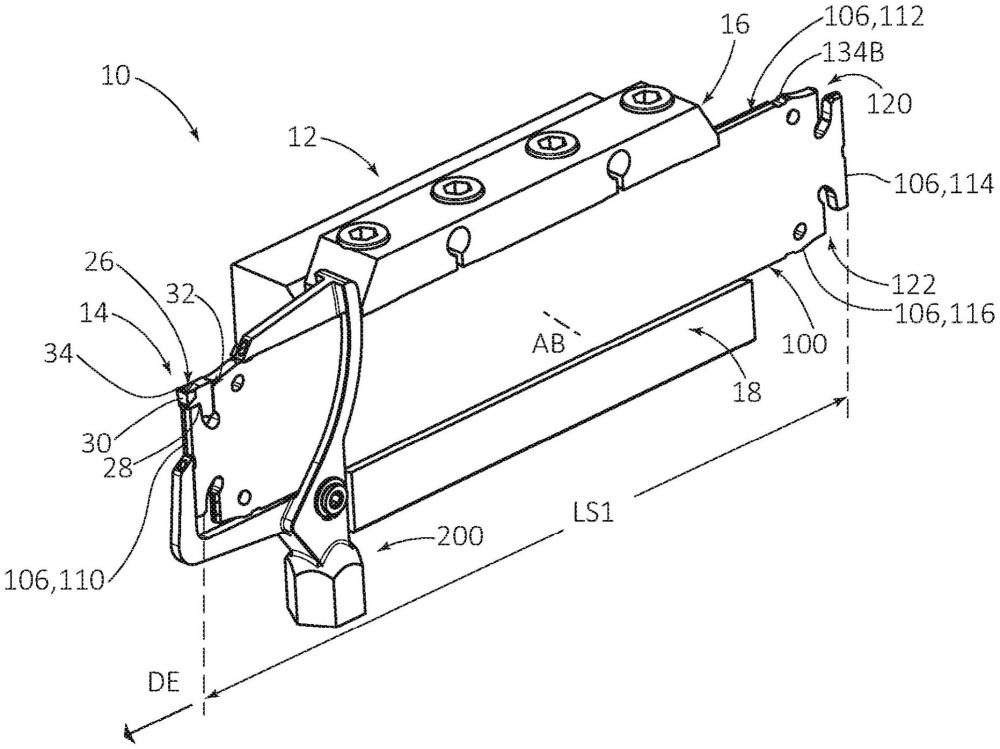

图1是根据本发明的刀具组件的透视侧视图;

图2A是图1中的刀具组件的切割车刀的一部分的侧视图;

图2B是图2A中的切割车刀的该部分的端视图;

图2C是图2A中的切割车刀的顶部端视图;

图2D是可能的机械互锁结构的示意性图示;

图2E是没有机械互锁的结构的示意性图示;

图2F是可能的机械互锁结构的示意性图示;

图2G是可能的机械互锁结构的示意性图示;

图2H是可能的机械互锁结构的示意性图示;

图3A是图1中的刀具组件的冷却剂导管的顶部端视图;

图3B是图3A中的冷却剂导管的正视图,其中用虚线示意性地示出冷却剂通路;

图3C是图3A中的冷却剂导管的侧视图,其中用虚线示意性地示出冷却剂通路;

图3D是图3A中的冷却剂导管的后视图;

图3E是图3A中的冷却剂导管的底视图;

图4是图3A中的冷却剂导管的紧固元件的透视图;

图5A是图4中的紧固元件的第一端视图;

图5B是图5A中的紧固元件在紧固取向中的侧视图;

图5C是沿图5B中的线VC-VC的截面视图;

图5D是紧固元件沿与图5A相反的方向的第二端视图;

图5E是图5A中的紧固元件处于相对于图5B的插入取向(即,相对于图5B旋转了约四分之一圈)中的侧视图;

图5F是沿图5E中的线VF-VF的截面视图;

图6A是图1中的刀具组件的局部顶视图;

图6B是图6A中的刀具组件的正视图;

图6C是图6A中的刀具组件的局部侧视图;

图6D是图6A中的刀具组件的后视图;

图6E是图6A中的刀具组件的局部底视图;

图7A是图1中的刀具组件的一部分的侧视图,其正切割由虚线示意性地示出的圆柱形工件;

图7B是图7A中的刀具组件的正视图,其示意性地切割工件;

图7C是图7A中的刀具组件的局部顶视图,其示意性地切割工件;

图7D是图7A中的刀具组件的底视图,其示意性地切割工件;

图8A是根据本发明的冷却剂导管的第二实施例的顶视图;

图8B是图8A中的冷却剂导管的正视图,其中用虚线示意性地示出冷却剂通路;

图8C是图8A中的冷却剂导管的侧视图,其中用虚线示意性地示出冷却剂通路;

图8D是图8A中的冷却剂导管的后视图;

图8E是图8A中的冷却剂导管的底视图;

图9A是图8A中的冷却剂导管的紧固元件的透视图;

图9B是图9A中的紧固元件的不同透视图;

图10A是图9A中的紧固元件的第一端视图;

图10B是图10A中的紧固元件在紧固取向中的侧视图;

图10C是沿图10B中的线XC-XC的截面视图;

图10D是紧固元件沿与图10A相反的方向的第二端视图;

图10E是图10A中的紧固元件处于相对于图10B的不同紧固取向(即,相对于图10B旋转了约四分之一圈)的侧视图;

图10F是沿图10E中的线XF-XF的截面视图;

图11A是除了图8A中的冷却剂导管的、类似于图1的刀具组件的局部顶视图;

图11B是图11A中的刀具组件的正视图;

图11C是图11A中的刀具组件的局部侧视图;

图11D是图11A中的刀具组件的后视图;

图11E是图11A中的刀具组件的局部底视图;

图12A是根据本发明的冷却剂导管的第三实施例的侧部透视图;

图12B是图12A中的冷却剂导管的另一侧部透视图;

图12C是图12A中的冷却剂导管的侧视图;

图12D是图12A中的冷却剂导管的透视后视图;

图12A是根据本发明的另一冷却剂导管的侧部透视图;

图13A是根据本发明的冷却剂导管的第四实施例的正视图;

图13B是图13A中的冷却剂导管的底视图;

图13C是图13A中的冷却剂导管的侧视图;

图13D是图13A中的冷却剂导管的顶视图;

图13E是图13A中的冷却剂导管的后视图;

图14A是根据本发明的冷却剂导管的第五实施例的正视图;

图14B是图14A中的冷却剂导管的侧视图,另外用圆形虚线示意性地示出工件,并且用弧形虚线示意性地示出较大工件的一部分;

图15A是根据本发明的冷却剂导管的第六实施例的正视图;

图15B是图15A中的冷却剂导管的侧视图,另外用圆形虚线示意性地示出工件,并且用弧形虚线示意性地示出较大工件的一部分;

图16A是根据本发明的冷却剂导管的第七实施例的顶视图;

图16B是图16A中的冷却剂导管的正视图;

图16C是图16A中的冷却剂导管的侧视图;

图16D是图16A中的冷却剂导管的后视图;

图16E是图16A中的冷却剂导管的底视图;

图17A是图16A中的冷却剂导管的正视图;

图17B是图16A中的冷却剂导管的侧视图,其还示出紧固元件(螺钉),冷却剂导管被示出为沿图17A中的线XVIIB-XVIIB的截面视图;

图17C是图16A中的冷却剂导管的侧视图,冷却剂导管被示出为沿图17A中的线XVIIC-XVIIC的截面视图;

图18A是被配置成供与图16A中的冷却剂导管一起使用的切割车刀的另一实施例的一部分的侧视图;以及

图18B是图18A中的切割车刀的该部分的端视图。

具体实施方式

参考图1,其图示示例性刀具组件10,刀具组件10包括标准车刀保持架12、切割车刀100(具有切削刀片14安装至其)和紧固至切割车刀100的冷却剂导管200。

如下文将详细说明的,冷却剂导管200被配置成直接附接到供应软管(未示出),并且因此不需要本领域中常见的额外元件,诸如保持架12和切割车刀中的插塞、o形环、螺纹孔等等。

所示车刀保持架12是没有冷却剂布置的简单类型。话虽如此,如果用户具有配置了冷却剂传送的车刀保持架,则其能够用于保持切割车刀100以进行切割操作,尽管冷却剂供应管仍将被连接到冷却剂导管200。

虽然本发明能够与从车刀保持架延伸的任何切割车刀一起使用,但是通常,所使用车刀保持架具有下爪和下爪16、18,每一爪形成有渐缩边缘(未示出;其横截面对应于图2D中的机械互锁结构152)。

切削刀片14包括:前刀面26和相对的刀片基面28、从前刀面26向下(并且稍微向内)朝向基面28延伸的最前部后刀面30和相对的刀片后表面32、形成在前刀面26与最前部后刀面30的相交处的最前部切削刃34。通常,前刀面26包括如图所示的切屑形成结构。

参考图2A至图2C,将描述切割车刀100。

切割车刀100包括平行的第一和第二车刀侧面102、104以及连接第一和第二车刀侧面102、104的周边车刀边缘106。

在给定示例中,整个切割车刀100具有均匀厚度,其中厚度尺寸DT是平行于横向车刀轴线AB所测量的,该横向车刀轴线AB延伸穿过第一和第二车刀侧面的中心。将理解到,使用已知切割车刀是可行的,其接近于刀片槽具有较小厚度尺寸,并且远离所述刀片槽具有较大厚度尺寸(即,加强部分)。然而,本发明论述这种车刀的较薄部分(因为这是进入工件的部分)或者具有均匀厚度的完全“平面形”或“板形”切割车刀。

还注意到,除提供冷却剂以外,冷却剂导管200且因此包括其的刀具组件10还提供抗振效果。因此,由于冷却剂导管的重量和安装位置,具有此类冷却剂导管紧固至其的切割车刀比没有冷却剂导管的切割车刀更稳定。更具体地,任何额外重量(并且优选地,更大重量被认为在理论上产生更好结果)和更靠近切削刃的位置被认为是优选的。

周边车刀边缘106包括第一、第二、第三和第四车刀子边缘110、112、114、116。

在给定示例中,使车刀在平行于第二和第四车刀子边缘112、116的方向上伸长,所述伸长限定伸长方向DE和第一子边缘长度LS1,可平行于所述第二和第四车刀子边缘112、116并且在正交于横向车刀轴线AB的方向上测量第一子边缘长度LS1。可平行于所述第一和第三车刀子边缘110、114并且在正交于横向车刀轴线AB的方向上测量第二子边缘长度LS2。将理解到,虽然例示出典型的切割车刀形状,但是本发明的冷却剂导管能够成形以被紧固在其他形状的切割车刀上。

可选但优选地,所例示出的切割车刀是可转位切割车刀(即,包括多于一个的刀片槽;即,沿着周边车刀边缘106形成的相同的第一、第二、第三和第四刀片槽118、120、122、124)。将理解到,这是独特的切割车刀,并且大多数已知切割车刀最多具有两个刀片槽。然而,冷却剂导管200适于具有任何数量的刀片槽的切割车刀。

为进行解释,下文将例示这些相同刀片槽中的第一刀片槽118。

示出了第一刀片槽包括基爪118A、第二爪118B以及连接基爪118A和第二爪118B的槽端118C。

沿着周边车刀边缘106,相邻于基爪118A,存在外部槽后刀面(也称为“后刀侧”)126A,并且相邻于第二爪118B,存在外部槽前刀面126B(也称为“前刀侧”)。

使用第一刀片槽118作为任意基准,能够如下定义这些方向。

车刀向前方向DFB从第三车刀子边缘114朝向第一车刀子边缘110延伸,车刀向后方向DRB与车刀向前方向DFB相反,车刀向上方向DUB垂直于车刀向前方向并且从第四车刀子边缘116朝向第二车刀子边缘112延伸,车刀向下方向DDB与车刀向上方向DUB相反,车刀第一侧向方向DS1B垂直于车刀向前方向DFB并且从第一车刀侧面102朝向第二车刀侧面104延伸,并且车刀第二侧向方向DS2B与车刀第一侧向方向DS1B相反。

车刀向前方向DFB构成进给方向,沿该进给方向相对于工件移动刀具组件10以进行切割操作。如下文将解释的,此处针对切割车刀定义的方向将对应于下文在组装了刀具组件10时针对保持架12定义的方向。

值得注意的是,第一和第二车刀子边缘110、112从第一刀片槽118的不同侧面延伸。更具体地,第一车刀子边缘110从第一刀片槽118沿车刀向下方向DDB延伸,以及第二车刀子边缘112从第一刀片槽118沿车刀向后方向DRB延伸。

第一车刀子边缘110形成有第一车刀机械互锁结构128。将理解到,当切削刀片14被安装到第一刀片槽118时,机加工方向是车刀向前方向DFB,并且因此第一车刀子边缘110是所谓的最前部车刀子边缘。

优选的第一车刀机械互锁结构128是通常用于切割车刀的纵向边缘的凸出的V形横截面。更准确地,第一车刀机械互锁结构128包括中心顶点128A以及第一和第二车刀子边缘邻接表面128B、128C,第一和第二车刀子边缘邻接表面128B、128C以如图2D中所见的车刀内角α从该顶点延伸到第一和第二车刀侧面102、104。

第二车刀子边缘112形成有第二车刀机械互锁结构130,第二车刀机械互锁结构130的横截面与上述第一车刀机械互锁结构128相同。更准确地,第二车刀机械互锁结构130包括中心顶点130A以及从该顶点延伸到第一和第二车刀侧面102、104的第一和第二车刀子边缘邻接表面130B、130C。

第一车刀子边缘110形成有第一车刀安全凹部132A。在此示例中,第一车刀安全凹部132A位于第一刀片槽118与第四刀片槽124之间的第一车刀子边缘110的中心处。将理解到,词语“第一”只是为了标识用途的名称,并且如图所示,至少在给定示例中,不存在第一车刀子边缘110的第二安全凹部。为清楚起见,如果需要,例如,第一车刀安全凹部132A能够可替代地被称为“前车刀安全凹部”。

如图2A中所示,第一车刀安全凹部132A沿向后方向DRB比位于第一刀片槽118与第一车刀安全凹部132A之间的第一车刀子边缘110的最后点136延伸更多。

第二车刀子边缘112形成有邻近第一刀片槽118的第二车刀安全凹部132B。类似地,如上文进一步解释的,将理解到,词语“第二”只是为了标识用途的名称。为清楚起见,如果需要,例如,第二车刀安全凹部132B能够可替代地被称为“向前车刀安全凹部”。

进一步地,将理解到,在包括安全凹部的实施例中,能够存在位于刀片槽的任一侧处的单个安全凹部。在本示例中,存在两个安全凹部(即,第一车刀安全凹部132A和第二车刀安全凹部132B),即,第一刀片槽118的每一侧上存在一个安全凹部。

此外,在本示例中,第二车刀子边缘112形成有邻近第二刀片槽120的额外的第二车刀安全凹部132B(其能够被称为“后车刀安全凹部”)。

如图2A中所示,第二车刀安全凹部132B沿向下方向DDB比位于第一刀片槽118与额外的第二车刀安全凹部132B之间的第二车刀子边缘112的最前点138延伸更多。

因此,当迎面而来的切屑朝向冷却剂导管200前进时,其不会变得卡在延伸到安全凹部中的延伸部安全突出部之间,因为切屑在其上方经过的子边缘高于安全凹部中的延伸部分的起点。

将理解到,第一车刀子边缘110的第一车刀安全凹部132A和第二车刀子边缘的第二车刀安全凹部132B是在功能上与第一刀片槽相关的仅有的车刀安全凹部。为详细说明,例如,当切削刀片被安装到第二刀片槽120等等时(至少以冷却剂导管200为例),将使用第二车刀子边缘112的额外的第二车刀安全凹部134B。

更准确地,虽然第一车刀机械互锁结构128被视为沿着整个第一子边缘110延伸(即,其大部分,除如下文论述的小中断部以外),但是理论上,第一车刀机械互锁结构128能够仅由小的第一车刀机械互锁结构128组成。设置整个第一子边缘110具有这种特征的一个原因是用于相对的刀片槽,即,当使用第四刀片槽124时。关于第二车刀机械互锁结构130,其同时用于由保持架12夹持。又另一原因是为了容易生产。在任何情况下,可行的是,机械互锁结构仅邻近或接近于相关联的刀片槽延伸。

因此,第一车刀机械互锁结构128沿着第一子边缘110的大部分(即,除第一车刀安全凹部以外)延伸。

关于第二车刀子边缘112的第二车刀安全凹部132B的位置:第二车刀安全凹部132B位于迎面而来的切屑的区域中。冷却剂导管200的前部并不延伸到第二车刀安全凹部132B的前方,两者的位置是互相相关的。为确保冷却剂导管的邻近第二车刀子边缘112的部分离迎面而来的切屑的安全距离,冷却剂导管200的前部延伸表面274A(图3C)优选地稍微远离切削刀片。然而,其仍应尽可能靠近,因为这样会改善冷却剂的提供(随着接近度增加,则效益越大)。因此,第二车刀安全凹部132B位置与前部延伸表面274A的最前点相关联,第二车刀安全凹部132B的位置还与前部延伸表面274A的位置相关或限定前部延伸表面274A的位置。因此,凹部长度LR(图2C)是从相关联的子边缘开始测量的。更具体地,凹部长度LR被限定为从第一刀片槽118到第二车刀安全凹部132B。

为提供最佳冷却,优选车刀安全凹部与刀片槽具有紧密且大致等距的距离。更准确地,来自相邻车刀子边缘的延长线E1、E2(图2A)能够在延长线交点E3处会合,从而限定大致相等的安全凹部距离DSR1、DSR2。

参考图2D至图2F,将借助示意性示例详细说明术语“机械互锁结构”的解释(其类似地适用于本发明的车刀机械锁定结构和延伸部机械锁定结构)。

机械互锁结构(为简洁起见,在下文中称为“机械结构”或“结构”)能够是能够阻碍施加到包括该结构的部件的侧向力(不包括单独的摩擦)的任何机械结构。

车刀的机械互锁结构和延伸部的机械互锁结构具有互补的构造或几何形状。应理解到,可替代地,机械互锁结构能够被称为机械互锁构造。

在图2D中示出了第一互锁结构148。第一互锁结构148对应于上文例示和描述的第一车刀机械互锁结构128的互锁结构。

第二互锁结构150被示出在第一互锁结构148上方,并且被配置成用于与其配合(即,互补)。第二互锁结构150对应于下文例示和描述的第一延伸部分208的延伸部机械互锁结构280A。

再次重申,第一互锁结构148包括中心顶点128A和第一和第二车刀子边缘邻接表面128B、128C,第一和第二车刀子边缘邻接表面128B、128C以车刀内角α从该顶点延伸到第一和第二车刀侧面102、104。

第二互锁结构150包括中心最低点290A以及从最低点290A延伸的第一和第二延伸部子边缘邻接表面292A、294A。

将理解到,虽然第一和第二车刀子边缘邻接表面128B、128C以及第一和第二延伸部子边缘邻接表面292A、294A优选地是平坦的,但是其也能够是弯曲的。例如,第一和第二延伸部子边缘邻接表面292A、294A能够是凸出弯曲的,并且第一和第二车刀子边缘邻接表面128B、128C能够是平坦的,或者任何其他组合。

当第一互锁结构148被偏压抵靠第二互锁结构150时,沿车刀第一和第二侧向方向DS1B、DS2B(所使用方向是参考切割车刀做出的,但是能够同样适用于下文定义的冷却剂导管方向)上的侧向移动不仅受到摩擦的妨碍,而且还受到机械阻碍(即,两个突出部相互阻碍)。

为详细说明,第一车刀子边缘邻接表面128B邻接第一延伸部子边缘邻接表面292A,并且第二车刀子边缘邻接表面128C邻接第二延伸部子边缘邻接表面294A。优选地,顶点128A和中心最低点290A被配置成彼此退却,使得其并不接触(即,在其间留有间隙)以确保所述邻接表面的邻接。

如果侧向力沿车刀第二侧向方向DS2B施加在第一互锁结构148上,则第一车刀子边缘邻接表面128B抵靠第一延伸部子边缘邻接表面292A上的所述偏压(即,两个机械或几何突出部彼此接合)阻碍第一互锁结构148与第二互锁结构150的相对移动或脱离。

类似地,如果侧向力沿车刀第一侧向方向DS1B施加在第二互锁结构150上,则第一车刀子边缘邻接表面128B抵靠第一延伸部子边缘邻接表面292A的偏压阻碍第一互锁结构148与第二互锁结构150的相对移动或脱离。

类似地,如果侧向力沿车刀第一侧向方向DS1B施加在第一互锁结构148上,则第二车刀子边缘邻接表面128C抵靠第二延伸部子边缘邻接表面294A的所述偏压阻碍第一互锁结构148与第二互锁结构150的相对移动或脱离。

类似地,如果侧向力沿车刀第二侧向方向DS2B施加在第二互锁结构150上,则第二车刀子边缘邻接表面128C抵靠第二延伸部子边缘邻接表面294A的所述偏压阻碍第一互锁结构148与第二互锁结构150的相对移动或脱离。

示出具有机械互锁结构的第三互锁结构152。第三互锁结构152或者更准确地其邻接表面256A对应于保持架12的上爪和下爪16、18中的任一者的渐缩边缘。

当第三互锁结构152被偏压抵靠第一互锁结构148时,唯一邻接是在邻接表面256A与第二车刀子边缘邻接表面128C之间。

从第三互锁结构152将首先了解到,互锁结构无需只具有镜像结构。

在给定示例中,这是足够的,因为仅在一个侧向方向上存在机械阻碍(这对于以下实施例来说是足够的,因为保持架12在另一方向上向切割车刀100提供机械阻碍)。

将理解到,车刀机械互锁结构是安全特征,其被引入以防止邻接切割车刀的邻接表面的侧向移动。为详细说明,可行的是,根据本发明的切割车刀或冷却剂导管能够不具有机械互锁结构。

例如,在图2E中示出了:第四互锁结构156,其包括平行的第一和第二侧壁156A、156B以及垂直于第一和第二侧壁156A、156B的邻接表面156C;以及第五互锁结构158,其包括平行的第一和第二侧壁158A、158B以及垂直于第一和第二侧壁158A、158B的邻接表面158C。

当邻接表面156C、158C被偏压抵靠彼此时,如果向其施加侧向力,将不存在任何机械阻碍(或几何突出部)来防止相对移动。这是因为所示出的两个邻接表面156C、158C是平坦的且相互平行。

然而,如果以相当大力使其偏压抵靠彼此,则可能存在足够的摩擦力来抵抗一定量的侧向力以维持邻接表面接触并处于所期望位置。

另外,甚至正是偏压两个邻接表面抵靠彼此的动作也是安全特征。如果提供冷却剂的结构足够刚性,则可能存在其可能能够经受切屑的振动和冲击的一些情况。例如,在向上和向下方向DUB、DDB上提供细长结构将比现有技术的圆形管导管(在垂直于向上和向下方向DUB、DDB的方向上具有相同宽度)显著更刚性。

尽管如上所述,但是当然优选地,本发明的实施例包括第一安全特征(使邻接表面偏压抵靠彼此)。另外,甚至进一步强烈优选地,设置机械互锁结构。

例如,除了更能够经受侧向力以外,机械互锁结构的安全特征的另一优点在于,如果在这些部件的任一者中存在轻微弯曲,则这两个相对结构偏压抵靠彼此可以校正这些部件的未对准。

然而,在研发期间发现,过强偏压导致使切割车刀(通常非常薄)意外弯曲的风险(尤其是在这些部件中的一者在安装时被弯曲或倾斜的情况下)。因此,机械互锁结构的过强偏压也是风险。

无论是否存在偏压或机械互锁结构,优选地,切割车刀始终薄于被配置成保持在其相同的延伸宽度切削平面PC内的部件。

仍参考图2E,作为一示例,假定第四互锁结构156属于切割车刀并且上部属于延伸部分,通常优选地,延伸部分具有小于车刀的厚度尺寸DT的最大延伸厚度TE。

这适用于所例示出的所有偏压和机械互锁结构,并且是又一优选但可选的安全特征。将理解到,这种安全特征减轻了不完美安装的风险,即,其能够补偿延伸部分的倾斜,而这会致使其延伸到延伸宽度切削平面PC(图6A)之外,延伸宽度切削平面PC的宽度对应于刀片切削宽度CW。将理解到,具有小于4mm宽度、3mm宽度、并且甚至小于2mm的部件的生产和对准安装是重要任务。

回到对机械结构选项的一般论述。应理解到,车刀机械互锁结构能够是各种其他结构。

在图2F中示出了第六、第七和第八互锁结构160、162、164,其同样能够是切割车刀或延伸部分的机械互锁结构。将理解到,切割车刀优选地具有阳结构,诸如第一和第三结构148、152中所示的那些,因为其更容易在切割车刀上产生,但是阴结构也是可行的。

第六互锁结构160包括平行的第一和第二子边缘表面160A、160B,其由位于其间的子边缘凹部表面160C分开,并且进而包括平坦的凹陷表面160D。

第七互锁结构162包括单个凹入的弯曲表面162A。

第八互锁结构164包括两个成角度(V形)子边缘表面164A、164B,类似于第二互锁结构150中所示的那些。

描述机械互锁结构的另一种方式是通过其突出部。还将注意到,突出部(即,在垂直于厚度尺寸的方向上突出)的数量是可变的,其中存在至少一个车刀子边缘突出部,并且其位置也是可变的。

例如,第一互锁结构148具有中心子边缘突出部170A(由第一和第二车刀子边缘邻接表面128B、128C构成)。

可替代地,第三互锁结构152能够被视为具有单个非中心(或侧部)子边缘突出部170B。

可替代地,第二互锁结构150能够被视为具有两个侧向定位的子边缘突出部150A、150B。

类似地,其他阴结构(即,第六、第七和第八结构160、162、164)也能够被视为具有两个侧向定位的子边缘突出部170C1、170C2、170D1、170D2、170E1、170E2。

虽然机械互锁结构优选地具有均匀横截面以便容易生产,但是其还可能如图2G中所示具有第九互锁结构166,第九互锁结构166包括在一侧处的第一突出部166A以及在一定距离之后在另一侧处的第二突出部166B。类似地,这能够在两个侧向方向上提供侧向支撑。值得注意的是,被配置成与第九互锁结构166互锁的第十互锁结构148A能够具有类似的非均匀横截面,但是也能够具有单个的、均匀的互锁结构148A(与第一互锁结构148相同),即使第八互锁结构166的横截面在横截面上交替(至少一次)也是如此。

在图2H中,第十一互锁结构168示出甚至多于两个突出部(即,第一、第二和第三突出部168A、168B、168C)也是可能的。

参考图3A至图5B,将更详细描述冷却剂导管200。

冷却剂导管200包括本体部分202、从本体部分202延伸的第一延伸部分208、从本体部分202延伸的第二延伸部分210。延伸部分208、210可以被视为是从本体部分202突出的“臂”。如下文所见,臂208、210被配置来“抓住”切割车刀100的表面。

在本示例中,冷却剂导管200关于延伸穿过本体部分202的中心的对称平面(图3D)是对称的。这样做使得冷却剂导管200能够相同地用于右手和左手机加工操作中。然而,应理解到,冷却剂导管不对称地延伸仍然是可行的。

仅出于解释由所述本体部分202意指的边界的目的,将理解到,第一和第二延伸部分208、210被定位(在工件60的相对迎面而来的路径中)和定大小(在延伸宽度切削平面PC内是细长的)成进入由切削刀片14产生的缝隙。同时,冷却剂导管200的其余部分(诸如本体部分202)留在延伸宽度切削平面PC外,即,在缝隙外。

现在将详细描述本体部分202。

本体部分202包括第一本体端部220、第二本体端部222以及连接第一本体端部220和第二本体端部222的中间子部分224。

中间子部分224进一步包括:内部本体表面226;定位成与内部本体表面226相对的外部本体表面228;连接内部本体表面226和外部本体表面228的第一侧本体表面230;连接内部本体表面226和外部本体表面228的第二侧本体表面232;第一端本体表面233A和第二端本体表面233B。

中间子部分224进一步包括紧固部分234。紧固部分234能够是被配置成将冷却剂导管200紧固至切割车刀100的任何构造。如下文关于图12将描述的,紧固部分不是必需的,但是是优选的,因为其允许用户友好地将冷却剂导管紧固至切割车刀以及从切割车刀移除冷却剂导管。在本实施例中,凸轮236(图4)用于所述紧固,但即使普通螺钉也能够用于偏压功能(如下文所描述)。

在此优选实施例中,紧固部分234包括所述凸轮236、延伸穿过第一侧本体表面230和第二侧本体表面232的通孔238,该通孔238包括第一和第二圆柱形边缘238A、238B。

参考图4至图5D,将更详细描述凸轮236。

凸轮236被插入穿过通孔238并且借助弹性挡圈240被紧固就位。

凸轮236包括第一凸轮端部242、第二凸轮端部244以及在其间延伸的凸轮中间部分246。

第一凸轮端部242形成有工具接纳凹部242A和周边弹性挡圈凹槽242B,六角扳手(未示出)能够通过该工具接纳凹部242A旋转凸轮236。

第二凸轮端部244也形成有工具接纳凹部244A,六角扳手(未示出)能够通过该工具接纳凹部244A旋转凸轮236。这允许用户接近切割车刀100的任一侧。

第二凸轮端部244进一步形成有凸轮挡块244B,该凸轮挡块244B被配置成邻接导管挡块245(图3D),从而允许用户容易地知道凸轮236何时处于松开位置,因此切割车刀100能够被插入到冷却剂导管200中。第二凸轮端部244大于通孔238,使得其无法意外地延伸穿过该通孔。

凸轮中间部分246包括第一和第二圆柱形表面246A、246B以及位于其间的阿基米德螺旋表面246C。

阿基米德螺旋表面246C包括倒角部分246D(图4和图5F),并且具有对应于第二和第四车刀子边缘112、116的v形几何形状的基本v形(第一和第二螺旋邻接表面246C1、246C2)。

凸轮236通过如下方式安装到本体部分202:将凸轮236插入到通孔238中,直到插入被邻接本体部分202的第二凸轮端部244止挡,其中第一和第二圆柱形表面246A、246B搁置在第一和第二圆柱形边缘238A、238B上。弹性挡圈240紧固至弹性挡圈凹槽242B以将凸轮236固定到本体部分202。

将六角扳手(未示出)插入到工具接纳凹部242A、244A中的一者中以旋转凸轮236,直到凸轮挡块244B在图5F中所示的插入取向上邻接导管挡块245。示意性线S1示出切割车刀100当其在凸轮236上方被滑动(由于提供可选但优选倒角部分246D,因此这很容易完成)时的最低边缘的路径。值得注意的是,切割车刀100与凸轮236间隔开。

然后,使六角扳手在工具接纳凹部242A、244A之一中旋转约四分之一圈以将凸轮236带到图5B中所示的紧固取向。由于凸轮旋转就位(其中第一和第二圆柱形表面246A、246B搁置在第一和第二圆柱形边缘238A、238B上),因此阿基米德螺旋表面246C向上被升高并邻接切割车刀(由线S2示意性示出)。因此,冷却剂导管200被紧固至切割车刀100。

由于阿基米德螺旋表面246C的v形几何形状,第一和第二车刀子边缘邻接表面130B、130C(图2B)等距地邻接,并且切割车刀在被提升时不倾斜。

为释放冷却剂导管200,仅沿相反方向旋转凸轮,并且沿相反方向滑动切割车刀。

回到图3D,本体部分202包括插入间隙248,切割车刀100被插入到该插入间隙248中。该间隙具有间隙厚度TG(图3B),该间隙厚度TG大于车刀的厚度尺寸DT以允许插入。优选地,插入间隙248大于切削刀片的切削宽度CW,因此冷却剂导管200能够被安装在切割车刀上,而不必移除安装至切割车刀的切削刀片。然而,为确保切屑卡在本体部分202与切割车刀100之间的最小风险,这两个宽度之间的差优选地尽可能小,满足以下条件:DT<TG<2DT,更优选地DT<TG<1.4DT。

虽然插入间隙248是有用的对称几何形状,但是冷却剂导管也可以仅沿着切割车刀100的一侧(未示出)延伸。然而,将理解到,为使冷却剂从切割车刀的一侧(在此示例中,切割车刀下方)到达另一侧(假定冷却剂导管如图所示延伸到切割车刀的两侧,注意,可以具有两个单独部件,每一部件具有其自己的延伸部分),这种切割车刀的至少一部分需要延伸到切削区ZC0之外。

第一延伸部分208从第二本体端部222延伸,并且第二延伸部分210从本体部分202的最接近第一本体端部220的部分延伸。

冷却剂导管200进一步包括冷却剂通路300。

冷却剂通路300包括形成在第一本体端部220处的入口302、第一出口304、从入口302延伸到第一出口304的第一中间通路306、第二出口308以及从入口302延伸到第二出口308的第二中间通路310。

在本示例中,入口302带有内螺纹302A,并且具有外六角形构型302B,因此在附接供应管时,冷却剂导管200能够被固定。六角形构型302B的第一和第二扁平部302C、302D与切削平面PC平行,以确保冷却剂导管200没有太多侧向突出部。

应注意,本体部分202比薄的、细长的第一和第二延伸部分208、210大得多(更庞大)。这是因为在切削区ZC之外,能够提供在结构上更坚固(因此更大)的构造。

然而,本体部分202的尺寸限制了组件10能够提供的切削深度CD。为详细说明,本体部分202在切割或切槽操作期间延伸并保持在槽之外,即,延伸宽度切削平面PC之外,并且因此限制切削深度CD。其还定位在工件与车刀保持架12之间,因此切割车刀100必需设置有等于本体高度HB(图3C)的额外悬伸部,该本体高度HB限定在内部本体表面226与外部本体表面228之间。

最初担心的是,该额外悬伸部将极大损害机加工稳定性,然而,在测试期间发现,目前的组件10甚至比想象的更稳定。

然而,优选地,本体中间子部分224是弧形的(即,凹入形状)以最小化由此引起的额外悬伸。本体中间子部分224被分成两个平行子中间分支,该子中间分支限定插入间隙248,同时仍允许相当多的冷却剂从中穿过。

第一和第二延伸部分208、210分别包括近侧延伸端部260A、260B(连接到本体部分202),远侧延伸端部262A、262B(比同一延伸部分的相关联近侧延伸端部离本体部分202更远),细长的中间延伸子部分264A、264B,内部延伸表面266A、266B,定位成与内部延伸表面266A、266B相对的外部延伸表面268A、268B,连接内部延伸表面266A、266B和外部延伸表面268A、268B的第一侧部延伸表面270A、270B,连接内部延伸表面266A、266B和外部延伸表面268A、268B的第二侧部延伸表面272A、272B,位于远侧延伸端部262A、262B处并且连接内部延伸表面、外部延伸表面、第一侧部和第二侧部延伸表面266A、266B、268A、268B、270A、270B、272A、272B的前部延伸表面274A、274B。

现在将详细描述第一延伸部分208的元件。由于第一和第二延伸部分208、210是相同的,因此可以使用较少细节来描述第二延伸部分210。

近侧延伸端部260A连接到本体部分202,并且更准确地,连接到第二本体端部222。

内部延伸表面266A在远侧延伸端部262A处包括延伸部安全突出部278A。

内部延伸表面266A在远侧延伸端部262处进一步包括第一延伸部机械互锁结构280A,其定位成比延伸部安全突出部278A更靠近近侧延伸端部260A。

内部延伸表面266A在中间延伸子部分264A处进一步包括第二延伸部机械互锁结构282A。

内部延伸表面266A的第一和第二延伸部机械互锁结构280A、282A两者都包括(图2D)中心最低点290A以及从最低点290A延伸的第一和第二延伸部子边缘邻接表面292A、294A。

如图3C中最佳所示,在最接近远侧延伸端部262A的第一延伸部机械互锁结构280A与中间延伸子部分264A处的第二延伸部机械互锁结构282A之间存在微小凹部(或凸起)。第一参考平面PR1(下文描述)与内部延伸表面266A之间的间隙示出内部延伸表面266A与第二延伸部机械互锁结构282A之间的凹部(或凸起)。

这是因为内部延伸表面266A(也称为“第一延伸部邻接表面”)和切割车刀100的预期邻接区域主要或仅在远侧延伸端部262A处(并且在此示例中,第一延伸部邻接表面形成有机械互锁结构,即,第一延伸部机械互锁结构280A)。期望在远侧延伸端部262A处专门邻接内部延伸表面266A的原因尤其是一种安全措施,用于确保远侧延伸端部262A被牢固地偏压抵靠切割车刀100以降低迎面而来的切屑变得卡在其间的可能性。然而,可行选项是具有平坦的内部延伸表面266A,其也在其中间延伸子部分处邻接切割车刀。

中间延伸子部分264A设置有所述第二延伸部机械互锁结构282A,以减小切割车刀与内部延伸表面266A之间的间隙,使得降低切屑将变得卡在其间的可能性。

仅出于解释目的,第一参考平面PR1(图3C)能够由最接近远侧延伸端部262A的第一延伸部机械互锁结构280A限定。选择该参照物是因为其是与切割车刀100的邻接区域。

如图3C中最佳所示,延伸部安全突出部278A在第一参考平面PR1之下延伸,因此其将在第二车刀子边缘112下方延伸。

第一延伸部机械互锁结构282A在第一参考平面PR1上方延伸(或者是如上所述的“凹陷的”或“凸出的”),因此其将从切割车刀凸出。

第一向前方向DF1被限定成与第一参考平面PR1平行并且在从近侧延伸端部260A朝向远侧延伸端部262A的方向上。

第一向后方向DR1被限定成与第一向前方向DF1相反。

第一向上方向DU1被限定成垂直于第一参考平面PR1并且在从内部延伸表面266A朝向外部延伸表面268A的方向上。

第一向下方向DR1被限定成与第一向上方向DU1相反。

第一侧向方向DS1被限定成与第二侧向方向DS2相反,这两个方向都远离对称平面PS垂直地延伸。

第一伸长轴线AE1被限定成穿过第一延伸部分208的中心。

第一伸长轴线AE1和第一参考平面PR1在第一向后方向DR1上界定冷却剂锐角ε(图4C)。这是为了确保冷却剂被引向切削刀片14,并且优选地引向其切削刃。

前部延伸表面274A是倾斜偏转表面。为详细说明,前部延伸表面274A和第一参考平面PR1界定第一偏转锐角μ1,并且内部延伸表面266A和第一参考平面PR1界定第二偏转锐角μ2,第二偏转锐角μ2小于第一偏转锐角μ1。将理解到,由于第一延伸部分208完全在切削刀片14上方延伸,因此其很可能将受到迎面而来的切屑的冲击。如果将第一偏转角μ1设置成更大的,即,更接近正交于第一参考平面PR1,则第一延伸部分208会被迎面而来的切屑极大地损坏。如果将第一偏转角μ1设置成更小的,类似于第二偏转锐角μ2,则冷却剂将更远离切削刀片14离开冷却剂导管200,并且将具有较低效率。另外,倾斜的出口改变离开延伸部分的冷却剂的形状/方向。优选地,第一偏转锐角μ1满足以下条件:25°≤μ1≤65°,更优选地35°≤μ1≤55°。

如果将第二偏转锐角μ2设置成更大的,则第一延伸部分208将显著更坚固(因为该延伸部分将具有更细长横截面,从而增加在受到切屑冲击时抵抗向后弯曲的刚度)。然而,这将导致较不紧凑的构造(如下文关于图6C中所示的高度HE所论述的)。在其中存在两个延伸部分并且冷却剂导管200针对右手和左手刀具是旋转对称的示例中,其还将增加刀具组件的向前突出并且限制能够被切割的工件的尺寸。优选地,第二偏转锐角μ2满足以下条件:2°≤μ2≤15°,更优选地4°≤μ2≤10°。

又另一可选安全特征是用耐热或保护涂层涂覆冷却剂导管,或至少涂覆其延伸部分或至少其远侧延伸端部262A。

第一和第二侧部延伸表面270A、272A优选地平行并垂直于第一参考平面PR1延伸。这样允许输送最大量的冷却剂,同时仍将第一延伸部分208维持在延伸宽度切削平面PC内(“extended-width cutting plane PC”)(注意-在此上下文中,切削平面PC的延伸宽度被限定成与切削刀片14的切削刃宽度CW具有相同的宽度;换言之,延伸宽度切削平面PC由最前部切削刃34的位置限定,其具有与切削刀片14的切削刃宽度CW相同的宽度,并且平行于进给方向,该进给方向是车刀向前方向DFB,注意到,延伸宽度切削平面PC因此在此平面的所有四个方向上延伸,即,车刀向前方向DFB、车刀向后方向DRB、车刀向上方向DUB和车刀向下方向DDB)。换言之,从第一侧部延伸表面270A到第二侧部延伸表面272A限定的延伸厚度TE(图6A)小于切削刀片14的切削宽度CW。这提供缓解,使得第一延伸部分208并不冲击工件。通常,出于相同原因,车刀的厚度尺寸DT始终小于切削宽度CW。作为安全预防措施,优选地,最大延伸厚度TE甚至小于车刀的厚度尺寸DT,以在安装期间发生不期望倾斜时提供缓解。虽然这样会减少能够通过较薄延伸部分供应的冷却剂的量,但是冲击的危险是更大的。

然而,在所有实施例中,由于冷却剂导管的在切削区内(并且因此在延伸宽度切削平面PC内)的部分根据定义在第一和第二侧向方向上非常薄,因此优选地,其在冷却剂导管的侧视图(图3C)中在向上和向下(高度)方向上伸长。这样能够允许结构化强度(即使在其中延伸部分没有冷却剂通路的情况下也是如此),并且能够在其中存在冷却剂通路的情况下增加冷却剂通路横截面(并且因此增加冷却剂供应)。然而,因为存在限制因素(诸如增加受到切屑冲击的风险;或者仅为了维持用于自动刀具更换器中的更换刀具的紧凑性),因此对延伸部分能够具有的高度范围存在优选限制。

参考图6C,示出了最大延伸部分高度HE和最大延伸厚度TE(图6A),最大延伸部分高度HE被限定成垂直于相关联的延伸部分的伸长方向且被限定成从内部延伸表面266A至外部延伸表面268A。优选地,这些尺寸满足以下条件:1.5TE<HE<8TE,更优选地2TE<HE<5TE,并且最优选地2TE<HE<4TE。

为了完整性起见,在图3D中标识相同第二延伸部分210的一些对应元件,即:延伸部安全突出部278B;延伸部机械互锁结构280B;中心最低点290B;以及第一和第二延伸部子边缘邻接表面292B、294B。

参考图3B和图3C,注意到,冷却剂通路300具有多个转向部。更准确地,第一中间通路306包括从入口302到中间子部分224的第一转向部314A;第二转向部314B(本体部分202也分成两个子中间部分306A、306B);以及到第一延伸部分208的第三转向部314C(其大约为四分之一圈)。

类似地,第二中间通路310包括对应转向部(前两个与第一转向部314A和第二转向部314B共享),即第一、第二和第三转向部316A、316B、316C。更准确地,第二中间通路310包括从入口302到中间子部分224的第一转向部316A;到第二延伸部分210的第二转向部316B;以及在第二延伸部分210内的第三转向部316C(其大约为四分之一圈)。

参考图7A至图7B,示出了切割工件60的组件10的操作。

工件60具有中心工件轴线AW,并且在机加工期间如所标示地沿顺时针方向DC被旋转。

示出通过在对应于车刀向前方向DFH的进给方向上移动其使其已经完全进入工件60之后的保持架12(图7C)。

对于本实施例,切削深度CD(图7A)是从最前部切削刃34到刀具组件10的比最前部刃34的切削宽度CW宽的部分。即,刀具组件10的最靠近于切削刃且在延伸宽度切削平面PC之外的部分。在给定示例中,这个最靠近的部分是冷却剂导管200的内部本体表面226。

值得注意的是,整个本体部分202是在切削区ZC之外,并且因此能够在工件60的路径前方延伸,如图7C中所示。

为进一步限定切削区ZC,将理解到,所有刀具组件都针对给定切削深度CD设计。因此,切削区是假想圆柱体IC(图7A),其形状对应于所示工件60,该假想圆柱体IC由长度等于切削深度CD的半径限定(切削深度CD又从内部本体表面226至切削刀片14的最前部切削刃34所限定)。将理解到,实际工件直径必须稍微小于切削深度CD以提供公差(例如1mm)。在假想圆柱体IC之外,冷却剂导管200能够在任何方向上延伸,并且在工件60的切割期间不受工件60的冲击。

与之相比,为接近于切削刀片14提供冷却剂,示出了第一和第二延伸部分208、210完全在形成于工件60中的细长缝隙S内延伸(图7B至图7D)。

在图7A中,还示出了延伸部安全突出部278A、278B如何在相应的子边缘下方延伸,并且在每一延伸部安全突出部278A、278B与相关联第一和第二车刀安全凹部132A、132B之间存在间隙G1、G2。

将理解到,如果延伸部安全突出部接触车刀安全凹部,则这样能够减小延伸部分和车刀的预期邻接表面之间的偏压力(特别是,减弱机械互锁结构的互锁)。

现在参考图8至图11,示出冷却剂导管200′的第二实施例。

除了紧固部分234′,冷却剂导管200′与上述冷却剂导管200相同。

在此优选实施例中,紧固部分234′包括凸轮236′、延伸穿过第一侧本体表面230′和第二侧本体表面232′的通孔238′,以及可选地形成在冷却剂导管200′的后部中的凸轮插入和移除孔233′。

将理解到,能够有利地通过增材制造在本体部分202内产生凸轮236′,并且然后将不需要凸轮插入和移除孔233′。

参考图8D,本体部分202包括邻近通孔238′的内部的第一和第二倾斜支撑表面238A′、238B′。

参考图9A至图10D,将更详细描述凸轮236′。

在使用之前,将凸轮236′插入穿过凸轮插入和移除孔233′。

凸轮236′包括第一凸轮端部242′、第二凸轮端部244′以及在其间延伸的凸轮中间部分246′。

第一凸轮端部242′形成有第一工具接纳凹部242A′,六角扳手(未示出)能够经由该第一工具接纳凹部242A′旋转凸轮236′。

第二凸轮端部244′也形成有第二工具接纳凹部244A′,六角扳手(未示出)能够经由该第二工具接纳凹部244A′旋转凸轮236′。这允许用户从切割车刀100的任一侧接近。

在本实施例中,第一和第二工具接纳凹部242A′、244A′是连续的(并且因此能够被视为单个工具接纳凹部),但是能够在其之间形成挡块或壁(未示出)以防止六角扳手(未示出)的过度插入。

所例示第二凸轮端部244′未形成有凸轮挡块,但是具有这种挡块是可行且优选选项,该挡块例如被配置成邻接形成在紧固部分234′的内侧上的内部导管挡块(未示出)。

凸轮中间部分246′包括第一和第二倾斜表面246A′、246B′以及位于其间的阿基米德螺旋表面246C′。

阿基米德螺旋表面246C′包括倒角部分246D′(如在以上图4至图5F中所见),并且具有对应于第二和第四车刀子边缘112、116的v形几何形状的基本v形(第一和第二螺旋邻接表面246C1′、246C2′)。

凸轮236′通过如下方式被安装到本体部分202′:将凸轮236′插入到插入和移除孔233′中,其中使第一和第二倾斜表面246A′、246B’搁置在内部的第一和第二倾斜支撑表面238A′、238B′上。

将六角扳手(未示出)插入到工具接纳凹部242A′、244A′之一中以旋转凸轮236′,直到其处于图10F中所示的插入取向中。示意性线S1′示出当切割车刀100在凸轮236′上方滑动(由于提供可选但优选的倒角部分246D′,因此这很容易完成)时的其最低边缘的路径。值得注意的是,切割车刀100与凸轮236′是间隔开的。

然后,类似于先前实施例,使六角扳手在工具接纳凹部242A′、244A′之一中旋转约四分之一圈以将凸轮236′带到图10B中所示的紧固取向,其中阿基米德螺旋表面246C’邻接切割车刀(由线S2’示意性地示出)。

如图11A至图11E中所示,有利地,此示例性紧固部分234′在本体部分202之外没有突出部分。

现在参考图12A至图12D,示出冷却剂导管200″的第三实施例。将描述许多差别,并且每一差别都应该被视为可与先前冷却剂导管实施例独立地互换。

第三实施例的所例示冷却剂导管200″没有参考第一和第二实施例描述的那种紧固部分。相反,延伸部分208″、210″的平行的第一和第二内部部分211″、213″的最靠近点被间隔开延伸距离DE1,该延伸距离DE1小于第二子边缘长度LS2,从而在延伸穿过其的切割车刀100上产生楔形效应或压配合。

在此示例中,第二延伸部分210″或者更准确地其第二内部部分213″是唯一设置有机械互锁结构215″的部分,并且前挡块部分217″是平坦的。这是可能的,因为第二内部部分213″的机械互锁结构215″和形成在第一内部部分211”上的机械互锁结构219″都相对较长。因此,即使沿着其第一车刀子边缘110没有机械互锁结构128的标准切割车刀(未示出)也能够与这种冷却剂导管200″一起使用。

在此示例中,在入口302″处不形成六角形表面。这是因为第一本体端部220自身已经被设置成适于由扳手(未示出)固持的形状。

更具体地,相对面向的第一和第二下部本体表面226″、228″已经间隔开一距离,该距离对应于标准扳手尺寸。如果需要,这种扳手(未示出)能够被插入入口302″与可选但优选的耳部303″、305″之间。

本实施例还提供没有任何延伸部安全突出部的示例。将理解到,对于压配合配置,在至少第一延伸部分208′上具有突出部分是更复杂的。

现在参考图13A至图13E,示出冷却剂导管200″′的第四实施例。

由于以上示例性实施例限制切割车刀的可变的悬伸能力,因此一种解决方案是提供所示冷却剂导管200″′,其围绕(未示出)车刀保持架12(图1),并且由于冷却剂导管200″′没有任何部分在切削刀片14与保持架12之间延伸,因此切削区ZC从切削刀片14延伸到保持架12。

类似于先前实施例,切割车刀100能够被插入通过插入间隙248″′,直到邻接形成在延伸部分的若干部分上(例如:下部部分213″′和/或挡块部分217″′以及标示为211″′的部分上)的机械互锁结构。

所示示例具有细长部分221″′、223″′,其大约具有保持架12的长度,但不需要像延伸宽度切削平面PC一样薄(较薄部分被标示为211″′、213″′和217″′,以及在其间延伸的过渡部分225″′、227″′)。

偏压螺钉(未示出)能够用于确保冷却剂导管200″′相对于切割车刀的固定位置(通过偏压等等)。为此,冷却剂导管200″′能够在标示为229″′、231″′、233″′的任何部分中形成有螺纹螺钉接纳孔(未示出)。

现在参考图14A和图14B,示出冷却剂导管200″″的第五实施例。

在研发期间,发现,通过将冷却剂导管悬挂在悬伸的切割车刀上,实现了不同寻常的稳定性(如上所述,当由于所需悬伸增加预期到会存在较小稳定性时)。不受理论的束缚,据了解冷却剂导管充当阻尼配重,从而产生抗振效果。

除了为增加所述抗振效果,已经增加额外配重部分400(可选但优选地与其一体地形成),冷却剂导管200″″对应于先前实施例。

优选地,配重部分400尽可能地靠近切削刀片(未示出),并且因此至少配重部分400的在切削区ZC内的第一配重部段402应该是薄的。更准确地,所述第一配重部段402具有的配重厚度TW应该与延伸厚度TE大致相同或不宽于延伸厚度TE。

将理解到,虽然切削深度由所示假想圆柱体IC限定,但是此类组件能够对甚至更大直径的工件进行切槽(因为对于切割,仅需要到达工件的中心),因此最大切槽尺寸由标示为IA的假想圆弧示出,其直径大于能够被切割的工件的直径。

如所叙述的,配重部分400的第二配重部段404在假想圆柱体和假想圆弧区(即,切削区ZC)之外,并且因此如果需要能够被加宽。

现在参考图15A和图15B,示出冷却剂导管200″″′的第六实施例。

在此示例中,配重部分400′包括第一配重部段402′和第二配重部段404′,第一配重部段402′在切削区ZC内并且因此与延伸厚度TE具有相同的厚度TW,第二配重部段404′在切削区之外。

第二配重部段404′包括抗振装置406′(能够在诸如US 9,993,876等申请人的先前专利公开中找到其示例)

值得注意的是,第二配重部段404′具有显著大于延伸厚度TE的第二部段宽度TW′。

参考图16A至图18B,图示了另一冷却剂导管2000,其被配置成紧固至另一切割车刀1000,该切割车刀1000可选地具有与上述相同的切削刀片14。

由于基本原理与上述那些相同,因此仅将详细说明显著差别。

首先参考图18A和图18B,切割车刀1000包括相同的刀片槽118,但具有与先前所示不同的周边车刀边缘1060。

仅示出周边车刀边缘的第一、第二和第三车刀子边缘1100、1120、1160(尽管在先前示例中,这里所谓的“第三”车刀子边缘被称为“第四”车刀子边缘,注意到整体切割车刀形状对于所示原理并不重要,这主要是可替代的紧固布置)。

不同于先前示例,第一车刀子边缘1100不具有车刀机械互锁结构。换言之,其是平面形状的。有利地,这允许切割车刀被生产成仅沿着传统的、相对的第二和第三车刀子边缘1120、1160具有车刀机械互锁结构。另一方面,存在远侧延伸端部2620B在操作期间与切割车刀1000危险地未对准的更多风险,然而,有利地(但可选地),通过如下来降低此风险:减小第二延伸部分2100在远侧延伸端部2620B处的长度,和/或通过使第二延伸部分2100沿着其近侧延伸端部2600B处的第一内部延伸表面2660B具有相对长的机械互锁结构。

更准确地,第一车刀子边缘1100包括接近于刀片槽118的近侧第一车刀子边缘部分1102,以及远离刀片槽118的远侧第一车刀子边缘部分1104。

近侧和远侧第一车刀子边缘1102、1104都是平坦形状的,然而,远侧第一车刀子边缘部分1104在车刀向后方向DRB上是凹陷的,并且因此还构成第一安全凹部1104。

凹陷的第一安全凹部1104能够延伸到第三车刀子边缘1160。换言之,它能够延伸到切割车刀的拐角。

更准确地,第二车刀子边缘1120形成有对应于如上文所例示的第二车刀机械互锁结构130。

第二车刀子边缘1120形成有车刀安全凹部1320(其在此示例中能够是细长的)。

类似于先前实施例,第二车刀安全凹部1320沿向下方向DDB比位于第一刀片槽118与额外的第二车刀安全凹部1320之间的第二车刀子边缘1120的最前点1380延伸更多。因此,向冷却剂导管2000提供保护,防止受到迎面而来的切屑损害。

最前点1380的前方能够是典型的凹凸部分1382。

现在参考图16A至图17C,存在紧固件2360(其在此示例中是标准螺钉),其包括具有截锥形邻接表面2364的锥形螺钉头2362和螺纹柄2366。

冷却剂导管2000包括本体部分2020、从本体部分2020延伸的第一延伸部分2080、从本体部分2020延伸的第二延伸部分2100。

本体部分2020最显著地包括可替代的紧固部分2340,其包括螺纹螺钉膛孔2342和柔性缝2344。

螺纹螺钉膛孔2342包括螺纹部分2346和截锥形邻接部分2348。

第一延伸部分2080能够包括近侧延伸端部2600A、远侧延伸端部2620A、接近于近侧延伸端部2600A并且形成有机械互锁结构(如上所述)的第一内部延伸表面2660A,以及平坦的(并且因此适于邻接车刀安全凹部1320,尽管在本实施例中并不预期接触其)第二内部延伸表面2662A。

第二延伸部分2100能够包括近侧延伸端部2600B、远侧延伸端部2620B以及在其之间的弯曲部2630B。第一内部延伸表面2660B接近于近侧延伸端部2600B并且形成有机械互锁结构(如上所述),并且第二内部延伸表面2662B是平坦的(并且因此适于邻接远侧第一车刀子边缘1104,其在本实施例中旨在作为挡块接触,尽管在不同实施例中,能够由内部延伸表面2662A和车刀安全凹部1320执行该功能)。

将理解到,能够省略任一安全凹部,并且仅使用一个安全凹部。

将理解到,这些安全凹部中的任一者或两者还构成挡块(即,期望与冷却剂导管200接触)。

对于本示例,将冷却剂导管2000安装到切割车刀1000:将切割车刀1000插入冷却剂导管2000中,直到远侧第一车刀子边缘部分1104邻接第二内部延伸表面2662B。然后,将紧固件2360旋转/旋拧到紧固部分2340,使得截锥形邻接表面2364偏压第一延伸部分2080向前,使得其机械互锁结构牢固地接合第二车刀子边缘的第二车刀机械互锁结构130。

为释放冷却剂导管2000,仅沿相反方向旋转紧固件2360,并且沿相反方向滑动切割车刀1000。

在图3和图6中所示的先前实施例中,由于所示整个冷却剂导管是刚性本体,因此在紧固期间,存在其相对于切割车刀的一些不期望的旋转。在本示例(冷却剂导管2000)中,这通过仅其一部分(即,第一延伸部分2080)相对于冷却剂导管2000的其余部分是动态的或弯曲的而得以避免。

关于本发明的一些最后通用评论如下:

迄今未知的是将部件紧固至切割车刀的悬伸部分以减少其振动。

因此,本发明进一步包括甚至没有冷却剂通路的方面,即,被配置成固定至切割车刀的抗振装置。

虽然已知这种抗振装置与切割车刀一体地形成,但这很昂贵,因为在有限使用之后,包括刀片槽的切割车刀因机加工而经历磨损。与之相比,本方面并不经历刀片夹持或机加工力,并且能够想象到的是,可以重复使用多次。

当然,在有利实施例中,包括冷却剂通路以实现增加切削刀片的刀具寿命的额外益处。

还优选的是,该装置包括用于紧固至切割车刀的机械互锁机构。虽然诸如借助螺钉等不太优选的其他安装选项也是可能的。

一般来说,以上示例已经全部例示出两个延伸部分,然而,冷却剂导管可以仅具有一个延伸部分或具有多于两个延伸部分,并且仍有益于切割车刀。

最后,清楚的是,以上系统中的所有都能够另外受益于具有穿过其中的冷却剂通路,除所述夹持以外,这增加切削刀片的刀具寿命,并且在高冷却剂压力下甚至帮助断屑。

应注意,已知高压切割车刀无法达到断屑压力(根据已知文献,其发生在大约100巴以上(离开切割车刀的压力)。这是因为在车刀保持架中、从车刀保持架到切割车刀的过渡部、车刀保持架和切割车刀中的许多转向部、穿过切割车刀的小通路等等中存在压力损失。上文例示的冷却剂导管200经过测试并且其达到的冷却剂压力比甚至通过所谓的高压冷却剂车刀所已知的冷却剂压力高得多,以至观察到比在较低冷却剂压力下产生更小切屑的程度。

- 用于飞机液压导管振动测量的传感器卡箍组件

- 用于振动导管的传感器组件、传感器支架和管环

- 用于机床的具有内部冷却剂通道的刀具加工组件

- 用于工件切槽或切断的刀片及刀具组件