一种自动编制印制板组件电气装配工艺文件的方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明属于电子装联领域,特别涉及一种自动编制印制板组件电气装配工艺文件的方法。

背景技术

印制电路板,Printed Circuit Board,简称PCB,是电路实现的载体。在印制电路板上装联、焊接各种电子元件、器件组装的整体称为印制电路板组件或印制板组件。通过印制电路板中铺设的印制线路以及各种功能的电子元器件,印制板组件可以实现一定功能的电路。因此印制板组件的电气装配是电子装联行业最基本的生产操作之一。

印制板组件的电气装配工艺文件作为生产的输入文件,工艺文件内容的齐全性、正确性是保证产品可靠生产的前提。电气装配工艺文件中既要涵盖印制板组件整个生产流程,确保生产流程无遗漏,也要明确每个元器件的装焊工艺要求,确保工艺要求落实到位。目前工艺文件编制多数采用模板化的方式编制,基于已有的模板进行修改。这种工艺文件编制的方式的优点是可以确保不同印制板组件工艺文件中通用要求的一致性。缺点是模板中固定内容与需要根据实际情况修改的内容未区分开来,容易造成需要修改的内容未按照实际情况进行修改的情况。另外,生产流程容易发生缺项,导致工艺文件工序缺失。

目前工艺文件编制软件都采用结构化数据,工艺文件编制的内容均可以采用EXCEL文件的形式导出或导入,因此采用EXCEL编制工艺文件可以适用于绝大多数的工艺文件编制软件。

发明内容

本发明的目的是提供一种自动编制印制板组件电气装配工艺文件的方法,用于解决人工编制印制板组件电气装配工艺文件效率低、容易发生工艺参数或生产流程缺项漏项的问题。

为了实现以上目的,本发明提供了一种自动编制印制板组件电气装配工艺文件的方法,包括如下步骤:

输入产品信息;

设置产品整体参数,导入元器件参数;

生成初步生产流程,其中,所述初步生产流程是根据产品整体参数和元器件参数以及通用生产流程生成的一串生产环节的排序;

调整生产流程:对所述初步生产流程中的生产环节先后顺序进行调整;

开始生成工艺文件:以所述产品信息命名,创建工艺文件,根据所述生产流程逐个调用工艺文件模板,将所有模板的内容写入创建的工艺文件中。

可选地,所述产品信息包括:型号名称、产品名称、产品代号、产品阶段、产品编号;所述产品信息以列表的形式进行存储。

可选地,所述产品整体参数通过combo box或check box的方式进行设定,参数信息以字典的形式进行存储。

可选地,所述元器件参数通过EXCEL表的形式进行导入,参数信息以二维列表的形式进行存储。

可选地,所述的通用生产流程包括:通用全生产流程、通用元器件装联子流程。

可选地,所述生成初步生产流程,具体包括:

调用通用元器件装联子流程,根据所述元器件参数对通用元器件装联子流程进行删减,得到产品元器件装联子流程;

调用通用全生产流程,根据所述产品整体参数对通用全生产流程进行删减,确定产品生产流程;

将所述产品生产流程中的通用元器件装联子流程用所述产品元器件装联子流程替换,得到初步生产流程。

可选地,所述初步生产流程、所述通用全生产流程、所述通用元器件装联子流程均以列表的形式进行存储。

可选地,所述的工艺文件模板分为:可调工艺文件模板和固定工艺文件模板。

可选地,针对每一生产流程,进行如下操作:

若调用的工艺文件模板是固定工艺文件模板,则将固定工艺文件模板中的内容直接写入工艺文件中;

若调用的工艺文件模板是可调工艺文件模板,则根据产品整体参数和元件器参数,按照模板修改规则对可调工艺文件模板的内容进行修改,修改完成后写入工艺文件中。

与现有技术相比,本发明的一种自动编制印制板组件电气装配工艺文件的方法有以下优点:

1)可以通过参数确定生产流程,避免生产流程缺失;

2)将工艺文件编制过程中应考虑的内容进行汇集,避免漏考虑,提高工艺文件正确率;

3)统一工艺文件风格,避免不同工艺师编制的工艺文件风格差异大;

4)汇集了工艺文件中的关键信息,加强工艺师对产品生产工艺的总体把控;

5)统一工艺文件模板内容,避免不同工艺师使用不同的模板。

附图说明

为了更清楚地说明本发明的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图:

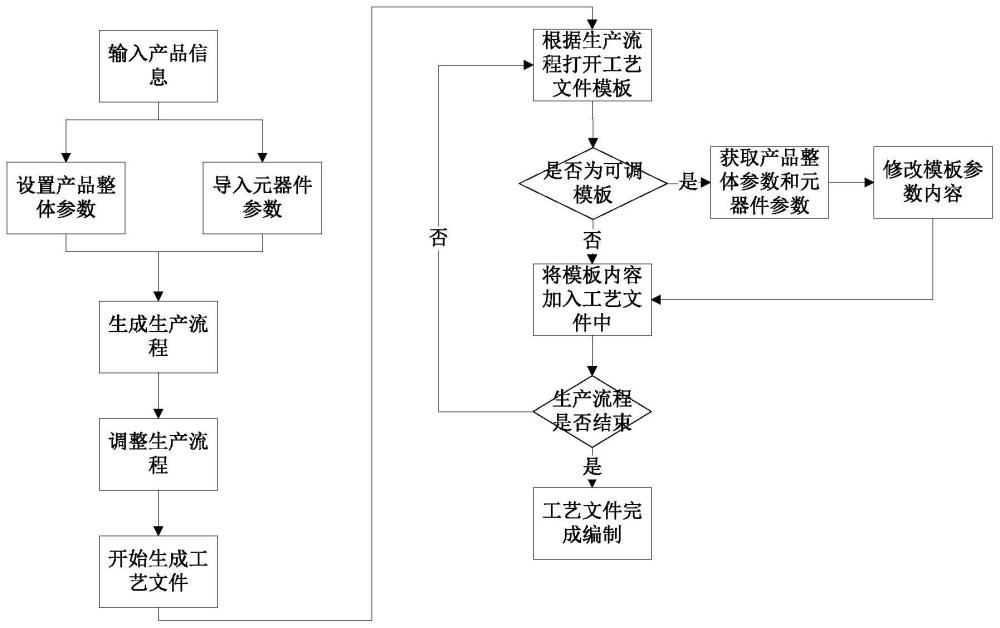

图1是本发明提供的一种自动编制印制板组件电气装配工艺文件的方法的整体流程图;

图2是本发明的实施例中通用全生产流程图;

图3是本发明的实施例中通用直插元器件(水清洗前)装联流程图;

图4是本发明的实施例中通用直插元器件(水清洗后)装联流程图;

图5是本发明的实施例中导入元器件参数的示意图。

具体实施方式

以下结合附图和具体实施方式对本发明提出的方案作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

请参考图1,本发明提供的一种自动编制印制板组件电气装配工艺文件的方法包含以下步骤:

步骤1,输入产品信息:如:型号名称、产品名称、产品代号、产品阶段、产品编号等,产品信息以列表的形式进行存储;

步骤2,设置产品整体参数,导入元器件参数:

所述的产品整体参数主要指影响产品整个印制板组件电气装配生产流程的参数,如:印制板组件是否进行三防涂覆处理、是否进行调试操作、是否进行ESS试验、是否包含外协工序等。产品整体参数通过combo box或check box的方式进行设定,参数信息以字典的形式进行存储;

所述的元器件参数主要指与元器件装联过程中相关的参数,如:元器件是否为湿敏器件、引脚是否镀金、是否为极性器件、是否为玻璃体封装元器件等。元器件参数通过EXCEL表的形式进行导入,参数信息以二维列表的形式进行存储;

步骤3,生成初步生产流程:初步生产流程是根据产品整体参数和元器件参数以及通用生产流程生成的一串生产环节的排序。所述的通用生产流程包括:通用全生产流程、通用元器件装联子流程。初步生产流程、通用全生产流程、通用元器件装联子流程均以列表的形式进行存储;

调用通用元器件装联子流程,根据元器件参数对通用元器件装联子流程进行删减,即对列表中的元素进行删减,得到产品元器件装联子流程;调用通用全生产流程,根据产品整体参数对通用全生产流程进行删减,确定产品生产流程。将产品生产流程中的通用元器件装联子流程用产品元器件装联子流程替换,得到初步生产流程。

步骤4,调整生产流程:初步生产流程是通用的生产流程,实际的生产流程需要在通用生产流程的基础上进行前后顺序调整。

步骤5,开始生成工艺文件:以产品信息命名,创建工艺文件,根据生产流程逐个调用工艺文件模板,将所有模板的内容写入创建的工艺文件中。

所述的工艺文件模板分为:可调工艺文件模板和固定工艺文件模板。可调工艺文件模板的内容是需要根据参数的设定进行调整的,模板中必须将需要调整的内容使用“【】”等特殊的字符标记出来,系统将标记的内容进行相应的处理(内容修改、删除)。典型的有:轴向保险丝工艺文件模板等。固定工艺文件模板的内容是固定不变的,典型的有:准备工作工艺文件模板、清洗工艺文件模板等。

针对每一生产流程,进行如下操作:

若调用的工艺文件模板是固定工艺文件模板,将固定工艺文件模板中的内容直接写入工艺文件中。

若调用的工艺文件模板是可调工艺文件模板,则根据产品整体参数和元件器参数,按照模板修改规则对可调工艺文件模板的内容进行修改,修改完成后写入工艺文件中。

重复按照上述操作,直至所有的生产流程全部完成,将生成的工艺文件进行保存、关闭。

以下结合附图2-5和实施例对本发明的技术方案做进一步的说明。

实施例1

如图2所示,通用全生产流程选取以下内容为例子:准备工作、配装、清洗预烘、双面板填锡、表面贴装、直插装联(水清洗前)、水清洗、直插装联(水清洗后)、清洗、调试落焊测试、三防前清洗、点涂环氧胶、三防涂覆、ESS试验、点涂硅橡胶、存放。

通用元器件装联子流程选取“通用直插元器件(水清洗前)装联流程”和“通用直插元器件(水清洗后)装联流程”为例子。

如图3所示,通用直插元器件(水清洗前)装联流程选取以下内容为例子:电连接器、轴向保险丝、径向保险丝、表贴短接、直插短接、直插电阻、直插二极管、直插电容、To封装元器件、DIP集成电路、非To封装元器件、径向元器件、直插钽电容、二次电源。

如图4所示,通用直插元器件(水清洗后)装联流程选取以下内容为例子:直插自愈电容、线圈。

以下以编制双层印制板安装轴向保险丝的工艺文件为例子。

步骤一,输入产品信息:如:保险丝印制板等;

步骤二,设置产品整体参数和导入元器件参数:是否双层印制板设置为是,元器件参数通过表格方式导入,如图5。

步骤三,生成初步生产流程:调用“通用直插元器件(水清洗前)装联流程”和“通用直插元器件(水清洗后)装联流程”;根据“元器件参数”对上述两个流程进行删减,得到“产品直插元器件(水清洗前)装联流程”和“产品直插元器件(水清洗后)装联流程”,只安装轴向保险丝,轴向保险丝保留,其余内容删除,如下:

产品直插元器件(水清洗前)装联流程:轴向保险丝

产品直插元器件(水清洗后)装联流程:空

调用“通用全生产流程”;根据“产品整体参数”对“通用全生产流程”进行删减,确定“产品生产流程”。

产品生产流程:准备工作、清洗预烘、双面板填锡、直插装联(水清洗前)、水清洗、存放。

将“产品生产流程”中的“直插装联(水清洗前)”和“直插装联(水清洗后)”分别用“产品直插元器件(水清洗前)装联流程”和“产品直插元器件(水清洗后)装联流程”替换。

产品生产流程:准备工作、清洗预烘、双面板填锡、轴向保险丝、水清洗、存放。

步骤四,调整生产流程,此例无需调整生产流程顺序,保持不变。

步骤五,开始生成工艺文件:以产品信息命名,创建工艺文件,根据生产流程逐个调用工艺文件模板。产品生产流程中“清洗预烘”、“轴向保险丝”是可调工艺文件模板,其余是固定工艺文件模板。

根据产品整体参数“是否双层印制板”的参数值“是”,修改清洗预烘模板中的预烘温度和时间参数。

根据元器件参数,修改保险丝模板内容。

重复按照上述操作,将所有的模板内容写入生成的工艺文件中,将生成的工艺文件进行保存、关闭。

综上所述,本发明的优点在于:1)可以通过参数确定生产流程,避免生产流程缺失;2)将工艺文件编制过程中应考虑的内容进行汇集,避免漏考虑,提高工艺文件正确率;3)统一工艺文件风格,避免不同工艺师编制的工艺文件风格差异大;4)汇集了工艺文件中的关键信息,加强工艺师对产品生产工艺的总体把控;5)统一工艺文件模板内容,避免不同工艺师使用不同的模板。

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

- 一种教育平台下的自动生成组件文件的方法及电子设备

- 三维装配工艺仿真文件编制中复用仿真活动的方法及装置

- 一种飞机装配工艺文件快速编制方法