固体电解质片的制造夹具

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种固体电解质片的制造夹具。

背景技术

以往,以能够反复充放电的锂离子电池为代表的二次电池广泛普及。这种二次电池由于将有机溶剂等电场液作为离子移动介质,因此具有电解液漏液及对热的安全性等要解决的问题。因此,提出了使用无机系的固体电解质代替有机系的电解质的固体电池,并进行开发。

通常,固体电池具有在正极与负极之间夹着固体电解质层的结构。例如,锂离子固体电池的固体电解质层具有传导锂离子的功能和防止正极内的正极活性物质层与负极内的负极活性物质层之间的短路的隔膜的功能。作为隔膜的固体电解质层,为了提高能量密度,优选尽可能薄地形成,但同时,期待确保不产生裂纹等的强度。

针对该要求,提出了一种固体电解质片,使用具有开口的支承体,并在该开口中填充有固体电解质(参照专利文献1等)。

[先前技术文献]

(专利文献)

专利文献1:日本特开2013-127982号公报

发明内容

[发明所要解决的问题]

顺便提及,如专利文献1所记载的那样,固体电解质片是借由在溶解有固体电解质材料的浆料等上涂敷支承体等基材而制造。然而,如果基材存在褶皱或松弛,则制造后的固体电解质片中厚度偏差变大。如果用具有厚度偏差的片状基材进行电池单体化,则由于厚度偏差的影响,电池性能降低。

本发明的目的在于提供一种制造夹具,能够制造厚度薄且均匀的固体电解质片。

[解决问题的技术手段]

(1)本发明涉及一种固体电解质片的制造夹具,所述固体电解质片在多孔基材中填充有固体电解质材料,所述固体电解质片的制造夹具具备第一框构件及第二框构件,所述第一框构件及第二框构件分别具有彼此相对向的夹持部并利用这些夹持部夹持前述基材,前述夹持部分别具有能够对所夹持的前述基材施加张力的固定结构。

(2)前述固定结构优选为凹凸结构。

(3)前述凹凸结构优选包括:连续的凸部,设置于前述第一框构件的前述夹持部;及,凹部,设置于前述第二框构件的前述夹持部,使得前述凸部能够以夹着前述基材的状态嵌合。

(发明的效果)

根据本发明,能够制造厚度薄且均匀的固体电解质片。

附图说明

图1是绘示本发明的一实施方式的制造夹具的立体图。

图2是包括使用本发明的一实施方式的制造夹具制造的固体电解质片的固体电池的局部剖视图。

图3是示意性地绘示使用本发明的一实施方式的制造夹具制造的固体电解质片的结构的立体图。

图4是构成本发明的一实施方式的制造夹具的第一框构件及第二框构件的展开图。

图5是沿着图1的A-A线切断本发明的一实施方式的制造夹具的局部剖视图。

图6A是沿着图1的B-B线切断本发明的一实施方式的制造夹具的局部剖视图,是绘示在相互分离的第一框构件及第二框构件上配置有基材的状态的图。

图6B是沿着图1的B-B线切断本发明的一实施方式的制造夹具的局部剖视图,是绘示利用第一框构件及第二框构件夹持有基材的状态的图。

图7是示意地绘示由本发明的一实施方式的制造夹具夹持的基材的前视图。

图8是示意性地绘示使用本发明的一实施方式的制造夹具的固体电解质片的制造工序的说明图。

图9是绘示实施例及比较例的固体电解质片的平均厚度及厚度偏差的图表。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。然而,以下所示的实施方式例示了本发明,但本发明不限于以下的实施方式。

图1是绘示制造夹具1的立体图,图2是固体电池100的局部剖视图,图3是示意性地绘示固体电解质片31的结构的立体图。实施方式的制造夹具1用于固体电池100所包含的固体电解质片31的制造。在对制造夹具1进行说明之前,对使用制造夹具1制造的固体电解质片31及包含该固体电解质片31的固体电池100进行说明。

如图1所示,固体电池100具备正极10、负极20及固体电解质层30。固体电池100是依次层叠有正极10、固体电解质层30及负极20的层叠体。实施方式的固体电池100是锂离子固体电池。另外,本说明书中所说的固体电池是指将电池全固体化的电池。

正极10具有正极层11及正极集电体12。正极层11配置在固体电解质层30侧。正极集电体12构成固体电池100中的正极10侧的表面。

正极层11包含正极活性物质。正极层11中使用的正极活性物质没有特别限定,只要是作为固体电池100的正极发挥功能的物质即可。另外,作为具体的正极活性物质,例如,在硫化物系中,可以举出硫化钛(TiS

正极集电体12具有对正极层11进行集电的功能。正极集电体12是由具有导电性的电极材料构成的箔状构件。作为用于正极集电体12的电极材料,只要是具有导电性的材料即可,没有特别限定,例如可以举出钒、铝、不锈钢、金、铂、锰、铁、钛等,其中优选铝。正极集电体12的形状及厚度只要是能够对正极层11进行集电的程度即可,没有特别限定。

负极20具有负极层21和负极集电体22。负极层21配置在固体电解质层30侧。负极集电体22构成固体电池100中的负极20侧的表面。

负极层21包含负极活性物质。用于负极层21的负极活性物质没有特别限定,只要是作为固体电池100的负极发挥功能的物质即可,优选至少含有Li系材料和Si系材料中的任一种。另外,作为具体的负极活性物质,例如可以举出碳材料,具体而言,可以举出人造石墨、石墨碳纤维、树脂烧成碳、热分解气相沉积碳、焦炭、中间相碳微球(MesocarbonMicrobeads,MCMB)、糠醇树脂烧成碳、多并苯、沥青系碳纤维、气相沉积碳纤维、天然石墨、难石墨化碳等。或者,也可以是它们的混合物。另外,还可以举出金属锂、金属铟、金属铝或金属硅等金属本身、或将这些金属与其他元素或化合物组合的合金。

负极集电体22具有对负极层21进行集电的功能。负极集电体22是由具有导电性的电极材料构成的箔状构件。作为负极集电体22中使用的电极材料,只要是具有导电性的材料即可,没有特别限定,例如可以举出钒、不锈钢、锰、铁、钛、铜、镍、钴、锌等,其中,铜和镍由于导电性优异且集电性优异而优选。负极集电体22的形状及厚度只要是能够对负极层21进行集电的程度即可,没有特别限定。

固体电解质层30包括固体电解质片31。固体电解质片31是在片状的多孔基材33中填充有固体电解质材料的片。如图3所示,固体电解质片31包括:固体电解质32;配置在固体电解质32中的多孔基材33;及,混入固体电解质32中的未图示的粘合剂。固体电解质32包括利用粘合剂粘结固体电解质材料而形成的部分。固体电解质32也可以具有不含粘合剂的部分。包括固体电解质片31的固体电解质层30配置在正极10与负极20之间。

多孔基材33优选为织布或无纺布。如果是织布或无纺布,则具有适度的空隙率及厚度,容易填充固体电解质材料。作为基材33的材料,没有特别限定,只要是能够构成具有自立性的片的材料即可。例如,可以举出聚对苯二甲酸乙二醇酯、尼龙、芳族聚酰胺、A1

另外,构成本发明的固体电解质片31的基材33在耐热性纤维中,优选为芳族聚酰胺纤维或A1

作为用于固体电解质片31的固体电解质材料,只要是能够在正极10与负极20之间进行锂离子传导的材料即可,没有特别限定。例如,可以举出氧化物系电解质、硫化物系电解质等。另外,作为用于固体电解质片31的固体电解质材料,可以使用与用于正极层11的硫化物系电解质相同的材料。

固体电解质片31的固体电解质32优选含有锂元素。其中,作为第一成分,优选至少含有硫化锂,作为第二成分,优选由选自硫化硅、硫化磷及硫化硼构成的组中选择的一种以上的化合物合成的物质,从锂离子传导性的观点出发,特别优选Li

在固体电解质片31的固体电解质32为硫化物系电解质的情况下,还可以含有SiS

在固体电解质片31的固体电解质32是由无机化合物构成的锂离子传导体的情况下,例如可以举出Li

固体电解质片31的固体电解质32可以具有非晶质、玻璃状、结晶(结晶化玻璃)等结构。在固体电解质32是由Li

固体电解质片31的固体电解质32优选含有磷和硫中的至少一种。由此,能够提高所得到的固体电池100的离子传导率。

粘合剂附着于基材33的表面,并且能够附着固体电解质材料。作为粘合剂,例如优选含有显示粘合性的粘合性树脂的粘合剂。作为固体电解质材料,例如可以举出(甲基)丙烯酸系热塑性树脂、硅酮树脂、聚氨酯树脂、腈系树脂、聚酯系树脂、纤维素系树脂、苯乙烯系树脂、苯乙烯丁二烯系树脂、乙酸乙烯酯系树脂、氯乙烯系树脂、聚乙烯醚、橡胶等。另外,“甲基丙烯酸”是丙烯酸及甲基丙烯酸的总称。

接着,参照图1及图4对固体电解质片31的制造夹具1进行说明。图4是构成制造夹具1的第一框构件40及第二框构件50的展开图。

制造夹具1具备第一框构件40、第二框构件50及吊架70。制造夹具1形成为能够在使第一框构件40和第二框构件50叠合的状态下夹持基材33。

第一框构件40由分别为细长的平板状的部位即上框部41、下框部42及纵框部43,44形成为矩形框状。下框部42具有与上框部41大致相同的长度,相对于上框部41隔开间隔大致平行地形成。纵框部43形成为从上框部41的长度方向一端向下框部42的长度方向一端延伸。纵框部44形成为从上框部41的长度方向另一端向下框部42的长度方向另一端延伸。即,纵框部44相对于纵框部43隔开间隔地大致平行地形成。另外,第一框构件40具有由上框部41、下框部42、纵框部43,44包围而形成的开口45。

在第一框构件40的四角形成有贯穿其厚度方向且能够供螺栓2插通的贯穿孔48。

另外,第一框构件40具有夹持部46,所述夹持部46形成于在使第二框构件50叠合的状态下与第二框构件50相对向的对向面47并夹持基材33。关于夹持部46的结构将在后面叙述。

第二框构件50由分别为细长的平板状的部位即上框部51、下框部52及纵框部53,54形成为矩形框状。下框部52具有与上框部51大致相同的长度,相对于上框部51隔开间隔大致平行地形成。纵框部53形成为从上框部51的长度方向一端(图1中的右侧的端部)向下框部52的长度方向一端延伸。纵框部54形成为从上框部51的长度方向另一端(图1中的左侧的端部)向下框部52的长度方向另一端延伸。即,纵框部54相对于纵框部53隔开间隔地大致平行地形成。另外,第二框构件50具有由上框部51、下框部52、纵框部53,54包围而形成的开口55。第二框构件50形成为与第一框构件40大致相同的尺寸。

在第二框构件50的四角形成有贯穿其厚度方向且能够供螺栓2插通的贯穿孔58。四个贯穿孔58分别形成为在使第一框构件40及第二框构件50叠合的状态下与贯穿孔48叠合。

另外,第二框构件50具有夹持部56,所述夹持部56形成于在使第一框构件40叠合的状态下与第一框构件40相对向的对向面57并夹持基材33。第一框构件40和第二框构件50利用这些夹持部46,56夹持基材33。关于夹持部56的结构将在后面叙述。

吊架70是用于把持制造夹具1的同时悬挂制造夹具1的部位。吊架70安装于第二框构件50的上框架部分51的上表面。

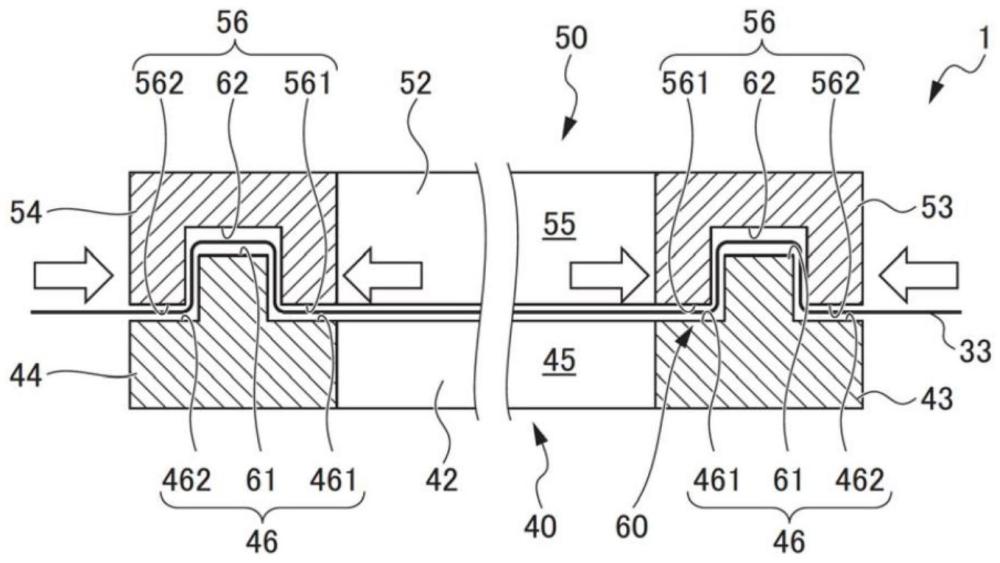

以下,参照图4~图7对夹持部46,56的结构进行说明。图5是沿着图1的A-A线切断制造夹具1的局部剖视图。图6A及图6B是沿着图1的B-B线切断制造夹具1的局部剖视图。图6A绘示在相互分离的第一框构件40及第二框构件50上配置基材33的状态。图6B绘示由第一框构件40及第二框构件50夹持基材33的状态。

如图5及图6A所示,夹持部46由从对向面47突出的凸部61、形成在第一框构件40的宽度方向上的凸部61的两侧的内侧面461、及外侧面462形成。

凸部61以在对向面47的上框部41、下框部42、纵框部43,44的长度方向上连续延伸的方式设置。即,凸部61沿着第一框构件40的形状连续地设置。如图5~图6B所示,凸部61设置在第一框构件40的宽度方向的中央侧。

内侧面461设置在第一框构件40的宽度方向上的开口45侧。外侧面462设置在第一框构件40的宽度方向上的外侧(与开口45相反的一侧)。第一框构件40中的形成内侧面461及外侧面462的部位的厚度大致相同,形成为比凸部61薄。即,如图6B所示,在由夹持部46,56夹持基材33的状态下,凸部61以从由内侧面461和外侧面462形成的面向夹持部56侧突出的方式形成。

如图6A所示,夹持部56由形成于对向面57的凹部62、形成于第二框构件50的宽度方向上的凹部62的两侧的内侧面561、及外侧面562形成。

凹部62在凸部61夹着基材33的状态可嵌合地设置于夹持部56。具体而言,凹部62以在对向面57的上框部51、下框部52、纵框部53,54的长度方向上连续延伸的方式设置。即,凹部62沿着第二框构件50的形状连续地设置。另外,如图5~图6B所示,凹部62设置在第二框构件50的宽度方向的中央侧。

内侧面561设置在第二框构件50的宽度方向上的开口55侧。外侧面562设置在第二框构件50的宽度方向上的外侧(与开口55相反的一侧)。第二框构件50中的形成内侧面561及外侧面562的部位的厚度大致相同,形成为比凸部62厚。即,如图6B所示,在由夹持部46,56夹持基材33的状态下,凹部62以从由内侧面561和外侧面562形成的面向与夹持部46侧相反的一侧凹陷的方式形成。

接着,参照图6A~图7对被制造夹具1夹持的基材33的状态进行说明。图7是示意地绘示被制造夹具1夹持的基材33的前视图。

图6A所示的填充固体电解质材料之前的基材33为未施加张力的状态,产生些许松弛。如图6B所示,利用夹持部46,56夹持该基材33,由此能够将基材33拉入凸部61及凹部62嵌合的部位,从而向空白箭头的方向赋予张力。即,夹持部46,56分别具有作为固定结构的凹凸结构60,所述凹凸结构60包括凸部61及凹部62,能够向夹持的基材33赋予张力。如图7所示,被制造夹具1夹持的基材33的从开口45,55露出的部位利用具有凸部61及凹部62的凹凸结构60,如空白箭头所示朝向面方向外侧被赋予张力。由此,能够抑制在基材33上产生褶皱或松弛。

接着,对使用本实施方式的制造夹具1的固体电解质片31的制造方法进行说明。图8是示意性地绘示使用制造夹具1进行的固体电解质片31的制造工序的说明图。

首先,在第一框构件40与第二框构件50之间配置基材33,在使第一框构件40与第二框构件50叠合的状态下将螺栓2螺合于贯穿孔48,58。由此,如图8(A)所示,在对制造夹具1赋予张力的状态下安装基材33。

如图8(B)所示,将安装于制造夹具1的基材33浸渍在投入了固体电解质浆料3的浸渍槽4中。此时,固体电解质浆料3经由开口45,55附着于基材33。然后,经过规定的时间后提起基材33,再次浸渍在浸渍槽4中。重复该动作规定次数。另外,固体电解质浆料3是在醋酸丁酯等浆料液中混合了固体电解质材料和粘合剂的浆料。

接着,如图8(C)所示,在将安装有涂敷了固体电解质浆料3的基材33的制造夹具1的吊架70挂在干燥用支架5上的状态下使其干燥。

经过规定时间后,从干燥用支架5中取出制造夹具1,从制造夹具1上取下基材3,从而如图8(D)所示,制造在基材33中填充有固体电解质材料的固体电解质片31。

实施例

以下,对本发明的实施例进行说明,但本发明不限于该些实施例。

在实施例中,进行了使用本实施例的制造夹具1得到的固体电解质片的厚度偏差的评价试验。

作为实施例,使用本实施方式的制造夹具1,并利用上述固体电解质片31的制造方法制成3个固体电解质片的矩形状样品。作为比较例,除了使用与实施例中使用的制造夹具1不同的制造夹具以外,使用与实施例相同的方法制成3个固体电解质片的矩形状样品。比较例中使用的制造夹具与制造夹具1的不同点在于:在夹持部46,56中没有形成凹凸结构60。具体而言,在比较例中使用的制造夹具中,平坦地形成包括夹持部46,56的对向面47,57。即,在比较例中,与制造夹具1不同,使用不具有对基材赋予张力的功能的制造夹具。

关于固体电解质片的平均厚度,测定各样品的四角附近共计4点的膜厚,算出各样品的膜厚的平均厚度(μm)和标准偏差(σ)。

图9是绘示实施例及比较例的固体电解质片的平均厚度及厚度偏差的图表。图9的横轴表示比较例及实施例的3个样品各自的编号,纵轴表示固体电解质片的平均厚度(μm)。另外,在柱状图的上部表示各样品的厚度的标准偏差(σ)。

如图9所示,在比较例中所有样品的标准偏差为3.0以上,与此相对,在实施例中标准偏差为1.5以下。由该结果可以确认,借由使用具有凹凸结构60的制造夹具1,可以抑制所制造的固体电解质片的厚度偏差。

以上说明的实施方式的固体电解质片31的制造夹具1起到以下的效果。

本实施方式的固体电解质片31的制造夹具1为一种固体电解质片31的制造夹具1,所述固体电解质片31在多孔基材33中填充有固体电解质材料,所述固体电解质片31的制造夹具1具备第一框构件40及第二框构件50,所述第一框构件40及第二框构件50分别具有彼此相对向的夹持部46,56并利用这些夹持部46,56夹持基材33,夹持部46,56分别具有能够对所夹持的基材33施加张力的固定结构。

由此,能够对基材33赋予张力,因此能够抑制在基材33上产生褶皱或松弛。在该状态的基材33中填充固体电解质材料而得到的固体电解质片31的厚度薄,且厚度偏差得到抑制,并且固体电解质层30的密度容易变得均匀。其结果是,在层叠固体电解质片31而电池单体化的情况下,能够得到均匀的厚度分布,能够抑制电池性能的降低。因此,能量效率提高。

在本实施方式的固体电解质片31的制造夹具1中,固定结构是凹凸结构60。

由此,能够以简单的结构形成固定结构,能够以低成本容易地得到厚度偏差小的固体电解质片31。

在本实施方式的制造夹具1中,凹凸结构60包括:连续的凸部61,设置于第一框构件40的夹持部46;及,凹部62,设置于第二框构件50的夹持部56,凸部61能够以夹持基材33的状态嵌合。

由此,能够以简单的结构形成凹凸结构60,能够以低成本容易地得到厚度偏差小的固体电解质片31。

以上,对本发明的具体实施方式进行了说明,但本发明不限于上述实施方式,在能够实现本发明的目的的范围内进行变形、改良等,也包含在本发明的范围内。

附图标记

1制造夹具

31固体电解质片

33基材

40第一框构件

46,56夹持部

50第二框构件

60凹凸结构(固定结构)