一种复合蚕丝及其制备方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及复合纤维技术领域,具体涉及一种复合蚕丝及其制备方法。

背景技术

蓄能发热纤维是将纳米发热填料与纤维进行复合再通过机械加工而成,这种蓄能发热纤维可以吸收周围热量,并存储于纤维中,而后慢慢释放。蚕丝包括天然蚕丝和再生蚕丝,是一种性能优良的纤维材料,其具有独特的分层结构、优良的力学性能、优异的生物相容性等,故在生物医学领域具有广泛的应用前景,如用于生物传感器、隐形眼镜及药物载体等。目前,虽然我国蚕丝的产量高,但是蚕丝种类单一,不具有蓄能发热性能,因此限制了蚕丝的应用领域。

发明内容

本发明的主要目的是提出一种复合蚕丝及其制备方法,旨在提供一种具有蓄能发热性能的复合蚕丝。

为实现上述目的,本发明提出一种复合蚕丝,所述复合蚕丝包括蓄能发热材料和蚕丝。

可选地,所述蓄能发热材料与所述蚕丝的质量比为1:(10~100000);和/或,

所述蓄能发热材料包括铯钨青铜纳米粉体。

实现上述目的,本发明还提出一种如上所述的复合蚕丝的制备方法,包括以下步骤:

将蓄能发热材料分散于蚕丝原料,制备得到复合蚕丝。

可选地,将蓄能发热材料分散于蚕丝原料,制备得到复合蚕丝的步骤,包括:

将蓄能发热材料分散于丝素蛋白纺丝液,得到纺丝溶液;

对所述纺丝溶液进行纺丝后干燥,制得复合蚕丝。

可选地,将蓄能发热材料分散于丝素蛋白纺丝液,得到纺丝溶液的步骤,包括:

将蓄能发热材料分散于第一溶剂,得到蓄能发热材料的分散液;

将所述分散液与丝素蛋白纺丝液混合,得到纺丝溶液。

可选地,将蓄能发热材料分散于蚕丝原料,制备得到复合蚕丝的步骤,包括:

将蓄能发热材料分散于第一溶剂,得到蓄能发热材料的分散液;

将所述分散液喷涂于天然蚕丝表面后干燥,制得复合蚕丝。

可选地,将蓄能发热材料分散于蚕丝原料,制备得到复合蚕丝的步骤,包括:

将蓄能发热材料分散于第一溶剂,得到蓄能发热材料的分散液;

将天然蚕丝浸泡于所述分散液中,然后干燥制得复合蚕丝。

可选地,将天然蚕丝浸泡于所述分散液后干燥,制得复合蚕丝的步骤中:

所述天然蚕丝浸泡于所述分散液中的浸泡温度为30~80℃,浸泡时间为10~60s。

可选地,所述蓄能发热材料与所述第一溶剂的质量比为3:(7~27);和/或,

所述第一溶剂包括水及乙醇中的至少一种。

可选地,将蓄能发热材料分散于蚕丝原料,制备得到复合蚕丝的步骤之前,还包括:

将钨源、第一表面活性剂、第二溶剂混合,得到第一溶液;

将铯源、第二表面活性剂、第三溶剂混合,得到第二溶液;

混合所述第一溶液和所述第二溶液,得到前驱物溶胶;

干燥所述前驱物溶胶,得到前驱物干凝胶;

对所述前驱物干凝胶进行退火处理,铯钨青铜纳米粉体,制备得到蓄能发热材料。

本发明提供的技术方案中,复合蚕丝包括蓄能发热材料和蚕丝,从而使得复合蚕丝具有蓄能发热性能,经过太阳光照射之后能够将太阳光中的近红外线转化成热量存储在蚕丝中,在无太阳光时缓慢释放热量,丰富了蚕丝的种类,扩大了蚕丝的应用范围。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1为本发明实施例制备的复合蚕丝与普通蚕丝经过光照10分钟后的红外成像照片图;

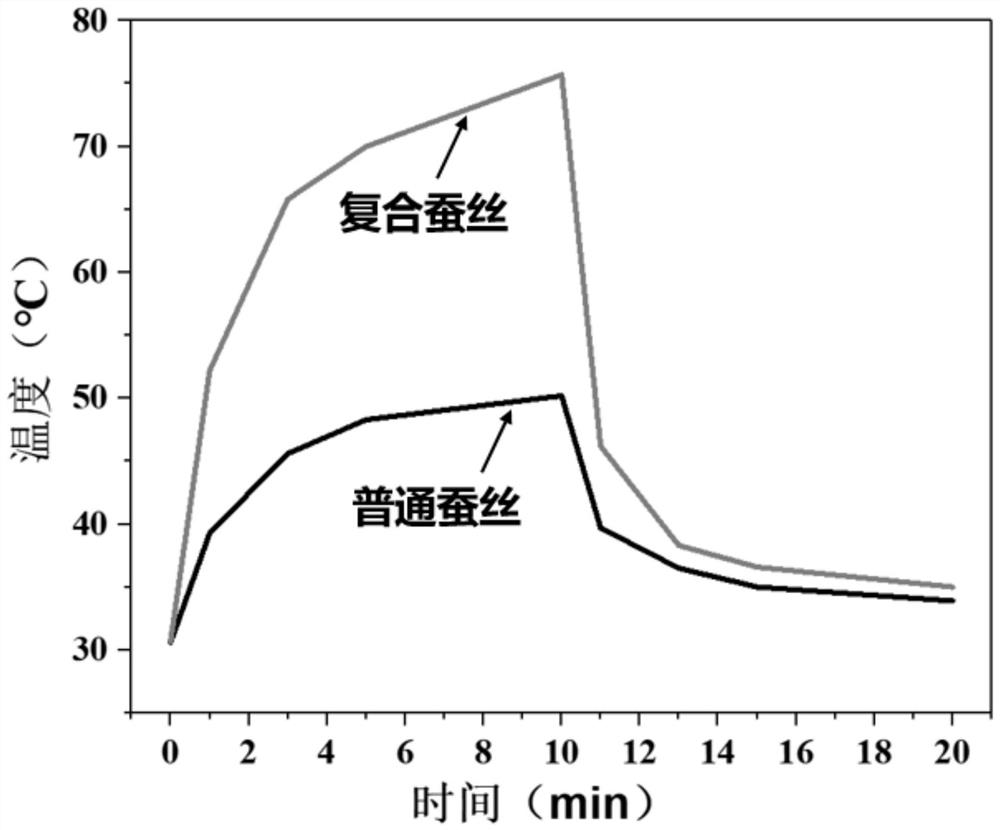

图2为本发明实施例制备的复合蚕丝与普通蚕丝经过光照后的温度随时间的变化曲线图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“A和/或B”为例,包括A方案、或B方案、或A和B同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

目前蚕丝的种类单一,不具有蓄能发热性能,因此限制了蚕丝的应用领域。为了丰富蚕丝的种类,本发明提出一种复合蚕丝,所述复合蚕丝包括蓄能发热材料和蚕丝。

本发明提供的技术方案中,复合蚕丝包括蓄能发热材料和蚕丝,通过将蓄能发热材料添加到蚕丝中制成复合蚕丝,从而使得复合蚕丝具有蓄能发热性能,经过太阳光照射之后能够将太阳光中的近红外线转化成热量存储在蚕丝中,在无太阳光时缓慢释放热量,丰富了蚕丝的种类,扩大了蚕丝的应用范围。

蓄能发热材料是指一种能够储存热能的新型化学材料,它在特定的温度(如相变温度)下发生物相变化,并伴随着吸收或放出热量,可用来控制周围环境的温度或用以储存热能。蓄能发热材料可以把热量或冷量储存起来,在需要时再把它释放出来,有利于提高能源的利用率。通过所述蓄能发热材料的添加,可以赋予所述复合蚕丝以蓄能发热性能,具体地,在本发明提供的复合蚕丝的一实施例中,优选为所述蓄能发热材料与所述蚕丝的质量比为1:(10~100000),在此范围内,所述复合蚕丝均具有较好的蓄能发热性能,本领域技术人员可以在此范围内合理的调整所述蓄能发热材料与蚕丝的比例,以在保证所述蓄能发热材料均匀的分散于所述蚕丝的基础上,调整所述复合蚕丝的蓄能发热速率,从而满足不同温度要求的蓄能发热蚕丝的使用需求。

所述蓄能发热材料可以选用现有蓄能发热材料中的任意一种或多种,优选为纳米材料,既能够保证所述蓄能发热材料稳定吸附于所述蚕丝上,使得所述蓄能发热材料与蚕丝之间具有更好的兼容性,提高了复合蚕丝的蓄能发热效率,同时还能兼顾所述复合蚕丝的力学性能。作为本发明提供的一优选实施例,所述蓄能发热材料优选为包括铯钨青铜纳米粉体的蓄能发热纳米材料。由于铯钨青铜具有热稳定性好、耐疲劳强度高及无毒安全性好等优点,有利于提高所述复合蚕丝的稳定性和环境友好性。

进一步地,所述铯钨青铜纳米粉体的平均粒径优选为20~40nm。在此粒径范围内,所述铯钨青铜纳米粉体具有良好的分散性能,从而保证了所述色钨青铜纳米粉体在近红外区域(波长800~1200nm)具有强烈吸收,同时在可见光区域(波长380~780nm)具有高透过率。更优选地,所述铯钨青铜纳米粉体的平均粒径为30nm,如此,所述铯钨青铜纳米粉体在近红外区域的吸收、以及在可见光区域的透过率更佳。

此外,所述铯钨青铜纳米粉体可直接选用现有的铯钨青铜纳米粉体,或者参照以下步骤S11至步骤S15进行制备:

步骤S11、将钨源、第一表面活性剂、第二溶剂混合,得到第一溶液;

步骤S12、将铯源、第二表面活性剂、第三溶剂混合,得到第二溶液;

步骤S13、混合所述第一溶液和所述第二溶液,得到前驱物溶胶;

步骤S14、干燥所述前驱物溶胶,得到前驱物干凝胶;

步骤S15、对所述前驱物干凝胶进行退火处理,铯钨青铜纳米粉体,制备得到蓄能发热材料。

在该制备方法中,钨源化合物原料能够溶解于第二溶剂,同时第一溶液中还引入第一表面活性剂,第一表面活性剂溶解于第二溶剂,以此形成第一溶液;铯源化合物能够溶解于第三溶剂,同时第二溶液中还引入第二表面活性剂,第二表面活性剂溶解于第三溶剂,以此形成第二溶液;然后将第一溶液与第二溶液混合,得到前驱物溶胶;再干燥前驱物溶胶,随着干燥过程的进行,第二溶剂和第三溶剂不断挥发,此时,引入的第一表面活性剂和第二表面活性剂形成包覆层,可以避免钨源和铯源的团聚,以此形成了具有纳米尺寸的前驱物胶体,从而得到前驱物干凝胶;最后将前驱物干凝胶进行退火处理,即制备得到具有蓄能发热性能的铯钨青铜纳米粉体,且在该退火处理过程中,第一表面活性剂和第二表面活性剂被有效去除,从而避免了杂质的生成,保证了铯钨青铜纳米粉体的纯度。

本方法通过干燥处理前驱物胶体,无需固液分离及洗涤等操作,简化了操作步骤,并且干燥处理所产生的溶剂可以回收再利用,以此避免了蓄能发热材料制备过程中所产生的废水等次生污染,具有良好的经济效益和环保效益;此外,退火处理在惰性气体氛围下进行即可,不需要通入氢气等还原气体作为保护气,工艺更加安全。

进一步地,本制备方法中使用的各原材料的选择及制备过程中的使用量列举如下:

所述钨源中的钨为+6价,+6价的钨源既可以为离子化合物,又可以为共价化合物。具体而言,所述钨源选自氯化钨、钨酸、羰化钨、钨酸钠、钨酸铵及乙醇钨中的至少一种;优选为所述钨源包括氯化钨、钨酸、钨酸钠、钨酸铵及乙醇钨中的至少一种;更优选为所述钨源包括氯化钨、钨酸、钨酸钠及钨酸铵中的至少一种。

所述第二溶剂为至少可以溶解所述钨源化合物原料的溶剂,具体而言,所述第二溶剂可选自水、环己烷、乙醇及丙酮中的至少一种;优选为所述第二溶剂包括水、环己烷及乙醇中的至少一种,具体可根据所述钨源的不同对应选择不同的第二溶剂。为了减少杂质,所述水可以为去离子水。所述乙醇可以为无水乙醇或乙醇的水溶液。

所述第一表面活性剂的主要作用是使所述钨源均匀分散于所述前驱物溶胶,应选用至少与所述钨源具有良好相容性的物质。具体而言,所述第一表面活性剂可选用木质素磺酸盐、重烷基苯磺酸盐、烷基磺酸盐、十六烷基三甲基溴化铵、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、聚乙烯醇、柠檬酸、乙二酸、L-半胱氨酸、乙二胺四乙酸二钠、月桂酰基谷氨酸、十八烷基硫酸钠及脂肪醇聚氧乙烯醚硫酸钠中的至少一种;优选为所述第一表面活性包括木质素磺酸盐、重烷基苯磺酸盐、烷基磺酸盐、十六烷基三甲基溴化铵、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、聚乙烯醇、柠檬酸、乙二酸、L-半胱氨酸、乙二胺四乙酸二钠及月桂酰基谷氨酸中的至少一种;更优选为所述第一表面活性包括木质素磺酸盐、十六烷基三甲基溴化铵、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、聚乙烯醇、柠檬酸、乙二酸、L-半胱氨酸、乙二胺四乙酸二钠及月桂酰基谷氨酸中的至少一种,具体可根据所述钨源和第二溶剂的不同对应选择不同的第一表面活性剂。

所述第一溶液中:所述钨源、第一表面活性剂和第二溶剂的混合用量比为(0.01~50)g:(0.01~20)g:(50~100)mL,优选为(0.1~50)g:(0.01~20)g:(60~80)mL,更优选为20g:10g:75mL。通过调整所述钨源、第一表面活性剂和第二溶剂的混合用量比,一方面使得钨源和第一表面活性剂完全溶解于第二溶剂,另一方面当第二溶剂挥发时,钨源能够均匀分散于第一表面活性剂,避免了钨源团聚,以此保证了铯钨青铜纳米粉体的制备。

所述铯源中的铯为+1价,具体地,所述铯源选自氯化铯、甲酸铯、氢氧化铯、碳酸铯、硝酸铯、硫酸铯、乙酸铯、碳酸氢铯及氨基化铯中的至少一种。优选地,所述铯源包括氯化铯、甲酸铯、氢氧化铯、碳酸铯、硝酸铯、乙酸铯、碳酸氢铯及氨基化铯中的至少一种。更优选地,所述铯源包括氯化铯、甲酸铯、氢氧化铯、碳酸铯、硝酸铯、乙酸铯及碳酸氢铯中的至少一种。

所述第三溶剂为至少可以溶解所述铯源化合物原料的溶剂,既可以选用与所述第二溶剂不然的溶剂来溶解所述铯源,也可以选用同时能够溶解所述钨源和铯源的溶剂。作为一具体选实施例,所述第三溶解选自水、环己烷、乙醇及丙酮中的至少一种。更优选地为所述第二溶剂包括水、环己烷及乙醇中的至少一种。为了减少杂质,所述水可以为去离子水。所述乙醇可以为无水乙醇或乙醇的水溶液。

所述第二表面活性剂的主要作用是使所述铯源均匀分散于所述前驱物溶胶,可以选用更够分散所述铯源的表面活性剂,也可以选择能够同时分散所述钨源和铯源的表面活性剂。作为一具体实施例,所述第二表面活性剂选用木质素磺酸盐、重烷基苯磺酸盐、烷基磺酸盐、十六烷基三甲基溴化铵、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、聚乙烯醇、柠檬酸、乙二酸、L-半胱氨酸、乙二胺四乙酸二钠、月桂酰基谷氨酸、十八烷基硫酸钠及脂肪醇聚氧乙烯醚硫酸钠中的至少一种;优选为所述第二表面活性包括木质素磺酸盐、重烷基苯磺酸盐、烷基磺酸盐、十六烷基三甲基溴化铵、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、聚乙烯醇、柠檬酸、乙二酸、L-半胱氨酸、乙二胺四乙酸二钠及月桂酰基谷氨酸中的至少一种;更优选为所述第二表面活性包括木质素磺酸盐、十六烷基三甲基溴化铵、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、聚乙烯醇、柠檬酸、乙二酸、L-半胱氨酸、乙二胺四乙酸二钠及月桂酰基谷氨酸中的至少一种。

所述第二溶液中:所述铯源、第二表面活性剂和第三溶剂的混合用量比为(0.01~30)g:(0.01~10)g:(20~50)mL;优选为(0.1~30)g:(0.01~8)g:(20~50)mL;更优选为8g:3g:30mL。通过调整铯源、第二表面活性剂和第三溶剂的混合用量比,一方面使得铯源和第二表面活性剂完全溶解于第三溶剂,另一方面当第三溶剂挥发时,铯源能够均匀分散于第二表面活性剂,避免了铯源团聚,以此保证了铯钨青铜纳米粉体的制备。

当钨源中钨与铯源中铯的摩尔比过小时,钨源含量不足,会导致杂质相的生成;当钨源中钨与铯源中铯的摩尔比过大时,铯源含量不足,无法生成Cs

作为一优选实施方式,步骤S13包括:将所述第二溶液滴加到所述第一溶液中,调节所述第一溶液的温度,得到前驱物溶胶。在Cs

步骤S14中干燥所述前驱物溶胶的方法包括冷冻干燥、加热干燥或喷雾干燥等,例如,在-50~-10℃温度下进行冷冻干燥,或在60~150℃温度下加热干燥,加热干燥的温度更优选为80℃。此外,所述干燥时间可以为1~72小时,优选为8~36小时,更优选为15小时。在实际的制备过程中,可以根据不同的所述第二溶剂和第三溶剂选用不同的干燥方式,并调节干燥温度和干燥时间,以将所述前驱物溶胶中的溶剂充分除去,避免残留溶剂影响前驱物干凝胶的退火处理。

步骤S15具体包括:在300~1200℃下煅烧所述前驱物干凝胶,保温煅烧0.5~12小时后,自然冷却至室温,制备得到铯钨青铜纳米粉体。当煅烧温度过高、煅烧时间过长时,晶相融化团聚在一起,无法形成均匀分散的纳米粉体;当煅烧温度过低、煅烧时间过短时,晶相存在杂质残留,无法保证所制备铯钨青铜的纯度。本发明实施例通过调整煅烧温度和煅烧时间,使得前驱物干凝胶充分煅烧生成Cs

基于上述提供的复合蚕丝,本发明还提出一种如上所述的复合蚕丝的制备方法,所述复合蚕丝的制备方法包括以下步骤:

步骤S20、将蓄能发热材料分散于蚕丝原料,制备得到复合蚕丝。

本发明提供的复合蚕丝的制备方法中,通过将蓄能发热材料均由分散于所述蚕丝原料中,制备得到具有蓄能发热性能的复合蚕丝。需要说明的是,所述蓄能发热材料可以直接选用现有的蓄能发热材料产品,也可以选用通过本发明提供的方法所制得的铯钨青铜纳米粉末,在本发明提供的方案中优选采用本发明上述方法制备所得的铯钨青铜纳米粉末,其具体制备步骤参照上述步骤S11至步骤S15所述。可以理解的是,由于本发明所述复合蚕丝的制备方法采用了上述铯钨青铜纳米粉末的制备方法的所有实施例的全部技术方案,因此也至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

此外,所述蚕丝原料可以选用丝素蛋白纺丝液或天然蚕丝,通过将所述蓄能发热材料分散于丝素蛋白纺丝液中之后再进行纺丝,或者是将所述蓄能发热材料直接分散于天然蚕丝成品上,以下结合具体实施例对本发明提供的复合蚕丝的制备方法进行详细说明。

在本发明提供的复合蚕丝的制备方法的第一实施例中,所述蚕丝原料为丝素蛋白纺丝液,对应地,步骤S20包括:

步骤S211、将蓄能发热材料分散于丝素蛋白纺丝液,得到纺丝溶液;

步骤S212、对所述纺丝溶液进行纺丝后干燥,制得复合蚕丝。

先将蓄能发热材料均匀分散于所述丝素蛋白纺丝液中形成纺丝溶液,然后通过静电纺丝等方式对所述纺丝溶液进行纺丝,再干燥,即制得所述复合蚕丝。所述干燥的目的是去除溶剂,干燥方式包括但不限于冷冻干燥、加热干燥或真空干燥,其具体的干燥温度和干燥时间也可以根据实际选用的溶剂的不同对应设置,均属于本发明的保护范围。优选地,所述干燥方式选用真空干燥,能够尽量减少所述干燥处理过程中对纺丝所得产品的力学性的影响。

步骤S211中将所述蓄能发热材料分散于所述丝素蛋白纺丝液中的方式,可以是直接将所述蓄能发热材料加入到所述丝素蛋白纺丝液中并分散均匀,也可以是先将所述蓄能发热材料溶解于溶剂中形成溶液,再将该溶液与所述丝素蛋白纺丝液充分混合。作为本实施例的一优选实施方式,步骤S211具体包括:

步骤S211a、将蓄能发热材料分散于第一溶剂,得到蓄能发热材料的分散液;

步骤S211b、将所述分散液与丝素蛋白纺丝液混合,得到纺丝溶液。

通过先将所述蓄能发热材料溶解分散于所述第一溶剂,形成蓄能发热材料的分散液,再将该分散液与所述丝素蛋白纺丝液进行混合,使得所述蓄能发热材料更容易分散于所述丝素蛋白纺丝液中,提高了所述蓄能发热材料分散于所述丝素蛋白纺丝液中的分散效率。

进一步地,所述蓄能发热材料与所述第一溶剂的质量比为3:(7~27)。通过控制所述蓄能发热材料与所述第一溶剂的质量比,从而使得所述蓄能发热材料能够均匀地分散于所述第一溶剂,从而得到均匀分散的蓄能发热材料的分散液,如此,在后续将所述蓄能发热材料的分散液与所述丝素蛋白纺丝液混合时,能够保证所述蓄能发热材料在蚕丝原料中的均匀分散,从而进一步保证所述蓄能发热材料在纺丝所得的复合蚕丝中的均匀分散,使得所述复合蚕丝在光照作用下具有均匀的颜色变化。

所述第一溶剂的主要作用是用于溶解所述蓄能发热材料,本实施例中的所述蓄能发热材料具体选用铯钨青铜纳米粉末,对应地,所述第一溶剂可选用水及乙醇中的至少一种,既可以是水和乙醇中的任意一种,也可以是水和乙醇的混合物。为了减少杂质,所述水可以为去离子水。此外,所述丝素蛋白纺丝液包括丝素蛋白和第四溶剂,所述第四溶剂可以与所述第一溶剂相同,也可以不同,优选为所述第四溶剂的选择类型与所述第一溶剂相同,即所述第四溶剂包括水和乙醇中的至少一种,既可以是水和乙醇中的任意一种,也可以是水和乙醇的混合物。为了减少杂质,所述水可以为去离子水。如此,通过所述第一溶剂和所述第四溶剂的选择类型相同,则在纺丝完毕后,通过一次干燥处理即可将溶剂全部去除,使所述蓄能发热材料沉积于纺丝所得的蚕丝上,得到具有蓄热发热性能的复合蚕丝。需要说明的是,所述第一溶剂和第一溶剂在具体选用水和乙醇中的至少一种时,两者具体所选的物质可以相同,也可以不同,均属于本发明的保护范围。

在本发明提供的复合蚕丝的制备方法的第二实施例中,所述蚕丝原料为天然蚕丝,对应地,步骤S20包括:

步骤S221、将蓄能发热材料分散于第一溶剂,得到蓄能发热材料的分散液;

步骤S222、将所述分散液喷涂于天然蚕丝表面后干燥,制得复合蚕丝。

先将所述蓄能发热材料分散于第一溶剂中形成分散液,然后将所述分散液通过均匀喷涂于天然蚕丝表面,再干燥,即制得具有蓄能发热性能的复合蚕丝。所述喷涂可采用人工喷涂的方式,也可以采用自动喷涂的方式,优选地,为了保证喷涂的均匀性,优选采用旋转喷头进行所述蓄能发热材料的分散液的喷涂,在实际操作过程中可以适当调整旋转喷头的喷涂量和喷涂速率,以控制所述蓄能发热材料在所述天然蚕丝上的分布,均属于本发明的保护范围。此外,所述干燥方式包括但不限于冷冻干燥、加热干燥或真空干燥,其具体的干燥温度和干燥时间也可以根据实际选用的溶剂的不同对应设置,均属于本发明的保护范围。优选地,所述干燥方式选用真空干燥,能够尽量减少所述干燥处理过程中对纺丝所得产品的力学性的影响。

所述蓄能发热材料与所述第一溶剂的质量比为3:(7~27)。通过控制所述蓄能发热材料与所述第一溶剂的质量比,从而使得所述蓄能发热材料能够均匀地分散于所述第一溶剂,从而得到均匀分散的蓄能发热材料的分散液,如此,在后续将所述蓄能发热材料的分散液喷涂于所述天然蚕丝上时,能够保证所述蓄能发热材料在天然蚕丝上的均匀分散,从而使得制备所得的复合蚕丝在光照作用下具有均匀的颜色变化。

所述第一溶剂的主要作用是用于溶解所述蓄能发热材料,本实施例中的所述蓄能发热材料具体选用铯钨青铜纳米粉末,对应地,所述第一溶剂可选用水及乙醇中的至少一种,既可以是水和乙醇中的任意一种,也可以是水和乙醇的混合物。为了减少杂质,所述水可以为去离子水。此外,所述丝素蛋白纺丝液包括丝素蛋白和第四溶剂,所述第四溶剂可以与所述第一溶剂相同,也可以不同,优选为所述第四溶剂的选择类型与所述第一溶剂相同,即所述第四溶剂包括水和乙醇中的至少一种,既可以是水和乙醇中的任意一种,也可以是水和乙醇的混合物。为了减少杂质,所述水可以为去离子水。如此,通过所述第一溶剂和所述第四溶剂的选择类型相同,则在喷涂完毕后,通过一次干燥处理即可将溶剂全部去除,使所述蓄能发热材料沉积于纺丝所得的蚕丝上,得到具有蓄热发热性能的复合蚕丝。需要说明的是,所述第一溶剂和第一溶剂在具体选用水和乙醇中的至少一种时,两者具体所选的物质可以相同,也可以不同,均属于本发明的保护范围。

在本发明提供的复合蚕丝的制备方法的第三实施例中,所述蚕丝原料为天然蚕丝,对应地,步骤S20包括:

步骤S231、将蓄能发热材料分散于第一溶剂,得到蓄能发热材料的分散液;

步骤S232、将天然蚕丝浸泡于所述分散液中,然后干燥制得复合蚕丝。

先将所述蓄能发热材料分散于第一溶剂中形成分散液,然后将天然蚕丝浸泡于所述分散液中,使所述分散液中的蓄能发热材料均匀沉积于所述天然蚕丝的表面,再干燥,即制得具有蓄能发热性能的复合蚕丝。同样地,所述干燥方式包括但不限于冷冻干燥、加热干燥或真空干燥,其具体的干燥温度和干燥时间也可以根据实际选用的溶剂的不同对应设置,均属于本发明的保护范围。优选地,所述干燥方式选用真空干燥,能够尽量减少所述干燥处理过程中对纺丝所得产品的力学性的影响。

在步骤S232中,所述天然蚕丝浸泡于所述蓄能发热材料的分散液中时,所述天然蚕丝的浸泡温度不宜过高,浸泡时间也不宜过长,通过控制所述天然蚕丝在所述蓄能发热材料的分散液中的浸泡温度和浸泡时间,在保证所述复合蚕丝的力学性能的前提下,促使所述蓄能发热材料稳定沉积于所述天然蚕丝上,提高复合蚕丝的蓄能发热性能的稳定性。具体地,在本实施例中,所述天然蚕丝浸泡于所述分散液中的浸泡温度为30~80℃,浸泡时间为10~60s,在实际操作过程中可以适当调整所述浸泡温度和浸泡时间,只要在上述提供的浸泡温度和浸泡时间范围内,均属于本发明的保护范围。

所述蓄能发热材料与所述第一溶剂的质量比为3:(7~27)。通过控制所述蓄能发热材料与所述第一溶剂的质量比,从而使得所述蓄能发热材料能够均匀地分散于所述第一溶剂,从而得到均匀分散的蓄能发热材料的分散液,如此,在后续将所述天然蚕丝浸泡于所述分散液中时,能够保证所述蓄能发热材料在天然蚕丝上的均匀分散,从而使得制备所得的复合蚕丝在光照作用下具有均匀的颜色变化。

所述第一溶剂的主要作用是用于溶解所述蓄能发热材料,本实施例中的所述蓄能发热材料具体选用铯钨青铜纳米粉末,对应地,所述第一溶剂可选用水及乙醇中的至少一种,既可以是水和乙醇中的任意一种,也可以是水和乙醇的混合物。为了减少杂质,所述水可以为去离子水。此外,所述丝素蛋白纺丝液包括丝素蛋白和第四溶剂,所述第四溶剂可以与所述第一溶剂相同,也可以不同,优选为所述第四溶剂的选择类型与所述第一溶剂相同,即所述第四溶剂包括水和乙醇中的至少一种,既可以是水和乙醇中的任意一种,也可以是水和乙醇的混合物。为了减少杂质,所述水可以为去离子水。如此,通过所述第一溶剂和所述第四溶剂的选择类型相同,则在浸泡完毕后,通过一次干燥处理即可将溶剂全部去除,使所述蓄能发热材料沉积于纺丝所得的蚕丝上,得到具有蓄热发热性能的复合蚕丝。需要说明的是,所述第一溶剂和第一溶剂在具体选用水和乙醇中的至少一种时,两者具体所选的物质可以相同,也可以不同,均属于本发明的保护范围。

本发明提供的复合蚕丝的制备方法,能够将蓄能发热材料均匀分散于蚕丝上,制备得到具有蓄能发热性能的复合蚕丝,操作方法简单、成本低廉、可宏量制备且环保无污染,适合于工业生产,具有巨大的应用前景。

以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为1:100,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于水中(蓄能发热材料与水的质量比为3:20),得到蓄能发热材料的分散液;再将所述分散液与丝素蛋白纺丝液混合,得到纺丝溶液;然后对所述纺丝溶液进行纺丝后干燥,制得复合蚕丝。

实施例2

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为5:100,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于乙醇(蓄能发热材料与乙醇的质量比为3:7),得到蓄能发热材料的分散液;再将所述分散液与丝素蛋白纺丝液混合,得到纺丝溶液;然后对所述纺丝溶液进行纺丝后干燥,制得复合蚕丝。

实施例3

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为1:100000,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于水和乙醇的混合溶液中(蓄能发热材料与混合溶液的质量比为3:37),得到蓄能发热材料的分散液;再将所述分散液与丝素蛋白纺丝液混合,得到纺丝溶液;然后对所述纺丝溶液进行纺丝后干燥,制得复合蚕丝。

实施例4

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为6:100,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于水中(蓄能发热材料与水的质量比为3:25),得到蓄能发热材料的分散液;再将所述分散液喷涂于天然蚕丝上,然后干燥,制得复合蚕丝。

实施例5

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为3:100,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于乙醇中(蓄能发热材料与乙醇的质量比为3:30),得到蓄能发热材料的分散液;再将所述分散液喷涂于天然蚕丝上,然后干燥,制得复合蚕丝。

实施例6

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为1:10000,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于水和乙醇的混合溶液中(蓄能发热材料与混合溶液的质量比为3:20),得到蓄能发热材料的分散液;再将所述分散液喷涂于天然蚕丝上,然后干燥,制得复合蚕丝。

实施例7

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为8:100,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于水和乙醇的混合溶液中(蓄能发热材料与混合溶液的质量比为3:15),得到蓄能发热材料的分散液;再将天然蚕丝浸泡于所述分散液中,浸泡温度50℃、浸泡时间30秒,浸泡完毕后干燥,制得复合蚕丝。

实施例8

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为1:100,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于水(蓄能发热材料与水的质量比为3:10),得到蓄能发热材料的分散液;再将天然蚕丝浸泡于所述分散液中,浸泡温度80℃、浸泡时间60秒,浸泡完毕后干燥,制得复合蚕丝。

实施例9

(1)复合蚕丝包括蓄能发热材料和蚕丝,蓄能发热材料和蚕丝的质量比为1:1000,蓄能发热材料为铯钨青铜纳米粉体;

(2)复合蚕丝的制备方法包括:将蓄能发热材料分散于乙醇(蓄能发热材料与乙醇的质量比为3:35),得到蓄能发热材料的分散液;再将天然蚕丝浸泡于所述分散液中,浸泡温度30℃、浸泡时间10秒,浸泡完毕后干燥,制得复合蚕丝。

图1为本发明实施例制备的复合蚕丝与普通蚕丝经过光照10分钟后的红外成像照片图(图1中,亮度越高的部分证明发热效应越好),图2为本发明实施例制备的复合蚕丝与普通蚕丝经过光照后的温度随时间的变化曲线图。由图1和图2可以看出,本发明实施例制备的复合蚕丝与普通蚕丝相比,在经过模拟太阳光照射后具有明显的发热效应。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

- 一种粘胶纤维复合蚕丝面膜基布及复合蚕丝面膜

- 一种桑蚕丝复合线增强PCL改性PLA生物可降解复合材料及其制备方法