全自动智能称样仪及使用方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及样品检验检测设备技术领域,尤其涉及全自动智能称样仪及使用方法,可广泛应用于农林牧渔业、采矿业、制造业、科研和技术服务业、水利环境和公共设施管理业及教育业,特别适用于地矿、环保、农业、冶金、林业、医药、食品和建材等系统的实验室,该全自动智能称样仪主要用于定量称取少量固体粉末状试样。

背景技术

在检验检测领域的实验室,称取样品是实验室最常见且必须的操作步骤。只要进行定量分析的实验测试工作,称取准确的定量样品是保证后续分析测试数据准确性的首要步骤。目前在实验室一般用电子天平称取样品,如实验室常用的感量0.1mg的电子天平,一般具有内部校准、超载报警、称重单位转换、数据保存打印、防风稳定、界面友好等功能优点,目前电子天平本身称重技术已发展较为成熟。

在国土资源系统的地质实验室,存在日分析测试样品数量多的现状,每天平均可处理分析测试样品500~2000件。分析元素及采用配套的分析方法也多,如地球化学填图样品分析测试76种元素,须配套16种分析方法,每件样品须单独称取16次,总计每天在地质实验室就产生8000~32000次的称样工作量。按目前每人每天称取700件样品计算,一个工作日大约需12~46人不停地称取。由于样品一样多称(即:一件样品分析测试多个元素或项目,因限于当前技术水平和工艺,只能采取多种分析方法才能全部完成该件样品的分析测试任务,该件样品就必须单独称取多次),造成实验室称样工作量较大。

现有技术中称取样品还是依赖传统的纯人工手动操作,行业内称取样品一般流程为:电子天平水平安放于工作台上,操作人员坐于电子天平对面,待称样品放于操作人员右侧,盛样器皿放于操作人员左侧;接通电子天平市电,预热,待读数稳定后,把称样皿放于电子天平托盘上,至读数稳定后,按除皮键清零至稳定;操作人员打开试样封口,用称样勺挖取适量试样,慢慢放入称样皿中直至显示设定的称样重量且读数稳定为止;存储或记下所称样品重量。然后双手配合,把所称样品全部转移至盛样器皿中,完成一件样品称取工作。

目前在检验检测领域的实验室用电子天平人工手动称取试样存在以下问题和不足:

1、样品交叉污染。因一样多称,不同称样人员或同一称样人员多次使用同一称样勺造成样品间的潜在相互交叉污染,影响后续分析测试质量。

2、出错率高。因是人工操作,常造成样品和器皿对应错号等误操作,直接造成返工。

3、恒重称取样品时,样品称取的准确性难以现场逐一判定和验证;非恒重称取样品时,数据一般手工逐一记录,不能自动即时存储。

4、整个称样过程须人工值守,操作人员须保持双臂架持状态,易疲劳,劳动强度大, 难以连续生产,生产效率低。

5、整个称样过程完全依赖人工操作,人工成本高,经济效益低。因所需称样人员多,人员管理难度及成本均增大。

发明内容

本发明的目的是解决现有技术中的问题,提供全自动智能称样仪及称样方法。

本发明的技术方案是:

全自动智能称样仪,包括用于抓取盛有试样的储样罐103并将储样罐103投放到振样部的取样部;

用于固定所述取样部输送的储样罐103并对储样罐103振动实现出样的振样部;

位于所述振样部下方并对储样罐103振出的试样进行实时称重的称样部;

以及分别与所述取样部、所述振样部和所述称样部连接的控制部。

作为优化,所述振样部包括支撑立柱201以及固定所述储样罐103并可沿所述支撑立柱201升降的振动平台204。

作为优化,所述振动平台204设有安装所述储样罐103的储样罐套放孔207、固定所述储样罐103的电动夹紧机构209以及振动器208。

作为优化,所述振动平台204安装在振动平台框架203上,所述振动平台204与所述振动平台框架203连接有弹簧206,在所述振动平台204与所述振动平台框架203均设有弹簧安装孔205。

作为优化,所述支撑立柱201设有电动升降台202,所述电动升降台202与振动平台框架203固定连接。

作为优化,所述振样部包括可在水平面转动的电动平转叉手210,所述电动平转叉手210用于拆卸或者安装位于所述储样罐103的出样孔堵板1036。

作为优化,所述电动平转叉手210包括叉手本体2101和位于叉手本体2101上的卡块2102,所述电动平转叉手210与控制电动平转叉手210旋转的步进电机211连接,所述步进电机211与支撑立柱201固定连接。

作为优化,所述储样罐103包括设有出样孔1033的罐体1031、位于罐体1031一端的罐体套放限位外檐1032、与所述罐体套放限位外檐1032固定连接的储样罐封盖1035以及通过磁铁与罐体1031连接的出样孔堵板1036;

所述罐体1031靠近所述出样孔堵板1036一侧的外圆面设有堵板移放限位槽1034。

作为优化,所述罐体1031设有第一磁铁1037,所述出样孔堵板1036设有与所述第一磁铁1037相对应的第二磁铁1038。

作为优化,所述电动平转叉手210上的卡块2102可旋转插入所述罐体1031上的堵板移放限位槽1034内。

作为优化,所述取样部包括第一机器人本体101、位于所述第一机器人本体101前端的第一机器人手爪102和储样罐盛放盘104,所述储样罐盛放盘104设有放置储样罐103的储样罐盛放孔105。

作为优化,所述称样部包括电子天平301以及对称样数据进行存储的计算机302。

作为优化,还包括用于抓取称样完成的盛样器皿405并将盛样器皿405投放到盛样器皿托盘403的取样系统;

所述取样系统包括第二机器人本体401、位于所述第二机器人本体401前端的第二机器人手爪402和盛样器皿托盘403,所述盛样器皿托盘403设有放置盛样器皿405的盛样器皿放置孔404。

作为优化,所述控制部包括控制器501和电气箱502。

全自动智能称样仪使用方法,包括以下步骤:

S1、取样,通过启动控制器501,控制第一机器人手爪102抓取储样罐103,夹持储样罐103并移送至储样罐套放孔207的正上方;控制电动升降台202从原位上升使储样罐103穿过所述储样罐套放孔207;控制电动夹紧机构209对储样罐103夹紧,控制第一机器人手爪102复位;控制电动升降台202回至原位;

S2、夹取盛样器皿,控制第二机器人手爪402抓取盛样器皿405至电子天平301,使盛样器皿405开口与储样罐的出样孔1033正对应,控制第二机器人手爪402复位;通过控制器501调节电子天平301去皮清零,进入工作状态,等待称样,准备存取称重读数。

S3、开启出样孔,启动步进电机211,带动电动平转叉手210旋入储样罐103的堵板移放限位槽1034内,控制电动升降台202从原位上升,使出样孔堵板1036与储样罐103分离;控制步进电机211使电动平转叉手210复位;

S4、振样,控制电动升降台202下降,使出样孔1033伸入盛样器皿405内1mm~5mm;启动振动器208,带动储样罐103振动出样,计算机302读取电子天平301的数据,电子天平301称样读数逐渐接近设定称样重量时,控制电动升降台202上升回至原位;至电子天平301称样读数等于设定称样重量时,关闭振动器208;启动步进电机211,使电动平转叉手210旋转设定角度,至出样孔1033正下方,使储样罐103与出样孔堵板1036相互吸附连接;控制步进电机211使电动平转叉手210复位;

S5、存储数据,控制器501反馈信号至电子天平301,至电子天平301屏显读数稳定后,存取所称试样的称样重量,并存于计算机302中;

S6、收回储样罐,控制电动夹紧机构209解除对储样罐103的夹紧;控制第一机器人手爪102抓取位于储样罐套放孔207的储样罐103,将储样罐103移出储样罐套放孔207并放入储样罐盛放盘104内;

S7、收样,控制第二机器人手爪402抓取位于电子天平301上的盛样器皿405,将盛样器皿405移送至盛样器皿托盘404的盛样器皿放置孔404内。

有益效果,本发明具有以下优点:

该仪器通过储样罐底部出样孔振动出样,试样被振出后直接进入盛样器皿,取消了使用称样刀的中间环节,完全避免了不同试样间潜存的相互交叉污染,为保证后续分析测试质量提供了基本条件和保证。

该仪器通过控制器借助两台机器人操作,无人工介入,误操作降为零,避免了返工现象。

称样过程中,称样重量数据自动即时保存,恒重称样实现了零误差;恒重和非恒重称样均即时电子保存数据,无需手工记录,避免了数据误记。

该仪器通过控制器借助两台机器人操作,实现了无人值守,做到了连续生产,提高了生产效率,解决了行业内人工称样劳动强度大的问题。

该仪器利用两台多自由度机器人进样,无需人工,降低了人工成本,提高了经济效益。

附图说明

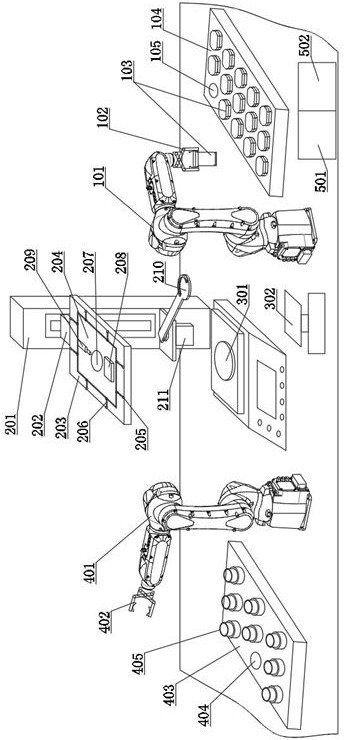

图1 为本发明整体结构示意图;

图2 为本发明储样罐的立体结构放大图;

图3为本发明储样罐与电动平转叉手配合工作原理示意图;

其中,

第一机器人本体101、第一机器人手爪102、储样罐103、罐体1031、罐体限位套放外檐1032、出样孔1033、堵板移放限位槽1034、储样罐封盖1035、出样孔堵板1036、第一磁铁1037、第一磁铁1038、储样罐盛放盘104、储样罐盛放孔105;

支撑立柱201、电动升降台202、振动平台框架203、振动平台204、弹簧安装孔205、弹簧206、储样罐套放孔207、振动器208、电动夹紧机构209、电动平转叉手210、叉手本体2101、卡块2102、步进电机211;

电子天平301、计算机302;

第二机器人本体401、第二机器人手爪402、盛样器皿托盘403、盛样器皿放置孔404和盛样器皿405;

控制器501、电气箱502。

具体实施方式

为了使本发明实现的技术手段、技术特征、发明目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本发明。

实施例一:

全自动智能称样仪,包括用于抓取盛有试样的储样罐103并将储样罐103投放到振样部的取样部;用于固定所述取样部输送的储样罐103并对储样罐103振动实现出样的振样部;位于所述振样部下方并对储样罐103振出的试样进行实时称重的称样部;以及分别与所述取样部、所述振样部和所述称样部连接的控制部。

取样部包括第一机器人本体101、第一机器人手爪102、储样罐103、储样罐盛放盘104、储样罐盛放孔105。储样罐103包括罐体1031、罐体限位套放外檐1032,出样孔1033、堵板移放限位槽1034、储样罐封盖1035、出样孔堵板1036、第一磁铁1037和第二磁铁1038。

各部分作用如下。

第一机器人本体101和第一机器人手爪102用于按设定控制程序顺序从储样罐盛放盘104的储样罐盛放孔105中抓取储样罐103(含试样)移至储样罐套放孔207正上方;试样经振动出样完成称样程序后,再抓取储样罐103(含剩余试样)按设定控制程序从储样罐套放孔207正上方放回至储样罐盛放孔105中。

储样罐103为盛放待称试样106的容器,按自然数连续编号(本案例由Cyg1开始连续编号),盛放试样106一般不少于50克,其中罐体1031外部为圆柱形,材质为塑料,内部中空为圆柱形,罐体内底部为圆锥形,罐体1031壁厚一般为0.5~5mm,用于盛放试样106; 罐体1031外上部沿圆周凸起一圈,为罐体限位外檐1032,以利于储样罐103放置于储样罐套放孔207时进行限位固定,防止储样罐103从储样罐套放孔207中自由脱落;罐体限位外檐1032任意相对两侧加工成平行平面,是第一机器人手爪102抓取移动储样罐103的接触面。出样孔1033开孔于储样罐103底部正中心,为圆孔,突出底部1~5mm ,孔直径一般为0.5~3.5mm,孔深一般小于5mm,振动工作时,用作试样106振动出样的通道。

堵板移放限位槽1034开于罐体1031外底部,为一组相互平行的平面,与出样孔堵板1036之间形成限位槽,是F型电动平转叉手210伸入罐体1031和出样孔堵板1036的通道,借助电动升降台202的升降以及F型电动平转叉手210的平转,起到移走或放置出样孔堵板1036的作用。

储样罐封盖1035盖于储样罐103上部,材质同储样罐罐体103,作用有两项,一是防止外部杂质进入储样罐103内部造成试样106被污染,二是振动出样时,防止试样106飞溅出罐体造成试样106损失。

出样孔堵板1036放置于储样罐103下部,用于封堵出样孔1033,防止试样106洒出储样罐103造成试样106损失。

第一磁铁1037和第二磁铁1038分别相对镶嵌在储样罐103下部端面和出样孔堵板1036平面,均与储样罐103下部端面和出样孔堵板1036平面相平,分别为磁铁的N极和S极,组成磁铁对,提供磁性吸引力,使出样孔堵板1036被吸引在储样罐103底部封堵出样孔1033,数目不少于两组。

储样罐盛放盘104是顺序放置储样罐103的载体,材质一般为方形塑料或金属板,板上开有一定数目的具有设定深度的储样罐盛放孔105,为圆型,储样罐盛放孔105按自然数连续编号(本案例由Sfk1开始连续编号),圆孔直径略大于罐体1031外径,用于插放储样罐103。

试样106为干燥固体粉末,按自然数连续编号(本案例由Sy1开始连续编号),粒度和含水率等技术指标须符合行业标准规定的技术要求,工作前装填于储样罐103内备用。

振样部包括支撑立柱201、电动升降台202、振动平台框架203、振动平台204、弹簧安装孔205、弹簧206、储样罐套放孔207、振动器208、电动夹紧机构209、电动平转叉手210和步进电机211。

电动夹紧机构209可为电磁铁、电动推杆、电动气缸和电动液压缸等。

各部分作用如下。

支撑立柱201垂直独立安装于地面,是整个振样系统的支撑部件,与电子天平301无刚性接触;

电动升降台202刚性连接在支撑立柱201前侧,工作时用于升降振动平台框架203和振动平台204;

振动平台框架203为方形或圆形,材质为塑料,也可为金属,刚性水平连接于电动升降台202的移动端,是振动平台204的支撑负载部件;

振动平台204通过弹簧安装孔205和弹簧206连接安装于振动平台框架203内部,上端面与振动平台框架203上端面相平;

弹簧安装孔205分别水平开于振动平台框架203内壁和振动平台204外壁,两两相对,中间插入弹簧206,用于柔性连接振动平台框架203和振动平台204,保证振动器208工作时在振动平台204上的振幅和振动强度保持最大程度。

储样罐套放孔207垂直开孔于振动平台204,为圆孔,直径略大于罐体1031外径,工作时用于插放储样罐103。

振动器208安装于振动平台204上,一般为电动振动器,也可为气动振动器,工作时借助弹簧206的轻微变形,作为震源提供振动力给储样罐103中的试样106,使试样106从出样孔1033中连续振动流出至盛样器皿405中。

电动夹紧机构209水平安装于振动平台204上,一般为电动推杆,也可为电磁铁或偏心凸轮,工作时用于顶紧或挤紧储样罐103,振动出样时,防止储样罐103旋转或振跳,起到限位作用;

电动平转叉手210用于限位、放置、移取出样孔堵板1036,呈水平方向,安装于步进电机211转轴上,与步进电机211转轴呈垂直方向,高度与电动升降台202处于原位且储样罐103套放在储样罐套放孔207时的底部相平,电动平转叉手210前端为一平面托板,平面托板上方为一F型叉手,工作时插入堵板移放限位槽1034,借助电动升降台202上升,克服第一磁铁1037和第二磁铁1038之间的磁性吸引力,使出样孔堵板1036留置在电动平转叉手210前端平面托板上,然后水平转动电动平转叉手210移走出样孔堵板1036,借此打开出样孔1033,使样品106能从出样孔1033中连续振动流出。

步进电机211刚性安装于支撑立柱201上,转轴呈垂直方向,与电动平转叉手210刚性连接。工作时按设定程序带动电动平转叉手210转动设定角度,工作结束,转回原位。

称样部包括电子天平301和计算机302。

各部分作用如下:

电子天平301安装于支撑立柱201前部,位于振动平台204下方,电子天平301托盘中心正对出样孔1033,工作时用于定量称取试样106。计算机302安装于实验室全自动智能称样仪前部,通过数据线与电子天平相接,工作时把电子天平301称取试样106的称重数据自动以设定格式进行保存。计算机302还作为人机交互界面,通过数据线与控制器501相连,工作时进行设定程序运转操作。

收样部包括包括第二机器人本体401、、第二机器人手爪402、盛样器皿托盘403、盛样器皿放置孔404和盛样器皿405。

各部分作用如下:

第二机器人本体401、和第二机器人手爪402,用于按设定控制程序从盛样器皿放置孔404中顺序夹取盛样器皿405移动放置于电子天平301的托盘上;称完样后再按设定控制程序夹取盛样器皿405从电子天平301的托盘上移动插放在盛样器皿放置孔404中。

盛样器皿托盘403用于放置盛样器皿405,放置于第二机器人本体401一侧,材质为塑料或金属,一般为方形,在上部开有盛样器皿放置孔404,按自然数连续编号(本案例由Fzk1开始连续编号),用于插放盛样器皿405,直径比盛样器皿直径略大;盛样器皿405用于盛放被称的试样106,可以为烧杯、坩埚、比色管、离心管等,按自然数连续编号(本案例由Sym1开始连续编号),称样前按顺序放置于盛样器皿放置孔404中备用。

控制部包括控制器501和电气箱502。

各部分作用如下:

控制器501通过计算机302与第一机器人本体101、第一机器人手爪102、电动升降台202、振动器208、电动夹紧机构209、电动平转叉手210、步进电机211、电子天平301、第二机器人本体401、第二机器人手爪402和电气箱502电连接,并按设定程序接通、断开各电气元件和部件。电气箱502用于安装全自动智能称样仪的硬件电气元件。

实施例二:

全自动智能称样仪使用方法,具体步骤如下:

1、启动仪器市电,打开计算机,屏幕显示工作界面:复位→取样→振样和称样→收样→复位。

2、点击“复位”,仪器进入“复位”自检程序。

此时,第一机器人本体101、第一机器人手爪102处于原位;电动升降台202处于靠近支撑立柱201底部原位位置;振动器208处于关闭状态;电动夹紧机构209处于松开状态;电动平转叉手210处于远离储样罐套放孔207原位位置;步进电机211处于待机工作状态;电子天平301处于待机工作状态;第二机器人本体401、和第二机器人手爪402处于原位。

3、取样。

“复位”程序结束,仪器进入“取样”程序。

1)夹取储样罐

启动第一机器人本体101、第一机器人手爪102,按设定控制程序移动机器人手爪102至储样罐盛放盘104上方,夹持第Sfk1号储样罐盛放孔105中的第Cyg1号储样罐103,移送至储样罐套放孔207正上方,使第Cyg1号储样罐103底端垂直正对储样罐套放孔207;此时,按设定时间间隔,由控制器501反馈信号至电动升降台202,启动电动升降台202,从原位上升设定距离,使第Cyg1号储样罐103穿过储样罐套放孔207,借助罐体限位套放外檐1032被套放在储样罐套放孔207中,关闭电动升降台202;此时,启动电动夹紧机构209,使第Cyg1号储样罐103被水平与储样罐套放孔207内壁顶紧或挤紧,牢固放置在储样罐套放孔207中;松开机器人手爪102;启动电动升降台202反转带动储样罐103降至原位,关闭电动升降台202。

2)夹送盛样器皿及天平去皮清零

启动第二机器人本体401、和第二机器人手爪402,使第二机器人手爪402移至盛样器皿托盘403的第Fzk1号盛样器皿放置孔404上方,夹取第Sym1号盛样器皿405,移放至电子天平301的称样盘上,使盛样器皿405接样口朝上,在垂直方向上正对第Cyg1号储样罐103的出样口1033;松开第二机器人手爪402,返回至原位;此时,按设定程序由控制器501反馈信号至电子天平301,启动去皮键清零,至电子天平301读数稳定,等待称样,准备存取称重读数。

3)打开出样孔

启动步进电机211,带动电动平转叉手210从原位水平旋转设定角度,使电动平转叉手210前端F型叉手插入堵板移放限位槽1034,完成对出样孔堵板1036的限位固定;按设定时间间隔,由控制器501反馈信号至电动升降台202,启动电动升降台202,从原位上升设定距离,使出样孔堵板1036克服第一磁铁1037和第二磁铁1038之间的磁性吸引力,把出样孔堵板1036留置在电动平转叉手210前端的平面托板上;启动步进电机211,电动平转叉手210带动出样孔堵板1036水平反转设定角度,返回原位。至此打开出样孔1033,使出样孔1033正对电子天平301称样盘上的盛样器皿405接样口。

4、振样和称样

“取样”程序结束,仪器进入“振样和称样”程序。

1)振样准备

按设定时间间隔,由控制器501反馈信号至电动升降台202,启动电动升降台202下降,越过原位继续下降设定距离,使出样孔1033的突出部伸入盛样器皿405接样口内约1mm~5mm;

2)振样

启动振动器208,使振动平台204和储样罐103及第Sy1号试样106整体按设定振幅和振动强度振动,使第Sy1号试样106从出样孔1033中连续振动流出至盛样器皿405中,此时电子天平301屏显读数不断变化增大,至读数接近设定称样重量时,由控制器501反馈信号至振动器208,逐渐降低振动器208振幅和振动强度;随电子天平称样读数逐渐接近设定称样重量时,启动电动升降台202上升回至原位;至电子天平称样读数等于设定称样重量时,关闭振动器208。

启动步进电机211,使电动平转叉手210从原位水平旋转设定角度,至出样孔1033正下方,使留置在电动平转叉手210前端平面托板上的出样孔堵板1036借助第一磁铁1037和第二磁铁1038之间的磁性吸引力被吸接在储样罐103底部,完成封堵出样孔1033动作,至此振样动作结束。

3)称样及数据存储

启动步进电机211,使电动平转叉手210反转回至原位。

此时,按设定程序由控制器501反馈信号至电子天平301,至电子天平301屏显读数稳定后,存取所称第Sy1号试样106的称样重量,经数据线存于计算机302中。

4)收回储样罐

启动电动升降台202,带动出样孔1033已封堵的第Cyg1号储样罐103从原位上升设定距离;

启动第一机器人本体101、第一机器人手爪102,按设定控制程序移动机器人手爪102至储样罐103上方,夹持住第Cyg1号储样罐103;关闭电动夹紧机构209,松开对第Cyg1号储样罐103的夹紧;

启动电动升降台202,下降至原位,使第Cyg1号储样罐103完全从储样罐套放孔207脱出;移动机器人手爪102把第Cyg1号储样罐103放回第Sfk1号储样罐盛放孔105中。

至此“振样和称样”程序结束。

5、“振样和称样”程序结束,仪器进入“收样”程序。

启动第二机器人本体401、和第二机器人手爪402,使第二机器人手爪402从原位移至电子天平301称样盘上方,夹取第Sym1号盛样器皿405(含被定量称取的部分第Sy1号样品106),移放至盛样器皿托盘403的第Fzk1号盛样器皿放置孔404中。松开第二机器人手爪402,返回至原位。至此第Sy1号样品106称样完成,收样程序结束,仪器自动进入“复位”程序。

6、重复工作流程2~5,完成设定批量试样的称样工作。

7、断开仪器总市电,称样工作结束。

使用两台机器人替代人工,提出并设计了一种新型的储样罐,借助控制储样罐底部出样孔的关闭和打开,做到了连续振动出样,取消了人工称样使用称样刀的中间环节,完全避免了不同试样间潜存的相互交叉污染,实现了操作零失误、称样重量零误差,降低了劳动强度,提升了生产效率,提高了经济效益,有助于保证分析测试质量,提升了行业自动化生产程度。

综上所述仅为本发明较佳的实施例,并非用来限定本发明的实施范围。即凡依本发明申请专利范围的内容所作的等效变化及修饰,皆应属于本发明的技术范畴。

- 全自动智能称样仪及使用方法

- 可连续进样型全自动粘结指数测定仪及其使用方法