一种焊前分段式加热与压装的方法和装置

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于金属材料焊接成形技术领域,特别涉及一种焊前分段式加热与压装的方法和装置。

背景技术

作为燃油汽车的心脏,发动机无疑是动力系统改造升级最重要的一环。近年来,锻钢材料由于其自身强度高、热膨胀系数小、密度高、导热性低等特点,已经成为活塞制造中最具发展前景的新型材料。相比于传统铝制活塞,钢活塞具有更少排放、更低生产成本、更强动力、更低油耗、更长换油周期等优点。业内普遍认为,钢活塞行业是未来活塞行业的必经之路,并将在未来3-5年内全面替代铝制活塞。

由于钢活塞具有内流道,目前的钢活塞需要将内圈、外圈进行过盈配合压装后进行激光焊接成形。目前钢活塞常用材料为42CrMo,碳含量较高,在焊接过程中容易因温度梯度而产生焊接裂纹,目前在焊接(真空电子束焊、激光焊)之前需要进行焊前加热(一般为200℃以上)。例如申请号201810508873.1的中国发明专利,公开了钢活塞预热装置和方法,在活塞压装前对活塞外圈进行加热,压装后对活塞整体进一步加热,但该加热方法存在活塞内圈、外圈温度不一致的问题,内圈、外圈虽可以进行压装,但由于内圈、外圈温差较大,压装的贴合面易出现氧化层,导致后续的激光焊接效果不能有效保证。此外因活塞外圈压装前加热是由接近室温的温度加热至160-240℃,需耗费较长时间,对于活塞整体加工的效率产生严重影响,怎样提高加热效率是提升活塞制作的重要因素。再者对于压装过程中,现有方法只能判断压装合格或异常,异常状态下,外圈可能以偏斜状态压装至内圈中,压装质量不能保证。

发明内容

本发明为了克服现有技术的缺点,提出一种焊前分段式加热与压装的方法和装置,在钢活塞的内圈、外圈进行多次加热梯度升温,实现更高的加热效率,并能有效降低钢活塞内圈、外圈在焊接过程中的温度差,提升焊接质量。

本发明的一种焊前分段式加热与压装的方法,用于汽车发动机钢活塞的内圈、外圈过盈配合的加热与压装包括以下步骤:

S1、钢活塞的内圈、外圈移动至压装前的感应加热工位,所述感应加热工位为多个,分别同步对内圈和外圈进行梯度升温加热,保证内圈、外圈温度的均匀性,降低温度差;

S2、将完成加热的内圈与外圈移动至压装工位,压装成钢活塞;

S3、压装成型的钢活塞移动至焊前预热工位,对钢活塞进行整体加热至焊接所需的温度。

进一步地,步骤S1中,所述内圈、外圈加热后的温度差小于等于50℃;

所述感应加热工位通过双感应加热线圈同步对钢活塞内圈、外圈进行感应加热,内圈加热温度为150-300℃,外圈加热温度为200-350℃。

优选地,所述内圈、外圈分别加热至300℃、350℃后自动开启保温状态,直至压装前感应加热结束。

进一步地,所述步骤S2中压装成钢活塞的过程中实时监控压装状态,

若压装状态为合格,进入步骤S3;

若压装状态为不合格,重新调整压装姿态进行再次压装,或进入步骤S1;

若压装状态为异常,将内圈和外圈移至中转台。

进一步地,所述步骤S3中钢活塞进行整体加热至260-350℃。

进一步地,步骤S1和/或S3中,加热过程中对内圈、外圈或压装完成的钢活塞的温度进行均匀化处理。

进一步地,所述实时监控压装状态,协同使用位移传感器、压力传感器完成,包括以下步骤:

Q1、将外圈套装与内圈上端,对外圈施加压力;

Q2、分别通过位移传感器、压力传感器,读取外圈的位移值、压力值,判断压装状态。

进一步地,步骤Q2中,判断压装状态的具体方法为:

通过位移传感器读取外圈的实际位移值H,通过压力传感器读取外圈的实际压力反馈值P;

若实际位移值H逐渐增大,同时读取压力传感器数值P逐渐增大,当移值H等于设定位移区间值H1-H2的差值时,当前实际压力反馈值P等于压装设备本身的最大压装值,则判断为内圈与对外圈正常压装合格状态,其中H1为内圈与外圈的初始接触位置点数值,H2为内圈与外圈的压装到位的位置点数值;

若实际位移值H小于等于设定位移H0时,读取压力传感器数值,当前实际反馈压力P值大于等于设定阈值P0,判断为压装在初始阶段就有偏离,即压装不合格状态,也就是位移几乎没有增加的时候压力有个很大的反馈,则进入纠偏流程,重新压装;

若实际位移值H大于设定位移H0,而又落在设定位移区间值H1-H2内时,读取压力传感器数值,当前实际压力反馈值P等于压装设备本身的最大压装值,判断为压装异常,停止压装。

读取压力传感器数值,当前实际压力反馈值P等于压装设备本身的最大压装值,判断为压装异常,停止压装。

进一步地,所述设定位移H0值为H的1‰。

更进一步地,所述纠偏流程,包括以下步骤:

K1、将外圈搬运至压装工位中初始放置外圈的位置,重新定位后,再次进入步骤Q1;

重复步骤K1最多不超过4次。

根据所述的方法进行焊前分段式加热与压装的装置,包括立柱,所述立柱上套装有转盘机构,所述立柱上呈环形依次分布设置感应加热工位、压装工位、焊前预热工位、激光焊接工位;

所述感应加热工位为多个,所述多个感应加热工位用于钢活塞的内圈、外圈压装前依次梯度升温;

所述转盘机构用于钢活塞的内圈、外圈移动至不同的工位,所述转盘机构上设有多组内圈托盘和外圈托盘,所述多组内圈托盘和外圈托盘的数量与转盘机构上工位的数量相同。

进一步地,所述压装工位包括数控伺服压装机和双轴搬运系统,所述数控伺服压装机包括上压装机和下压装机,所述上压装机上设有位移传感器、压力传感器,所述双轴搬运系统包括水平运动模组、垂直运动模组、机械夹爪,所述垂直运动模组安装于水平运动模组上,所述机械夹爪安装于水平运动模组上。

具体地,所述感应加热工位上设有两组感应加热线圈,用于感应加热工位上的内圈、外圈同步加热,所述焊前预热工位上设有一组感应加热线圈,用于完成压装的钢活塞焊前加热,所述感应加热线圈和控制器连接;

所述感应加热线圈的内径大于待加热工件外径的5-20mm,

所述待加热工件包括感应加热工位上内圈托盘中的内圈和外圈托盘中的外圈、焊前预热工位上外圈托盘中完成压装的钢活塞。

具体地,所述压装工位包括数控伺服压装机和双轴搬运系统,所述数控伺服压装机包括上压装机和下压装机,所述上压装机上设有位移传感器、压力传感器,所述双轴搬运系统包括水平运动模组、垂直运动模组、机械夹爪,所述垂直运动模组安装于水平运动模组上,所述机械夹爪安装于水平运动模组上。

进一步地,还设有两组顶升双轴旋转系统和两组顶升单轴旋转系统;

所述立柱的横截面为正五边形,所述感应加热工位为两个,所述两个感应加热工位、压装工位、焊前预热工位、激光焊接工位依次设于立柱五个侧面,位于转盘机构的转盘上方;

所述两组顶升双轴旋转系统分别位于两个感应加热工位对应的转盘下方;

所述两组顶升单轴旋转系统分别位于焊前预热工位、激光焊接工位对应的转盘下方。

本焊前分段式加热与压装的方法和装置有以下特点:

1、采用多个感应加热工位,对钢活塞内圈、外圈同步升温,可以大幅缩短焊前加热的加热时间(仅为单工位感应加热所需时间的1/4)并进一步降低内、外圈温度差(±10℃以内),钢活塞零件实现更加高效的加热过程,提升了钢活塞整体的加工效率;

2、压装前对内圈、外圈同时加热,采用控制器,升温曲线、温度传导方向可编辑、保存、导入,工件温度可实时检测,加热完成后的钢活塞内圈、外圈具有更低的温度差;同时压装过盈量可控,内圈、外圈的贴合面(焊接位置焊缝内部)不会产生氧化层,激光焊接不易出现裂纹,保证了钢活塞的焊接质量;

3、通过对压装过程可实时监,可判断内圈、外圈的压装状态,保证压装质量;

4、压装前预热-压装-焊前预热的分段式预热流程,可通过多工位转盘、机器人、机械手臂实现工位转换,工件转移执行快、自动化集成度高;

5、通过顶升旋转机构驱动工件到达加热线圈位置,安全可靠,加热过程同步带动待加热工件旋转及上下运动,钢活塞受热升温更加均匀,待加热工件加热高度范围可控可调,工件温度可实时检测,整体加热完成后的钢活塞可以实现更好的焊接质量。

附图说明

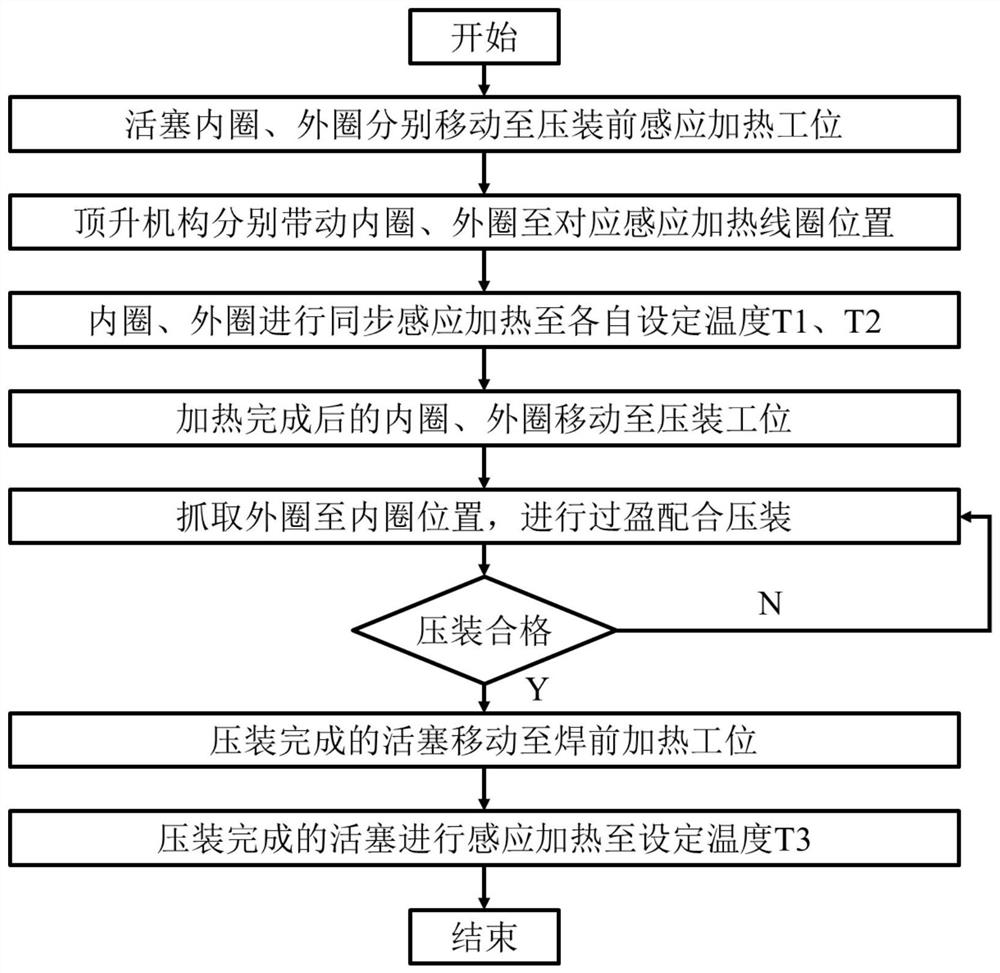

图1为实施例1中焊前分段式加热与压装的方法流程示意图;

图2为实施例1中焊前分段式加热与压装装置的俯视结构示意图;

图3为图2的A向视图;

图4钢活塞内圈、外圈压装过程示意图。

其中,1-立柱;2-转盘机构;3-感应加热工位;4-压装工位;5-激光焊接工位;6-内圈托盘;7-外圈托盘;8-数控伺服压装机;9-双轴搬运系统;10-上压装机;11-下压装机;12-位移传感器;13-压力传感器;14-水平运动模组;15-垂直运动模组;16-机械夹爪;7-顶升双轴旋转系统;18-顶升单轴旋转系统;19-感应加热线圈;20-顶升模组;21-旋转模组;22-齿轮;23-转盘;24-焊前预热工位;25-外圈;26-内圈。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,本发明中的方法和装置可应用于具有回转体特征的各种零件,实施例是仅以钢活塞为例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

实施例1:

如图1所示,本发明的一种焊前分段式加热与压装的方法,用于汽车发动机钢活塞的内圈、外圈过盈配合的加热与压装包括以下步骤:

S1、钢活塞的内圈、外圈移动至压装前的感应加热工位,所述感应加热工位为多个,分别同步对内圈和外圈进行梯度升温加热,保证内圈、外圈温度的均匀性,降低温度差;

S2、将完成加热的内圈与外圈移动至压装工位,压装成钢活塞;

S3、压装成型的钢活塞移动至焊前预热工位,对钢活塞进行整体加热至焊接所需的温度。

步骤S1中,所述内圈、外圈加热后的温度差小于等于50℃,即外圈温度高于内圈温度50℃以内;所述内圈、外圈分别加热至270℃(温度T1)、320℃(温度T2)后自动开启保温状态,直至压装前感应加热结束;

如图4所示,步骤S2中,压装过程中实时监控压装状态;若压装状态为合格,进入步骤S3;若压装状态为不合格,重新调整压装姿态进行再次压装,或进入步骤S1;若压装状态为异常(图1中未示出),将内圈和外圈移至中转台。

所述压装状态协同使用位移传感器、压力传感器实时监控完成,包括以下步骤:

Q1、将外圈套装与内圈上端,对外圈施加压力;

Q2、分别通过位移传感器、压力传感器,读取外圈的位移值、压力值,判断压装状态。本实施例中,步骤Q2中,通过如下方法进行判断,通过位移传感器先读取外圈的实际位移值H,其中位移传感器设于压装工位的上压装机上,根据上压装机压装外圈过程中,上压装机刚好接触外圈后开始实时监控;

步骤Q2中,判断压装状态的具体方法为:

通过位移传感器读取外圈的实际位移值H,通过压力传感器读取外圈的实际压力反馈值P;

若实际位移值H逐渐增大,同时读取压力传感器数值P逐渐增大,当移值H等于设定位移区间值H1-H2的差值时,当前实际压力反馈值P等于压装设备本身的最大压装值,则判断为内圈与对外圈正常压装合格状态,其中H1为内圈与外圈的初始接触位置点数值,H2为内圈与外圈的压装到位的位置点数值;

若实际位移值H小于等于设定位移H0时,所述设定位移H0值为H的1‰,读取压力传感器数值,当前实际反馈压力P值大于等于设定阈值P0,判断为压装在初始阶段就有偏离,也就是位移几乎没有增加的时候压力有个很大的反馈,此时内圈和外圈被压装至能正常分离状态,则进入纠偏流程,重新压装,其中P0根据压装的不同的活塞通过有限次10-50次实验确定,一般取H的1‰行程值对应的P值;

若实际位移值H大于设定位移H0,而又落在设定位移区间值H1-H2内时,读取压力传感器数值,当前实际压力反馈值P等于压装设备本身的最大压装值,判断为压装异常,停止压装,此时的内圈和外圈被压装至不能正常分离状态,判断为压装异常,即为压装遇阻,判断为压装异常后,通过三色灯和喇叭报警提示,将钢活塞零件流转出来,放置回到中转台,进行人工干预,本实施例中P0为5kg(50N),压装设备本身的最大压装值为30kg(300N)。

所述纠偏流程,包括以下步骤:

K1、将外圈搬运至压装工位中初始放置外圈的托盘内,在托盘内重新定位后,再次进入步骤Q1;

步骤K1重复2次后仍然为压装不合格状态,判断为压装异常,通过机械夹爪将不合格的钢活塞整体搬运至压装工位的外圈托盘(中转台),后期分拣区分,进行人工干预处理。内圈、外圈完成压装后进入焊前预热工位,压装完成的钢活塞进行整体加热至300℃(温度T3),对内圈与外圈的焊缝进行激光焊接。

根据所述的方法进行焊前分段式加热与压装的装置,如图2、图3所示,包括立柱,所述立柱上套装有转盘机构,所述立柱上呈环形依次分布设置感应加热工位、压装工位、焊前预热工位、激光焊接工位;

所述感应加热工位为两个,所述两个感应加热工位用于钢活塞的内圈、外圈压装前依次梯度升温;

所述转盘机构用于钢活塞的内圈、外圈移动至不同的工位,所述转盘机构上设有多组内圈托盘和外圈托盘,所述多组内圈托盘和外圈托盘的数量与转盘机构上工位的数量相同。

所述感应加热工位上设有两组感应加热线圈,用于感应加热工位上的内圈、外圈同步加热,所述焊前预热工位上设有一组感应加热线圈,用于完成压装的钢活塞焊前加热,所述感应加热线圈和控制器连接;

所述感应加热线圈的内径大于待加热工件外径的5-20mm,

所述待加热工件包括感应加热工位上内圈托盘中的内圈和外圈托盘中的外圈、焊前预热工位上外圈托盘中完成压装的钢活塞。感应加热线圈一侧还设有红外测温装置,用于采集待加热工件的温度传输至控制器,通过控制器对加热的状态实时监控,同时通过控制器将感应加热电流频率、功率、加热时间可编辑、保存、导入,以适应于不同规格和材质的待加热工件。内圈、外圈感应加热工艺曲线均可单独设置,可以通过设置温度范围的不同控制压装时内圈、外圈的压装配合间隙量。

所述压装工位包括数控伺服压装机和双轴搬运系统,所述数控伺服压装机包括上压装机和下压装机,所述上压装机上设有位移传感器、压力传感器,所述双轴搬运系统包括水平运动模组、垂直运动模组、机械夹爪,所述垂直运动模组安装于水平运动模组上,所述机械夹爪安装于水平运动模组上。压装时,将外圈通过双轴搬运系统搬运至内圈上端,下压装机将压装工位上的内圈托盘底部顶住,上压装机对外圈和内圈进行压装。

还设有两组顶升双轴旋转系统和两组顶升单轴旋转系统;

所述立柱的横截面为正五边形,所述感应加热工位为两个,所述两个感应加热工位、压装工位、焊前预热工位、激光焊接工位依次设于立柱五个侧面,位于转盘机构的转盘上方;所述两组顶升双轴旋转系统分别位于两个感应加热工位对应的转盘下方;所述两组顶升单轴旋转系统分别位于焊前预热工位、激光焊接工位对应的转盘下方。转盘的底部安装有齿轮,齿轮与驱动电机上的驱动齿轮啮合(图中未示出),驱动电机固定安装于立柱侧面,与控制器电连接,顶升双轴旋转系统、顶升单轴旋转系统和各工位的运动动作部件均与控制器连接,由控制器协同控制。

其中顶升单轴旋转系统包括顶升模组和旋转模组,顶升模组安装于立柱底部侧面,旋转模组安装于顶升模组上,顶升模组驱动旋转模组上下移动,使旋转模组与焊前预热工位、激光焊接工位上的内圈托盘对接,旋转模组驱动焊前预热工位的内圈托盘旋转使完成压装的钢活塞加热更均匀,驱动激光焊接工位的内圈托盘旋转对钢活塞上的环形焊缝进行焊接。顶升双轴旋转系统包括两组顶升模组、旋转模组,驱动两个感应加热工位的外圈托盘、内圈托盘进行上下及旋转运动。

实施例2:

本发明的一种焊前分段式加热与压装的方法,包括以下步骤:

S1、钢活塞的内圈、外圈移动至压装前的感应加热工位,所述感应加热工位为多个,分别同步对内圈和外圈进行梯度升温加热,保证内圈、外圈温度的均匀性,降低温度差;述内圈、外圈分别加热至290℃、310℃后自动开启保温状态,直至压装前感应加热结束;

S2、将完成加热的内圈与外圈移动至压装工位,压装成钢活塞;

S3、压装成型的钢活塞移动至焊前预热工位,对钢活塞进行整体加热至焊接所需的温度;再对内圈与外圈的焊缝进行激光焊接。

步骤S1加热过程中对内圈、外圈的温度进行均匀化处理。内圈、外圈的压装配合间隙控制在0.02-0.03mm,内圈、外圈上加工倒角减小压装偏斜的概率。

步骤S2中,压装过程中实时监控压装状态;若压装状态为合格,进入步骤S3;若压装状态为不合格,重新调整压装姿态进行再次压装,或进入步骤S1;若压装状态为异常,将内圈和外圈移至压装工位的外圈托盘(中转台)。

所述压装状态协同使用位移传感器、压力传感器实时监控完成,包括以下步骤:

Q1、将外圈套装与内圈上端,对外圈施加压力;

Q2、分别通过位移传感器、压力传感器,读取外圈的位移值、压力值,判断压装状态。

进一步地,步骤Q2中,判断压装状态的具体方法为:

通过位移传感器读取外圈的实际位移值H,通过压力传感器读取外圈的实际压力反馈值P;

若实际位移值H逐渐增大,同时读取压力传感器数值P逐渐增大,当移值H等于设定位移区间值H1-H2的差值时,当前实际压力反馈值P等于压装设备本身的最大压装值,则判断为内圈与对外圈正常压装合格状态,其中H1为内圈与外圈的初始接触位置点数值,H2为内圈与外圈的压装到位的位置点数值;

若实际位移值H小于等于设定位移H0时,读取压力传感器数值,当前实际反馈压力P值大于等于设定阈值P0,判断为压装在初始阶段就有偏离,也就是位移几乎没有增加的时候压力有个很大的反馈,则进入纠偏流程,重新压装;

若实际位移值H大于设定位移H0,而又落在设定位移区间值H1-H2内时,读取压力传感器数值,当前实际压力反馈值P等于压装设备本身的最大压装值,判断为压装异常,停止压装。

读取压力传感器数值,当前实际压力反馈值P等于压装设备本身的最大压装值,判断为压装异常,停止压装。

所述设定位移H0值为H的1‰。

所述纠偏流程,包括以下步骤:

K1、将外圈搬运至压装工位中初始放置外圈的托盘内,在托盘内重新定位后,再次进入步骤Q1;

步骤K1重复3次后,判断为压装异常,内圈托盘和外圈托盘呈“<>”型,能对圆形回转体的内圈、外圈进行定位。

根据所述的方法进行焊前分段式加热与压装的装置,包括立柱,所述立柱上套装有转盘机构,所述立柱上呈环形依次分布设置感应加热工位、压装工位、焊前预热工位、激光焊接工位;

所述感应加热工位为三个,所述三个感应加热工位用于钢活塞的内圈、外圈压装前依次梯度升温,单个感应加热工位加热时间更短;

所述转盘机构用于钢活塞的内圈、外圈移动至不同的工位,所述转盘机构上设有多组内圈托盘和外圈托盘,所述多组内圈托盘和外圈托盘的数量与转盘机构上工位的数量相同。

所述感应加热工位上设有两组感应加热线圈,用于感应加热工位上的内圈、外圈同步加热,所述焊前预热工位上设有一组感应加热线圈,用于完成压装的钢活塞焊前加热,所述感应加热线圈和控制器连接。

所述压装工位包括数控伺服压装机和双轴搬运系统,所述数控伺服压装机包括上压装机和下压装机,所述上压装机上设有位移传感器、压力传感器,所述双轴搬运系统包括水平运动模组、垂直运动模组、机械夹爪,所述垂直运动模组安装于水平运动模组上,所述机械夹爪安装于水平运动模组上。

还设有三组顶升双轴旋转系统和两组顶升单轴旋转系统;

所述三组顶升双轴旋转系统分别位于三个感应加热工位对应的转盘下方,用于加热过程中对内圈、外圈的温度进行均匀化处理,即将需加热的内圈、外圈顶升至合适的高度,使需加热的区域位于感应加热线圈内,加热过程中并带动内圈托盘、外圈托盘进行旋转,内圈托盘、外圈托盘与顶升双轴旋转系统通过方轴结构连接,完成加热后下降至初始位置,托盘机构转动移动至下一工位;所述两组顶升单轴旋转系统位于焊前预热工位、激光焊接工位对应的转盘下方,用于焊接过程中带动压装完成的钢活塞旋转运动进行圆周焊接,内圈、外圈压装前同时加热温差更小,压装过程中内圈、外圈的贴合面不会出现氧化层,进而可获得更大的熔深,得到更高焊接质量的钢活塞。

实施例3:

本实施例与实施例2的不同之处在于:

钢活塞完成压装后直接进行焊接,步骤S2的压装工序15s完成,完成压装的钢活塞仍然有270℃温度,所以可直接进行激光焊接,减少了压装前的加热工序,降低了整体功耗,简化了加工钢活塞装置的结构。

其余内容与实施例2相同。

- 一种焊前分段式加热与压装的方法和装置

- 一种焊前分段式加热与压装的装置