一种软硬结合线路板及其生产工艺

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及软硬结合线路板加工相关技术领域,尤其是指一种软硬结合线路板及其生产工艺。

背景技术

目前印刷线路板技术向多层化、多功能化方向发展,很多印刷线路板还需要多次在不同平面间弯曲,这要求印刷线路板的基材具有更好的柔软性。随着印制电路技术的发展与提高,出现了软硬结合板。软硬结合印刷线路板包括刚性部分和柔性部分,刚性部分具有较高的平整度和机械强度,柔性部分因可以实现动态弯曲而为线路板的设计提供了灵活性和自由度,因而软硬结合印刷线路板可以将位于不同平面上的电路连接起来,所以电子产品经常采用软硬结合板作为其零件载具。

由于软硬结合板同时具备FPC的特性与PCB的特性,具有配线密度高、重量轻、厚度薄、弯折性好的特点,在某些特殊情况如高温环境中会不可避免地使用到它,如果要软硬结合板能长时间保持稳定的工作,则必须提高线路板的散热性能。

发明内容

本发明是为了克服现有技术中散热性能差的不足,提供了一种散热性能好的软硬结合线路板及其生产工艺。

为了实现上述目的,本发明采用以下技术方案:

一种软硬结合线路板生产工艺,包括以下步骤:

步骤一,分别对刚性板和挠性板进行来料质量检验,并选取质量检验合格的刚性板和挠性板进行开料处理,裁切成设计要求的尺寸,之后在刚性板和挠性板上分别钻出相应的对应孔;

步骤二,将菲林对准已贴好干膜的相对应孔位下,保持菲林图形与板面重合,再将菲林图形转移到板面干膜上;

步骤三,将线路图形未曝光区域的干膜显影掉,留下已曝光区域的干膜图形,之后再对线路图形显影后露出铜面的区域进行腐蚀处理,留下干膜覆盖的图形部分,并对处理好的线路进行开短路的检测;

步骤四,在检测合格的挠性板的铜箔线路上覆盖好保护膜,再将预叠好覆盖膜及补强的挠性板压合成一个整体;

步骤五,将刚性板、半固化片和挠性板等叠合成一个软硬结合板的待压结构并进行压合处理;

步骤六,将压合好的软硬结合板放入冷库中进行冷冻,冷冻时间为2~4小时;

步骤七,将冷冻好的软硬结合板取出,在板面需要打导通孔的位置处预先压出一个定位槽印;

步骤八,利用钻机在预先设好的定位槽印上钻出挠性板与刚性板之间连接的导通孔并对导通孔处进行抛光打磨和清洗;

步骤九,在清洗好之后的导通孔内镀铜,并对导通孔内的铜进行加厚处理;

步骤十,在已镀好铜的板面贴上一层感光材质,并将线路图形以外的铜面全部溶蚀掉;

步骤十一,在所有线路和铜面覆盖上阻焊层并对阻焊层进行固化处理;

步骤十二,在软硬结合板上铣切出挠性窗口,以露出挠性板部分,同时在刚性板和挠性板的表面分别铣切出散热孔和散热槽,之后在板面相应区域贴上补强及散热翅片,并以探针测试是否有开短路;

步骤十三,在测试合格的板面上印刷好标记符号,并将软硬结合板铣成所目标形状;

步骤十四,对成品进行外观全检,挑出不良品,并对全检合格的良品进行包装,入库出货。

步骤一,分别对刚性板和挠性板进行来料质量检验,其中来料质量检验的项目主要为刚性板和挠性板的外观检测、尺寸检测、结构检测和特性检测,以保证刚性板和挠性板的质量,并选取质量检验合格的刚性板和挠性板进行开料处理,裁切成设计要求的尺寸,之后在刚性板和挠性板上分别钻出相应的对应孔,方便后续加工;

步骤二,将菲林对准已贴好干膜的相对应孔位下,保持菲林图形与板面重合,菲林图形通过光成像原理转移到板面干膜上;

步骤三,将线路图形未曝光区域的干膜显影掉,留下已曝光区域的干膜图形,之后再对线路图形显影后露出铜面的区域进行腐蚀处理,留下干膜覆盖的图形部分,并对处理好的线路进行开短路的检测,其中检测方法为自动光学检查(AOI),即通过光学反射原理,将图像传输到设备处理,与设定的资料相比较,检测线路的开短路问题;

步骤四,在检测合格的挠性板的铜箔线路上覆盖好保护膜,其中保护膜包括防氧化膜和电磁保护膜,以防止铜箔线路被空气氧化,同时可以屏蔽外界电磁对软硬结合板的影响,再将预叠好覆盖膜及补强的挠性板经过高温高压压合成一个整体;

步骤五,将刚性板、半固化片和挠性板等叠合成一个软硬结合板的待压结构并进行压合处理,压合时应注意玻璃布的经纬方向要一致,压合过程中注意消除热应力,减少翘曲;

步骤六,将压合好的软硬结合板放入冷库中进行冷冻,冷冻时间为2~4小时,通过降低软硬结合板上的温度而达到减小钻污的效果;

步骤七,将冷冻好的软硬结合板取出,在板面需要打导通孔的位置处预先压出一个定位槽印,防止钻头在接触到软硬结合板时发生侧滑或偏移,保证了钻孔精度;

步骤八,利用钻机在预先设好的定位槽印上钻出挠性板与刚性板之间连接的导通孔并对导通孔处进行抛光打磨和清洗,其中清洗方式为等离子清洗,利用等离子体来达到常规清洗方法无法达到的效果;

步骤九,在清洗好之后的导通孔内镀铜,并对导通孔内的铜进行加厚处理,以达到导通的作用;

步骤十,在已镀好铜的板面贴上一层感光材质,以作为图形转移的胶片,并将线路图形以外的铜面全部溶蚀掉,腐蚀出所需要的图形;

步骤十一,在所有线路和铜面覆盖上阻焊层并对阻焊层进行固化处理,以保护软硬结合板的外层图形;

步骤十二,利用激光切割机,将软硬交接线位置进行特定程度的镭射切割,将硬板部分揭掉,切出挠性窗口,同时在刚性板和挠性板的表面分别铣切出散热孔和散热槽,之后在板面相应区域贴上补强及散热翅片,通过散热孔、散热槽和散热翅片的配合,大大提高了软硬结合板的散热能力,使软硬结合板能很好地适应高温环境,其中补强起粘合作用及增加挠性板重要部位的硬度,并以探针测试是否有开短路,以确保产品功能;

步骤十三,在测试合格的板面上印刷好标记符号,并将软硬结合板铣成所目标形状,便于后续产品的组装和识别;

步骤十四,对成品进行外观全检,挑出不良品,以确保产品品质,并对全检合格的良品进行包装,入库出货,通过多层质量检验,大大提高了成品质量。

作为优选,步骤五中采用真空传压机对软硬结合板进行热压处理,压合效果好,并采用聚丙烯薄膜作为压合时的层压衬垫材料,以提高挠性板的层压质量,不仅保证了其覆形性又可相对减少被压件尺寸收缩变形。

作为优选,步骤十一中阻焊层的材料为太阳PSR-4000,能较好地满足细间距、高密度装配的挠性板的要求,采用丝网印刷的方式涂覆在其板面上,并以红外线干燥方式进行快速干燥,干燥速度快,效果好。

本发明还提供了一种软硬结合线路板,包括软板组件和硬板组件,所述硬板组件分别固定在软板组件的两侧,所述软板组件的表面上设置有散热通孔一和散热凹槽一,所述硬板组件的表面设置有散热孔通二和散热凹槽二,所述散热凹槽一和散热凹槽二相连通,所述硬板组件上固定散热翅片,所述软板组件置于硬板组件的一侧,所述散热翅片固定在硬板组件的另一侧,所述散热翅片位于散热凹槽二上。

硬板组件分别固定在软板组件的两侧,软板组件的表面上设置有散热通孔一和散热凹槽一,硬板组件的表面设置有散热孔通二和散热凹槽二,散热凹槽一和散热凹槽二相连通,硬板组件上固定散热翅片,软板组件置于硬板组件的一侧,散热翅片固定在硬板组件的另一侧,散热翅片位于散热凹槽二上,通过散热通孔、散热凹槽和散热翅片的配合,大大提高了软硬结合板的散热性能,使软硬结合板能很好地适应高温环境。

作为优选,软板组件包括板一和保护膜.保护膜固定在板一的两侧,保护膜置于板一和硬板组件之间,板一为挠性板,保护膜包括防氧化膜和电磁保护膜,以防止铜箔线路被空气氧化,同时可以屏蔽外界电磁对软硬结合板的影响。

作为优选,硬板组件包括板二、感光层和阻焊层,软板组件固定在板二的一侧,感光层和阻焊层均固定在板二的另一侧,感光层置于板二和阻焊层之间,板二为刚性板,感光层用来作为线路图形转移的胶片,阻焊层用来保护软硬结合板的外层图形,其中阻焊层的材料可用太阳PSR-4000,能较好地满足细间距、高密度装配的挠性板的要求,采用丝网印刷的方式涂覆在其板面上,并以红外线干燥方式进行快速干燥。

作为优选,软板组件和硬板组件之间涂有半固化层,半固化层置于保护膜和板二之间,硬板组件通过半固化层固定在软板组件上,半固化层可采用低流动性的P95半固定片,其胶流动性小对软硬过渡区域有很大的帮助,不会造成由于溢胶而导致过渡区需返工或者造成功能性上受到影响。

作为优选,软板组件和硬板组件之间设置有导通孔,导通孔内固定有电路连接管,电路连接管的一端和板一连接,电路连接管的另一端和板二连接,其中电路连接管为铜管,用于对板一的电路和板二的电路进行导通。

作为优选,硬板组件上设置有挠性窗口,挠性窗口内设置有补强板,补强板贴合在软板组件的表面上,起粘合作用及增加软板组件重要部位的硬度。

作为优选,硬板组件的表面上设置有图案层,感光层固定在阻焊层的一侧,图案层固定在阻焊层的另一侧,便于后续产品的组装和识别。

本发明的有益效果是:散热性能好;导通孔精度高且钻孔时产生的钻污少;防氧化性和绝缘性好;装配密度高;很好的保证了软板组件重要部位的硬度。

附图说明

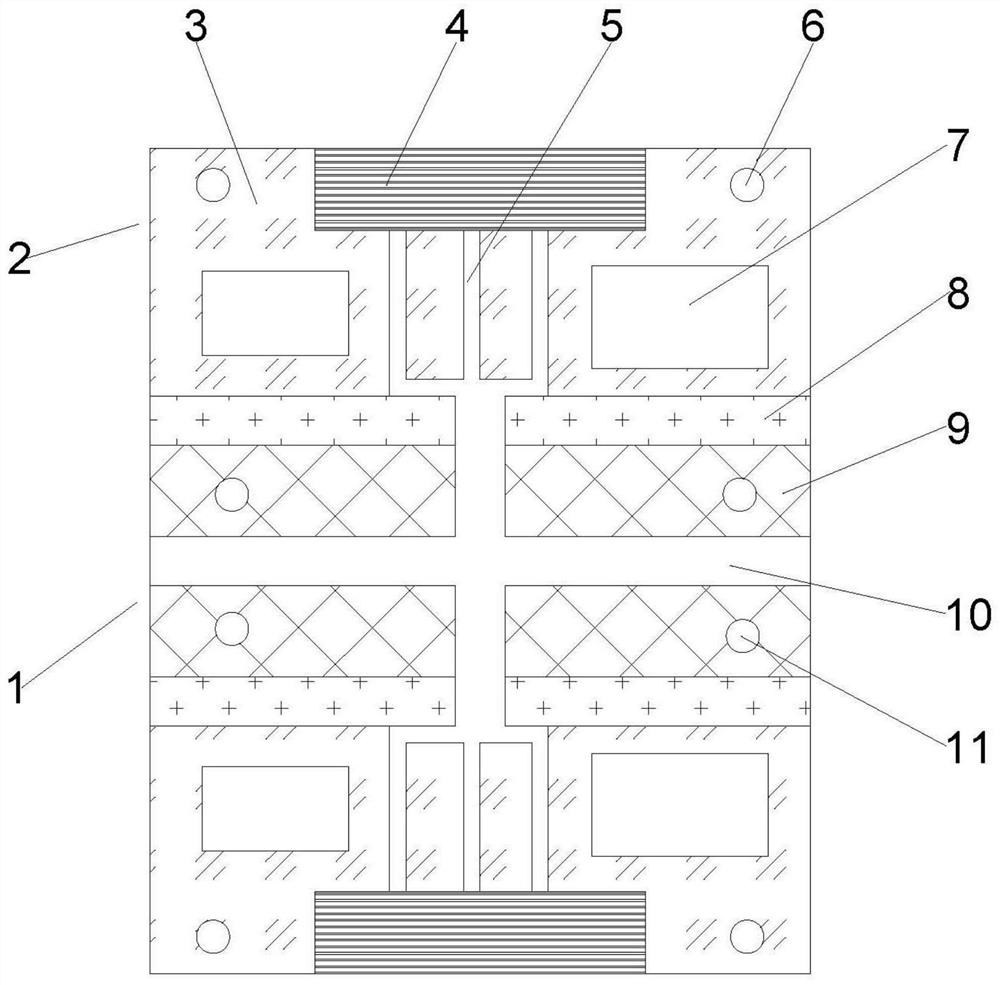

图1是本发明的主视图;

图2是本发明的侧视图。

图中:1. 软板组件,2. 硬板组件,3. 板二,4. 散热翅片,5. 散热凹槽二,6. 散热孔通二,7. 图案层,8. 补强板,9. 板一,10. 散热凹槽一,11. 散热通孔一,12. 半固化层,13. 挠性窗口,14. 导通孔,15. 电路连接管,16. 保护膜,17. 感光层,18. 阻焊层。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步的描述。

如图1和图2所述的实施例中,一种软硬结合线路板生产工艺,包括以下步骤:

步骤一,分别对刚性板和挠性板进行来料质量检验,并选取质量检验合格的刚性板和挠性板进行开料处理,裁切成设计要求的尺寸,之后在刚性板和挠性板上分别钻出相应的对应孔;

步骤二,将菲林对准已贴好干膜的相对应孔位下,保持菲林图形与板面重合,再将菲林图形转移到板面干膜上;

步骤三,将线路图形未曝光区域的干膜显影掉,留下已曝光区域的干膜图形,之后再对线路图形显影后露出铜面的区域进行腐蚀处理,留下干膜覆盖的图形部分,并对处理好的线路进行开短路的检测;

步骤四,在检测合格的挠性板的铜箔线路上覆盖好保护膜,再将预叠好覆盖膜及补强的挠性板压合成一个整体;

步骤五,将刚性板、半固化片和挠性板等叠合成一个软硬结合板的待压结构并进行压合处理;

步骤六,将压合好的软硬结合板放入冷库中进行冷冻,冷冻时间为2~4小时;

步骤七,将冷冻好的软硬结合板取出,在板面需要打导通孔的位置处预先压出一个定位槽印;

步骤八,利用钻机在预先设好的定位槽印上钻出挠性板与刚性板之间连接的导通孔并对导通孔处进行抛光打磨和清洗;

步骤九,在清洗好之后的导通孔内镀铜,并对导通孔内的铜进行加厚处理;

步骤十,在已镀好铜的板面贴上一层感光材质,并将线路图形以外的铜面全部溶蚀掉;

步骤十一,在所有线路和铜面覆盖上阻焊层并对阻焊层进行固化处理;

步骤十二,在软硬结合板上铣切出挠性窗口,以露出挠性板部分,同时在刚性板和挠性板的表面分别铣切出散热孔和散热槽,之后在板面相应区域贴上补强及散热翅片,并以探针测试是否有开短路;

步骤十三,在测试合格的板面上印刷好标记符号,并将软硬结合板铣成所目标形状;

步骤十四,对成品进行外观全检,挑出不良品,并对全检合格的良品进行包装,入库出货。

步骤五中采用真空传压机对软硬结合板进行热压处理,并用聚丙烯薄膜作为压合时的层压衬垫材料。

步骤十一中阻焊层的材料为热固型聚酰亚胺材料,采用丝网印刷的方式涂覆在其板面上,并以红外线干燥方式进行快速干燥。

如图1和图2所示,本发明还提供一种软硬结合线路板,包括软板组件1和硬板组件2,硬板组件2分别固定在软板组件1的两侧,软板组件1的表面上设置有散热通孔一11和散热凹槽一10,硬板组件2的表面设置有散热孔通二6和散热凹槽二5,散热凹槽一10和散热凹槽二5相连通,硬板组件2上固定散热翅片4,软板组件1置于硬板组件2的一侧,散热翅片4固定在硬板组件2的另一侧,散热翅片4位于散热凹槽二5上。

软板组件1包括板一9和保护膜16,保护膜16固定在板一9的两侧,保护膜16置于板一9和硬板组件2之间。

硬板组件2包括板二3、感光层17和阻焊层18,软板组件1固定在板二3的一侧,感光层17和阻焊层18均固定在板二3的另一侧,感光层17置于板二3和阻焊层18之间。

软板组件1和硬板组件2之间涂有半固化层12,半固化层12置于保护膜16和板二3之间,硬板组件2通过半固化层12固定在软板组件1上。

软板组件1和硬板组件2之间设置有导通孔14,导通孔14内固定有电路连接管15,电路连接管15的一端和板一9连接,电路连接管15的另一端和板二3连接。

硬板组件2上设置有挠性窗口13,挠性窗口13内设置有补强板8,补强板8贴合在软板组件1的表面上。

硬板组件2的表面上设置有图案层7,感光层17固定在阻焊层18的一侧,图案层7固定在阻焊层18的另一侧。

加工过程:

先通过开料分别将挠性基板和刚性基板加工成符合尺寸规格的板一9和板二3,并在板一9和板二3上分别钻出相应的对应孔,然后清洗并烘干。

之后将菲林对准已贴好干膜的相对应孔位下,保持菲林图形与板面重合,菲林图形通过光成像原理转移到板面干膜上,将线路图形未曝光区域的干膜显影掉,留下已曝光区域的干膜图形,之后再对线路图形显影后露出铜面的区域进行腐蚀处理,留下干膜覆盖的图形部分,并对处理好的线路进行开短路的检测。

检测完毕之后在检测合格的板一9上覆盖好保护膜16,再将预叠好保护膜16及补强板8的板一9经过高温高压压合成完整的软板组件1,然后再将板二3、半固化层12和软板组件1叠合成一个软硬结合板的待压结构并进行热合处理。

将压合好的软硬结合板放入冷库中进行冷冻2~4小时,之后在板二3需要打导通孔14的位置处预先压出一个定位槽印,再利用钻机在预先设好的定位槽印上钻出板一9和板二3之间连接的导通孔14并对导通孔14处进行抛光打磨和等离子清洗。

在清洗好之后的导通孔14内镀铜,并对导通孔14内的铜进行加厚处理,之后在已镀好铜的板二3表面贴上感光层17,以作为图形转移的胶片,并将线路图形以外的铜面全部溶蚀掉,腐蚀出所需要的图形,之后在所有线路和铜面覆盖上阻焊层18并对阻焊层18进行固化处理,形成硬板组件2。

之后利用激光切割机,将软硬交接线位置进行特定程度的镭射切割,将硬板部分揭掉,切出挠性窗口13,然后分别在软板组件1表面分别铣切出散热通孔一11和散热凹槽一10,在硬板组件2表面分别铣切出散热通孔二6和散热凹槽二5,并分别在软板组件1的表面贴上补强板8,在硬板组件2的散热凹槽二5上固定上散热翅片4。

最后在测试合格的软硬结合板的表面上印刷好图案层7,并将软硬结合板铣成所目标形状,然后对成品进行外观全检,挑出不良品,并对全检合格的良品进行包装,入库出货。

- 一种软硬结合线路板及其生产工艺

- 一种软硬结合半成品印刷线路板的生产工艺