工件微结构加工方法及金刚石微结构工件

文献发布时间:2023-06-19 09:46:20

技术领域

本申请涉及工件加工领域,特别是涉及一种工件微结构加工方法及金刚石微结构工件。

背景技术

金刚石因其具有高的杨氏模量、热传导系数、低的热膨胀系数、化学稳定性和等良好的光、热、电、力物理和化学性质,而广泛应用于航空航天、电子元件、光学仪器、精密切削工具、生物医疗设备等众多领域。特别是在MEMS、生物仿生学结构、微流传感设备等应用中具有十分广泛的用途。

金刚石因其高的硬度、脆性和化学惰性等特性给金刚石表面微结构的加工带来了极大挑战,传统的金刚石加工方法如机械研磨存在加工效率低、质量不稳定、工具损耗大等一系列问题,对复杂金刚石微结构的加工更是无法或难以实现。近年来也涌现出一些新的加工方法如覆膜技术、电子束、聚焦离子束的多步光刻、深反应离子刻蚀和化学气相沉淀法应用于精密加工金刚石微结构。但是这些方法往往复杂而冗长。所以,急需一种简单高效的在金刚石上加工出具有大长径比微结构的加工方法。现有的激光加工金刚石微结构往往受限于激光加工的累积效应而无法进行足够深度的加工,因此难以获得微米尺寸的大长径比金刚石微结构。这将为相关金刚石微结构的应用带来极大的局限性。所以需要一种大长径比金刚石微结构的激光加工方法来弥补这方面缺陷和不足。

发明内容

本申请目的是提供一种工件微结构加工方法及金刚石微结构工件,本申请的工件微结构加工方法获得的金刚石微结构工件中的微结构具有较大大长径比且加工效率高。

一方面,本申请实施例提供一种工件微结构加工方法,一种工件微结构加工方法,包括将待加工工件放置于加工平台上,所述加工平台具有空间平动自由度和空间转动自由度;

加工待加工工件,通过控制激光发射装置将激光光斑照射至待加工的所述工件的待加工面,使得所述激光光斑按照第一预设轨迹运动,并使得加工平台按照第二预设轨迹运动,所述第二预设轨迹为以第一中心点为圆心的圆形轨迹,所述第一预设轨迹包括以多个不同的第二中心点为圆心的多个圆周运动轨迹;

其中,所述第一中心点与多个不同的所述第二中心点根据所述激光发射装置的扫描振镜振动频率、扫描时间、所述第二预设轨、所述激光光斑的扫描速度映射转换成二维笛卡尔坐标数据,并将所述坐标数据曲线拟合得到。

根据本申请实施例的一个方面,所述加工待加工工件的步骤中,所述激光发射装置包括飞秒激光器,扫描振镜和聚焦透镜,所述飞秒激光器发出的激光通过所述扫描振镜到达所述待加工面;

其中,所述扫描振镜按照第三运动轨迹运动,所述第三预设轨迹与所述第二预设轨迹拟合后可得所述第一预设轨迹;所述扫描振镜包括第一振动反射镜和第二振动反射镜,所述第一振动反射镜沿X方向运动,所述第二振动反射镜沿Y方向运动。

根据本申请实施例的一个方面,所述加工待加工工件的步骤中,所述所述激光光斑的位置相对于所述第一中心点的位置在二维笛卡尔坐标系中通过式(3)确定:

其中,A为所述扫描振镜的振幅;f为所述扫描振镜的频率,t为所述扫描时间,R为所述第二预设轨迹的半径,v为所述加工平台移动速度。

根据本申请实施例的一个方面,所述加工待加工工件的步骤中,所述激光光斑x、y方向上的移动速度由式(4)确定,

其中,A为所述扫描振镜的振幅;f为所述扫描振镜的频率,t为所述扫描时间,R为所述第二预设轨迹的半径,v为所述加工平台移动速度。

根据本申请实施例的一个方面,所述加工待加工工件的步骤中,所述加工平台围绕Y方向转动,调整所述工件来补偿所述扫描振镜振动导致的激光偏角,以保持所述激光光斑在所述工件上形成圆形落点。

根据本申请实施例的一个方面,所述激光发射装置发射的激光与所述代加工工件的待加工面垂直照射。

根据本申请实施例的一个方面,所述扫描振镜的振幅A为0.05mm-0.09mm;所述扫描振镜的频率f为150Hz-250Hz;所述第二预设轨迹的半径R为0.03mm-0.07mm;所述加工平台的速度v为0.8mm/s-1.2mm/s;

所述激光发射装置发射的激光的重复频率为40kHz-50kHz、激光的功率为120mW-170mW、激光的波长300nm-400nm;所述加工平台在Z方向的单次扫描深度为0.8μm-1.2μm。

根据本申请实施例的一个方面,所述预设轨迹的烧蚀范围在3μm-5μm以下。

根据本申请实施例的另一个方面,使用所述的工件微结构加工方法,所述金刚石微结构工件包括多个微结构,所述微结构的长径比为20:1~5:1;

各所述微结构由基底表面远离基底方向延伸长度为150μm~250μm;

所述微结构形成的阵列面积大于250000μm

根据本申请实施例的一个方面,所述微结构由基底表面至基底方向形成锥形柱状结构。

本申请提供的一种工件微结构加工方法,相对于传统的机械研磨加工方法,采用飞秒激光加工金刚微柱结构加工效率更高、加工质量更稳定、被加工块材的损耗更少;相对于聚焦离子束、深反应离子刻蚀等加工方法,采用飞秒激光加工金刚石微结构更加便捷,成本更低;相对于现有的飞秒激光加工金刚石微结构,本申请解决了飞秒激光加工的累积效应带来的局限性,在加工深度方面实现了重大突破,能够加工出长度超过200μm的微柱结构。

附图说明

下面将参考附图来描述本申请示例性实施例的特征、优点和技术效果。在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

图1是本申请一示例性实施例提供的一种工件加工装置示意图;

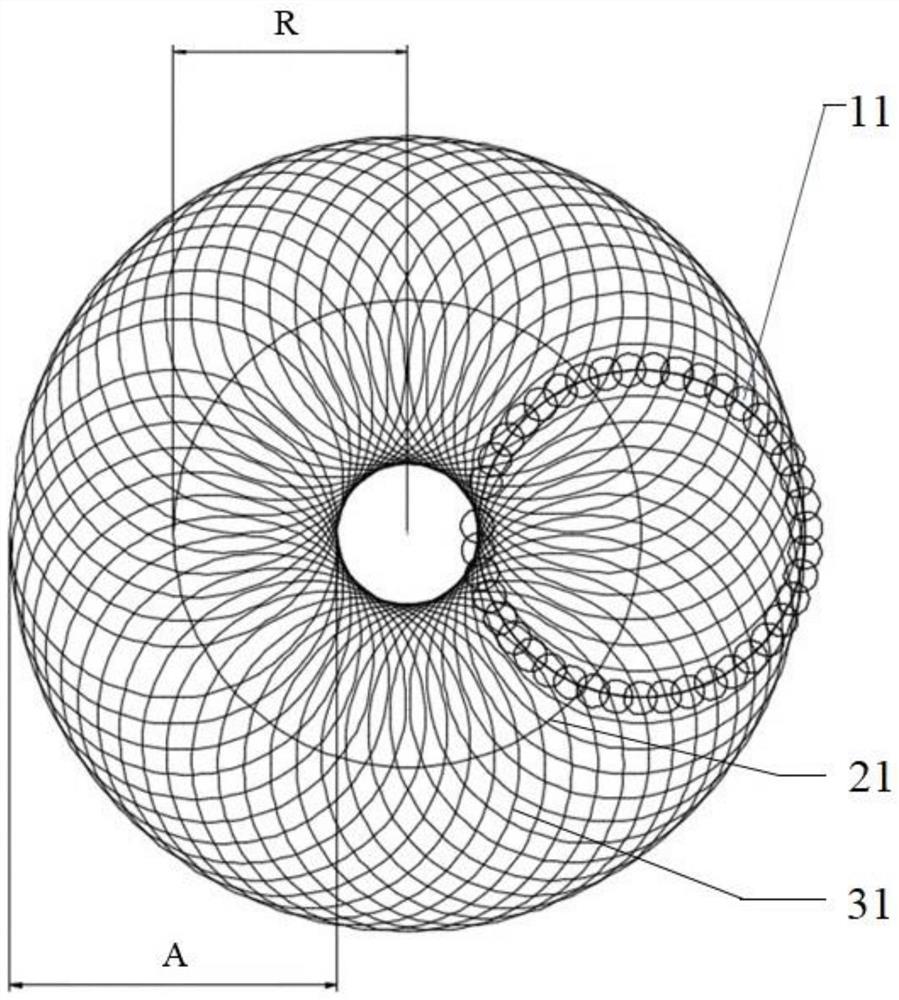

图2是本申请一示例性实施例提供的一种激光扫描轨迹示意图;

图3是本申请一示例性实施例提供的一种工件加工方法示意图;

图4是本申请一示例性实施例提供的一种金刚石加工效果示意图;

图5是本申请一示例性实施例提供的一种工件加工效果对比图。

附图标记说明:

飞秒激光器1;第一预设轨迹11;激光光束111;

第一扫描振镜23;第二扫描振镜24;第二预设轨迹21;聚焦透镜22;扫描振镜振幅A;

加工平台3;第三预设轨迹31;第二预设轨迹半径R

金刚石块材4;金刚石微柱41。

具体实施方式

在下面的描述中,出于说明的目的,阐述了许多具体细节以提供对本申请的各种示例性实施例或实施方式的透彻理解。如这里使用的,“实施例”和“实施方式”是可互换的词语,其是采用这里公开的一个或多个申请构思的器件或方法的非限制性示例。然而,显而易见的是,可以在没有这些具体细节的情况下或者利用一个或多个等同布置来实践各种示例性实施例。在其他情况下,以框图形式示出了公知的结构和器件,以避免不必要地模糊各种示例性实施例。此外,各种示例性实施例可以是不同的,但是不必是排他性的。例如,在不脱离本申请构思的情况下,示例性实施例的特定形状、构造和特性可以在另一示例性实施例中使用或实施。

在附图中的交叉影线和/或阴影的使用通常被提供用于阐明相邻元件之间的边界。这样,除非说明,否则交叉影线或阴影的存在与否均不传达或指示对元件的特定材料、材料性质、尺寸、比例、示出的元件之间的共性和/或任何其他特性、属性、性质等的任何偏好或要求。此外,在附图中,为了清楚和/或描述性目的,可能夸大了元件的尺寸和相对尺寸。当示例性实施例可以被不同地实现时,可以与所描述的顺序不同地执行特定工艺顺序。例如,两个连续描述的工艺可以基本上同时执行或以与描述的顺序相反的顺序执行。另外,同样的附图标记表示同样的元件。

x轴、y轴和z轴,并且可以以更广泛的含义来解释。例如,D1轴、D2轴和D3轴可以彼此垂直,或者可以表示彼此不垂直的不同方向。出于本申请的目的,“X、Y和Z中的至少一个(种)”和“从由X、Y和Z组成的组中选择的至少一个(种)”可以解释为只有X、只有Y、只有Z,或者X、Y和Z中的两个或更多个的任意组合,诸如以XYZ、XYY、YZ和ZZ为例。如这里使用的,术语“和/或”包括一个或多个相关所列项的任意组合和所有组合。

为了描述目的,在这里可使用诸如“在……下面”、“在……下方”、“在……之下”、“下”、“在……上方”、“上”、“在……之上”、“较高的”、“侧”(例如,如在“侧壁”中)等空间相对术语,从而描述如图中所示的一个元件与其他元件的关系。除了在附图中描绘的方位之外,空间相对术语还旨在覆盖设备在使用、操作和/或制造中的不同方位。例如,如果在附图中设备被翻转,则被描述为在其他元件或特征“下方”或“下面”的元件将随后被定位为“在”其他元件或特征“上方”。因此,示例性术语“在……下方”可涵盖“在……上方”和“在……下方”两种方位。此外,设备可被另外定位(例如,旋转90度或者在其他方位处),这样,相应地解释这里使用的空间相对描述语。

这里使用的术语是出于描述特定实施例的目的,而不意图是限制性的。如这里使用的,除非上下文另外明确指出,否则单数形式“一个”、“一种”和“所述(该)”也意图包括复数形式。此外,当在本说明书中使用术语“包含”、“包括”、“具有”和/或“含有”时,说明存在陈述的特征、整体、步骤、操作、元件、组件和/或它们的组,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组。还注意的是,如这里使用的,术语“基本上”、“大约”和其他相似术语用作近似术语而不是程度术语,这样,用于解释本领域普通技术人员将认识到的测量值、计算值和/或设置值的固有偏差。

在这里参照作为理想化的示例性实施例和/或中间结构的示意图的截面示图和/或分解示图来描述各种示例性实施例。这样,将预计到由于例如制造技术和/或公差所引起的示图的形状的变化。因此,这里公开的示例性实施例不应当被必然解释为局限于区域的具体示出的形状,而是将包括例如由制造导致的形状偏差。以这种方式,附图中示出的区域本质上可以是示意性的,并且这些区域的形状可以不反映器件的区域的实际形状,因此,不必意图是限制性的。

除非另有定义,否则这里使用的所有术语(包括技术术语和科学术语)具有与本申请作为其一部分的领域的普通技术人员所通常理解的含义相同的含义。除非在这里明确地如此定义,否则诸如在通用词典中定义的术语应当被解释为具有与它们在相关领域的背景中的含义相一致的含义,而不应以理想化的或过于形式化的含义来解释。

为了更好地理解本申请,下面结合图1至图3对本申请实施例提供的工件微结构加工方法进行详细描述。

图1是本申请一示例性实施例提供的一种工件加工装置示意图;图2是本申请一示例性实施例提供的一种激光扫描轨迹示意图;图3是本申请一示例性实施例提供的一种工件加工方法示意图。

如图1至图3所示,本申请实施例中,将金刚石块材4放置于加工平台3上,所述金刚石块材4尺寸为4×4×1mm3,所述金刚石块材4经过了超声清洗,去除表面污渍、残渣,避免了因杂质对加工形貌的影响,但本申请不限于超声清洗这一种工件清洁方式;

所述加工平台3具有空间平动自由度和空间转动自由度。

在本实施例中,通过控制飞秒激光器1将激光光斑11照射至金刚石块材4的待加工面,使得所述激光光斑11按照第一预设轨迹11运动,并使得金刚石块材4按照第二预设轨迹21运动,所述第二预设轨迹21为以第一中心点为圆心的圆形轨迹,所述照第一预设轨迹11包括以多个不同的第二中心点为圆心的多个圆周运动轨迹;

其中,所述第一中心点与多个不同的所述第二中心点根据所述激光发射装置的扫描振镜振动频率、扫描时间、所述第二预设轨迹21轨迹半径R、所述激光光斑的扫描速度映射转换成二维笛卡尔坐标数据,并将所述坐标数据曲线拟合得到。

在本实施例中,所述激光发射装置包括飞秒激光器1,所述飞秒激光器1发出的激光光束111通过所述第一扫描振镜23和第二扫描振镜24到达所述金刚石块材4;所述第一扫描振镜23沿X方向运动,所述第二振动射镜24沿Y方向运动。

在本实施例中,所述激光光斑的位置相对于所述第所述第三轨迹中心的位置在二维笛卡尔坐标系中通过式(1)确定:

其中,A为所述扫描振镜的振幅;f为所述扫描振镜的频率,t为所述扫描时间,R为所述第二预设轨迹的半径,v为所述加工平台移动速度。

在本实施例中,所述微扫描振镜的振幅A为0.07mm;所述扫描振镜的频率f为200Hz;所述第二运动轨迹11的半径R为0.05mm;所述加工平台3的移动速度v为1mm/s。

在本实施例中,所述第三运动轨迹中心的位置由式(2)确定,

由公式(1)、(2)可以推出所述激光光斑的中心相对第二预设轨迹21中心的位置在二维笛卡尔坐标系中可以表示为:

则所述激光光斑在X、Y方向上的移动速度可以由公式(3)得到:

在本实施例中,所述飞秒激光的重复频率为50kH、功率为140mW、波长为343nm;所述飞秒激光的扫描深度设置为1μm;所述循环次数设置为240次;金刚石微柱41微结构长度为240μm。

在本实施例中,所述加工平台3围绕Y方向转动,调整所述金刚石块材4来补偿所述扫描振镜振动导致的激光偏角,以保持所述激光光斑在所述金刚石块材4形成圆形落点。

在本实施例中,所述激光光束111与所述金刚石块材4的待加工面垂直;所述激光光束111相对地被加工出的金刚石微柱41侧面为平行加工,所述金刚石微柱41的侧面可以获得相对好的加工形貌。

在本实施例中,所述第一预设轨迹11的烧蚀范围在5μm以下。本申请例解决了飞秒激光在加工金刚石过程中累积效应的影响,具良好的加工精度和效率。

但本申请并不限于此,图4是本申请一示例性实施例提供的一种金刚石加工效果示意图。

如图4所示,经过上述加工,金刚石微柱41的直径最小处可达10μm以下,长度可达200μm以上,各微住中心距为100μm。

但本申请并不限于此,图5是本申请一示例性实施例提供的一种工件加工效果对比图。

如图5所示,图5左侧四个微住为普通加工方法所制工件,右侧两个为本申请的加工方法所制工件,图5从右到左功激光功率率依次增大,普通圆形运动轨迹在小功率下能够加工出微柱结构,但普通运动轨迹随着功率的增大,微柱结构消失,并出现较严重变形。但采用本申请的加工方法得工件微柱完好,且轴向长度更大。

虽然已经参考实施例对本申请进行了描述,但在不脱离本申请的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本申请并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 工件微结构加工方法及金刚石微结构工件

- 一种在工件表面形成微结构的加工方法及控制系统