一种高效率的全自动吹瓶设备

文献发布时间:2023-06-19 09:46:20

技术领域

本发明属于吹塑设备技术领域,尤其是涉及一种高效率的全自动吹瓶设备。

背景技术

吹瓶机是一种通过吹塑工艺将塑料颗粒制作成中空容器的设备,大部分吹瓶机都还是二步法吹瓶机,即必须先将塑料原料做成瓶胚,然后再进行吹制;然而现有工厂内,为了提高工作效率开始进入全自动化的生产;但是在卸料的时候往往采用机械爪进行抓取卸料,一方面容易对刚吹塑好的产品产生损伤;另一方面机械爪不能适应不同大小的产品,影响了生产效率。

发明内容

本发明为了克服现有技术的不足,提供一种的高效率的全自动吹瓶设备。

为了实现上述目的,本发明采用以下技术方案:一种高效率的全自动吹瓶设备,包括包括轨道、设于所述轨道内的传送齿条、设于所述轨道上的限位齿条、设于所述传送齿条上的固定装置、设于所述轨道下方的充气辊、设于所述充气辊上的限位键、设于所述充气辊上的活动模具、设于所述活动模具一侧自动下料装置;其特征在于:所述自动下料装置包括设于所述轨道上的下料箱、设于所述下料箱内的下料轨道、设于所述下料轨道上的移动块、设于所述移动盘上的升降槽、设于所述升降槽内的下料块、设于所述下料块上的下料弹簧、设于所述下料块上的吸附机构、设于所述下料箱上的充气机;所述移动块可移动的嵌再下料轨道内;所述升降槽横截面为圆形,开设于所述移动块上;所述下料块可上下移动的嵌在升降槽内;所述下料弹簧连接下料块和升降槽。

设备启动前先将塑料热坯扣在套环上;启动传送齿条,然后移动齿轮开始在轨道内移动;此时移动齿轮移动到充气辊上方,启动活动模具将热坯包裹在模具内;启动充气辊向上移动,然后对热坯进行吹塑;完成后在此移动移动齿轮;将成品移动至下料箱内,启动充气机,驱动移动块向下移动;同时随着移动块的移动下料块慢慢靠近吹塑好的瓶子;然后吸附机构对瓶底进行吸附,此时切断充气机的施压;使下料块向上移动,从而瓶子脱离固定装置;然后移动移动块将瓶子送出设备实现下料;通过传送齿条的设置使得移动齿轮移动平稳,提高了传送时的稳定性;防止在进入模具内的热坯错位,影响吹塑的效果;通过限位齿条的设置使得移动齿轮在轨道内进行啮合移动,在齿轮与齿条啮合移动的作用下,提高了移动齿轮的移动精度;进一步提高了吹塑的效果;通过固定装置的设置使得热坯稳固在移动齿轮上,防止在移动的时候发生抖动和,提高了吹塑的稳定性;通过下料箱的设置使得设备在下料的时候在相对半封闭的状态下进行下料,防止在瓶子和脱离固定装置的时候由于瓶内气压的缘故将外界的杂质吸入瓶内,影响产品的质量;通过升降槽和下料块的设置实现了吸附机构能通过气压进行移动,使得吸附机构能缓慢的接近瓶子底面;提高了安全性;通过吸附机构的设置实现了能根据瓶子底面的形状进行吸附,一方面提高了吸附的适用性,另一方面提高了吸附效果。

所述吸附机构包括设于所述下料块上的吸附块、设于所述吸附块内的吸附腔、设于所述吸附腔内的吸附板、设于吸附板上的驱动杆、设于所述升降槽内的驱动套、设于所述驱动套上的单向阀、设于所述吸附块底部的吸盘组件;所述吸附块升所述下料块上,且可上下移动的位于下料箱内;所述吸附腔开设于所述吸附块内;所述吸附板可上下移动的嵌在吸附腔内;所述驱动杆与吸附板固设,且可上下移动的嵌在驱动套内;所述所述驱动套固设于内升降槽内。

当下料块向下移动的时候,首先驱动杆与瓶子底面接触;然后使吸附板向上移动,此时吸附腔内向气压增加;同时驱动杆在驱动套内移动,此时驱动套的气体从单向阀排除,通过气压的作用的将驱动杆稳固在驱动套内;另一方面吸盘组件与瓶子底面接触,此时吸附腔内的气压使吸盘组件产生吸力吸住瓶子底面;通过驱动杆的设置能提前使吸附腔内的气压升高,并且持续一段时间;使得吸盘组组件能瞬间产生吸力,提高了下料的稳定性;通过吸附腔的设施使得吸附板产生的气压能保压一段时间,能使吸盘组件在与瓶子抵压时迅速产生吸力;对瓶子进行吸力;提高了吸附的稳定性;通过驱动套的设置使得驱动杆能在驱动套内移动并且产生气压对驱动杆进行稳固;使得移动块在移动的时候瓶子不会掉落;提高了下料的稳定性。

所述吸盘组件包括设于所述吸附板底壁内的吸附孔、设于所述吸附孔内的斜角、设于所述吸附孔内的堵塞套、设于所述堵塞套上的通气孔、设于所述堵塞套上的堵塞弹簧、设于所述堵塞套底部的卡扣、设于所述吸附板底壁上的吸附套、设于所述吸附套上的卡扣槽、设于所述吸附套上的吸附套弹簧、设于所述吸附套上的旋转球、设于所述旋转球上的吸盘;所述吸附孔设有多个,沿吸附板圆周方向均匀设于吸附板内;所述斜角环设于所述吸附孔的底部;所述堵塞套纵截面为T字形,横截面为圆形;且可移动的嵌在吸附孔内;所述通气孔设有多个,沿堵塞套圆周方向均匀设于堵塞套的侧壁上;所述堵塞弹簧连接堵塞套和吸附孔;所述卡扣纵截面为L形,且卡扣短边为斜面,可贴斜角的表面移动;所述吸附套可上下移动的嵌在吸附板底壁上,位于堵塞套下方;所述卡扣槽纵截面为梯形,且卡扣槽倾斜面可与卡扣相抵;所述吸附套弹簧连接吸附套和吸附板底部;所述旋转球为空心球,可万象转动的嵌在吸附套内;所述吸盘设于所述旋转球上,可与产品相抵。

当吸盘与瓶子底面接触的时候,由于瓶底的凹面使旋转球在吸附套内旋转移动然后吸盘问问的帖紧瓶底;此时在力的作用下,驱动吸附套向上移动;然后卡扣与卡扣槽相抵,驱动卡扣脱离吸附孔底面;此时在堵塞弹簧的作用下,堵塞套向上移动;此时通气孔与吸附腔接通,在吸附腔的气压作用下使得吸盘产生气压,并且吸住瓶子底面;当下料的时候,移动块在下料轨道移动;此时单向阀打开,然后驱动套内失去气压,驱动杆向下移动复位;然后吸附板向下移动,与堵塞套向下移动复位;此时卡扣在斜角面上移动,再次卡在吸附孔底面实现堵塞;通过斜角的设置使得卡扣能发生弯折,并且产生弹力,与吸附孔底面自动卡住;使得下料更加稳定;通过堵塞套的设置一方面使得吸盘在远离瓶子底面的时候不产生吸力;另一方面可实现只与瓶底相抵的吸盘产生吸力;进一步提好了吸附适用性;通过卡扣的设置实现了对堵塞套的自锁,使得堵塞套能应对不同的吸盘位置进行定位;提高了稳定性;通过旋转球的设置使得吸盘能根据瓶底的不同面的形状,驱动吸盘移动;提高了吸盘的适用性。

所述固定装置包括设于所述轨道上的移动齿轮、设于所述齿轮内的密封机构、设于所述移动齿轮上的套环、设于所述套环上的螺纹槽、设于所述轨道上的定位槽、设于所述套环上的定位齿;所述移动齿轮同时与传送齿条和限位齿条啮合,且可移动的嵌在轨道上。

把热坯放置在套环上,然后移动移动齿轮在轨道上移动;通过限位键的设置使得充气辊和密封机构对接,保证密封机构能顺利打开,提高了设备的稳定性;通过活动模具的设置使得模具便于更换,提高了设备的适用性;通过移动齿轮的设置使得热坯能在轨道上平稳的移动;通过密封机构的设置使得成型后的瓶子能进行保压,防止漏气后瓶子发生变形;通过套环的设置使得热坯能稳固在移动齿轮上,防止瓶子发生错位,降低吹塑效果;通过定位槽的设置使得移动齿轮能保持水平移动,在移动的时候不会跟着旋转;使得热坯在移动的保持静止,提高了吹塑的稳定性。

所述密封机构包括设于所述移动齿轮内底部的旋转槽、设于所述旋转槽内的旋转块、设于所述旋转块上的旋转弹簧、设于所述旋转块上的涡旋槽、设于所述旋转块上的驱动套、设于所述驱动套上的驱动槽、设于所述移动齿轮内的密封块;所述旋转槽设有个,位于所述移动齿轮的底部,该旋转槽横截面为U形;所述旋转块可旋转的嵌在移动齿轮内,且与旋转槽相嵌;所述旋转弹簧一端连接旋转块,另一端连接旋转槽;所述驱动套固设于所述旋转块底部;所述驱动槽沿驱动套内壁弯曲布置,该驱动槽可与限位键相嵌;所述密封块上端面可移动的嵌在移动齿轮升,下端面与涡旋槽相配合。

当充气辊向上移动的时候,首先限位键与驱动槽相抵嵌;在驱动槽的作用下,驱动旋转块开始转动;然后旋转块的转动带动涡旋槽开始旋转,从而驱动密封块在移动齿轮内移动;通过旋转槽的设置能保证充气辊与套环相接,使得在充气的时候不会漏气,提高了吹塑的效果;通过旋转弹簧的设置使得旋转块旋转得到限位,防止旋转块防旋转过渡,导致充气辊卡在旋转槽内;另一方面防止吹塑后漏气;通过密封块的设置使得在充气辊冲完气后,防止瓶子内的气泄漏,使得瓶子不会在失去保压导致瓶子变形;提高了吹塑的稳定性;另一方面防止外界的杂物进入到瓶内,影响瓶子的质量。

所述活动模具包括导轨上的移动台、设于所述移动台上的限位块、设于所述限位块两侧的倒角、设于所述限位块上的限位弹簧、设于所述移动台上的模具、设于所述模具上的固定箱、设于所述固定箱内的装卸机构;所述移动台固设于导轨两侧;所述限位块可移动的嵌在移动台上,该限位块可与移动齿轮相嵌;所述倒角开设于所述限位块的两侧;所述限位弹簧连接限位块和移动台;所述模具一端可移动的嵌在固定箱上,另一端与移动台相抵。

随着移动齿轮的移动,当移动到充气辊上方的时候;限位块与移动齿轮相嵌;实现了移动齿轮的定位;使得两块模具同时移动,实现配合;通过限位块的设置使得移动齿轮能得到定位,保证与充气辊保持垂直,提高了稳定性;通过倒角的设置实现了能随着移动齿轮的移动与限位块相抵,保证限位块的移动;防止移动齿轮与限位块卡住。

装卸机构包括设于所述模具上的移动块、设于所述移动块上的相嵌孔、设于所述固定箱上的充气槽、设于所述充气槽内的配合块、设于所述配合块上的配合弹簧、设于所述配合块上的定位键、设于所述定位键上的定位弹簧、设于所述固定箱上的解锁槽、设于所述解锁槽内的解锁键、设于所述解锁键上的气压片、设于所述气压片上的第一弹簧、设于所述解锁槽内的限位滑道;所述移动块固设于所述模具上,该移动块横截面为三角形;所述相嵌孔设有三个,沿移动块圆周方向均匀设于移动块上;所述充气槽设于所述固定箱内;所述配合块可移动的嵌在充气槽内,该配合块纵截面为倒三角形,可与移动块相嵌;所述配合弹簧连接配合块和充气槽底部;所述定位键可移动的嵌在配合块上,可与相嵌孔相抵;所述定位弹簧连接定位键和配合块;所述解锁槽开设于所述固定箱上,且与充气槽连通;所述解锁键可横向移动的嵌在解锁槽内;所述气压片固设于所述解锁键上;所述第一弹簧连接所述气压片和充气槽内;所述限位滑道纵截面为L形,设于所述解锁槽内壁上。

进行模具装拆的时候,将模具上的配合块与相嵌块相抵;此时在定位弹簧的作用下,定位键与相嵌孔对接;按下解锁键,驱动气压片在充气槽内移动,使得充气槽容积变小;在气压的作用下将配合块向上顶上;使得配合块与相嵌块卡住;通过相嵌块的设置使得模具能进行定位,保证模具能稳固在设备上;提高了模具移动的稳定性;通过充气槽的设置实现了相嵌块能迅速向上移动,保证相嵌块能与配合块稳定的配合;提高了相嵌块和配合块的稳固性;通过定位键的设置使得配合块和相嵌块能进行限位,防止在移动的时候发生旋转,导致模具错位,提高了模具移动的稳定性;通过解锁键的设置实现了充气槽容积的减小,使得配合块能迅速的移动;提高了设备的联动性;通过该组件的设置实现了对模具的便捷的装卸,提高了设备的便捷性和适用性。

综上所述本发明具有以下优点:本发明首先通过密封机构的设置使得在吹塑后能对瓶子内稳压一端时间,防止在瓶子失压的时候瓶子发生形变;然后通过活动模具的设置实现了对模具的便捷拆装,提高了设备的适用性;然后通过吸盘组件使得在对瓶子进行吸附的时候能适应不同规格的瓶子或者凹凸不平的平底;一方面增加了下料的稳定性,另一方面增加了设备的适用性;同时采用吸附的方式进行下料,不会对瓶子造成损失。

附图说明

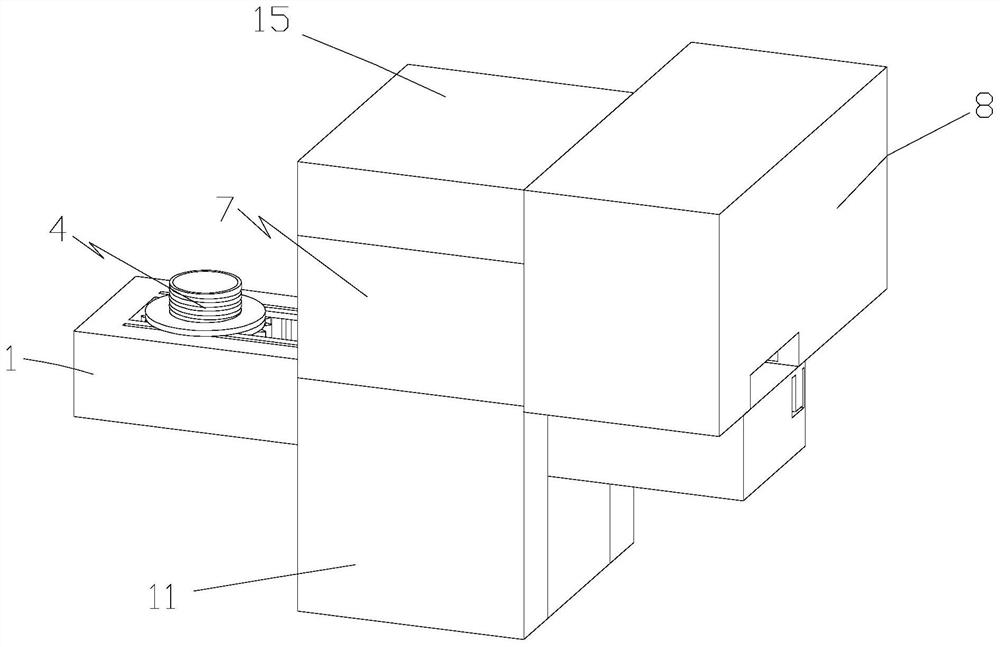

图1为本发明的结构示意图。

图2为本发明的主视图。

图3为本发明的左视图。

图4为本发明的图2沿A-A的剖视立体图。

图5为本发明的图2沿A-A的剖视图。

图6为本发明的图3沿B-B的剖视图。

图7为本发明的图6的处D局部图。

图8为本发明的图5的处A局部图。

图9为本发明的图8的处C局部图。

图10为本发明的图4的处B局部图。

图11为本发明的图6的处E局部图。

具体实施方式

如图1-11所示,一种高效率的全自动吹瓶设备,包括轨道1、传送齿条2、限位齿条3、固定装置4、充气辊5、限位键6、活动模具7、自动下料装置8;所述自动下料装置8包括下料箱81、下料轨道82、移动块83、升降槽84、下料块85、下料弹簧86、吸附机构87、充气机88;所述传送齿条2设于所述轨道1内;所述限位齿条3设于所述轨道1内,与传送齿条2相对设置;所述固定装置4设于传送齿条2上;所述充气辊5设于所述轨道1上;所述限位键6设于所述充气辊5上;所述活动模具7位于所述充气辊5上方;所述自动下料8位于所述活动模具7的一侧,设于所述轨道1上;所述下料箱81设于所述轨道1上;所述下料轨道82设于所述下料箱81的顶部;所述移动块83可移动的嵌再下料轨道82内;所述升降槽84横截面为圆形,开设于所述移动块83上;所述下料块85可上下移动的嵌在升降槽84内;所述下料弹簧86连接下料块85和升降槽84;所述吸附机构87设于所述下料块85内;所述充气机88设于所述下料箱81上,该充气机88为市面直接购得。

如图5所示,所述吸附机构87包括吸附块871、吸附腔872、吸附板873、驱动杆874、驱动套875、单向阀876、吸盘组件20;所述吸附块871升所述下料块85上,且可上下移动的位于下料箱81内;所述吸附腔872开设于所述吸附块871内;所述吸附板873可上下移动的嵌在吸附腔872内;所述驱动杆874与吸附板873固设,且可上下移动的嵌在驱动套875内;所述所述驱动套875固设于内升降槽84内;所述单向阀876设于所述驱动套875上端;所述吸盘组件20设于所述吸附块871上。

如图5-6所示,所述吸盘组件20包括吸附孔201、斜角202、堵塞套203、通气孔204、堵塞弹簧205、卡扣206、吸附套207、卡扣槽208、吸附套弹簧209、旋转球210、吸盘211;所述吸附孔201设有多个,沿吸附板871圆周方向均匀设于吸附板841内;所述斜角202环设于所述吸附孔201的底部;所述堵塞套203纵截面为T字形,横截面为圆形;且可移动的嵌在吸附孔201内;所述通气孔204设有多个,沿堵塞套203圆周方向均匀设于堵塞套203的侧壁上;所述堵塞弹簧205连接堵塞套203和吸附孔201;所述卡扣206纵截面为L形,且卡扣206短边为斜面,可贴斜角202的表面移动;所述吸附套207可上下移动的嵌在吸附板871底壁上,位于堵塞套203下方;所述卡扣槽208纵截面为梯形,且卡扣槽208倾斜面可与卡扣206相抵;所述吸附套弹簧209连接吸附套207和吸附板871底部;所述旋转球210为空心球,可万象转动的嵌在吸附套207内;所述吸盘211设于所述旋转球210上,可与产品相抵。

如图1-4所示,所述固定装置4包括移动齿轮41、密封机构42、套环42、螺纹槽43、定位槽44、定位齿45;所述移动齿轮41同时与传送齿条2和限位齿条3啮合,且可移动的嵌在轨道1上;所述密封机构42设于所述移动齿轮41内;所述套环42设于所述移动齿轮41上;所述螺纹槽43设于所述套环42上;所述定位槽44设于所述移动齿轮41上;所述定位齿45设于所述套环42上。

如图10所示,所述密封机构42包括旋转槽421、旋转块422、旋转弹簧423、涡旋槽424、驱动套425、驱动槽426、密封块427;所述旋转槽421设有3个,位于所述移动齿轮41的底部,该旋转槽421横截面为U形;所述旋转块422可旋转的嵌在移动齿轮41内,且与旋转槽424相嵌;所述旋转弹簧423一端连接旋转块422,另一端连接旋转槽;所述涡旋槽242设于所述旋转块422上;所述驱动套425固设于所述旋转块422底部;所述驱动槽426沿驱动套425内壁弯曲布置,该驱动槽426可与限位键6相嵌;所述密封块427上端面可移动的嵌在移动齿轮41升,下端面与涡旋槽424相配合。

如图4所示,所述活动模具7包括移动台11、限位块12、倒角18、限位弹簧13、模具14、固定箱15、装卸机构9;所述移动台11固设于导轨1两侧;所述限位块12可移动的嵌在移动台11上,该限位块12可与移动齿轮41相嵌;所述倒角18开设于所述限位块12的两侧;所述限位弹簧13连接限位块12和移动台11;所述模具14一端可移动的嵌在固定箱15上,另一端与移动台11相抵;所述固定箱15设于所述模具14上方,该固定箱15可固定在工作车间内;所述装卸机构9设于所述固定箱15内。

如图11所示,装卸机构9包括移动块162、相嵌孔92、充气槽94、配合块95、配合弹簧96、定位键97、定位弹簧98、解锁槽903、解锁键99、气压片901、第一弹簧902、限位滑道904;所述移动块162固设于所述模具14上,该移动块162横截面为三角形;所述相嵌孔92设有三个,沿移动块162圆周方向均匀设于移动块1962上;所述充气槽94设于所述固定箱15内;所述配合块95可移动的嵌在充气槽94内,该配合块95纵截面为倒三角形,可与移动块162相嵌;所述配合弹簧96连接配合块95和充气槽94底部;所述定位键97可移动的嵌在配合块95上,可与相嵌孔92相抵;所述定位弹簧98连接定位键97和配合块95;所述解锁槽903开设于所述固定箱15上,且与充气槽94连通;所述解锁键99可横向移动的嵌在解锁槽903内;所述气压片901固设于所述解锁键99上;所述第一弹簧902连接所述气压片901和充气槽94内;所述限位滑道904纵截面为L形,设于所述解锁槽903内壁上。

具体实施过程如下:设备启动前先将塑料热坯扣在套环42上;启动传送齿条2,然后移动齿轮41开始在轨道1内移动;此时移动齿轮41移动到充气辊5上方,随着移动齿轮41的移动,当移动到充气辊5上方的时候;限位块12与移动齿轮41相嵌;实现了移动齿轮41的定位;使得两块模具同时移动,实现配合;然后启动充气辊5向上移动,首先限位键6与驱动槽426相抵嵌;在驱动槽426的作用下,驱动旋转块422开始转动;然后旋转块422的转动带动涡旋槽421开始旋转,从而驱动密封块427在移动齿轮41内移动;开始对热坯进行吹塑;带吹塑完毕后,再次移动移动齿轮41;将成品移动至下料箱81内,启动充气机88,驱动移动块83向下移动;同时随着移动块83的移动下料块85慢慢靠近吹塑好的瓶子;当下料块85向下移动的时候,首先驱动杆874与瓶子底面接触;然后使吸附板873向上移动,此时吸附腔872内向气压增加;同时驱动杆874在驱动套875内移动,此时驱动套875的气体从单向阀876排除,通过气压的作用的将驱动杆874稳固在驱动套875内;另一方面吸盘211与瓶底相抵,由于瓶底的凹面使旋转球210在吸附套内旋转移动然后吸盘211紧贴在瓶底;此时在力的作用下,驱动吸附套207向上移动;然后卡扣206与卡扣槽208相抵,驱动卡扣206脱离吸附孔底面;此时在堵塞弹簧205的作用下,堵塞套203向上移动;此时通气孔204与吸附腔872接通,在吸附腔的气压作用下使得吸盘211产生气压,并且吸住瓶子底面;当下料的时候,移动块83在下料轨道81移动;此时单向阀876打开,然后驱动套875内失去气压,驱动杆874向下移动复位;然后吸附板873向下移动,与堵塞套203向下移动复位;此时卡扣206在斜角202面上移动,再次卡在吸附孔201底面实现堵塞。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种高效率的全自动吹瓶设备

- 一种全自动直线吹瓶设备